8.2 Розрахунок шнекового преса

8.2.1 Теоретичні основи процесу пластичного формування

Сучасний агрегатний шнековий прес містить змішувач, вакуум-камеру й власне прес. Подача глини від змішувача у вакуум-камеру повинна виконуватись без підсмоктування повітря, тому лопатевий змішувач доповнений шнеком і робочим органом для створення опору руху глини та її подрібнення решіткою або конусами й ножами. Тиск в ущільненому шнеком кільці глини повинен бути достатнім для утримування високого рівня вакууму, але не надмірним для зменшення енергоємності й зношення.

Основний процес формування виконується пресом, який містить шнековий нагнітач і формувальні органи – пресову голівку й мундштук із порожниноутворювачами.

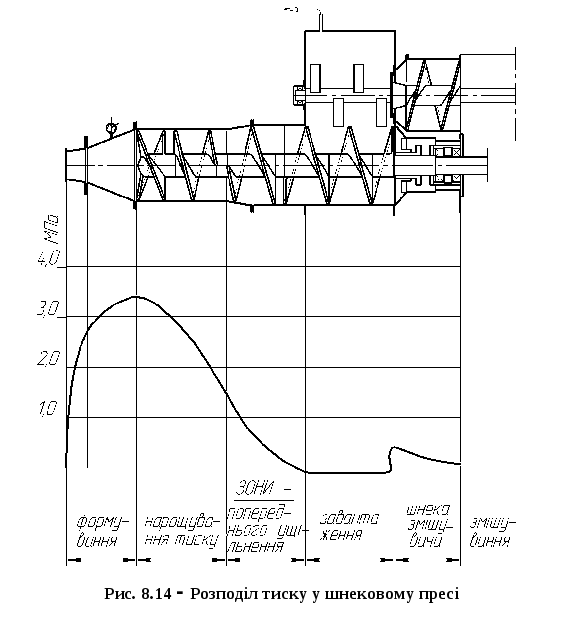

На рис.8.14 проілюстрований характер зміни тисків на окремих ділянках шнеків, який приведений у матеріалах відомої фірми “AGEMAC”. Максимальний тиск у зоні кінцевої лопаті шнека змішувача становить 0,4÷0,5 МПа, тобто значно менше, ніж аналогічний тиск основного шнека. У основного шнека можна умовно виділити зони (ділянки) завантаження, попереднього ущільнення, нарощування тиску та формування. На першій ділянці у шнек завантажується розрихлена глина. Під час її транспортування продовжується відсмоктування з неї повітря, яке починається ще при падінні. Тиску на цій ділянці немає й бути не повинно, продуктивність шнека у зоні повинна перевершувати ту максимальну, що можлива при коливаннях живлення.

Попереднє ущільнення починається у наступній зоні, у кінці якої глина займає вже увесь міжвитковий канал шнека, а повітря з пор видавлене у вакуум-камеру. Зменшення площі каналу за рахунок конусності шнека та зменшення кроку шнека сприяє прискоренню ущільнення.

Основний процес - нарощування тиску, - виконується шнеком у наступній зоні. Для цієї зони, як і для інших, характерна наявність ножів, що входять у розриви лопатей шнеку, мають переріз у вигляді трикутника і утримують глину від провертання разом із шнеком - рис.7.25. У зонах розривів лопатей шнеку й дії ножів тиск у глині стабілізується на такому найменшому рівні, який потрібний для подолання опору формувальних органів, тобто ці зони служать ще й запобіганню створення надмірного тиску у середині шнека при коливаннях живлення. Глина тече по міжвитковому каналу шнека нерівномірно: більша швидкість характерна для периферійних зон, менша для тих, що прилягають до маточини. Найбільший тиск характерний для перетину, що проходить крізь кінцеву лопать, на вході у пресову голівку. Рівень цього тиску визначається втратами тиску при русі глини по каналах формувальних органів.

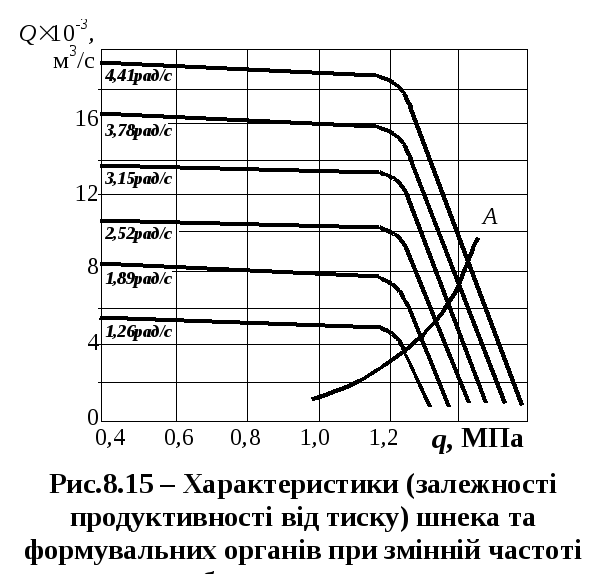

Сучасна методика визначення тиску та продуктивності шнекового преса аналогічна тим, що використовуються у розрахунках гідравлічних та аеродинамічних систем. Такий підхід, розвинутий у трудах А.В. Туренко [61], базується на сумісному розгляданні взаємодії нагнітача й формувальних органів, а саме - їх характеристик Q=f(q), тобто залежностей продуктивності Q від тиску q. На рис.8.15, взятому у [61], приведений приклад характеристик шнека при змінній кутовій швидкості (від 1,26 до 4,41 с-1) , та характеристика формувальних органів (крива А). Точка перетину кривих визначає параметри робочого режиму – Qр та qр.

Описання течії глини по каналах шнека й формувальних органів проводиться із використанням моделі в’язкопластичного матеріалу Бінгема-Шведова:

τ=τ0+μ∙dU/dy,(8.31)

де τ йτ0– діюче і граничне напруження зсуву;μ –в’язкість матеріалу;dU/dy=γ – градієнт швидкості. Зазначена модель описує клас матеріалів, у яких напруження пропорційне градієнту швидкості, як у класичної ньютонової рідини, але течія починається тільки після досягнення граничного напруження зсувуτ0. Характерною особливістю глин, що використовуються у виробництві будівельної кераміки методом пластичного формування, є так звана аномалія в’язкості. Суть аномалії у тому, що в’язкість, яку називають ефективною, не залишається постійною, а суттєво зменшується зі збільшенням градієнта швидкості – напруження зсуву, тобтоμе=f(γ). Залежністьμе=f(γ) називають реологічною кривою, математичне описання якої має вигляд:μе=μ0∙(γ)-ψ, де μ0 – показник консистенції – дорівнює ефективній в’язкості при одиничному градієнті швидкості, Н∙с/м2;ψ – індекс течії, який визначається кутом нахилу реологічної кривої до осі абсцис у логарифмічних координатах.

Характеристика шнека описується досить складним рівнянням, яке враховує витікання глини по міжвитковому каналу й крізь зазори між шнеком і сорочкою циліндра [61]:

Qшн=Qпр- Qзв- Qвит,

де Qшн- продуктивність нагнітача; Qпр- так званий прямий потік, обумовлений здатністю до штовхання основних фронтальних поверхонь шнека; Qзв- зворотній потік, який у прямому розумінні не існує, а проявляється у стримуванні прямого потоку; Qвит– потік витікання крізь зазори.

Характеристика формувальних органів (крива А на рис.8.15) розраховується у вигляді q=f(Q), причому сумарний тискqΣ дорівнює сумі втрат тиску у пресовій голівціqгол та мундштуціqмун:qΣ=qгол+qмун. Кожні втрати знаходять по загальній формулі:qгол(qмун)=μе∙Q/Кг, деКг– коефіцієнт, що характеризує форму каналу течії й знаходиться по формулах, приведених для циліндричного, щілиноподібного, конічного й клиноподібного каналів. Ефективну в’язкістьμе для кожного каналу знаходять по графікуμе=f(γ) після розрахунку градієнта швидкості для кожного каналу.

Описання методики й приклади її реалізації у розрахунках пресів та вальців приведені у багатьох джерелах - [14,47,50,55,61 та інших]. Треба відзначити, що реологічні характеристики різних глин істотно відрізняються одна від одної, а експерименти по визначенню реологічних кривих на поршневих реометрах досить трудомісткі й потребують спеціального обладнання. Тому у практиці проектування використовують спрощені методикирозрахунку шнекових пресів, які останнім часом не приводяться у навчальній літературі. Нижче приведені саме такі методики.