14.1. Загальна характеристика комплексів

Керамічними називають виробу (цегла, черепиця, плитка, труби, сантехвироби), виготовлені з легкоплавких глин з добавками шляхом формування, сушіння і випалу. При всій розмаїтості комплексів по виробництву керамічних виробів, вони мають єдиний обов'язковий набір виробничих ділянок:

видобуток основної глини, завезення і підготовка основної глини і інших сировинних компонентів (добавок);

підготовка керамічної шихти (суміші) до формування;

формування сирцю;

сушіння сирцю до вологості 4…8 %;

випал при температурі близько 1000 °С;

- пакетування, складування і відвантаження споживачам. Розрізняють два основних методи виробництва керамічної цег ли - методи пластичного і напівсухого формування.

Пластичне формування характеризується екструзією бруса і розрізуванням його струнами на окремі цеглини. Для реалізації цього методу сировина (глина) готується до формування у вигляді пластичної шихти вологістю W = 17…25 %, здатної до бездефектної екструзії, що виконують, як правило, на шнекових пресах.

Напівсухе формування базується на пресуванні окремих цеглин із сировини у вигляді порошку вологістю W=7…12% ущільненням у закритих прес-формах. Невисока вологість сирцю при цьому методі дозволяє в деяких комплексах сполучити сушіння з випалом.

Основний недолік, органічно властивий методу напівсухого формування, пов'язаний із зернистою структурою сирцю і цегли, що програє в однорідності цеглі пластичного формування. Показники якості цегли напівсухого формування (міцність, морозостійкість, довговічність), відповідаючи вимогам стандартів, все-таки мають значно меншу максимальну границю. Стабільне виробництво лицьової цегли методом напівсухого пресування неможливе, тому в розвинених країнах світу керамічну цеглу роблять методом пластичного формування.

Метод напівсухого формування має істотні переваги. Його використання дозволяє на базі місцевої глинистої сировини

347

невисокої якості розгорнути виробництво досить якісної цегли, що задовольняє вимогам стандарту, правильної форми, із чіткими гранями. Витрати палива на сушіння сипкої глини у сушильному барабані перед формуванням виявляються значно меншими, чим на відносно більше повільне сушіння вологого сирцю пластичного формування. Та й взагалі процес підготовки порошку і сушіння при цьому методі не вимагає таких витрат, як при пластичному формуванні. Ще одна перевага пов'язана з високої міцністю сирцю, що дозволяє укладати його відразу після формування в багатошарові технологічні пакети без наступного перекладання. Ці переваги обумовили широке поширення метода напівсухого формування. Випал цегли при обох методах виконується в однакових печах, хоча цегла напівсухого формування, як правило, вимагає на 50°С більше високої температури випалу і висуває підвищені вимоги до сталості цієї температури. Напівсухе формування з успіхом використовується в комплексах невеликої продуктивності по виробництву звичайної керамічної цегли.

14.2. Комплекси для виробництва керамічної цегли методом пластичного формування

Класифікація. Такі комплекси можна умовно розділити на три групи. До першої варто віднести сучасні високопродуктивні (з річною продуктивністю > 20 млн. шт.) високомеханізовані комплекси по виробництву високоякісної цегли (лицювальної або близької до лицювальної), які випускають широку номенклатуру цегли по розмірах, формі, кольорам, типу поверхні. Із всіх цегельних виробництв тільки десяток-півтора можливо зарахувати до цієї групи, що випускає близько 10 % керамічної цегли, у той час як у промислово розвинених країнах світу лицьова цегла становить 70…90 % від загального обсягу. Збільшення випуску лицьової цегли і цегли, близького до лицьової по якості, є загальновизнаним пріоритетним завданням вітчизняних виробників керамічної цегли, що повинна вирішуватися як шляхом розгортання нових комплексів, так і шляхом реконструкцій існуючих.

Найбільшу другу групу становлять комплекси річною про-дуктивністю 5…15 млн. шт. по випуску рядової керамічної

цегли зі спрощеними виробничими ділянками сушіння, випалу і підготовки керамічної шихти до формування. Характерними рисами таких комплексів, на відміну від комплексів першої групи, є: використання, як сировини, тільки основної глини, іноді доповненою однією домішкою, як правило, запіснюючою або вигораючою (пісок, дегідратована глина, шлаки, тирса, вугільний пил, аргиліт); відсутність глиносховищ для досить тривалого вилежування шихти між відділеннями підготовки шихти і формування; спрощеність відділення підготовки шихти, відсутність у складі цього відділення вальців надтонкого помелу шихти із зазором між валками < 1мм; використання тунельних сушарок без додаткових засобів регулювання параметрів теплоносія по довжині; ручне перекладання сирцю із сушильних вагонеток на вагонетки тунельних печей або в пакети для завантаження кільцевих печей зі знімним склепінням; використання печей без автоматизованої системи керування процесом випалу; відвантаження цегли споживачам навалом, без перебирання і пакетування.

Третю групу становлять невеликі сезонні заводи річною продуктивністю до 3-х млн. шт. Вони працюють із використанням: однокомпонентної сировини; двох-трьох машин для підготовки глини до формування (вальці+змішувач); ручного укладання сирцю після преса на підвісний конвеєр з полицями; сушіння в сушильних сараях; випалу в традиційних кільцевих печах, у камери яких цегла-сирець завантажується вручну через ходки, які заставляються цеглою після заповнення камери. Такі заводи випускають цеглу невисокої якості при трудомісткості, у кілька разів більшій в порівнянні з комплексами першої групи. Але мінімальні витрати на експлуатацію нечисленного і примітивного устаткування обумовлюють відносно низьку ціну цегли, що приваблює достатню кількість споживачів. Ці споживачі, як правило, розташовані поблизу і мають додаткову економію за рахунок зниження транспортних витрат.

14.2.1.Склад устаткування ділянки підготовки керамічної шихти до пластичного формування

Загальна характеристика ділянки. Характерними рисами ділянок підготовки шихти до формування сучасних високопродуктивних високомеханізованих комплексів є

440

використання багатокомпонентної керамічної шихти, підготовка шихти у дві стадії при наявності глиносховища для проміжного вилежування шихти, а також тонкий помел шихти у вальцях при зазорі між валками менш 1 мм.

Загальна схема ділянки підготовки керамічної шихти до пластичного формування наведена нижче.

Підготовка

компонентів

керамічної

шихти і їх

подача в

бункера

живильників

|

Дозування- |

|

Подрібне |

|

Вилежу |

|

Остаточна |

|

|

|

ння і |

|

вання |

|

переробка |

|

компонентів |

|

гомогенізація шихти |

- |

у глино-сховищі |

- |

шихти перед подачею в прес · коректуванням з вологості |

|

|

|

|

| |||

|

|

|

| ||||

До складу сировини ставиться цілий ряд різноманітних і часто протилежних вимог, пов'язаних з необхідністю забезпечення бездефектного виконання основних виробничих процесів (формування, сушіння і випалу), а також бажанням зменшити витрати палива на теплові процеси і одержати потрібні споживачам показники продукції (кольори цегли, і т.п.). У природі не існує глини з потрібним набором властивостей, тому шихту готовлять із 3…6 компонентів, які підбираються в залежності номенклатури цегли, що випускається. Основним компонентом є місцева дешева глина, у яку вводять добавки для поліпшення формувальних властивостей, сушіння, випалу, а також для підвищення міцності й морозостійкості, зменшення витрат палива, одержання бажаних кольорів цегли, запобігань утворення білого шару розчинних солей на поверхні цегли - так називане "висалювання". При підготовці шихти до формування необхідно забезпечити її постійний склад, а також усереднення і гомогенізацію.

Відносно просто одержати однорідну шихту при використанні так званих сухого і мокрого способів підготовки. При використанні першого способу все компоненти висушують і подрібнюють до порошкоподібного стану, добре перемішують, а потім зволожують до рівня, необхідного для найбільш якісної екструзії. При другому - сировину готовлять у стані розчину (шлікера), у якому гомогенізація проходить без проблем. Для доведення сировини до стану шлікера необхідне додавання великої кількості води, що

350

потім, перед формуванням, треба випарити. Таким чином, обидва способи пов'язані з необхідністю випарювання додаткової води і збільшенням витрат усе більше дорогого палива.

Тому основним в усім світі є спосіб підготовки шихти до формування в пластичному стані, хоча саме в такому стані якісно гомогенізувати шихту складніше всього. Підготовка шляхом механічної переробки проводиться у дві стадії - основна до глиносховища і остаточна безпосередньо перед подачею в прес.

Підбором складу керамічної шихти займаються фахівці-технологи на базі результатів експериментальних досліджень і випробувань у виробничих умовах. Попередньо раціональні співвідношення компонентів шихти, її вологість, режим сушіння (тривалість, усадка і т.п.), режим випалу (тривалість, температура і т.п.), міцність сирцю і цегли визначають у ході лабораторних досліджень. Обраний склад і вологість шихти перевіряють у виробничих умовах і остаточно затверджують технологічним регламентом. У регламенті задають раціональні параметри технологічного процесу: строк проміжного вилежування в глиносховищі; тиск у пресовій головці преса; графіки температур сушіння і випалу; темп подачі вагонеток і т.п.

Видобуток, транспортування, складування основної глини. Основна глина, як правило, добувається відкритим способом на власному кар'єрі. Організація кар'єру вимагає підготовчих робіт: розчищення кар'єрного поля, розкриття шару глини з видаленням зайвої породи, будівництво в'їзних і виїзних шляхів і т.п. Зайва порода транспортується за межі кар'єру у відвал або у вироблений простір. Для виїмки зайвої і корисної порід і навантаження їх на транспортні засоби застосовуються скрепери і екскаватори. Як правило, використовуються одноковшеві екскаватори з невеликою ємністю ковша (< 1 м3), які дають можливість знімати стружку глини невеликої товщини, не допускаючи влучення великих шматків у приймальні бункери, а також дозволяючи усереднювати шляхом перелопачування глину у вибої і видаляти окремі лінзи небажаних включень із масиву. За допомогою автотранспорту сировину перевозять на завод і складують поблизу приймального бункера в бурти з метою усереднення і поліпшення властивостей під час вилежування, а також для створення запасів сировини для роботи в осінньо-весняний період. Ємність буртів (20…50 тис. м3) повинна забезпечувати роботу комплексу протягом не менш місяця (краще 3…6 місяців).

351

Основна глина найбільше часто транспортується з буртів за допомогою одноківшевого екскаватора і автотранспорту або одноковшевих навантажувачів. Ємність бункерів, які завантажуються автотранспортом, повинна бути більшою, ніж ємність кузова автомобіля (7…10 м3), для скорочення простоїв при розвантаженні. Над бункером у випадку використання щодо сухої сипкої глини встановлюються ґрати з отворами 200 мм, що запобігають влученню в бункер занадто великих шматків і забезпечують безпеку персоналу.

Додаткових витрат вимагає розміщення буртів основної глини під дахом або використання закритих грейферних складів, але таке рішення окупається, тому що дозволяє запобігти небажаному неконтрольованому зволоженню сировини.

Підготовка добавок. Для поліпшення технологічних властивостей у шихту вводять добавки: пластифікуючи (каолін, глини з високою пластичністю, бентоніт); запіснюючі (пісок, шамот, здрібнена бита цегла, шлаки, зола та інші продукти техногенного походження); вигоряючі (вугілля різних сортів, аргиліт, тирса, відходи вуглезбагачення); зменшуючі вологість (дегідратована глина, що отримується при низькотемпературному випалі пухкої глини в обертових печах, гіпс, вапно, цемент, бракований здрібнений висушений сирець); фарбуючі (мелена крейда, мергель, доломіт, вапно, руди різних металів, відходи різних виробництв); запобігаючі висолювання (вуглецевий барій). Деякі з добавок мають комплексну дію, наприклад, відходи вуглезбагачення позитивно впливають на формування, сушіння і випал і зменшують витрати палива. У випадку надмірної пластичності основної глини гарні результати дає введення в шихту традиційної, хоча і відносно дорогої сухої добавки - дегідратованої глини, що не тільки запіснює шихту, але і дозволяє знижувати вологість.

Добавки можна умовно розділити на порошкоподібні сухі, у стані рідини і у вигляді шматків різної вологості. Вміст добавок, наприклад, пластичної глини, у шихті іноді досягає 50 %, а їхня витрата - 100т на добу. Найбільш вигідною є доставка таких добавок по залізниці на покриті склади. Операції розвантаження з вагонів і завантаження в заводський автотранспорт або бункери ліній підготовки добавок до введення в шихту доцільно виконувати із застосуванням грейферних кранів.

352

Підготовка сухих добавок передбачає їхнє здрібнювання і сортування (відсівання непотрібних фракцій). Наприклад, вугілля, шамот, шлаки та інші продукти техногенного походження перед введенням подрібнюють у замкнутому циклі до розмірів 1…2,5 мм із використанням молоткових дробарок різноманітних конструкцій. Для здрібнювання щодо сухих добавок замість молоткових дробарок можуть застосовуватися агрегати барабанно-валкового типу. Руйнування часток в агрегатах барабанно-валкового типу відбувається під час ущільнення товстого шару матеріалу при його прокатці під валком. Реалізація процесу здрібнювання в товстому шарі дозволяє зменшити зношування робочих органів за рахунок того, що переважна частина взаємодій проходить між частками матеріалу, а не між робочими органами і матеріалом, як у дробарок ударної дії. Сортування виконується за допомогою грохотів різноманітних конструкцій.

Пластифікуючі добавки, як правило, прибувають на завод залізницею і після розвантаження з вагонів складаються в бурти без переробки. Точне об'ємне дозування такої добавки, як і основної глини, за допомогою ящикових стрічкових живильників можливо лише після попереднього здрібнювання шматків від розміру 500 мм до 100…200 мм. В окремих випадках привезену у вагонах глину подрібнюють перед складуванням, наприклад, у зубчастих вальцях. Але частіше попереднє здрібнювання великих шматків виконують перед дозуванням, у глинорозпушувачі, що встановлюють безпосередньо під відповідним приймальним бункером.

Зменшення вологості шихти. Шихту треба готувати із трохи заниженою (на 1…2 %) вологістю, щоб мати можливість зволоженням після вилежування доводити рівень вологості до раціонального безпосередньо перед подачею в прес. Кар'єрна (фактична) вологість основної глини в багатьох родовищах становить Wф > 25 %, у той час як раціональна (необхідна) вологість шихти значно менша (Wпотр < 20 %).

Треба відзначити, що розвиток методу пластичного формування йде в напрямку зменшення вологості керамічної шихти до границі, при якій забезпечується найвища якість сформованого бруса. На зміну "м'якій" екструзії прийшла "напівжорстка" і навіть "жорстка". Підвищення жорсткості шихти (зменшення вологості) зажадало потужнішого енерго- і металоємного устаткування, як на ділянці підготовки шихти до формування (вальців, змішувачів, що фільтрують глину машин), так і на ділянці формування

353

(пресів, різців). Збільшення міцності свіжесформованого бруса ускладнило його різання. Для запобігання занадто частого обриву струн різців стала обов'язковою ретельна переробка шихти у вальцях із зазором 1мм (так званих фінішних), що гарантує відсутність великих твердих включень. Але при всіх перерахованих складностях, недоліках і додаткових витратах використання більше жорсткої шихти дає позитивний ефект, тому що дозволяє одержати більше якісний сирець - правильної форми, із чіткими гранями і меншою кількістю дефектів при укладенні сирцю на рамки або рейки. Крім того, зменшення кількості води, що доводиться видалити при сушінні, спрощує проведення цього найбільш складного процесу при пластичному формуванні і, у певній мері, компенсує вищевказані додаткові витрати.

Вищенаведені міркування підкреслюють необхідність мати можливість керування вологістю шихти убік зниження. Найкращим варіантом є використання відносно "сухих" домішок (W = 5…10 %), коли домішки разом з основною функцією ще і знижують вологість шихти. Особливо привабливим виглядає використання для цієї мети домішки високопластичної глини з низькою вологістю W = 8…15 %. Якщо введення зазначених домішок для зменшення вологості шихти до необхідного рівня недостатньо, то готують спеціальну добавку. Вона являє собою основну глину, спеціально висушену в сушильному барабані до такої максимальної вологості (W = 8…15 %), що забезпечує стабільну роботу барабана без налипання і замазування і не створює проблем при збереженні висушеної глини в бункері і живленні нею технологічної лінії. Спроби підсушування всієї основної глини або шихти на 2…3 % у сушильному барабані або іншими методами успіхом поки що не увінчалися.

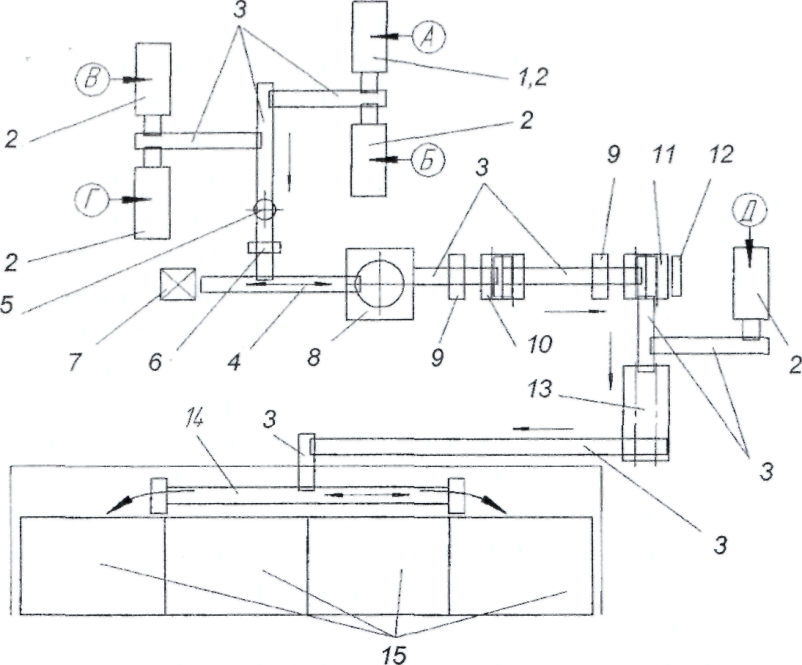

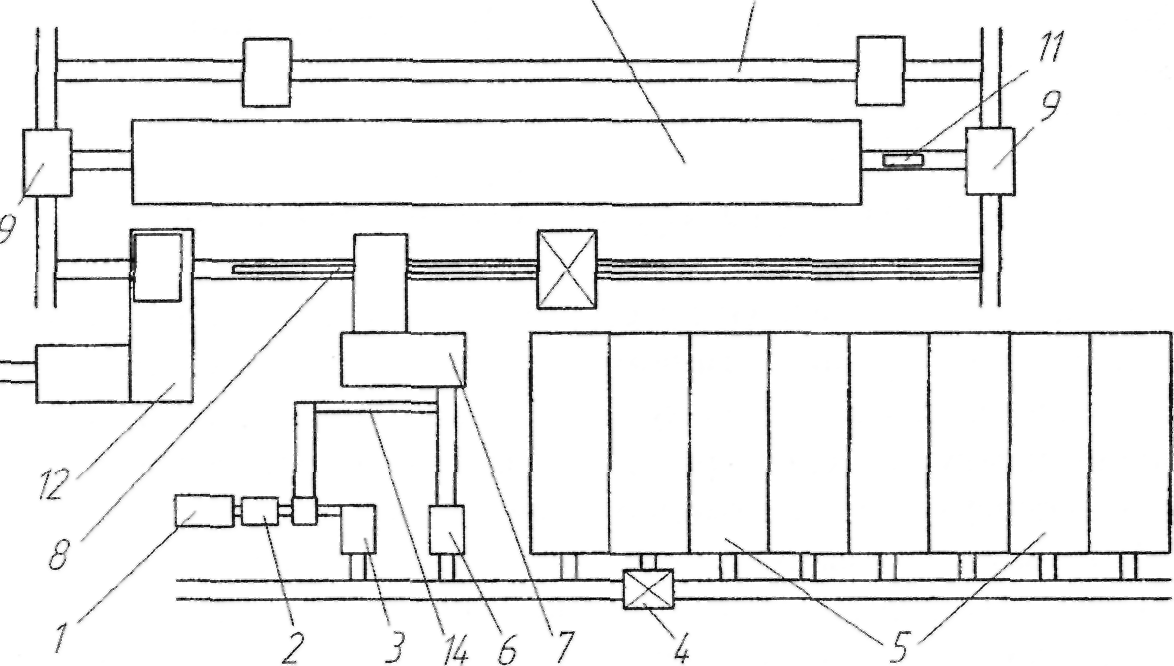

Склад устаткування ділянки. На рис. 14.1 наведена одна із сучасних схем підготовки, заснована на використанні шихти з п'яти компонентів, бігунів або ситового подрібнювача-розтирача і вальців тонкого помелу із зазором між валками близько 1 мм.

Сировинні компоненти шихти завантажуються в чотири-п'ять приймальні бункери, один із яких (для пластичної глини) обладнаний глинорозпушувачем. Компоненти дозуються ящиковими живильниками 2 і подаються в лінію стрічковими конвеєрами 3. Шихта повинна бути очищеною від випадкових металевих включень, які приво-

354

дять до аварій машин комплексу. Найпоширеніше устаткування для очищення - електромагнітний сепаратор (магніт) 5, що підвішують над стрічкою конвеєра. Але електромагніт не видаляє тих включень, які перебувають під шаром глини. Більше надійний спосіб заснований на використанні спеціального датчика наявності металевих включень на стрічці (детектор металу 6 на рис 14.1) разом з додатковим реверсивним стрічковим конвеєром 4. Цей короткий конвеєр у нормальному режимі перевантажує шихту в технологічну лінію, а по сигналу датчика 6 змінює напрямок свого руху і відвантажує порцію шихти разом з металевим включенням у бункер 7. Недоліком останнього способу є значні втрати глини і необхідність влаштування відвалів для неї.

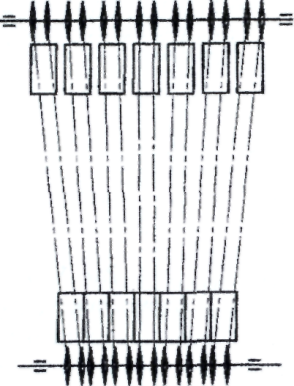

Здрібнювання шихти послідовно виконується в бігунах 8, вальцях 10 і 11, перед якими встановлені розподільники 9 шихти по стрічці. Вальці 11 надтонкого помелу із зазором менш 1мм є основним агрегатом ділянки, що забезпечує високу якість переробки шихти.

При потребі в шихту вводять абразивні сухі структуроутворюючі добавки розміром 1,0…1,5 мм (пісок, шлаки, зола, дегідратована глина, шамот, тонко здрібнена цегла). Такі добавки попередньо готують із необхідною крупністью зерен (подрібнюють у дробарках і класифікують на ситах) і підмішують до шихти вже після вальців тонкого помелу, у лопатевому двовальному змішувачі 13. Таке рішення дозволяє, по-перше, мати тонкоподрібнену шихту з відносно великими добавками. По-друге, істотно зменшити зношування дорогих бандажів вальців тонкого помелу.

Часто використають варіант змішувача з фільтруючими ґратами, які додатково гомогенізують і гранулюють шихту, тому що в гранулах процес усереднення вологості більшості шихт проходить швидше. Підготовлена шихта пересувним реверсивним стрічковим конвеєром 14 розподіляється по відсіках 15 глиносховища, що має одну високу стінку, а протилежну - низьку. Довжину і хід пересування реверсивного стрічкового конвеєра 14 вибирають достатніми для завантаження всіх відсіків 15 глиносховища. Окремі відсіки можуть заповнюватися шихтами різного складу. Ємність одного відсіку - близько 1500 м3, усього глиносховища - 5-10 тис. м3.

355

Рис. 14.1. Схема ланцюгів устаткування ділянки підготовки шихти до вилежування в глиносховищі при пластичному формуванні

А - пластична глина; Б - основна глина; В, Г, Д - подача домішок;I - приймальний бункер із глинорозпушувачем; 2 - ящиковий живильник; 3 - стрічковий конвеєр; 4 - реверсивний конвеєр; 5 - електромагнітний сепаратор; 6 - детектор метала; 7 - бункер відходів з металевими включеннями; 8 - бігуни або ситовий подрібнювач-розтирач; 9 - розподільник шихти перед вальцями; 10 - вальці;II - вальці фінішні;12 - пристрій проточки валків; 13 - змішувач; 14 - пересувний конвеєр; 15 - відсіки глиносховища.

Доцільність використання глиносховища для проміжного вилежування підготовленої до формування керамічної шихти не викликає сумніву. Глиносховище виконує три функції - усереднення складу шихти, її вилежування і нагромадження. Вилежування протягом 5…15 доби дозволяє на макрорівні усереднити вологість шихти і краще підготувати її для формування екструзією. Функція усереднення складу шихти важлива для тих підприємств, у кар'єрах яких основна глина залягає з несталим складом. Відомі численні схеми глиносховищ, які дозволяють щонайкраще усереднити склад шихти при її укладанні шарами і добуванні багатоківшевим екскаватором відразу декількох шарів. Крім того, глиносховище є

356

проміжною ємністю для складування декількох різних шихт, наприклад, при випуску цегли різних кольорів. Наявність такої ємності дозволяє забезпечити ритмічну роботу комплексу, що особливо важливо при використанні безперервно діючих теплових агрегатів - сушарок і печей.

У комплексах провідних світових фірм-постачальників устаткування передбачена установка єдиного агрегату попередньої переробки шихти - бігунів або ситового подрібнювача-розтирача, як це показано на рис. 14.1 - поз.8. Ці агрегати ефективно подрібнюють компоненти шихти, усереднюють її склад і, при необхідності, зволожують. Але їхня маса досягає 20 т, вартість – 200…300 тис.євро, а для ремонтів потрібна спеціальна вантажопідйомна техніка. Тому в багатьох вітчизняних комплексах замість них використовують каскад значно більше дешевих вальців.

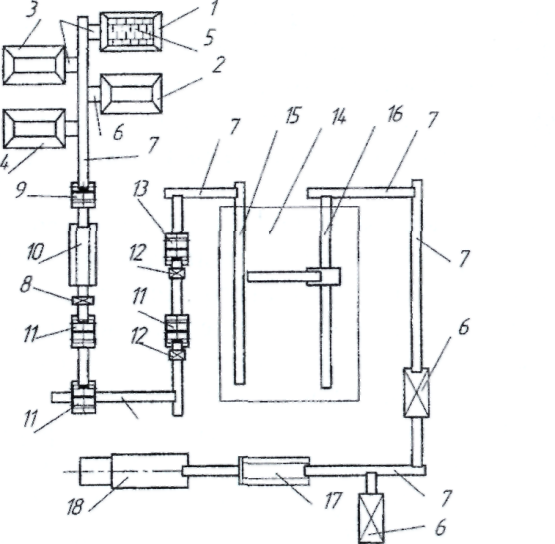

Склад устаткування ділянки підготовки шихти до формування із застосуванням п'яти вальців і двох змішувачів показаний на рис. 14.2.

У випадку використання каскаду вальців змішувач, звичайно, розміщають після перших вальців. Глиносховище 14 може бути виконане у вигляді корита. Шихту завантажують і розподіляють по глиносховищу пристроєм 15, а забирають багатоківшевим екскаватором (багером) 16, що системою конвеєрів 7 подає шихту в проміжний ящиковий живильник 6. Іноді для введення добавок безпосередньо перед формуванням передбачають додатковий живильник 6. Проміжний живильник 6 згладжує коливання подачі шихти багером і забезпечує стабільне живлення преса, створюючи кращі умови для формування і різання бруса, що є запорукою високої якості цегли. Остаточне зволоження шихти і переробку перед формуванням проводять із застосуванням глинозмішувача 17 з фільтруючими ґратами.

Властивості глин дуже різноманітні, тому не дивує різноманіття схем підготовки шихти до пластичного формування. Крім схем зі змішуванням компонентів шихти на самому початку ділянки і спільною переробкою (рис. 14.1, 14.2), використовується також схема роздільної попередньої переробки кожного сорту глини з подальшим дозуванням і змішуванням компонентів. Така схема забезпечує більш точне дозування, але вимагає більшої кількості глинопереробних машин, тому більш дорога, і в сучасних комплексах не застосовується.

Якщо буде потреба використання глин, засмічених каменем, наприклад, твердими карбонатними включеннями, можна йти двома шляхами:

- подрібнити включення до розміру, при якому їхній негативний вплив на якість цегли стає непомітним;

357

- видалити включення на початку переробки.

Звичайно йдуть першим шляхом, що проілюстрований на рис. І4.1, 14.2, хоча в деяких комплексах для реалізації другого використовують глиноочистники - шнекові, дискові або вальці із гвинтовим валком.

На вітчизняних заводах останнім часом для грануляції й гомогенізації шихти після тонкого здрібнювання використовують шнекові прес-гранулятори, обладнані відповідними ґратами. Для шнекових екструдерів характерні зворотні потоки шихти в каналах між витками. Ці потоки є шкідливими для процесу екструзії, тому що знижують продуктивність і інтенсифікують зношування шнеків. Але, знижуючи показники агрегату, як екструдера, ці потоки сприяють ефективній гомогенізації шихти. Практикою доведено, що шнековий прес є найкращим гомогенізатором, що найбільше ефективно виконує функцію підготовки шихти до формування у випадку подачі в нього тонко мелених і добре перемішаних компонентів шихти.

Рис. 14.2. Схема ланцюгів устаткування ділянки підготовки шихти до пластичного формування з використанням вальців і змішувача

1, 2,3 ,4 - бункери сировинних компонентів (глини й добавок); 5 - глинорозпушувач; 6 - ящикові живильники; 7 - стрічковий конвеєр; 8 - магніт; 9 - вальці зі швидкохідним ребристим валком; 10 - змішувач; 11 - вальці із гладкими валками для попереднього здрібнювання; 12 - розподільник шихти перед валками; 13 - вальці тонкого помелу із зазором менше 1 мм; 14 - глиносховище; 15 - пристрій розподілу шихти по відсіках глиносховища; 16 - пристрій вилучення шихти із глиносховища і перевантаження на конвеєр; 17 - змішувач із фільтруючими ґратами; 18 - прес.

358

14.2.2. Склад устаткування ділянок формування, сушіння і випалу цегли

Загальна характеристика. Широке застосування має традиційний метод так називаної "м'якої" екструзії, відмінною рисою якого є укладання свіжесформованого сирцю для сушіння в один шар із проміжками для проходу повітря на сушильні рамки або рейки і наступне перекладання сухого сирцю на вагонетки випалу в технологічні пакети.

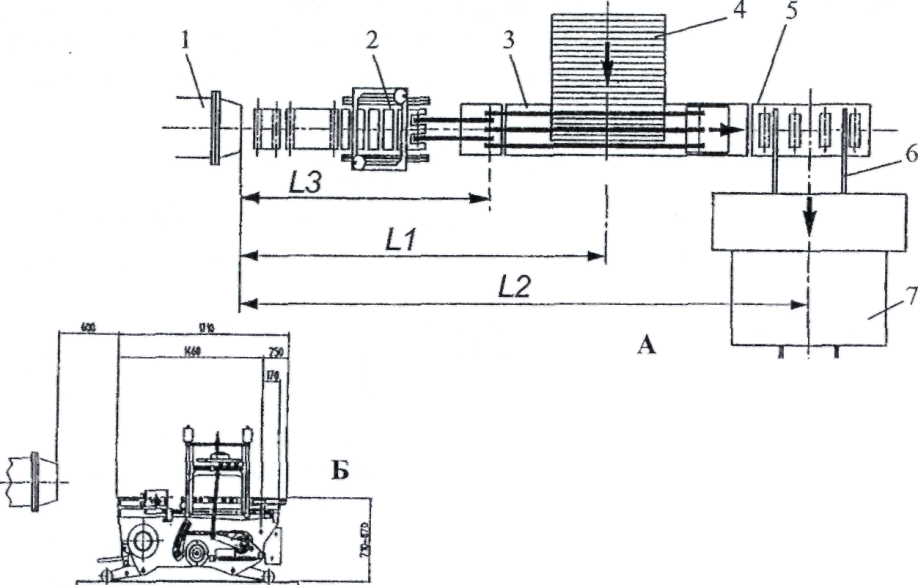

1 - відсіки глиносховища; 2 - багатоковшевий екскаватор (багер); З -4 - глинорозтирач-живильник; 5 - прес; 6 - різець; 7 - конвеєр повернення обрізків.

конвеєр;

Брус формують, як правило, на шнековому пресі. Інші конструкції пресів, поки що не знайшли широкого поширення. Далі брус різцем розрізають на вироби потрібної довжини, розсовують сирець на відстань 10…20 мм для забезпечення каналів проходу теплоносія між цеглинами при сушінні і укладають на рамки або рейки. Треба мати на увазі, що поверхні зрізу значно краще віддають вологу, чим поліровані поверхні бруса із закритими порами, тому саме потоки теплоносія крізь зазначені канали найбільше ефективно сушать сирець. Найбільше часто на рамку укладають один ряд (стрічку) сирцю, хоча в деяких комплексах на рамки великого розміру укладають цілий масив сирцю в кілька рядів.

359

Для транспортування завантажених свіжесформованим сир-цем рамок (або рейок) до сушарок і далі на розвантаження використовують дві системи.

Принцип роботи першої системи заснований на використанні транспортного засобу у вигляді багатополичної вагонетки, що працює в комплекті з передаточним візком і транспортує рамки від елеватора-накопичувача рамок зі свіжесформовани сирцем до сушарки і з неї - на аналогічний агрегат з висушеним сирцем. Така система є характерною для камерних сушарок періодичної дії, у яких рамки із сирцем протягом сушіння залишаються нерухомими, а параметри теплоносія змінюються в часі.

Друга система орієнтована на транспортування рамок на сушильних вагонетках, на полицях яких рамки перебувають на протязі всього періоду сушіння, що триває 2…3 доби. Основним недоліком цієї системи є необхідність у значній кількості щодо дорогих вагонеток, парк яких досягає декількох сотень. Така схема більше характерна для тунельних сушарок безперервної дії, у яких рамки із сирцем рухаються вздовж тунелю відповідно до прийнятого графіка. Іноді вагонетки великої ємності використовують і для камерних сушарок.

Вибір системи транспортування рамок із сирцем ґрунтується та виборі типу сушарок - тунельних або камерних - і обумовлений властивостями сировини. Тунельні сушарки більш продуктивні, менш працеємкі, але не дають можливості управляти режимом сушіння в широких межах, тому в комплексах по виробництву високоякісної цегли зараз більше популярні камерні сушарки.

Принцип роботи першої системи проілюстрований на рис. 14.4.Брус після преса 1 ріжеться на цеглини обраного розміру, яки укладаються на рамки автоматом 2. Рамки транспортуються до накопичувача (елеватора) 3. Передаточний візок 4 зупиняється перед накопичувачем 3 так, щоб стикувалися рейкові колії. Багатополична вагонетка з'їжджає з візка 4, під'їжджає до накопичувача 3, за рахунок підйому своїх полиць знімає завантажені рамки з полиць накопичувача і повертається до візка. Далі візок транспортує багатополичну вагонетку до блоку сушарок 5 і зупиняється напроти тієї сушарки, що завантажується. Багатополична вагонетка заїжджає в камеру і розвантажує на полки камери весь пакет рамок шляхом опускання своїх полиць. Порожня багатополична вагонетка виїжджає з камери на візок, що транспортує її до тієї камери, у якій цегла вже висохла і готова до розвантаження.

360

Багатополицева вагонетка заїжджає в таку камеру, знімає пакет рамок з полиць сушарки на свої полки і повертається до візка. Візок 4 транспортує багатополична вагонетка до накопичувача 6, на полки якого розвантажує пакет рамок з висушеним сирцем і повертається до візка 4. Далі цикл повторюється.

Рамки із сухим сирцем від накопичувача 6 транспортують до садчика 7, що знімає цеглу з рамок і вкладає її на пічні вагонетки в такі пакети, які мають канали для проходу теплоносія і необхідну стійкість проти розвалювання при випалі, що супроводжується усадкою. Конвеєром 14 переміщувані рамки повертаються до укладача 2.

10 13

Рис. 14.4. Схема ланцюгів устаткування ділянок формування, сушіння і випалу цегли при використанні камерних сушарок

1 - прес; 2 - автомат різання бруса і укладання цегли на рамки; 3 - накопичувач рамок зі свіжесформованим сирцем; 4 - передаточний візок із багатополичною вагонеткою; 5 - блок камерних сушарок; 6 - накопичувач рамок з висушеним сирцем; 7 - садчик цегли на грубні вагонетки; 8 - ланцюговий штовхач; 9 - передаточний візок; 10 - тунельна піч; 11 - гідроштовхач; 12 - укладальник транспортних пакетів; 13 - рейковий шлях нагромадження вагонеток; 14 - конвеєр повернення рамок.

Пічні вагонетки за допомогою ланцюгового штовхача 8 і передаточного візка 9 перевозять або до тунельної печі 10, або на рейковий шлях 13 нагромадження вагонеток із цеглою, які чекають випалу. У піч вагонетку заштовхує гідроштовхач 11, переміщаючи весь потяг ваго-

361

неток у печі на довжину вагонетки - на одну позицію (іноді - на половину позиції). Під час пересування вагонеток на деяких печах подачу газу в пальники тимчасово припиняють для того, щоб не псувати зовнішній вигляд цегли продуктами горіння.

Після випалу вагонетки передаточним візком 9 транспортують або на рейковий шлях 13, або відразу до укладача 12, що розвантажує цеглу і вкладає її в транспортні пакети для відправлення на склад готової продукції.

Схема на рис. 14.4, як і інші, наведені нижче схеми ділянок сушіння і випалу, в основному, характеризує склад устаткування для транспортування цегли. До складу позначених ділянок входить також чисельне теплотехнічне устаткування, що відіграє вирішальну роль в організації ефективного процесу сушіння і випалу - пальника, ділянки горіння, вентиляторне господарство, газоходи і різноманітна апаратури контролю і керування.

14.2.4.0бладнанняе ділянки формування сирцю

До складу ділянки входять прес, різець і автомати для вкладання сирцю на рамки і рамок із сирцем - на транспортні засоби.

Преси діляться на безвакуумні (для виробництва повнотілої цегли) і вакуумні, які дозволяють формувати якісну лицьову поверхню (високопориста цегла).

Вакуумні преси складаються з одно- або дволопатевого змішувача і шнекового екструдера. Особливістю лопатевих змішувачів є наявність коротких шнеків на лопатевих валах, які встановлені на вході у вакуум-камеру. У вакуумного преса може бути один привод, загальний для змішувача і преса, або два індивідуальних. Для вакуумування шихти прес має вакуум-насос, як правило, водокільцевий. Кожна з десятки провідних світових фірм, які пропонують устаткування для виробництва керамічної цегли, випускає гаму пресів, розрахованих на будь-яку продуктивність, від 10 до 100 т/год. (3…30 тис. штук цегли масою 3 кг) і на різний тиск у пресовій головці - (2…5) МПа. Основою розмірного ряду шнекових пресів є діаметр кінцевої частини шнека на вході в пресову головку - від 300 до 800 мм. Преси із продуктивністю вище 10…12 тис. цеглин у годину виконуються із двома мундштуками.

Різання бруса на вироби однакової довжини ускладнюється мінливістю швидкості бруса, що властива шнековому пресу. Існують

дві системи різання: рухливими струнами, закріпленими на рамці, що рухається разом із брусом; нерухомими струнами, крізь які продавлюється попередньо відрізана від бруса заготівка.

Обидві системи мають широке поширення. Перша система вимагає чіткої синхронізації швидкості всіх рухливих елементів зі швидкістю бруса, але більше проста і більше дешева; друга - більше продуктивна, але може застосовуватися при достатній міцності бруса.

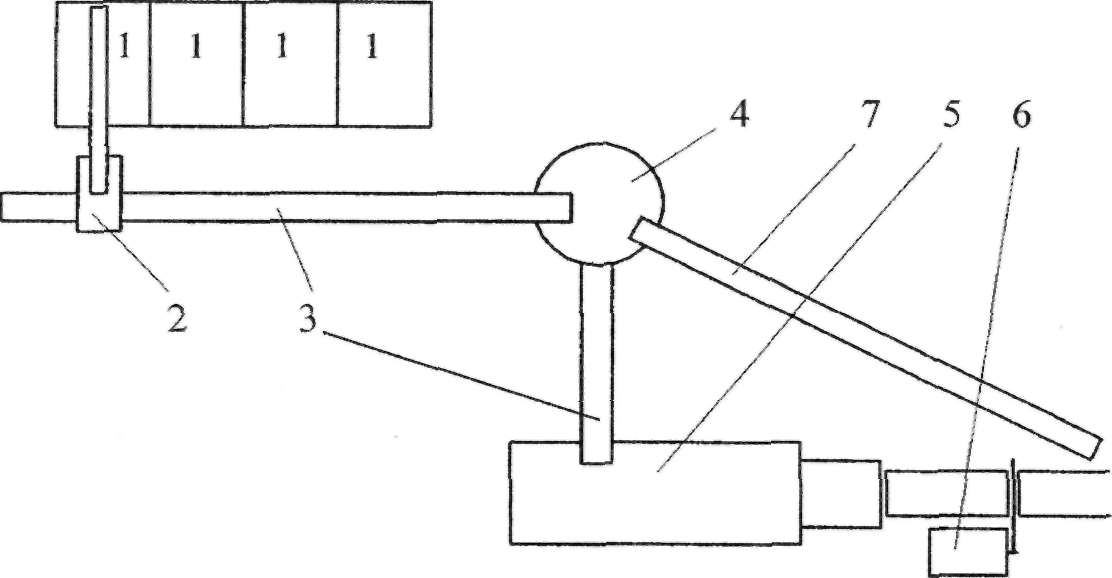

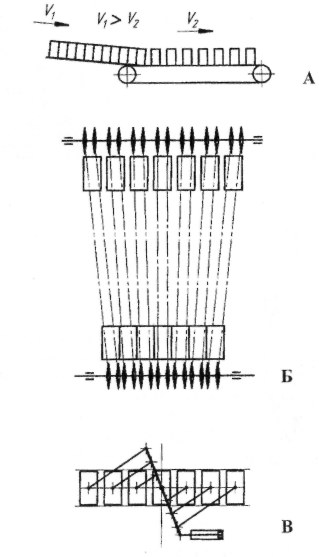

Важливою є проблема розсовування сирцю після різання на задану відстань. Можливі схеми розсовування проілюстровані на рис. 14.5.

В,

Рис. 14.5. Принципові схеми розсовування сирцю після різання

А - при передачі порізаного бруса, що рухається із заданою швидкістю, на конвеєр,Який рухається з більшою швидкістю; Б - при використанні віялоподібного ланцюгового конвеєра; В - шляхом розсовування опорних елементів, на які опираються цегли після різання, наприклад, за допомогою обертового важеля.

Найбільше поширення набула схема А, що використовується в обох системах різання. Відставання між цеглинами при використанні цієї системи залежить від різниці у швидкостях.

Схема ділянки формування з агрегатом різання бруса різцем з рухливими струнами наведена на рис. 14.6.

Брус, що виходить із мундштука 1 преса, у процесі руху ріжуть на окремі цеглини рухливими струнами і розсовують за схемою А. Потім на конвеєрі 3 сирець вкладають на рамки, причому завантаження рамок відбувається шляхом їхнього піднімання. Далі, рамки із сирцем по обгінному конвеєрі 5 транспортують конвеєром 6 до накопичувача 7 і складають на його полку.