Tekhn_kompl_keram_NIKITIN - копия / Нові лекції ТК / ТК ДСВ бетон / Склад і компоновка обладнання

.doc12.2. Склад і компонування устаткування ділянок готування бетонної суміші

Подача компонентів на технологічну лінію. Вихідні компоненти (заповнювачі і цемент) завозяться автотранспортом або по залізній дорозі. Як заповнювачі використають дрібнозернистий щебінь, пісок, шлаки доменний гранульований, а також інші природні або техногенні продукти. Найбільше часто використають два заповнювачі, іноді - три (дві фракції щебенів і пісок). Високоякісні вироби можна одержувати у випадку використання чистих (митих) заповнювачів, які не містять глинистих і пилових часток. Бажано мати покритий склад для заповнювачів з обсягом, достатнім для 1…3 циклів роботи комплексу. Наявність такого складу виключає неконтрольоване зволоження заповнювачів, а також зменшує ймовірність зупинок через відсутність сировини.

Для кожного із заповнювачів, як правило, обладнають видаткові бункери. Видаткові бункери послідовно заповнюють із єдиного приймального бункера через транспортну систему, що містять живильники і конвеєр, або елеватор. Іноді для кожного із заповнювачів використають свій приймальний бункер і окрему систему транспорту. Завантаження в приймальний бункер можуть виконуватися безпосередньо з кузова автомобіля. У цьому випадку ємність приймального бункера повинна бути великою, достатньою для розвантаження кузова. Більше розповсюджений варіант, особливо при наявності складу - завантаження заповнювачів у приймальний бункер зі штабелів за допомогою одноківшевого навантажувача з ємністю ковша 1…5 м3. Додаткові витрати на придбання навантажувача і заробітну плату його водія окупаються

292

надійністю живлення лінії і меншими витратами на виготовлення бункера, що у цьому випадку може не розташовуватись під землею.

Цемент у видатковий бункер завантажують безпосередньо із цементовоза або системою пневмотранспорту із центрального силосного складу заводу.

Дозування і змішування. Стабільно висока якість бетонної суміші, а з нею, і виробів, можна одержати тільки з використанням вагових, а не об'ємних дозаторів. На більшості виробництв використовують змішувачі циклічної дії, які мають переваги як змішування в порівнянні з агрегатами безперервної дії, наприклад, двоваловими лопатевими. Тому і вагові дозатори (один або декілька) - теж циклічної дії. При наявності власного вагового дозатора для будь-якого компонента, завантаження дозаторів живильниками і їхнім розвантаженням у змішувач можуть виконуватися паралельно, що зменшує необхідні витрати часу і нарощує продуктивність ділянки. Але вагові дозатори є досить дорогим і складним устаткуванням, тому часто використовують єдиний дозатор, у який по черзі завантажують всі тверді компоненти суміші. Варто мати на увазі, що в цьому варіанті може зростати погрішність у зважуванні відносно маловідсоткового компонента (наприклад, цементу) у дозаторі, розрахованому на зважування більших порцій. Тому використання єдиного дозатора виправдано, якщо висока продуктивність не потрібна, а частка цементу - досить значна. Ще одним недоліком використання єдиного дозатора є висока ймовірність налипання в'язкого на стінки бункера дозатора і зависання матеріалу в бункері, що має конічну частину. Для запобігання зависання послідовність завантаження приймається такий: спочатку подається великий і відносно сухий компонент (щебені), потім - в'язке, у завершення - дрібний вологий компонент (пісок).

У тих схемах, де передбачене застосування скіпа, замість дорогого і складного серійного вагового дозатора, можливе використання спрощеного пристрою зважування скіпа. Компоненти в такий скіп повинні завантажуватися окремими живильниками. Пристрій зважування скіпа може бути тензометричним, заснованим на використанні серійних датчиків, або, для здешевлення, у вигляді двох пружин стискання і системи тяг, зв'язаних зі стрілкою покажчика ваги скіпа.

Розвантаження сипких компонентів з видаткових бункерів для подачі в ємності дозаторів виконуються стрічковими або гвинтовими живильниками або затворами секторного типу з керуванням за допомогою пневмоциліндрів. Використання гвинтових живильників характерно для цементу, а для заповнювачів воно обмежено можливістю заклинювання

293

через влучення великої фракції і замазування шнека. Суттєво впливає на точність дозування швидкість подачі компонентів у бункер дозатора, особливо при ручному, а не автоматичному керуванні засипанням. Точність підвищується при використанні двох швидкостей живильників: відносно високої для засипання і значно меншої - для досипання компонента.

Однієї з актуальних проблем дозування є забезпечення постійної вологості бетонної суміші при тих значних випадкових коливаннях вологості заповнювачів, які мають місце на практиці. Для рішення проблеми створені системи автоматичного зволоження суміші під час змішування, які базуються на ви-користанні датчика електропровідності суміші, оскільки остання - показник вологості при постійних властивостях компонентів. Датчик монтується на корпусі змішувача в зоні руху лопаті з мі-німальним зазором щодо останньої. При кожному проходженні лопаті на датчик попадає нова порція суміші. Дискретне опи-тування датчика і порівняння рівня вологості із заданим формує сигнал на включення подачі води. У систему входить перфоро-вана трубка, що розподіляє воду по всій поверхні суміші в змішувачі, а також електромагнітний швидкодіючий клапан. Найкращі результати дає використання системи при наступному порядку введення компонентів. Спочатку в змішувач уводять заповнювачі і, при необхідності, воду для доведення вологості до 4…6 % і виконують попереднє змішування. На другому етапі завантажують цемент, що при наступному змішуванні рівномірно вкриває водні плівки заповнювачів. На третьому етапі до суміші додається вся необхідна вода, що впорскується маленькими порціями після декількох проходів лопаті над датчиком. Використання системи, крім основної функції, дозволяє фіксувати і момент досягнення сумішшю заданої однорідності; якщо різниця між електропровідністю окремих порцій суміші на датчику стає менше раніше заданої, то процес змішування можна завершувати.

Компонування встаткування ділянки може бути горизонтальним і вертикальним. Горизонтальне характерна тим, що порція із всіх твердих компонентів суміші готується на першому поверсі і завантажується в змішувач скіпом. Широко використовується і вертикальне компонування, характерне розміщенням бункерів, затворів або живильників і дозаторів над змішувачем (одним або декількома). Такий варіант вимагає спорудження високих і коштовних багатоярусних металоконструкцій-етажерок, але зменшує площу ділянки і забезпечує транспортування компонентів самопливом. Він дає найкращі результати при використанні на потужних бето-

294

грудки, запобігаючи створенню аварійних ситуацій при влученні в елеватор такої грудки. Подачу компонентів на зважування в єдиний дозатор 16 виконують по черзі живильники 11, 15 і 12.

5 t S 12 13

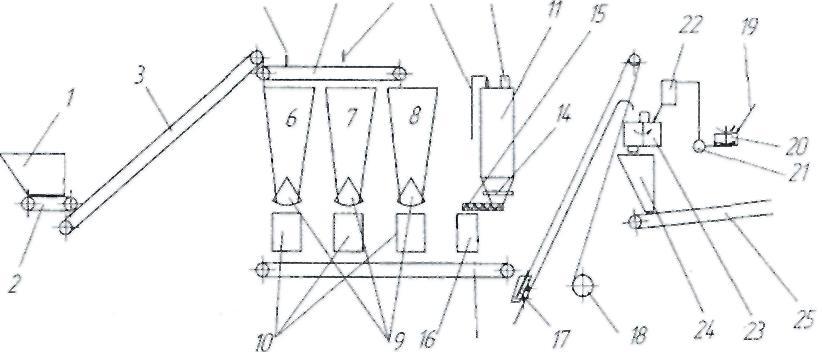

Рис. 12.1. Схема готування бетонної суміші високопродуктивним комплексом по виробництву дрібноштучних стінових виробів

1 - приймальний бункер; 2 - стрічковий живильник; 3, 4 - стрічкові конвеєри; 5 - плугові скидачі; 6, 7, 8 - видаткові бункери для щебенів різних фракцій; 9 - секторні затвори; 10, 16 - дозатори; 11 - силос цементу; 12 - система завантаження силосу цементом; 13 - фільтри знепилення повітря; 14 - система аерації; 15 - шнековий живильник; 17 - скіповий підйомник; 18 - лебідка скіпового підйомника; 19 - подача води, добавок, барвників; 20 - мішалка; 21 - насос; 22 - дозатор води; 23 - бетонозмішувач; 24 - бункер-накопичувач; 25 - конвеєр транспортування бетонної суміші в бункери-преса.

Серійні вагові дозатори циклічної дії серій ДБ і АДУБ (автоматичні дозатори установок бетону) мають: для щебенів і піску - масу від 500 до 1500 кг, погрішність дозування ±3 %, максимальну масу порції, яку можна зважувати - до 1,3 т; для цементу - відповідно 630…1030 кг ±2 % і 700 кг; води – 200…600 кг ±2 % і 500 кг. Мінімальний цикл зважування становить 35…45 секунд.

Основним технологічним агрегатом ділянки є змішувач. І для напівсухого, і для вібропресування необхідні жорсткі бетонні суміші, вологість яких, як правило, повинна бути менше 10 % (6…9 %). Збільшення вологості приводить до видавлювання води на поверхні робочих органів і налипанню суміші. Крім того, нарощування вологості приводить до зменшення міцності сирцю, що може

296

стати перешкодою для бездефектного зняття сирцю і укладанню його в транспортні пакети при напівсухому пресуванні.

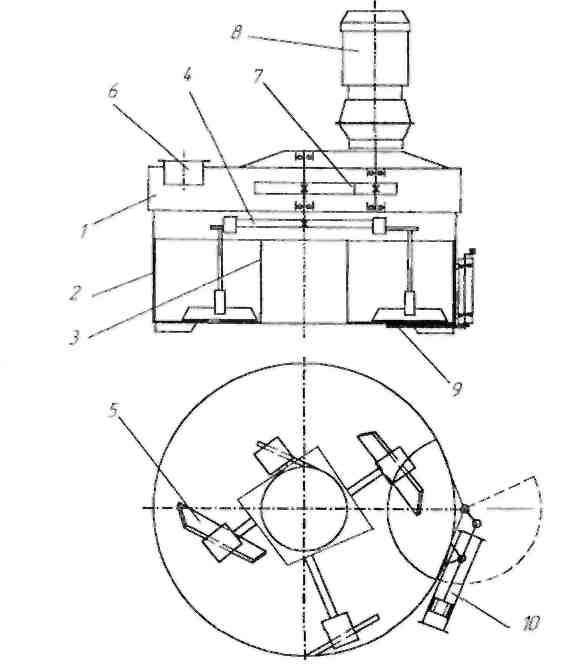

Необхідність змішування жорсткої суміші примушує переважну більшість виробників використовувати циклічно діючі роторні змішувачі примусової дії з вертикальним валом, які придатні для готування бетонних сумішей будь-якої жорсткостіі. Застосовуються і інші варіанти: двовальний лопатевий змішувач циклічної дії з отвором у днищі, що перекривається шибером; змішувач із нерухомим барабаном і горизонтальним лопатевим валом. Принципова схема роторного змішувача наведена на рис. 12.3.

Корпус-чаша змішувача утворена зовнішнім 2 і внутрішнім 3 футерованими стаканами і днищем. Наявність внутрішнього стакана 3 з діаметром, що дорівнює приблизно третині діаметра зовнішнього, виключає утворення мертвих зон, у яких компоненти суміші не змішуються. Лопатевий змішувальний пристрій (ротор) 4 містить кронштейни з робочими і очисними лопатями 5. Очисні лопаті чистять поверхні стаканів, а робчі (звичайно 5…9 штук) - розміщені на різній відстані від осі обертання ротора під різними кутами і перекривають всю ширину кільцевої зони чаші, що забезпечує інтенсивне перемішування суміші, висота шару в чаші становить 0,13…0,2 м. Лопаті 5 тримаються на роторі за допомогою торсіонних кронштейнів, які зменшують імовірність поломки при заклинюванні щебнем. Ротор 4 обертається навколо вертикальної осі від привода 8. Компоненти суміші завантажуються в змішувач через отвір 6, а готова суміш розвантажується через отвір у днищі при відкриванні затвора 9 за допомогою пневмоциліндра 10.

Деякі змішувачі мають двоступінчастий планетарний редуктор, встановлений у внутрішньому стакані, причому ротор закріплений безпосередньо на корпусі редуктора, що обертається. Зменшенню габаритів сприяє перенесення привода під змішувач.

Місткість змішувача приблизно дорівнює половині ємності бункера преса, причому надмірна місткість знижує сталість якості виробів через те, що формувальні властивості бетонної суміші із часом погіршуються.

Продуктивність циклічного змішувача визначається числом замісів, які, у свою чергу, залежать від тривалості циклу Т = tl+t2+t3, де tl = 20…60 с - тривалість завантаження змішувача; t2 = 60…200 с - тривалість перемішування; t3 = 20…60 с - тривалість розвантаження. На практиці тривалість циклу становить 2…5 хвилин (12…30 замісів за годину).

297

20

7 4

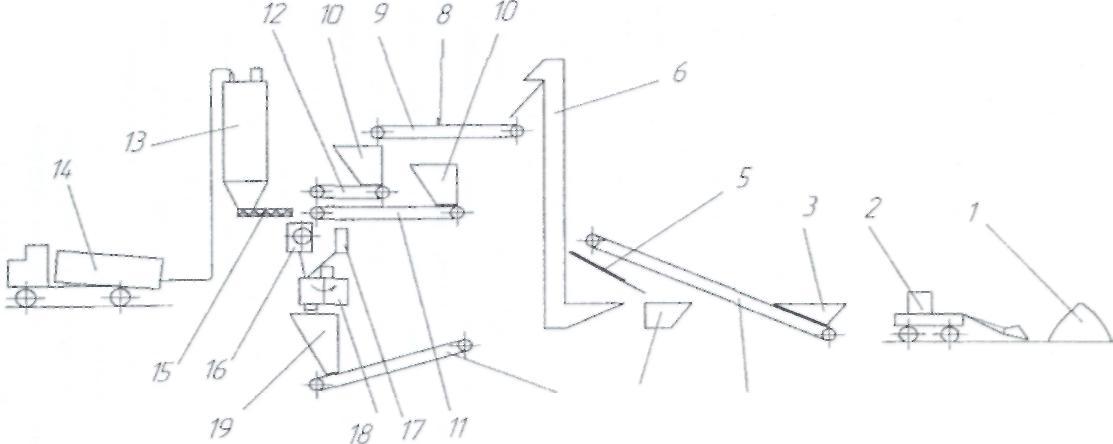

Рис. 12.2. Схема ланцюгів устаткування ділянки готування бетонної суміші з єдиним дозатором твердих компонентів

1 - штабелі заповнювачів; 2 - одноківшевий екскаватор; 3 - приймальний бункер; 4 - стрічковий живильник; 5 - гуркіт; 6 - елеватор; 7 - бункер для великих шматків; 8 - плуговий скидач; 9 - стрічковий конвеєр; 10 - видаткові бункери піску і щебенів; 11,12- стрічкові живильники; 13 - силос цементу; 14 - цементовоз; 15 - шнековий живильник; 16 - єдиний дозатор циклічної дії; 17 - дозатор води; 18 - бетонозмішувач; 19 - бункер-накопичувач; 20 конвеєр транспортування бетонної суміші в бункер преса.

Рис. 12.3. Циклічний роторний змішувач із вертикальним валом

1 - корпус; 2, 3 - стінки зовнішньго і внутрішнього стаканів; 4 - лопатевий змішувальний пристрій (ротор); 5 - лопать; 6 - завантажувальний отвір; 7 - зубчаста пара; 8 - привод; 9 - затвор розвантаження; 10 - пневмоциліндр розвантаження.