Мета роботи полягає в ознайомленні з попередніми та остаточними видами термічної обробки і у встановленні впливу режимів термічної обробки на властивості та структуру вуглецевої евтектоїдної сталі.

Теоретичні відомості

Суть термічної обробки сталей та її види

Термічною обробкою називають технологічний процес, який полягає у нагріванні сталей до наперед визначених температур, витримці при вибраній температурі (для рівномірного прогрівання і завершення фазових перетворень в усьому об’ємі виробів) та охолодженні зі швидкостями, які б забезпечили одержання структури з необхідними експлуатаційними властивостями. При цьому форма та розміри деталі, а також хімічний склад матеріалу, не змінюються.

Розрізняють наступні операції (види) термічної обробки: відпал, нормалізація, гартування та відпуск загартованої сталі.

Види відпалу, його застосування та вплив на структуру і властивості сталей

Відпал — це вид термічної обробки, внаслідок якої одержують структуру близьку до рівноважної, а саме: евтектоїдна сталь матиме структуру перліт; доевтектоїдна — перліт і надлишковий ферит; заевтектоїдна — перліт і надлишковий цементит (карбіди). Такі структури, відповідно до хімічного складу сталей, володіють мінімальними значеннями твердості, міцності та максимальною пластичністю.

Відпал застосовують для знімання внутрішніх напружень (залишкових деформацій); покращення оброблюваності різанням; усунення хімічної та структурної (дендритної) неоднорідності; для підготовки структури сталей до подальших операцій зміцнюючої термічної обробки.

Розрізняють наступні види відпалу: рекристалізаційний; повний; неповний; відпал на зернистий перліт (сфероїдизація); ізотермічний; дифузійний (гомогенізація).

Рекристалізаційний відпал призначений для усунення внутрішніх напружень зумовлених холодною пластичною деформацією у виробах, виготовлених із застосуванням технологій холодного листового штампування, волочіння, холодного прокатування, обробки на металорізальних верстатах, тощо. Рекристалізаційний відпал проводять за режимом:

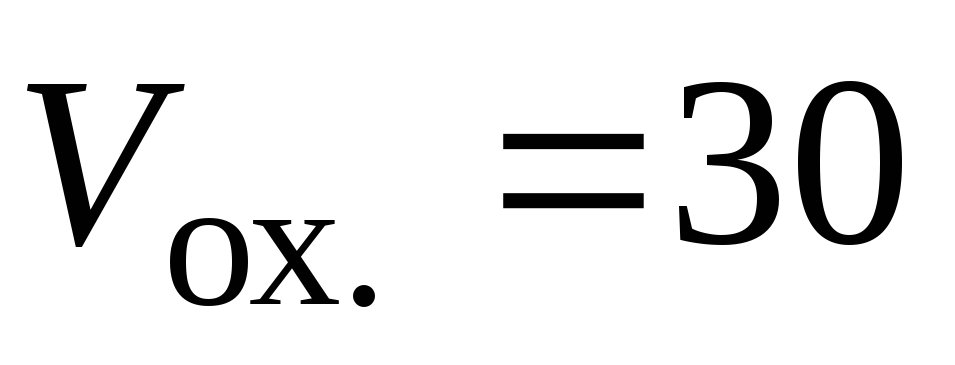

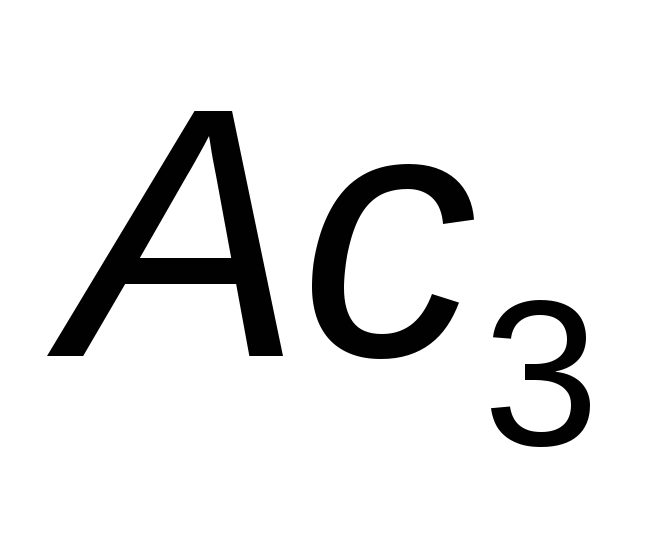

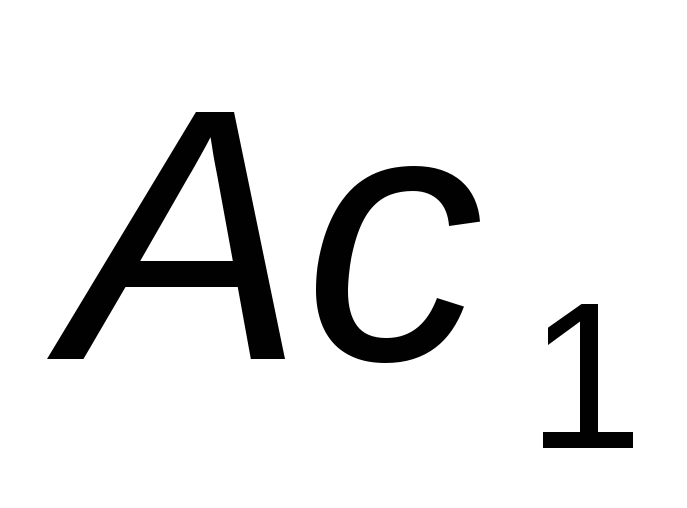

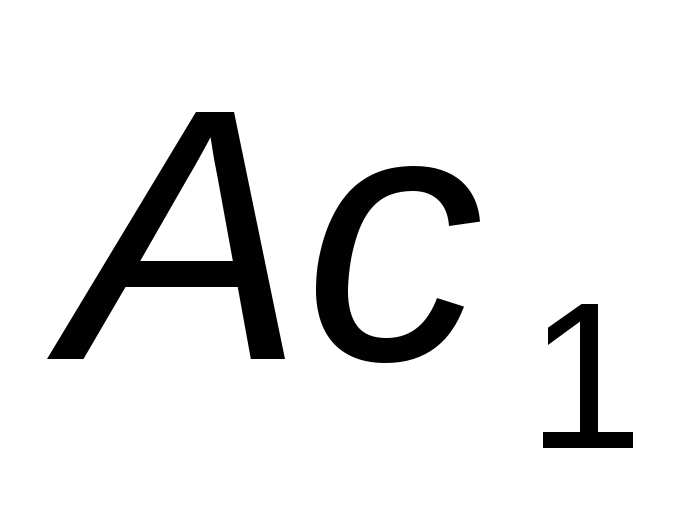

нагрівання доевтектоїдних, евтектоїдних та заевтектоїдних сталей до температур на 30–50 ºС нижчих за лінію PSK на діаграмі стану Fe–Fe3C (критична точка

)

зі швидкістю, яка для вуглецевих сталей

становить

)

зі швидкістю, яка для вуглецевих сталей

становить ºС·год–1,

а для легованих високохромистих та

швидкорізальних сталей —

ºС·год–1,

а для легованих високохромистих та

швидкорізальних сталей —

ºС·год–1;

ºС·год–1;

витримка, що не перевищує одну годину;

дуже повільне охолодження зі швидкостями, які забезпечують отримання рівноважної структури (для вуглецевих сталей —

ºС·год–1;

для легованих і швидкорізальних —

ºС·год–1;

для легованих і швидкорізальних —

ºС·год–1).

ºС·год–1).

Повний відпал застосовують для зниження твердості в доевтектоїдних сталях, усунення внутрішніх напружень та виправлення дефектних структур (перегрітої з крупним зерном, або відманштеттової), поява котрих зумовлена неправильним нагріванням, чи охолодженням, при застосуванні, для виготовлення виробів, технологій гарячої обробки тиском (кування, штампування, прокатування та інших). Унаслідок повного відпалу відбувається повна перекристалізація металу. Структура стає дрібнозернистою з рівномірним розподілом у об’ємі виробу структурних складових. Повний відпал проводять за режимом:

нагрівання доевтектоїдних сталей до температур на 30–50 ºС вищих за лінію GS на діаграмі стану Fe–Fe3C (критична точка

);

);витримка;

повільне охолодження зі швидкостями, які забезпечують отримання рівноважної структури.

Неповний відпал застосовують для зниження твердості в доевтектоїдних, евтектоїдних та заевтектоїдних сталях та усунення напружень після правильного застосування, для виготовлення виробів, технологій гарячої обробки тиском. Унаслідок неповного відпалу відбувається неповна перекристалізація металу. Структура стає дрібнозернистою. Але для доевтектоїдних сталей не вдається повністю усунути дефекти пов’язані з небажаними (великими) розмірами та формою надлишкового фериту. Однак, такий вид відпалу для евтектоїдних та заевтектоїдних сталей, дозволяє запобігти утворенню сітки надлишкового цементиту, яка б мала місце при повному відпалі цих сталей. Неповний відпал здійснюють за режимом:

нагрівання доевтектоїдних, евтектоїдних та заевтектоїдних сталей до температур на 20–30 ºС вищих за лінію PSK на діаграмі стану Fe–Fe3C (критична точка

);

);витримка;

дуже повільне охолодження зі швидкостями, які забезпечують отримання рівноважної структури.

Відпал на зернистий перліт (сфероїдизацію) використовують для евтектоїдних і заевтектоїдних сталей з метою зниження твердості, покращення оброблюваності різанням та підготовки структури для наступного гартування. Сфероїдизувальний відпал здійснюють за режимами:

нагрівання евтектоїдних та заевтектоїдних сталей до температур на 15–20 ºС вищих за лінію PSK на діаграмі стану Fe–Fe3C (критична точка

)

з наступною витримкою. Або нагрівання

здійснюють у циклічному режимі, тобто,

вироби кілька разів поперемінно

витримують при температурах на 15–20 ºС

вищих та нижчих критичної точки

)

з наступною витримкою. Або нагрівання

здійснюють у циклічному режимі, тобто,

вироби кілька разів поперемінно

витримують при температурах на 15–20 ºС

вищих та нижчих критичної точки ;

;дуже повільне охолодження зі швидкостями, які забезпечують отримання рівноважної структури.

Ізотермічний

відпал застосовують для обробки легованих

та високовуглецевих сталей з тією ж

метою, що і повний відпал. При цьому

відпалі доевтектоїдні сталі нагрівають

до температур на 30–50 ºС вищих за критичну

точку

![]() ,

а евтектоїдну і заевтектоїдні сталі —

на 30–50 ºС вищих за критичну точку

,

а евтектоїдну і заевтектоїдні сталі —

на 30–50 ºС вищих за критичну точку![]() .

Витримують при цих температурах до

повного прогрівання в усьому об’ємі

виробів і швидко переносять у іншу піч

з температурою нижчою на 30–50 ºС за

критичну точку

.

Витримують при цих температурах до

повного прогрівання в усьому об’ємі

виробів і швидко переносять у іншу піч

з температурою нижчою на 30–50 ºС за

критичну точку![]() .

Після ізотермічної витримки вироби

охолоджують. Такий відпал потребує

набагато менше часу, ніж повний.

.

Після ізотермічної витримки вироби

охолоджують. Такий відпал потребує

набагато менше часу, ніж повний.

Дифузійний

відпал використовують для великих

зливків і виливок з вуглецевих та

легованих сталей з метою усунення

хімічної та структурної неоднорідності

в усьому об’ємі. Для цього виливки

нагрівають до температур на 250–300 ºС

вищих за критичну точку

![]() і

після тривалої витримки повільно

охолоджують. Дифузійний відпал викликає

зростання розмірів зерна у сталі

зумовлене перегрівом, тому після нього

необхідно проводити повний відпал.

і

після тривалої витримки повільно

охолоджують. Дифузійний відпал викликає

зростання розмірів зерна у сталі

зумовлене перегрівом, тому після нього

необхідно проводити повний відпал.

Нормалізація, її застосування та вплив на структуру і властивості сталей

При

нормалізації доевтектоїдні, евтектоїдні

та заевтектоїдні сталі нагрівають до

температур на 30–50 ºС вищих за лінію GSE

на діаграмі стану Fe–Fe3C

(критичні точки

![]() та

та![]() )

витримують та охолоджують на спокійному

повітрі. При цьому забезпечується

швидкість охолодження

)

витримують та охолоджують на спокійному

повітрі. При цьому забезпечується

швидкість охолодження![]() ºС·с–1.

Прискорене у порівнянні з відпалом

охолодження зумовлює одержання більш

дисперснішої ферито–цементитної

евтектоїдної суміші, ніж перліт, яку

називають сорбітом. Така структура у

порівнянні з рівноважною володіє вищими

значеннями твердості та міцності і

меншими значеннями пластичності. Тому

нормалізацію застосовують переважно

як проміжну операцію для виправлення

дефектних структур, загального покращення

структури перед зміцнюючою термічною

обробкою та покращення оброблюваності

різанням. У порівняні з відпалом

нормалізація є більш дешевою операцією

термічної обробки.

ºС·с–1.

Прискорене у порівнянні з відпалом

охолодження зумовлює одержання більш

дисперснішої ферито–цементитної

евтектоїдної суміші, ніж перліт, яку

називають сорбітом. Така структура у

порівнянні з рівноважною володіє вищими

значеннями твердості та міцності і

меншими значеннями пластичності. Тому

нормалізацію застосовують переважно

як проміжну операцію для виправлення

дефектних структур, загального покращення

структури перед зміцнюючою термічною

обробкою та покращення оброблюваності

різанням. У порівняні з відпалом

нормалізація є більш дешевою операцією

термічної обробки.

Гартування, його застосування та вплив на структуру і властивості сталей

При

гартуванні доевтектоїдні сталі нагрівають

до температур на 30–50

ºС вищих за критичну точку

![]() ,

а евтектоїдну і заевтектоїдні сталі —

на30–50

ºС вищих за критичну точку

,

а евтектоїдну і заевтектоїдні сталі —

на30–50

ºС вищих за критичну точку

![]() .

Після витримки при обраній температурі

вироби охолоджують в таких охолоджуючих

середовищах, які б забезпечували

охолодження зі швидкістю вищою за

критичну для сталі даного хімічного

складу. За таких умов охолодження

аустеніт не встигає розпадатися на

ферито–цементитну суміш, оскільки

дифузійні процеси повністю загальмовуються.

Тому, після поліморфного перетворення

увесь вуглець, який містився в аустеніті,

залишається в кристалічній ґратці Fe–

.

Після витримки при обраній температурі

вироби охолоджують в таких охолоджуючих

середовищах, які б забезпечували

охолодження зі швидкістю вищою за

критичну для сталі даного хімічного

складу. За таких умов охолодження

аустеніт не встигає розпадатися на

ферито–цементитну суміш, оскільки

дифузійні процеси повністю загальмовуються.

Тому, після поліморфного перетворення

увесь вуглець, який містився в аустеніті,

залишається в кристалічній ґратці Fe–![]() ,

спотворює її, викликаючи при цьому

високі внутрішні напруження, які

зумовлюють високу твердість та крихкість

пересиченого вуглецем твердого розчину.

Структуру, одержану внаслідок гартування,

називають мартенситом. З огляду на

високу крихкість сталі після гартування,

вироби зі структурою мартенситу

гартування використовувати не можна.

Для усунення крихкості після гартування

застосовують відпуск.

,

спотворює її, викликаючи при цьому

високі внутрішні напруження, які

зумовлюють високу твердість та крихкість

пересиченого вуглецем твердого розчину.

Структуру, одержану внаслідок гартування,

називають мартенситом. З огляду на

високу крихкість сталі після гартування,

вироби зі структурою мартенситу

гартування використовувати не можна.

Для усунення крихкості після гартування

застосовують відпуск.

Залежно від хімічного складу сталі та складності виробів розрізняють наступні види гартування: повне, неповне, з неперервним охолодженням, ізотермічне, сходинкове, з підстуджуванням, в кількох охолоджувальних середовищах, із самовідпуском, з наступною обробкою холодом.

Види відпуску, їх застосування та вплив на структуру і властивості загартованих сталей

Відпуск

— це операція термічної обробки, яка

полягає у нагріванні загартованих

сталей до температур нижчих за критичну

точку

![]() ,

витримці при вибраних температурах та

охолодженні з будь–якою швидкістю.

,

витримці при вибраних температурах та

охолодженні з будь–якою швидкістю.

Залежно від необхідних експлуатаційних властивостей виробів застосовують наступні види відпуску загартованих сталей: низькотемпературний, середньотемпературний та високотемпературний.

Для різального та вимірювального інструменту, котрий працює в умовах інтенсивного зношування, необхідна структура з високою твердістю та достатньою міцністю. Такі властивості можна одержати, застосувавши для виробів після гартування низькотемпературний відпуск. Для цього вироби витримують протягом однієї–двох годин при температурі 150–250 ºС. Унаслідок такого відпуску частина вуглецю виділяється з мартенситу гартування з утворенням дисперсних карбідів, знижуються внутрішні напруження, зменшується крихкість при цьому твердість практично не змінюється. Структура після низькотемпературного відпуску загартованої сталі називається мартенситом відпуску.

Структура пружних елементів деталей машин, механізмів та приладів (пружин, ресор, траверс, тощо) повинна володіти високими значеннями пружності та міцності, а слюсарного ударного інструменту (молотків, зубил, доліт) — низькою крихкістю, достатніми міцністю та твердістю. Для цих виробів після гартування застосовують середньотемпературний відпуск, який полягає у їхній витримці протягом однієї–двох годин при температурі 300–400 ºС. Унаслідок такого відпуску мартенсит гартування розпадається на дуже дисперсну ферито–цементитну суміш, яку називають троститом відпуску.

Для виробів, які працюють в умовах динамічних, ударних, знакозмінних навантаженнях, необхідна структура з високою в’язкістю, достатньою міцністю та помірною твердістю. Такий комплекс експлуатаційних властивостей забезпечується високотемпературним відпуском загартованої сталі протягом однієї–двох годин при температурі 500–600 ºС. Унаслідок такого відпуску мартенсит гартування розпадається на дисперсну ферито–цементитну суміш — сорбіт відпуску.