- •Федеральное агентство по образованию Бийский технологический институт (филиал)

- •«Алтайский государственный технический университет

- •Лабораторный практикум

- •Лабораторная работа №1

- •2 Приготовление литейных сплавов

- •3 Формовочные материалы

- •4 Дефекты литья и их предупреждение. Раковины

- •5 Борьба с браком в литейных цехах

- •6 Способы литья

- •7 Правила конструирования моделей

- •8 Порядок проведения работы

- •9 Форма отчёта по лабораторной работе №1

- •10 Контрольные вопросы

- •Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

- •1 Физическая сущность сварки

- •2 Электродуговая сварка

- •3 Аргоно-дуговая сварка

- •4 Дуговая резка металлов

- •5 Газовая сварка

- •6 Контактная сварка

- •7 Плазменная сварка

- •8 Плазменная резка

- •9 Воздушно-плазменная резка

- •10 Порядок проведения работы

- •11 Форма отчёта по лабораторной работе №2

- •12 Контрольные вопросы

- •18. Воздушно-плазменная резка

- •2 Контроль сварных соединений рентгеновскими и гамма-лучами

- •3 Магнитный способ контроля сварных соединений

- •4 Акустический способ контроль сварки

- •5 Другие методы контроля сварных соединений

- •6 Порядок проведения работы

- •7 Форма отчёта по лабораторной работе №3

- •8 Контрольные вопросы

- •Лабораторная работа №4

- •2 Дефекты при неправильном нагреве

- •3 Дефекты, получающиеся при прокатке, ковке и штамповке

- •4 Дефекты, получемые при охлаждении

- •5 Организация работы в цехах обработки металлов давлением

- •6 Порядок проведения работы

- •6 Контрольные вопросы

- •Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

- •1 Физическая сущность обработки давлением

- •2 Прокатка

- •3 Производство сварных труб

- •4 Периодический прокат

- •5 Волочение

- •6 Порядок проведения работы

- •7 Контрольные вопросы:

- •Лабораторная работа №6

- •3 Обработка заготовок на станках токарной группы

- •4 Определение нормы времени на токарные операции

- •5 Обработка заготовок на станках сверлильной группы

- •6 Определение нормы времени на сверлильные операции

- •7 Обработка заготовок на станках фрезерной группы

- •8 Определение нормы времени на фрезерные операции

- •9 Производительность труда

- •10 Порядок проведения работы

- •11 Контрольные вопросы

- •Лабораторная работа №7 обработка металлов резанием (4 часа) Цель работы:

- •1 Методы обработки материалов резанием

- •2 Материалы, применяемые для изготовления режущих инструментов

- •3 Физическая сущность процесса резания

- •4 Износ и стойкость инструмента при резании

- •5 Элементы резания, геометрия срезаемого слоя

- •6 Точность и чистота обработки поверхности деталей

- •7 Порядок проведения работы

- •8 Контрольные вопросы

- •Лабораторный практикум

6 Порядок проведения работы

6.1 Изучить методические материалы по обработке металлов давлением.

6.2 Ознакомится с конструкцией прокатного стана.

6.3 Определить степень деформации материала при прокатке, рассчитав относительное обжатие и коэффициент вытяжки заготовки.

Относительное обжатие определяется отношением разности толщины заготовки до и после прокатки к исходной толщине:

![]()

где h0 – толщина заготовки до прокатки;

h – толщина заготовки после прокатки.

Коэффициент вытяжки — отношение длины заготовки после прокатки к исходной ее длине:

![]()

где l0 – исходная длина заготовки;

l – длина заготовки после прокатки.

6. 4 Данные для расчёта приведены в таблице

|

Размеры, мм |

Варианты | |||

|

1 |

2 |

3 |

4 | |

|

h0 |

10 |

20 |

17 |

100 |

|

h |

8 |

16 |

20 |

95 |

|

l0 |

35 |

140 |

200 |

500 |

|

l |

40 |

160 |

220 |

510 |

6.5 Подтвердить или опровергнуть правильность результатов приведённых в таблице, исходя из условия неизменности ширины заготовки.

6.6 Определить величину изменения ширины заготовки по данным изменения других параметров заготовки.

6 Контрольные вопросы

1 Назовите основные виды брака;

2 Назовите дефекты, образующиеся в результате неправильного нагрева заготовки;

3 Причины образования рванин;

4 Причины образования плена;

5 Причины образования «скворешников»;

6 Причины образования карбидной ликвации;

7 Причины образования свёртышей;

8 Причины образования недокатов;

9 Причины образования «ершения» прутков материала при прессовке;

10 Причины образования дефектов в процессе горячей деформации материала;

11 Причины образования серповидности полосы;

12 Причины образования «усов» и закатов;

13 Причины образования коробоватости полосы;

14 К чему приводит ухудшение качества поверхности валков;

15 Причины перекоса штамповки и недоштамповки;

16 Виды дефектов при охлаждении;

17 Причины образования трещин при охлаждении;

18 Характеристика флокенов;

19 Методы снижения брака;

20 Организация работы в цехах;

21 Параметры, влияющие на производительность труда

Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

Изучить процесс обработки металлов давлением, в частности, получение заготовок прокаткой.

Для проведения работы необходимы: лабораторный прокатный стан, изделие для прокатки, штангенциркуль.

1 Физическая сущность обработки давлением

Обработкой давлением называют технологический процесс изготовления деталей или заготовок путем пластического деформирования исходного металла приложением внешнего усилия.

Обработку давлением можно проводить в горячем или холодном состояниях. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, свободная ковка, объемная штамповка, листовая штамповка. При каждом из этих способов для передачи деформирующего усилия на металл исходной заготовки используют специальное оборудование и инструмент.

Под действием приложенного к деформируемому металлу внешнего усилия атомы кристаллической решетки металла смещаются — отклоняются от мест устойчивого равновесия. Если изменение расстояний между атомами происходит в пределах параметров кристаллической решетки, то после снятия внешнего усилия атомы металла под действием межатомных сил возвращаются в исходное положение равновесия, и металл восстанавливает свою первоначальную форму. Такая деформация называется упругой. Если в результате действия внешних сил атомы кристаллической решетки смещаются на расстояния, значительно превышающие межатомные, то после снятия нагрузки они не возвращаются в исходное положение, и форма кристалла не восстанавливается. Такая деформация называется пластической. Величина внешнего усилия, необходимого для пластической деформации, определяется пластическими свойствами металла и его температурой, а также зависит от схемы приложения деформирующих нагрузок. Объем металла в результате пластической деформации практически остается постоянным, а течение металла при деформировании происходит в направлении наименьшего сопротивления.

Нагрев металла повышает его пластичность, поэтому деформирование в горячем состоянии требует приложения меньших внешних усилий, чем деформирование того же металла в холодном состоянии. Сдвиговые смещения в пластически деформируемом металле могут происходить по плоскостям скольжения, расстояние между которыми составляет 100—200 А. Скольжение наблюдается при статическом действии деформирующего усилия — при растяжении или при сжатии. При динамических, ударных деформирующих нагрузках возможен другой вид сдвигового смещения, при котором смещенная часть кристалла является зеркальным отображением (двойником) недеформированной его части.

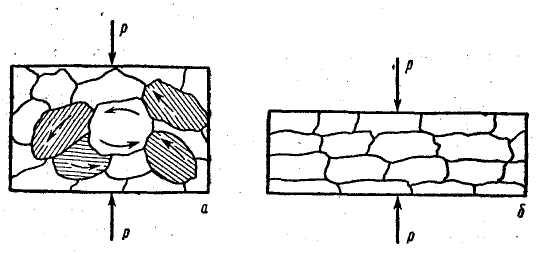

Сдвиговые смещения при деформации осуществляются, прежде всего, в тех зонах кристалла и на тех плоскостях, где атомы металла наиболее подвижны, т. е. энергетически не уравновешены. Такими зонами в кристаллах являются зоны дислокаций, в которых нарушена регулярность решетки. В ядре дислокации смещения атомов и их энергетическая неуравновешенность наиболее значительны по величине. При приложении внешних усилий дислокационные смещения вызывают возникновение новых смещений, новых дислокаций и новых микросдвигов. Таким образом, пластическая деформация кристалла складывается из цепи последовательных микросдвигов по различным плоскостям скольжения. Сдвиги при пластической деформации происходят не только в объеме отдельных кристаллов, но и между кристаллами и между зернами. Межзеренные сдвиги обычно происходят по плоскостям скольжения, расположенным под углом 45° по отношению к направлению действующего внешнего усилия. Наиболее благоприятны такие направления деформирующих усилий, при которых в металле внешней нагрузкой создаются напряжения сжатия. При пластической деформации происходит изменение кристаллической структуры металла. Крупные кристаллы, дендриты, крупные зерна, находящиеся в литом металле, дробятся, измельчаются и удлиняются в направлении наибольшего течения металла. Неметаллические включения, располагающиеся по границам зерен, также дробятся и вытягиваются в виде цепочки (рисунок 37). Образуется так называемая волокнистая структура, обусловливающая анизотропию свойств деформированного металла. Искажение кристаллической структуры сопровождается возникновением остаточных внутренних напряжений с изменением свойств деформированного металла. При холодной пластической деформации изменения структуры поверхностного слоя, непосредственно воспринимающего деформирующие усилия, приводят к повышению твердости и предела прочности металла и понижению его пластических свойств.

Упрочнение металла в результате пластической деформации в холодном состоянии называется наклепом. При определенной степени наклепа и определенной глубине наклепанного слоя холоднодеформированный металл утрачивает пластичность настолько, что дальнейшее деформирование внешним усилием может привести к его разрыву и разрушению. Поэтому деформация путем холодной обработки давлением может осуществляться лишь в определенных пределах. При нагреве наклепанного металла подвижность атомов искаженной кристаллической решетки увеличивается, благодаря чему становится возможным зарождение и рост новых кристаллов с неискаженной структурой, т.е. происходит рекристаллизация. В результате рекристаллизации металл разупрочняется и восстанавливает свои первоначальные свойства. Межзеренные неметаллические включения не претерпевают рекристаллизационных изменений, поэтому волокнистое строение металла сохраняется после рекристаллизации (процесс роста одних зёрен за счёт других; протекает особенно интенсивно в пластически деформированных материалах).

а-исходное состояние; б- после деформации

Рисунок 37 – Схема деформации поликристалла:

Горячая обработка давлением производится при температурах выше температуры рекристаллизации и не сопровождается наклепом. Поэтому пластическое деформирование металла в горячем состоянии, практически может выполняться без ограничения степени деформации. Температура нагрева металла для горячей обработки давлением должна соответствовать интервалу его наибольшей пластичности и зависит от химического состава сплава. При нагреве металла до более высоких температур возникает перегрев, при котором металл становится крупнозернистым и его пластичность существенно понижается. Перегрев можно исправить отжигом. Нагрев до температур, приближающихся к температуре плавления металла, приводит к пережогу. При пережоге происходит окисление металла по границам зерен, вследствие чего металл полностью теряет пластичность и разрушается при приложении внешнего усилия деформации.