- •Федеральное агентство по образованию Бийский технологический институт (филиал)

- •«Алтайский государственный технический университет

- •Лабораторный практикум

- •Лабораторная работа №1

- •2 Приготовление литейных сплавов

- •3 Формовочные материалы

- •4 Дефекты литья и их предупреждение. Раковины

- •5 Борьба с браком в литейных цехах

- •6 Способы литья

- •7 Правила конструирования моделей

- •8 Порядок проведения работы

- •9 Форма отчёта по лабораторной работе №1

- •10 Контрольные вопросы

- •Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

- •1 Физическая сущность сварки

- •2 Электродуговая сварка

- •3 Аргоно-дуговая сварка

- •4 Дуговая резка металлов

- •5 Газовая сварка

- •6 Контактная сварка

- •7 Плазменная сварка

- •8 Плазменная резка

- •9 Воздушно-плазменная резка

- •10 Порядок проведения работы

- •11 Форма отчёта по лабораторной работе №2

- •12 Контрольные вопросы

- •18. Воздушно-плазменная резка

- •2 Контроль сварных соединений рентгеновскими и гамма-лучами

- •3 Магнитный способ контроля сварных соединений

- •4 Акустический способ контроль сварки

- •5 Другие методы контроля сварных соединений

- •6 Порядок проведения работы

- •7 Форма отчёта по лабораторной работе №3

- •8 Контрольные вопросы

- •Лабораторная работа №4

- •2 Дефекты при неправильном нагреве

- •3 Дефекты, получающиеся при прокатке, ковке и штамповке

- •4 Дефекты, получемые при охлаждении

- •5 Организация работы в цехах обработки металлов давлением

- •6 Порядок проведения работы

- •6 Контрольные вопросы

- •Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

- •1 Физическая сущность обработки давлением

- •2 Прокатка

- •3 Производство сварных труб

- •4 Периодический прокат

- •5 Волочение

- •6 Порядок проведения работы

- •7 Контрольные вопросы:

- •Лабораторная работа №6

- •3 Обработка заготовок на станках токарной группы

- •4 Определение нормы времени на токарные операции

- •5 Обработка заготовок на станках сверлильной группы

- •6 Определение нормы времени на сверлильные операции

- •7 Обработка заготовок на станках фрезерной группы

- •8 Определение нормы времени на фрезерные операции

- •9 Производительность труда

- •10 Порядок проведения работы

- •11 Контрольные вопросы

- •Лабораторная работа №7 обработка металлов резанием (4 часа) Цель работы:

- •1 Методы обработки материалов резанием

- •2 Материалы, применяемые для изготовления режущих инструментов

- •3 Физическая сущность процесса резания

- •4 Износ и стойкость инструмента при резании

- •5 Элементы резания, геометрия срезаемого слоя

- •6 Точность и чистота обработки поверхности деталей

- •7 Порядок проведения работы

- •8 Контрольные вопросы

- •Лабораторный практикум

Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

Изучение процесса сварки деталей, технологии сварочного производства и оценки качества сварного шва.

Для работы необходимы: линейка, карандаш, сварочный трансформатор, образец сварного соединения, мел, приборы для приготовления мелового раствора, керосин.

1 Физическая сущность сварки

Сущность технологического процесса сварки металлов состоит в получении неразъемного соединения путем создания условий для межатомного взаимодействия и возникновения прочных металлических связей между атомами поверхностных слоев свариваемых деталей. Для осуществления межатомного взаимодействия необходимо, чтобы атомы свариваемых поверхностей находились в пределах действия межатомных сил, т. е. на расстояниях, соизмеримых с параметрами кристаллических решеток металлов. Необходимое сближение частиц соединяемых поверхностей достигается воздействием на металлы в зоне сварки тепловой или механической энергии. В зависимости от этого сварочные процессы условно делят на способы сварки плавлением и способы сварки давлением.

При сварке металлов плавлением кромки соединяемых заготовок и присадочный материал при помощи внешнего источника тепла нагреваются до расплавления и вследствие повышенной подвижности атомов металлов в жидком состоянии образуют общую сварочную ванну. После охлаждения и кристаллизации расплава в зоне сварки остается сварной шов, прочно соединяющий свариваемые поверхности деталей

При сварке давлением соединение двух поверхностей свариваемых заготовок происходит при совместной пластической деформации в результате приложения внешних усилий. Сварку высокопластичных металлов осуществляют без нагрева зоны сварки (холодная сварка); в остальных случаях сварку давлением ведут с подогревом металла до пластического состояния или до оплавления. В процессе деформации в месте контакта поверхностные неровности сминаются, окисные пленки разрушаются и выдавливаются из зоны сварки; осуществляется плотный контакт между очищенными поверхностями заготовок. Пограничные зерна измельчаются и частично взаимно перемешиваются, между частицами материала возникает межатомное взаимодействие. Основными методами сварки давлением являются контактная сварка, диффузионная, ультразвуковая, газопрессовая, сварка трением, холодная сварка.

На качество сварки существенно влияет степень чистоты свариваемых поверхностей и металла сварочной ванны. Присутствие окисных пленок и других загрязнений затрудняет взаимопроникновение свариваемых металлов и приводит к понижению прочности сварного соединения. Для защиты металла в процессе сварки от окисления и газопоглощения сварку электрической дугой производят под слоем флюса, в среде инертных газов, в водороде и вакууме. При ручной дуговой сварке используют также электроды, покрытые защитными шлакообразующими обмазками.

2 Электродуговая сварка

В качестве источника тепла при дуговой электросварке используется электрическая дуга, представляющая собой электрический разряд между двумя электродами в газообразной среде, сопровождающийся большим выделением тепла и лучеиспусканием. Для возникновения дугового разряда необходимо ионизировать газовый промежуток между электродами потому, что при обычных условиях газы, в том числе и воздух, не проводят электричества. Для получения электрической дуги один полюс сварочной машины соединяется со свариваемым изделием, а другой с электродом; при соприкосновении электрода с изделием в месте контакта выделяется большое количество тепла, расплавляющего как кромки изделия, так и металлический электрод. Разогретый электрод отводят на 2—3 мм от изделия, расплавленный конец электрода будет излучать электроны, которые, пролетая с большой скоростью сквозь воздушный промежуток, расщепляют атомы окружающего воздуха на положительно и отрицательно заряженные частицы, так называемые ионы; ионизированный воздух обеспечивает устойчивое горение электрической дуги. Отрицательные ионы при ударе анода выделяют на нем большее количество тепла, чем положительные ионы, ударяющиеся о катод. Поэтому и температура анода выше чем на катоде. Электрическая дуга является мощным источником тепла температура дуги — 4000—5000°.

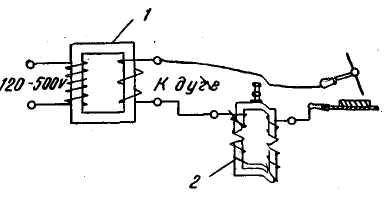

Источниками питания для дуговой сварки служат сварочные трансформаторы переменного тока и сварочные генераторы постоянного, тока или выпрямители. При сварке на постоянном токе дуга горит более устойчиво, улучшаются условия сварки в различных пространственных положениях и, кроме того, имеется возможность вести сварку на прямой или на обратной полярности. Переменный ток менее предпочтителен в технологическом отношении, но сварочные трансформаторы (рисунок 9) проще в эксплуатации и имеют более высокий коэффициент полезного действия, чем генераторы постоянного тока.

1-трансформатор, 2-регулятор

Рисунок 9 – Схема сварочного трансформатора с отдельным

регулятором

Электроды для дуговой сварки разделяют на плавящиеся и неплавящиеся. При сварке плавящимися электродами сварной шов образуется в результате оплавления основного металла деталей и металлического электрода в виде стержней или проволоки, химический состав которой выбирают близким составу свариваемого металла. В качестве неплавящихся электродов применяют угольные, графитовые и вольфрамовые стержни. В этом случае для образования сварочной ванны и шва в дугу необходимо подавать присадочную проволоку.