- •Бийский технологический институт (филиал)

- •И.В. Боткин, ю.Н. Косицын, п.И. Мазуров

- •Лабораторная работа №3 (4 часа)

- •Основы микроскопического анализа

- •1 Цель работы

- •2 Предмет и содержание работы

- •2.1 Сущность и назначение микроанализа

- •2.2 Приготовление образцов и методы выявления структуры металла при микроанализе

- •2.3 Устройство светового микроскопа мим-7

- •2.4 Основные принципы оценки микроструктур

- •2.5 Типичные признаки различных структур

- •3 Оборудование, технические средства, инструмент

- •4 Порядок выполнения работы

- •5 Общие правила к оформлению работы

- •6 Контрольные вопросы

- •7 Задание

- •8 Список использованных источников

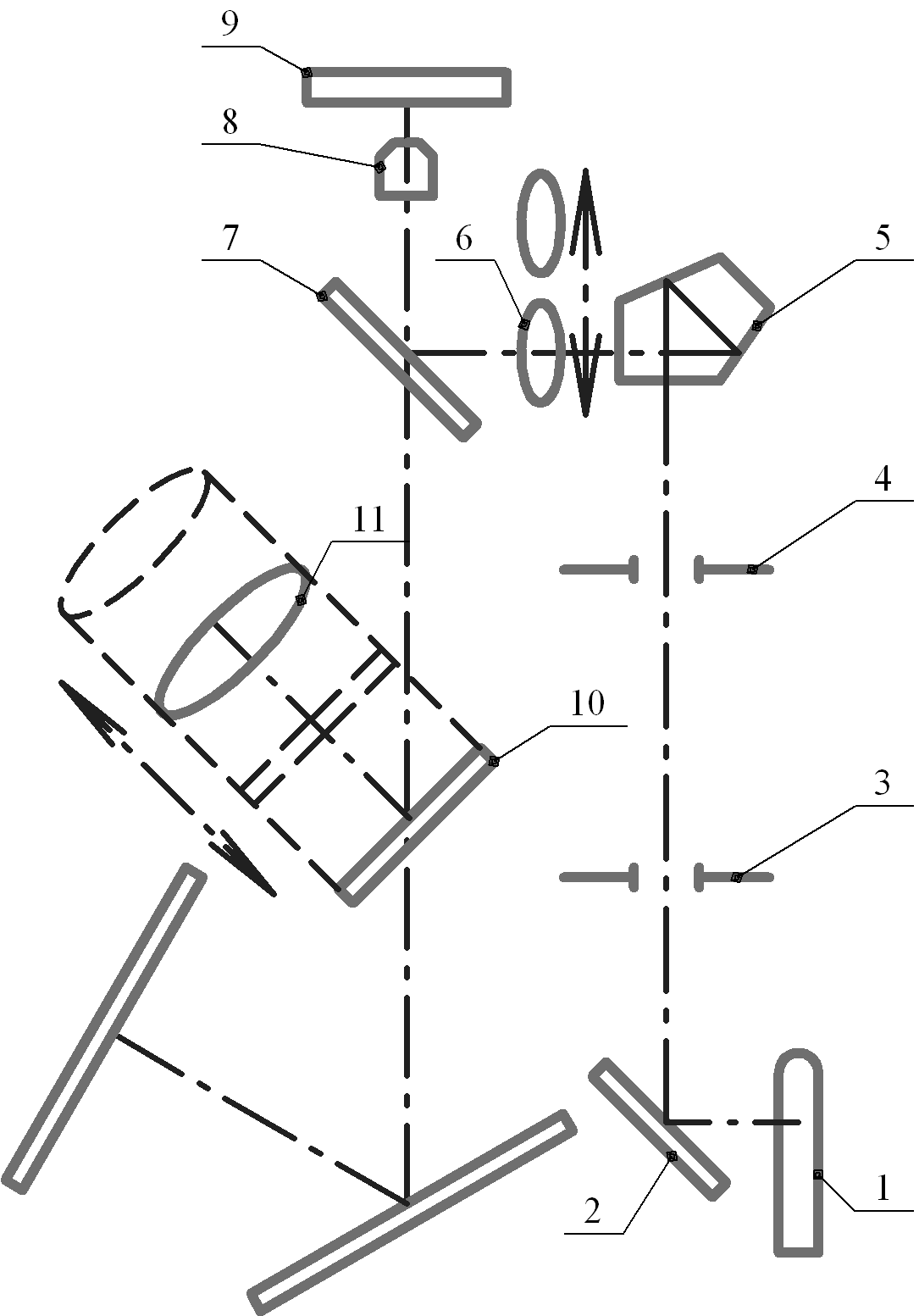

2.3 Устройство светового микроскопа мим-7

На рисунке 1 показана упрощенная оптическая схема микроскопа. Микроскоп работает следующим образом. Свет от мощной лампы 1поступает на наклонное зеркало2и, отражаясь от него, проходит через апертурную диафрагму3, которая ограничивает пучок лучей, входящих в систему микроскопа. Далее свет проходит через полевую диафрагму4, ограничивающую поле зрения. Изменяя степени открытия этих диафрагм, можно подобрать наиболее оптимальные режимы для просмотра изображения. Пройдя полевую диафрагму, свет попадает в призму5, предназначенную для изменения направления светового луча. На выходе из призмы располагается приспособление6, позволяющее проводить исследования структур или в светлом, или в темном поле. При исследовании в темном поле мы можем более подробно изучить фазы, выступающие над общей поверхностью шлифа, но при этом другие фазы будут темными и не дадут полной характеристики структуры.

Чаще всего исследования проводят в светлом поле. В данном случае вся поверхность шлифа оказывается равномерно освещенной, а благодаря неодинаковому отражению света от различных участков поверхности, мы можем получить более полное представление обо всей структуре материала.

|

|

|

Рисунок 1 – Устройство светового микроскопа МИМ-7 |

Пройдя линзы светлого или темного поля, свет попадает на зеркало 7, в центре которого сделано очень узкое отверстие. Свет, отраженный от зеркала, проходит через объектив8и освещает поверхность шлифа, установленного на предметный столик микроскопа9. Свет, отраженный от поверхности шлифа, вновь проходит через объектив, фокусируется и далее, проходит через центральное отверстие зеркала7. Попадая на зеркало10, он поступает в окуляр11, позволяющий рассматривать изображение структуры.

2.4 Основные принципы оценки микроструктур

Любая микроструктура чаще всего оценивается одновременно по четырем признакам:

по размерам зерен(грубозернистые структуры, крупно-зернистые, мелкозернистые, смешанные и весьма мелкозернистые);

по форме зерен(дендритные, полигональные, сферические, пластинчатые, игольчатые);

по характеру расположения зерен в пространстве(хаотически расположенные и упорядоченно расположенные);

по световым или цветовым признакам(зерна могут быть светлыми, темными или могут иметь любые хроматические оттенки).

Этих четырех признаков оказывается вполне достаточно, чтобы охарактеризовать любую структуру. Однако в процессе микроанализа большое значение имеет правильный выбор увеличения микроскопа. Считается, что увеличение микроскопа выбрано правильно, если оно позволяет достаточно ясно рассмотреть все выше упомянутые четыре признака. При выборе увеличения микроскопа руководствуются одним из двух правил:

Случай, когда исследуются чистые металлы или однофазные сплавы

В этом случае выбирается одно увеличение, руководствуясь следующим принципом: чем крупнее зерно, тем слабее должно быть увеличение, и наоборот – чем мельче зерно, тем сильнее должно быть увеличение микроскопа.

Случай, когда исследуются двух- или многофазные сплавы

Здесь уже назначают два увеличения. Первое – более слабое, предназначенное для определения количества фаз по световым или цветовым признакам; второе – более сильное, предназначенное для определения по форме зерен типа фаз.

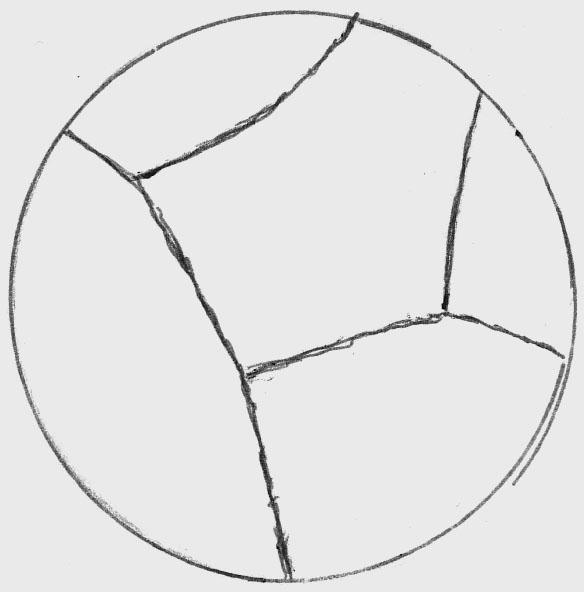

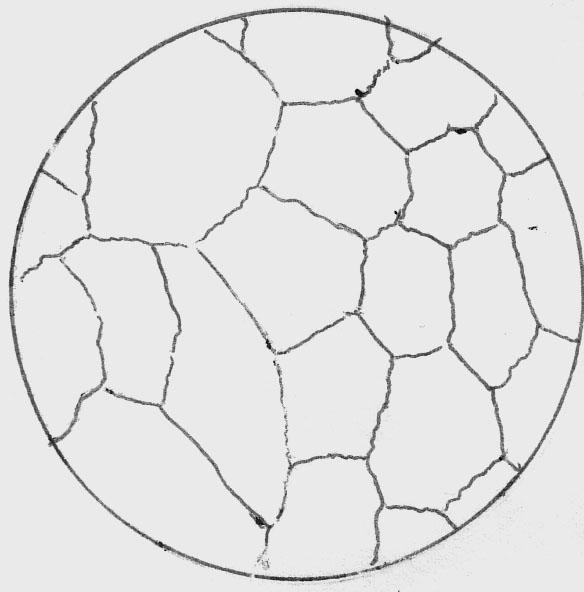

Рассмотрим пример по выбору увеличения при исследовании технически чистого железа (рисунок 2). При увеличении в 500 раз (рисунок 2а) в поле зрения видны пять неполных зерен. Поскольку ни одно зерно целиком в поле зрения не попадает, мы не можем судить ни о размерах зерен, ни об их форме, ни о характере их расположения в пространстве, ни о световых и цветовых признаках. Иными словами, несмотря на довольно сильное увеличение, мы не можем объективно оценить данную микроструктуру.

|

|

|

|

х500 а) |

х100 б) |

|

Рисунок 2 – Микроструктуры технического железа | |

При увеличении того же материала, но в 100 раз (рисунок 2б), мы можем видеть одновременно гораздо большее количество зерен. Теперь можно определить и размер каждого зерна, и форму, и характер расположения зерен в пространстве, и их световые признаки. Таким образом, несмотря на то, что второе увеличение слабее первого, оно дает нам больше информации для оценки качества и свойств данного материала.

|

| ||

|

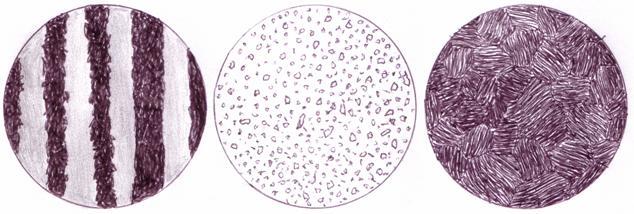

×100 а) |

×1000 б) |

×1000 в) |

|

а) – общий вид структуры; б) – светлая часть структуры; в) – темная часть структуры. | ||

|

Рисунок 3 – Микроструктура быстрорежущей стали при различных увеличениях | ||

На рисунке 3 показана микроструктура быстрорежущей стали, относящаяся к двухфазным сплавам. При увеличении в 100 раз в поле зрения можно заметить чередующиеся светлые и темные полосы. Именно по этому признаку мы можем судить о наличии двух фаз: одна светлая, другая темная. Однако, что собой представляют эти фазы, мы не можем судить при данном увеличении, т.к. не видим формы зерен. Чтобы увидеть форму зерен, необходимо создать более сильное увеличение.

Выберем на поверхности шлифа участок со светлой фазой и создадим увеличение в 1000 раз. Всё, что при увеличении в 100 раз нам казалось светло-серой массой, при увеличении в 1000 раз приобретает вполне конкретную форму. Это мелкие, сферические, хаотически расположенные зерна. В сталях такую форму имеют карбиды, которые обладают высокой твердостью.

Теперь выберем участок шлифа с темной поверхностью и, точно также создадим увеличение в 1000 раз. И вновь всё, что казалось при увеличении в 100 раз темной массой, при увеличении в 1000 раз выглядят в виде мелких, плотно расположенных криволинейных пластин. В сталях такое строение имеют механические смеси, обладающие высокой прочностью.

Таким образом, на основании проведенного анализа можно сделать выводы:

структура сильно анизотропна (об этом говорит упорядоченное расположение светлых и темных полос);

свойства металла по сечению сильно отличаются (участки с высокой твердостью чередуются с участками с высокой прочностью);

для исправления такой структуры требуется выравнивающая термическая обработка типа отжига.