Тех часть / Докум. до пояснювальнои записки / Технічне нормування.укр

.docВИЗНАЧЕННЯ ТЕХНІЧНОЇ НОРМИ ЧАСУ

Трудомісткість і собівартість виконання технологічних операцій є критеріями ефективності спроектованого технологічного процесу. Трудомісткості виконання операцій визначаються розрахунком на основі технічних норм.

Нормою часу називають час, необхідний для виконання роботи (операції) у визначених організаційно-технічних умовах, виходячи з раціонального використання виробничих можливостей устаткування і робочого місця з врахуванням передового виробничого досвіду. Норма часу виражається в хвилинах і встановлюється для кожної технологічної операції.

Технічною нормою виробітку називають величину, зворотну нормі часу. Норма виробітку виражає кількість деталей, що випускаються в одиницю часу.

Розрізняють три методи встановлення норм:

а) на основі вивчення витрат робочого часу спостереженням;

б) по нормативах;

в) порівнянням і розрахунком по типових нормах.

При першому методі норму часу встановлюють шляхом вивчення витрат часу безпосередньо у виробничих умовах на робочих місцях. Цей метод використовують для узагальнення передового досвіду і для розробки нормативів. При другому методі роблять розрахунок тривалості операції, використовуючи нормативи тривалості виконання окремих елементів роботи (операції). При третьому методі нормування операції здійснюється приблизно з використанням типових норм. Перші два методи нормування застосовують у серійному і масовому виробництві, третій метод — в одиничному і дрібносерійному.

Норма часу на виконання операції по обробці однієї деталі називається штучним часом.

Штучний час для неавтоматизованого виробництва складається з декількох елементів

![]() ,

,

де t0 — основний (технологічний) час;

tВ — допоміжний час;

![]() -

додатковий час;

-

додатковий час;

![]() —

час технічного обслуговування робочого

місця;

—

час технічного обслуговування робочого

місця;

![]() —

час організаційного обслуговування

робочого місця;

—

час організаційного обслуговування

робочого місця;

![]() — час

перерв.

— час

перерв.

Основний час t0 — час, затрачуваний на безпосередню зміну розмірів, форми, фізико-механічних властивостей або зовнішнього вигляду оброблюваної деталі. При токарній обробці, розточуванні, свердлінні, нарізанні різьби він визначається по рівнянню

![]() ,

,

де

![]() – розрахункова довжина ходу інструмента

в напрямку подачі, мм

– розрахункова довжина ходу інструмента

в напрямку подачі, мм

![]() ,

,

![]() - довжина

оброблювальної поверхні, мм;

- довжина

оброблювальної поверхні, мм;

![]() - величина

врізання й перебігу різця [12,

с. 373-379];

- величина

врізання й перебігу різця [12,

с. 373-379];

![]() мм –

додаткова довжина на взяття пробної

стружки;

мм –

додаткова довжина на взяття пробної

стружки;

i – число проходів;

n – число обертів шпинделя, хв.-1..;

s – подовжня подача (при нарізанні різьби дорівнює шагу різьби), мм/об.

При

ручному підведенні інструмента

розрахункова довжина обробки дорівнює

сумі довжини обробки

![]() ,

величині врізання інструмента

,

величині врізання інструмента

![]() і величині сходу інструмента

і величині сходу інструмента

![]()

![]() .

.

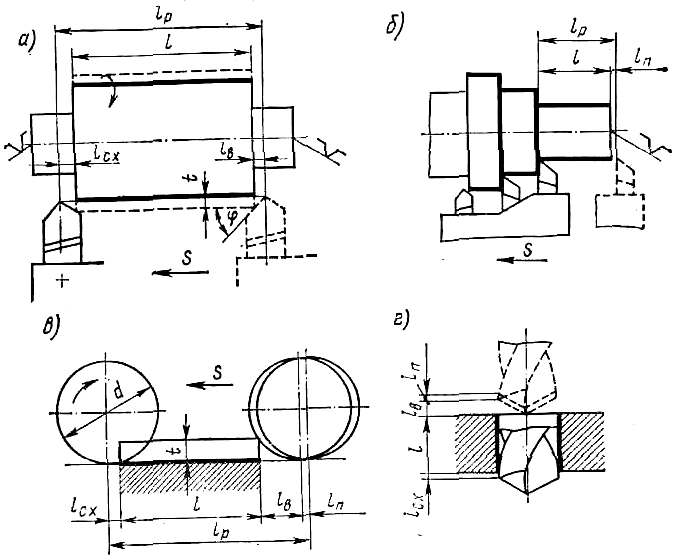

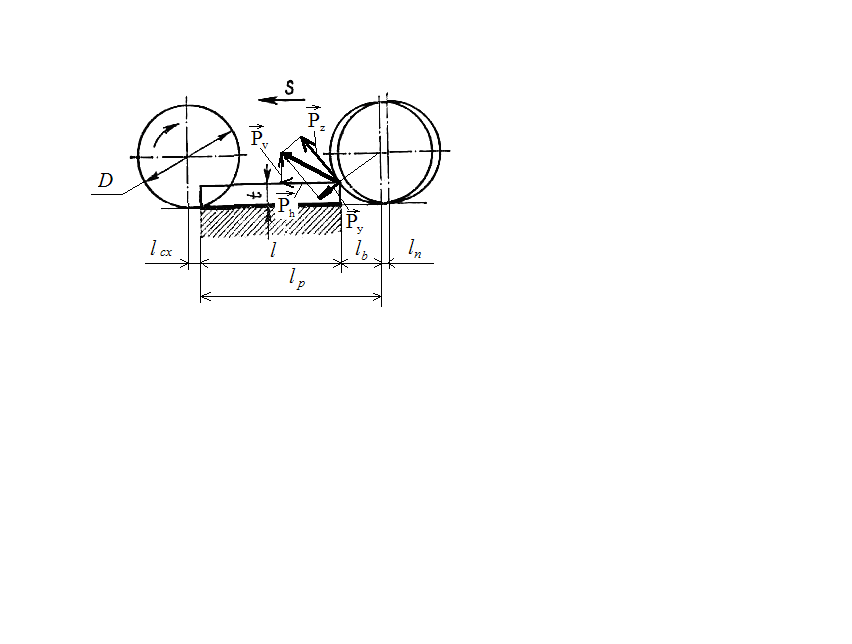

На рис. 7.1, а показана схема визначення розрахункової довжини обробки для випадку подовжнього точіння.

Рис. 7.1 - Схема визначення розрахункової довжини обробки

При

автоматичному циклі обробки слід

враховувати шлях підходу

![]() інструмента до деталі для полегшення

роботи інструмента на початку різання.

На рис.7.1, б

показаний шлях

інструмента до деталі для полегшення

роботи інструмента на початку різання.

На рис.7.1, б

показаний шлях

![]() при точінні на багаторізцевому токарному

напівавтоматі. На рис. 7.1, в—

при подовжньому фрезеруванні, на рис.

7.1, г

— при свердлінні.

У цьому випадку розрахункова довжина

при точінні на багаторізцевому токарному

напівавтоматі. На рис. 7.1, в—

при подовжньому фрезеруванні, на рис.

7.1, г

— при свердлінні.

У цьому випадку розрахункова довжина

![]() .

.

Значення

величин

![]() беруть по нормативних таблицях [12-14].

беруть по нормативних таблицях [12-14].

Значення

![]() можна визначити аналітично. Наприклад,

за схемою:

можна визначити аналітично. Наприклад,

за схемою:

- при подовжньому точінні (див. рис. 7.1, а)

![]() ,

,

де t — глибина різання;

- при фрезеруванні пазу (див. рис. 7.1, в)

![]() ,

,

де

![]() —

діаметр фрези;

—

діаметр фрези;

- при свердлінні отвору (див. рис. 7.1, г)

![]() .

.

де d — діаметр свердла.

При нарізанні різьби різцем з автоматичним відведенням каретки в норму часу включається також допоміжний машинний час автоматичного відведення каретки, хв.,

![]() ,

,

де

![]() - число обертів шпинделя за хвилину при

зворотному обертанні шпинделя.

- число обертів шпинделя за хвилину при

зворотному обертанні шпинделя.

Основний час на перехід під час роботи на свердлильних верстатах, хв.,

![]() ,

,

де

![]() - довжина оброблювальної поверхні, мм

(для свердління, зенкерування, розгортання

це довжина отвору, для нарізання різьби

це довжина різьби, для цекування та

підрізання торців це величина припуску).

- довжина оброблювальної поверхні, мм

(для свердління, зенкерування, розгортання

це довжина отвору, для нарізання різьби

це довжина різьби, для цекування та

підрізання торців це величина припуску).

Основний час на перехід під час роботи на стругальних і довбальних верстатах

![]() ,

,

де

![]() - ширина оброблювальної поверхні, мм;

- ширина оброблювальної поверхні, мм;

![]() - число

подвійних ходів столу для

поздовжньо-стругальних верстатів,

дв. хід/хв.;

- число

подвійних ходів столу для

поздовжньо-стругальних верстатів,

дв. хід/хв.;

![]() ,

,

де

![]() - розрахункова швидкість різання, м/хв.;

- розрахункова швидкість різання, м/хв.;

![]() - довжина

ходу столу, яка дорівнює сумі довжин

оброблювальної поверхні

- довжина

ходу столу, яка дорівнює сумі довжин

оброблювальної поверхні

![]() та перебігу столу в обидві сторони, мм

([12,

с.379]);

та перебігу столу в обидві сторони, мм

([12,

с.379]);

![]() -

відношення швидкості робочого ходу до

швидкості холостого ходу.

-

відношення швидкості робочого ходу до

швидкості холостого ходу.

Основний час на операцію, яка виконується на фрезерних верстатах, хв.,

![]() ,

,

де

![]() - довжина оброблювальної поверхні, мм:

- довжина оброблювальної поверхні, мм:

-

при фрезеруванні площин, фасонних поверхонь, пазів, уступів дорівнює довжині оброблювальної поверхні;

-

при фрезеруванні пазів під сегментні шпонки – глибині пазу, мм;

-

при фрезеруванні шпонкових пазів, закритих з обох боків, - довжині пазу за вирахуванням діаметра фрези, мм;

![]() - хвилинна

подача фрези, мм/хв.;

- хвилинна

подача фрези, мм/хв.;

![]() - подача

на зуб фрези, мм/зуб;

- подача

на зуб фрези, мм/зуб;

![]() - число

зубів фрези.

- число

зубів фрези.

При шліфуванні циліндричних поверхонь валів методом подовжньої подачі на прохід основний час визначається, хв.,

![]() ,

,

де

![]() - довжина ходу столу, мм (при перерізі

кругу в кожен бік на

- довжина ходу столу, мм (при перерізі

кругу в кожен бік на

![]() );

);

![]() - частота

обертання деталі, хв.-1;

- частота

обертання деталі, хв.-1;

![]() - припуск

на сторону, мм;

- припуск

на сторону, мм;

![]() -

подовжня подача шліфувального кругу

на оберт деталі, мм/об,

-

подовжня подача шліфувального кругу

на оберт деталі, мм/об,

![]() ,

,

де

![]() - доля ширини кругу;

- доля ширини кругу;

![]() - ширина

шліфувального кругу, мм;

- ширина

шліфувального кругу, мм;

![]() -

коефіцієнт точності, який враховує час

на «виходжування», тобто шліфування

без поперечної подачі (при попередньому

шліфуванні

-

коефіцієнт точності, який враховує час

на «виходжування», тобто шліфування

без поперечної подачі (при попередньому

шліфуванні

![]() ;

при чистовому

;

при чистовому

![]() ).

).

При подвійному ході столу основний час на шліфування, хв.,

![]() ,

,

де

![]() - хвилинна подача, мм/хв.;

- хвилинна подача, мм/хв.;

![]() - поперечна

подача шліфувального кругу, мм/дв.

хід.

- поперечна

подача шліфувального кругу, мм/дв.

хід.

При безцентровому шліфуванні основний час визначають по формулі, хв.,

![]() ,

,

де q – кількість деталей, які шліфуються одночасно.

Основний час при плоскому шліфуванні торцем круга для верстатів, хв:

- із круглим столом

![]()

- із прямокутним столом

![]() ,

,

де n ст. – число обертів столу по паспорту, об/хв.;

![]() ст.

– швидкість руху столу по паспорту

верстата, м/хв..

ст.

– швидкість руху столу по паспорту

верстата, м/хв..

При плоскому шліфуванні периферією кругу основний час, хв.,

![]() ,

,

де

![]() - переміщення шліфувального кругу в

напрямку поперечної подачі, мм

- переміщення шліфувального кругу в

напрямку поперечної подачі, мм

![]() ,

,

де

![]() - сумарна довжина поверхонь деталей,

які шліфуються, мм;

- сумарна довжина поверхонь деталей,

які шліфуються, мм;

![]() мм

–довжина поздовжнього ходу столу, мм;

мм

–довжина поздовжнього ходу столу, мм;

![]() - сумарна

довжина деталей, встановлених на столі,

мм;

- сумарна

довжина деталей, встановлених на столі,

мм;

![]() - швидкість

руху деталі (столу), м/хв.;

- швидкість

руху деталі (столу), м/хв.;

![]() - поперечна

подача кругу, мм/хід

столу;

- поперечна

подача кругу, мм/хід

столу;

![]() - подача

на глибину на прохід (вертикальна

подача), мм.

- подача

на глибину на прохід (вертикальна

подача), мм.

При хонінгуванні основний час визначається по рівнянню, хв.,

![]() ,

,

де - тривалість хонінгування на зняття 0,01 мм припуску на сторону (в середньому для чавунних і стальних деталей становить 1,5 хв).

При прорізанні пазів і шпонкових канавок із використанням протяжок основний час визначається по рівнянню, хв.,

![]() ,

,

де

![]() – довжина отвору, який обробляється,

мм;

– довжина отвору, який обробляється,

мм;

![]() мм –

перебіг протяжки;

мм –

перебіг протяжки;

![]() –

довжина

направляючої частини протяжки, мм [6, с.

163-173; 11, с.221-236];

–

довжина

направляючої частини протяжки, мм [6, с.

163-173; 11, с.221-236];

![]() – довжина

ріжучої та калібрувальної частини

протяжки, мм [6, с. 163-173; 11, с.221-236];

– довжина

ріжучої та калібрувальної частини

протяжки, мм [6, с. 163-173; 11, с.221-236];

![]() – швидкість

робочого ходу, м/хв.

– швидкість

робочого ходу, м/хв.

Допоміжний

час

![]() — час, затрачуваний на різні дії, що

забезпечують виконання елементів

роботи, які відносяться до основного

часу, наприклад: на установку і зняття

деталі, на пуск і зупинку верстата, на

переключення режимів обробки в процесі

виконання операції, на проміри поверхонь

деталі або контроль якості та ін.

Допоміжний час може бути тим, який не

перекривається й тим, що перекривається.

Якщо допоміжні роботи виконуються не

в процесі обробки (наприклад, зняття

обробленої деталі й установка іншої

для обробки), то такий допоміжний час

називають тим, що не перекривається.

Якщо ж частина допоміжних робіт

здійснюється в процесі виконання

основної роботи, то ця частина допоміжного

часу називається тією, що перекривається.

При розрахунку норми часу враховують

лише ту частину допоміжного часу, що не

може бути перекрита машинним часом.

Допоміжний час розраховують відповідно

до діючих на даному підприємстві

нормативів, по емпіричних формулах або

на підставі хронометражних спостережень.

— час, затрачуваний на різні дії, що

забезпечують виконання елементів

роботи, які відносяться до основного

часу, наприклад: на установку і зняття

деталі, на пуск і зупинку верстата, на

переключення режимів обробки в процесі

виконання операції, на проміри поверхонь

деталі або контроль якості та ін.

Допоміжний час може бути тим, який не

перекривається й тим, що перекривається.

Якщо допоміжні роботи виконуються не

в процесі обробки (наприклад, зняття

обробленої деталі й установка іншої

для обробки), то такий допоміжний час

називають тим, що не перекривається.

Якщо ж частина допоміжних робіт

здійснюється в процесі виконання

основної роботи, то ця частина допоміжного

часу називається тією, що перекривається.

При розрахунку норми часу враховують

лише ту частину допоміжного часу, що не

може бути перекрита машинним часом.

Допоміжний час розраховують відповідно

до діючих на даному підприємстві

нормативів, по емпіричних формулах або

на підставі хронометражних спостережень.

Сума

основного часу

![]() і допоміжного часу

і допоміжного часу

![]() ,

що не перекривається, називається

оперативним часом

,

що не перекривається, називається

оперативним часом

![]() .

.

Оперативний час витрачається на виконання кожної операції й являє собою основну частину технічної норми.

Час технічного обслуговування затрачається робітником на зміну інструмента, на виправлення інструмента (наприклад, шліфувальних кругів), на регулювання та налагодження верстата й інші дії, пов'язані з відходом від робочого місця при виконанні заданої роботи.

Час

організаційного обслуговування

![]() включає витрати часу на відхід від

робочого місця протягом зміни (мащення

й чищення механізмів, розкладка і

складання інструменту на початку і

наприкінці зміни, прибирання робочого

місця).

включає витрати часу на відхід від

робочого місця протягом зміни (мащення

й чищення механізмів, розкладка і

складання інструменту на початку і

наприкінці зміни, прибирання робочого

місця).

Час технічного й організаційного обслуговування робочого місця встановлюють на підставі нормативів і в багатьох випадках визначають у відсотках (для механічної обробки 4-8 %) від оперативного часу (табл. 7.7).

Час

перерв

![]() на відпочинок регламентують законодавством

і обчислюють у відсотках до оперативного

часу. Для механічних цехів

на відпочинок регламентують законодавством

і обчислюють у відсотках до оперативного

часу. Для механічних цехів

![]() %

від оперативного часу. Штучний час

розраховують по формулі

%

від оперативного часу. Штучний час

розраховують по формулі

![]() ,

,

де

![]() —

коефіцієнти, які характеризують

відповідно час технічного обслуговування,

час організаційного обслуговування й

час на відпочинок (табл. 7.7).

—

коефіцієнти, які характеризують

відповідно час технічного обслуговування,

час організаційного обслуговування й

час на відпочинок (табл. 7.7).

У серійному виробництві при розрахунку норм часу на партію деталей необхідно враховувати підготовчо-заключний час.

Підготовчо-заключний

час

![]() затрачається робітником перед початком

обробки партії деталей або партії

складальних одиниць і після закінчення

завдання. До підготовчої роботи

відноситься:

затрачається робітником перед початком

обробки партії деталей або партії

складальних одиниць і після закінчення

завдання. До підготовчої роботи

відноситься:

-

одержання завдання;

-

ознайомлення з роботою;

-

налагодження устаткування, в тому числі установка спеціального пристосування.

До заключної роботи відноситься:

-

здача виконаної роботи;

-

зняття спеціального пристосування й ріжучого інструмента;

-

впорядкування устаткування і т.д.

Підготовчо-заключний час залежить від складності завдання, зокрема від складності налагодження устаткування, та не залежить від розміру партії.

Таблиця 7.7 – Доля допоміжного часу в оперативному

|

Вид технологічного процесу |

Доля допоміжного часу, |

|

1 |

2 |

|

Токарні роботи на верстатах із висотою центрів 200 мм |

6,5 |

|

Токарні роботи на верстатах із висотою центрів 400 мм |

7,2 |

|

Радіально-свердлильні роботи ( 35 мм ) |

4,3 |

|

Радіально-свердлильні роботи ( 55 мм ) |

4,4 |

|

Вертикально-свердлильні роботи |

4,0 |

|

Стругальні роботи |

9,0 |

|

Фрезерні роботи |

7,0 |

|

Зуборізні роботи |

8,0 |

|

Шліфувальні роботи |

9,0 |

|

Безцентрове шліфування |

12,0 |

|

Протяжні роботи |

7,0 |

|

Зварювально-наплавочні роботи |

10,0-16,0 |

|

Металізаційні роботи |

15,0 |

|

Правка |

7,0 |

|

Осадка, роздача, вдавлювання |

20,0 |

|

Гальванічні роботи |

10,0-14,0 |

|

Термообробка |

5,0 |

|

Електроіскрове нарощування |

15,0 |

У масовому виробництві в силу повторюваності однієї й тієї ж операції необхідності в роботах, виконуваних у підготовчо-заключний час, немає.

В одиничному виробництві підготовчо-заключний час включається в штучний час.

У серійному виробництві норму часу на обробку партії деталей розраховують по формулі

![]() ,

,

де

![]() — розмір партії.

— розмір партії.

Штучний час і підготовчо-заключний час на виконання операції над однією деталлю утворять норму штучно-калькуляційного часу

![]() .

.

На основі норм часу визначають розцінки виконуваних операцій, розраховують необхідну кількість устаткування для виконання програми, здійснюють планування виробничого процесу.