Міністерство освіти і науки України

Житомирський державний технологічний університет

Кафедра МВ і С

Група ТМ-131

Контрольна робота з курсу:

механоскладальні дільниці та цехи

Виконав: Камнєв Д.Ю.

Перевірив: Лоєв В.Ю.

Міністерство освіти і науки України

Житомирський державний технологічний університет

Кафедра МВ і С

Група ТМ-131

Пояснювальна записка до контрольної роботи з курсу:

механоскладальні дільниці та цехи

Виконав: Камнєв Д.Ю.

Перевірив: Лоєв В.Ю.

Зміст

1. Завдання на проектування

2. Вихідні дані для проектування

3. Визначення серійності виробництва

4. Розрахунок необхідної кількості верстатів

5. Розрахунок чисельності працівників

6. Визначення необхідних площ

1. Завдання на проектування

Деталь типу тіло обертання - вал-шестерня, призначена для передачі крутного моменту в редукторі, має дві шийки під підшипники, шестерню і шпонковий паз на вхідному кінці.

Річна програма випуску деталі-представника N1 = 21500 шт/рік

Дві інші деталі програми, на які технологічний процес не розробляється, - корпус2 та корпус 3.

Річна програма випуску 2-х деталей програми:

- корпусу: N2 = 21500 шт/рік;

- корпусу: N3 = 21500 шт/рік.

2. Вихідні дані для проектування

Маршрутний технологічний процес обробки деталі-представника подано далі:

|

Номер |

Назва операції |

Зміст операції |

Тип і модель обладнання |

|

005

|

Фрезерно-центрувальна |

Одночасне фрезерування торців заготовки Зацентрування заготовки з двох боків |

Фрезерно-центрувальний верстат МР-71 |

|

010 |

Токарна |

Чорнове і чистове обточування заготовки (звичайно з двох встановлень) |

Токарно-гвинторізний верстат 16Б05А |

|

015 |

Круглошліфувальна |

Попереднє шліфування шийок і вхідного кінця вала |

Круглошліфувальний верстат 3М153 |

|

020 |

Фрезерна |

Фрезерування шпонкового пазу |

Вертикально-фрезерний верстат 6Р11 |

|

025 |

Зубофрезерна |

Фрезерування зубців |

Зубофрезерний верстат 5К310 |

|

030 |

Зубошевінгувальна |

Шевінгування зубців шестерні |

Зубошевінгувальний верстат 5702 |

|

035 |

Термічна обробка |

Гартування в маслі і відпуск |

|

|

040 |

Круглошліфувальна |

Остаточне шліфування шийок |

Круглошліфувальний верстат 3М153 |

|

045 |

Зубошліфувальна |

Шліфування зубців шестерні |

Зубошліфувальний верстат 5В833 |

Встановлені при розробці технологічного процесу норми часу для кожної з операцій механічної обробці 1-єї деталі-представника наведені в таблиці 1.

Таблиця 1. Норми часу на операції механічної обробки деталі-представника

|

№ |

Операція |

Верстат |

ТШТ.К., хв |

|

005 |

Фрезерно-центрувальна |

МР-77 |

2,78 |

|

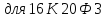

010 |

Токарна з ЧПК |

16К20Ф3 |

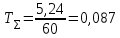

5,24 |

|

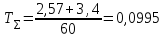

015 |

Круглошліфувальна |

3М153 |

2,57 |

|

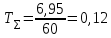

020 |

Фрезерна |

6Р11 |

6,95 |

|

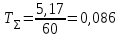

025 |

Зубофрезерна |

5К310 |

5,17 |

|

030 |

Зубошевінгувальна |

5702 |

4,67 |

|

035 |

Термічна обробка |

|

|

|

040 |

Круглошліфувальна |

3М153 |

3,4 |

|

045 |

Зубошліфувальна |

5В833 |

1,77 |

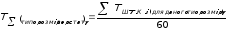

Трудомісткість обробки 1-єї деталі-представника по кожній і-тій операції:

,

(верстато-год)

,

(верстато-год)

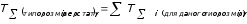

Сумарна трудомісткість обробки 1-єї деталі-представника на кожному з типорозмірів верстату визначається як сума трудомісткостей обробки по всім операціям, що виконуються на даному типорозмірі верстату:

,

(верстато-год)

,

(верстато-год)

або

де

- штучно-калькуляційний час виконанняі-ї

операції (табл. 1).

- штучно-калькуляційний час виконанняі-ї

операції (табл. 1).

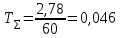

Визначимо трудомісткість для кожного типорозміру обладнання:

:

:

(верстато-годин);

(верстато-годин);

(верстато-годин);

(верстато-годин);

:

: (верстато-годин);

(верстато-годин);

:

: (верстато-годин);

(верстато-годин);

:

:

(верстато-годин);

(верстато-годин);

:

:

(верстато-годин);

(верстато-годин);

:

: (верстато-годин);

(верстато-годин);

Результати обчислень зведемо до таблиці 3.

Деталь,

на яку розроблявся технологічний процес,

є типовим представником групи деталей,

що виготовляються в проектованому цеху.

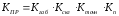

Розрахунок ведеться за приведеною

програмою на основі базової маршрутної

технології деталі-представника, а

трудомісткість по переробкам для деталей

програми визначається згідно коефіцієнтів

приведення, які враховують різницю в

трудомісткості від маси ( ),

серійності (

),

серійності ( ),

точності (

),

точності ( ).

).

Загальний коефіцієнт приведення розраховуємо за формулою:

Значення коефіцієнтів приведення для деталей даного цеху вказано в таблиці 2:

Таблиця 2. Коефіцієнти приведення деталей програми

|

№ п/п |

Позначення деталі |

Назва деталі |

Коефіцієнт приведення |

Загальний коефіцієнт

| |||

|

|

|

|

| ||||

|

1 |

30.05.25 |

Вал-шестерня |

1 |

1 |

1 |

1 | |

|

2 |

30.12.04 |

Вал-шестерня 2 |

1,1 |

1 |

1.05 |

1,155 | |

|

3 |

30.20.08 |

Вал-шестерня 3 |

1,2 |

1 |

1,0 |

1,2 | |

Трудомісткість деталей, на які технологічний процес не розробляється, визначається множенням трудомісткості базової деталі на відповідний коефіцієнт приведення:

;

;

.

.

Результати зведені в таблицю 3.

Таблиця 3. Трудомісткості обробки всіх деталей програми

|

№ п/п |

Назва деталі |

Трудомісткість деталі, верстато-годин |

Річна прог-рама, шт. | ||||||||

|

Зага-льна

|

Т МР−77 |

Т16К20Ф3 |

Т3М153 |

Т6P11 |

Т5К310

|

Т

|

Т |

| |||

|

1 |

Вал-шестерня |

0,438 |

0,046 |

0,087 |

0,0995 |

0,012 |

0,086 |

0,078 |

0,0295 |

21500 | |

|

2 |

Вал-шестерня 2 |

0,5051 |

0,053 |

0,1 |

0,1149 |

0,0139 |

0,0993 |

0,09 |

0,034 |

21500 | |

|

3 |

Вал-шестерня 3 |

0,5254 |

0,055 |

0,1044 |

0,1194 |

0,0144 |

0,1032 |

0,0936 |

0,0354 |

21500 | |

|

|

У = |

1,4685 |

0,154 |

0,2914 |

0,3338 |

0,0403 |

0,2885 |

0,2616 |

0,0989 |

64500 | |

спрощено для загальних трудомісткостей по типам обладнання:

|

Трудомісткість, верстато-годин |

Річна програма, шт/рік | ||||||||

|

Загальна

|

Т МР−77

|

Т16К20Ф3

|

Т3М153

|

Т6P11

|

Т5К310

|

Т

|

Т

|

| |

|

1,4685 |

0,154 |

0,2914 |

0,3338 |

0,0403 |

0,2885 |

0,2616 |

0,0989 |

64500 | |