- •Министерство образования и науки Украины

- •Содержание

- •Введение

- •1 Построение планов механизма и определение траекторий точек методом засечек

- •2 Определение скоростей точек и угловых скоростей звеньев механизма методом планов

- •3 Особенности построения планов скоростей для кулисных механизмов

- •4 Определение ускорений точек и угловых ускорений звеньев механизма методом планов

- •5 Особенности построения планов ускорений для кулисных механизмов

- •6 Пример кинематического анализа рычажного механизма

- •6.1 Исходные данные

- •6.2 Планы механизма

- •6.3 Планы скоростей

- •6.4 План ускорений

- •Приложение а Планы скоростей элементарных механизмов II класса

- •Приложение б Планы ускорений элементарных механизмов II класса

- •Список рекомендованной литературы

- •Кінематичний аналіз важiльних механізмів методом планів

- •84313, М. Краматорськ, вул. Шкадінова, 72

Министерство образования и науки Украины

Донбасская государственная машиностроительная академия

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению расчетно-графических и контрольных работ

по дисциплинам «Теория механизмов и машин» и

«Прикладная механика»

для студентов всех специальностей

дневного и заочного обучения

КИНЕМАТИЧЕСКИЙ АНАЛИЗ РЫЧАЖНЫХ МЕХАНИЗМОВ

МЕТОДОМ ПЛАНОВ

Перезатверджено

на засiданнi

методичноi

ради факультету ПiМОТ

протокол №6 вiд

20.02.2012

Краматорск

2007

УДК 621.01

Методические указания к выполнению расчетно-графических и контрольных работ по дисциплинам «Теория механизмов и машин» и «Прикладная механика» для студентов всех специальностей дневного и заочного обучения. Кинематический анализ рычажных механизмов методом планов / Сост.: В.А. Загудаев, В.Е. Шоленинов. – Краматорск: ДГМА, 2007. – 68 с.

В методических указаниях изложена методика исследования кинематических параметров рычажных механизмов методом планов, рассмотрены особенности определения скоростей и ускорений в различных механизмах II класса, приведены примеры кинематического анализа механизмов.

Составители: Загудаев В.А., доц., к.т.н.

Шоленинов В.Е., асс.

Отв. за выпуск Карнаух С.Г.

Содержание

Введение……………………………………………………………….4

1 Построение планов механизма и определение траекторий

точек методом засечек 4

2 Определение скоростей точек и угловых скоростей звеньев механизма методом планов 12

3 Особенности построения планов скоростей для кулисных

механизмов 23

4 Определение ускорений точек и угловых ускорений звеньев механизма методом планов 28

5 Особенности построения планов ускорений для кулисных

механизмов 36

6 Пример кинематического анализа рычажного механизма 42

6.1 Исходные данные 42

6.2 Планы механизма 42

6.3 Планы скоростей 43

6.4 Планы ускорений 48

Приложение А. Планы скоростей элементарных механизмов

II класса 52

Приложение Б. Планы ускорений элементарных механизмов

II класса 59

Список рекомендованной литературы 64

Введение

Для расчета и проектирования разного рода машин, в основу которых положены шарнирные механизмы, необходимо знать траектории, описываемые их характерными точками, а также величины и направления скоростей и ускорений, возникающих у этих точек в различных положениях механизмов. Кинематическое исследование механизмов можно проводить аналитическими и графическими методами. Рассмотрим наиболее простой и наглядный графический метод определения траекторий, скоростей и ускорений точек и звеньев, широко применяемых в машинах шарнирных механизмов II класса.

1 Построение планов механизма и определение траекторий точек методом засечек

Вид траекторий точек механизма часто определяет его практическое применение. Графическое определение траекторий производится методом засечек. Он позволяет определить положения всех точек механизма, соответствующие принятым положениям ведущего звена (чаще всего кривошипа) и, таким образом, произвести разметку траекторий точек механизма.

При изучении движения звеньев механизма вместо его конструктивного изображения обычно составляется кинематическая схема механизма, которая является его кинематической моделью и строится в выбранном масштабе с точным соблюдением всех тех размеров и форм, от которых зависит взаимное движение звеньев. Все лишнее, не характерное для движения звеньев, должно быть исключено из кинематической схемы механизма, чтобы не усложнять чертежа. Таким образом, для определения положений звеньев и траекторий точек механизма необходимо построить его кинематическую схему, которая при графическом исследовании должна быть выполнена в строго определенном масштабе.

В теории механизмов и машин пользуются понятием вычислительного масштаба, или так называемого масштабного коэффициента, имеющего определенную размерность. Масштабным коэффициентом некоторой физической величины называется отношение действительного значения данной величины в свойственных ей единицах к длине отрезка в миллиметрах, изображающего эту величину на чертеже. Масштабные коэффициенты позволяют переходить от отрезков на чертеже к действительным значениям изображаемых ими физических величин (перемещений, скоростей, ускорений, сил и т.д.) и наоборот. Чтобы получить действительное значение искомой величины и ее размерность, необходимо взятый из чертежа отрезок в миллиметрах, изображающий эту величину, умножить на соответствующий масштабный коэффициент, и, наоборот, чтобы найти длину отрезка, которым необходимо показать данную физическую величину на чертеже, надо действительное численное значение этой величины разделить на соответствующий масштабный коэффициент.

Например, при построении кинематических схем механизмов в ТММ применяется не масштаб М, а масштабный коэффициент длины l, который показывает число метров натуры, содержащееся в 1 мм схемы. Следовательно,

![]() ,

,

где lAB - действительная длина некоторого звена АВ механизма, м;

(АВ) - изображение этого звена на схеме, мм.

Переход от масштабного коэффициента длины l к чертежному масштабу М и наоборот осуществляется по следующим формулам:

![]() ;

;

![]() ,

,

![]() .

.

Так,

если обычный чертежный масштаб равен

М 1:2,

то

![]()

![]() ,

и надо читать: 0,002 м

в 1 мм

чертежа; если М 1:5,

то

,

и надо читать: 0,002 м

в 1 мм

чертежа; если М 1:5,

то

![]()

![]() ,

и т.д. Например, отрезок (АВ)=100 мм

в масштабе длины

,

и т.д. Например, отрезок (АВ)=100 мм

в масштабе длины

![]()

![]() дает действительный размер

lAB=1000,005=0,5 м.

дает действительный размер

lAB=1000,005=0,5 м.

При выполнении построений кинематических схем механизмов желательно выбирать такой l, который соответствовал бы одному из стандартных чертежных масштабов М (табл. 1).

Таблица 1 – Стандартные чертежные масштабы

|

М |

5:1 |

2:1 |

1:1 |

1:2 |

1:2,5 |

1:4 |

1:5 |

1:10 |

|

l

,

|

210-4 |

510-4 |

110-3 |

210-3 |

2,510-3 |

410-3 |

510-3 |

110-2 |

Для решения задачи о положениях звеньев механизма должны быть заданы кинематическая схема механизма и функция перемещений ведущего звена механизма. Схема механизма и размеры всех его звеньев определяются в результате кинематического синтеза механизма, исходя из требований того технологического процесса, для выполнения которого предполагается использовать этот механизм. При кинематическом исследовании механизмов в первом приближении будем предполагать движение его ведущего звена равномерным.

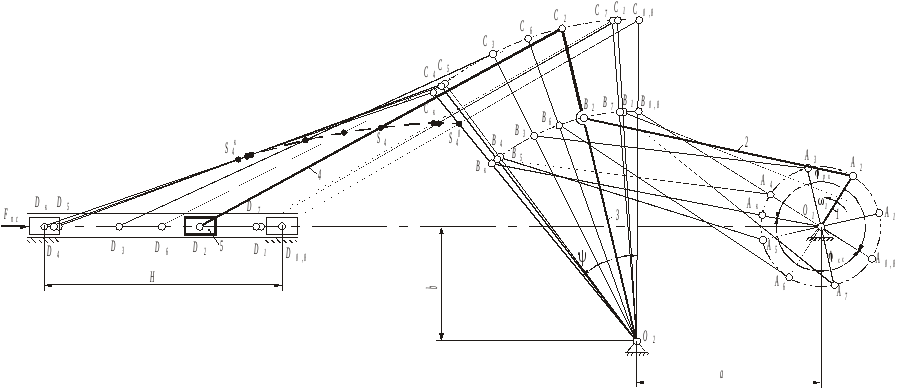

Определение

траекторий и их разметку проведем

методом засечек на примере шестизвенного

механизма, показанного на рис.1. Зная

размеры всех звеньев механизма (![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ),

а также конструктивные размеры a

и b,

изображаем механизм в положении (выделено

на рисунке жирными линиями), соответствующем

заданному положению входного звена 1,

в выбранном масштабе l.

Для этого все размеры механизма необходимо

перевести в масштаб делением на l:

),

а также конструктивные размеры a

и b,

изображаем механизм в положении (выделено

на рисунке жирными линиями), соответствующем

заданному положению входного звена 1,

в выбранном масштабе l.

Для этого все размеры механизма необходимо

перевести в масштаб делением на l:

![]() ,

мм;

,

мм;

![]() , мм;

, мм;

![]() ,

мм

и т.д.

,

мм

и т.д.

Взаимное расположение звеньев движущегося механизма все время меняется, но в каждый данный момент времени положение каждого из них является вполне определенным. Графическое изображение кинематической схемы механизма, соответствующее заданному положению его входного звена, называется планом механизма. Ряд последовательных планов механизма, построенных для моментов времени, следующих друг за другом, позволяет наглядно проследить за движением данного механизма.

![]()

Рисунок 1 – Планы положений рычажного механизма

Для

построения планов механизма, изображенного

на рис. 1,

зададимся разметкой траектории точки

А

кривошипа 1,

вращающегося вокруг оси О1

с постоянной угловой скоростью

![]() .

Траекторией этой точки является

окружность радиуса О1А

с центром в точке О1.

Обычно отмечают 8…30

положений точки А.

Разметку необходимо выполнять так,

чтобы в неё попали крайние положения

механизма (когда звенья О1А

и АВ

находятся на одной прямой, а выходное

звено 5

может двигаться только в одном

направлении). При этом

.

Траекторией этой точки является

окружность радиуса О1А

с центром в точке О1.

Обычно отмечают 8…30

положений точки А.

Разметку необходимо выполнять так,

чтобы в неё попали крайние положения

механизма (когда звенья О1А

и АВ

находятся на одной прямой, а выходное

звено 5

может двигаться только в одном

направлении). При этом

![]() и

и

![]() (см. рис.1). За начало отсчета следует

принимать одно из крайних положений

механизма, определив предварительно

углы поворота кривошипа для рабочего

(см. рис.1). За начало отсчета следует

принимать одно из крайних положений

механизма, определив предварительно

углы поворота кривошипа для рабочего

![]() и холостого

и холостого

![]() ходов, причем

ходов, причем

![]() .

Отсчет положений необходимо вести в

направлении вращения кривошипа.

.

Отсчет положений необходимо вести в

направлении вращения кривошипа.

Будем

полагать, что в механизме, изображенном

на рис.1, основные исследования проводятся

для ползуна 5.

Тогда для рассматриваемого механизма

можно принять равномерную разметку

(разбивку) траектории точки А.

За нулевое (начальное) положение А0

принимаем положение кривошипа в конце

холостого, начале рабочего хода (когда

звенья механизма занимают крайнее

правое положение). На рабочем ходу

выходное звено 5

преодолевает силу полезного сопротивления

![]() (движение ползуна справа налево).

Положение А0

определяется следующим образом.

(движение ползуна справа налево).

Положение А0

определяется следующим образом.

Очевидно,

что при движении механизма звено 3

будет совершать вращательное движение

вокруг оси О2

(точнее, качаться с некоторым углом

размаха

![]() ),

поэтому траекториями точек В

и С

коромысла 3

будут дуги окружностей с радиусами,

соответственно, О2В

и О2С.

Из центра О2

опишем эти дуги. Затем из центра О1

раствором циркуля, равным (АВ-О1А),

сделаем засечку на дуге радиуса О2В.

Полученная точка В0

определяет крайнее правое положение

коромысла О2С.

Проведя из точки В0

через точку О1

прямую до пересечения с траекторией

точки А,

получим точку А0.

Она и определяет начальное положение

механизма, которое иногда называют

”мертвым” положением, т.к. при переходе

кривошипа через это положение происходит

мгновенная остановка и смена направлений

движения всех остальных звеньев

механизма, в том числе и ползуна 5.

Нетрудно понять, что для определения

другого “мертвого” (конечного) положения

механизма необходимо из центра О1

сделать засечку раствором циркуля,

равным (АВ+О1А),

на той же дуге радиуса О2В.

Полученная точка Вк

определяет крайнее левое положение

коромысла О2С.

Соединив Вк

с О1

прямой линией, найдем Ак

как точку пересечения этой линии с

траекторией точки А.

),

поэтому траекториями точек В

и С

коромысла 3

будут дуги окружностей с радиусами,

соответственно, О2В

и О2С.

Из центра О2

опишем эти дуги. Затем из центра О1

раствором циркуля, равным (АВ-О1А),

сделаем засечку на дуге радиуса О2В.

Полученная точка В0

определяет крайнее правое положение

коромысла О2С.

Проведя из точки В0

через точку О1

прямую до пересечения с траекторией

точки А,

получим точку А0.

Она и определяет начальное положение

механизма, которое иногда называют

”мертвым” положением, т.к. при переходе

кривошипа через это положение происходит

мгновенная остановка и смена направлений

движения всех остальных звеньев

механизма, в том числе и ползуна 5.

Нетрудно понять, что для определения

другого “мертвого” (конечного) положения

механизма необходимо из центра О1

сделать засечку раствором циркуля,

равным (АВ+О1А),

на той же дуге радиуса О2В.

Полученная точка Вк

определяет крайнее левое положение

коромысла О2С.

Соединив Вк

с О1

прямой линией, найдем Ак

как точку пересечения этой линии с

траекторией точки А.

Разметим 8 равностоящих положений точки А от А0 в сторону вращения кривошипа 1. Затем, делая на дуге радиуса О2В засечки из всех точек Аi (i=1, 2, 3, … , 8) раствором циркуля, равным АВ, разметим траекторию точки В. Проводя через каждую точку Вi лучи О2Вi до пересечения с дугой радиуса О2С, разметим траекторию точки С, причем каждый из этих лучей показывает соответствующее положение коромысла 3. И, наконец, засечками из всех точек Сi раствором циркуля, равным СD, разметим прямолинейную траекторию точки D ползуна 5, движущегося в прямолинейных горизонтальных направляющих. Значения перемещений Si точки D (ход ползуна) в метрах, отсчитываемые от нулевого положения точки D0, заносим в табл. 2, где Si=(D0Di )l, (например, S3=(D0D3)l и т.д.). Если последовательно соединить прямыми линиями все размеченные точки Аi, Вi, Сi, Di, имеющие одинаковые индексы, то можно получить 8 планов механизма, соответствующих 8 равноотстоящим (через 45 ) положениям кривошипа О1А, которые нумеруют А1, А2, А3, … , А8 в направлении его вращения. Аналогичным путем можно построить план механизма для любого заданного положения входного звена. Кроме того, имея разметку характерных точек механизма, можно построить траекторию любой точки данного механизма.

Траектории

различных точек шатунов, т.е. звеньев

со сложным движением (на рис. 1 это

звенья 2

и 4),

называются шатунными

кривыми. Они

имеют самую разнообразную форму, и

вследствие этого часто используются в

специальных машинах, например в

картофелекопалках, сеноворошилках,

тестомесилках и т.п. В качестве примера

на рис. 1

построена шатунная кривая

![]() ,

которая представляет собой траекторию

движения центра масс S4

шатуна 4.

Для её построения необходимо по имеющейся

разметке точек С

и D

(рис.1)

показать все положения звена СD

и на каждом из них отметить точки

,

которая представляет собой траекторию

движения центра масс S4

шатуна 4.

Для её построения необходимо по имеющейся

разметке точек С

и D

(рис.1)

показать все положения звена СD

и на каждом из них отметить точки

![]() .

Геометрическое место этих точек и дает

искомую шатунную кривую точки S4.

.

Геометрическое место этих точек и дает

искомую шатунную кривую точки S4.

По имеющейся разметке траектории можно достроить диаграмму перемещений S() для любой точки механизма в координатах: перемещение S – угол поворота кривошипа (отсчитываемый от его нулевого положения). График S() дает функцию изменения положений рассматриваемой точки (или звена) от положения входного звена, выраженную графически. Поэтому зависимость S() часто называют функцией положения.

Построим

диаграмму S()

перемещения ползуна 5

рассматриваемого механизма. Для этого

выбираем прямоугольную систему координат

![]() (рис. 2)

и задаемся удобными величинами отрезков

(0-8)

и

(рис. 2)

и задаемся удобными величинами отрезков

(0-8)

и

![]() в миллиметрах, которые в масштабе

изображают, соответственно, угол, равный

2

и отвечающий одному обороту кривошипа

1,

и полный ход H

ползуна 5,

причем

в миллиметрах, которые в масштабе

изображают, соответственно, угол, равный

2

и отвечающий одному обороту кривошипа

1,

и полный ход H

ползуна 5,

причем

![]() ,

м.

,

м.

S=...

V=...

=...

t=...

a=...

![]()

![]()

![]() =...

=...![]()

![]()

![]()

Рисунок 2 – Диаграммы движения ползуна 5

Тогда масштабные коэффициенты углов поворота кривошипа и перемещения ползуна будут, соответственно, равны:

![]() ,

,

![]() ;

; ![]() ,

,

![]() .

.

Отрезок

(0-8)

разбиваем на 8

(по числу положений кривошипа) равных

частей: (0-1),

(1-2),

(2-3)

и т.д., соответствующих равным углам

поворота кривошипа (в данном случае 45

). Найденные

ранее значения перемещений Si

ползуна для каждого из положений

кривошипа переводим в масштаб S:

![]() мм,

и откладываем полученные отрезки

мм,

и откладываем полученные отрезки

![]() из соответствующих точек оси абсцисс1, 2, 3, …

, 8

в виде ординат (S1),

(S2),

(S3),

… ,

(S8).

Соединяя концы этих отрезков плавной

кривой, получаем искомую диаграмму

S().

При равенстве масштабных коэффициентов

из соответствующих точек оси абсцисс1, 2, 3, …

, 8

в виде ординат (S1),

(S2),

(S3),

… ,

(S8).

Соединяя концы этих отрезков плавной

кривой, получаем искомую диаграмму

S().

При равенстве масштабных коэффициентов

![]() построение диаграммы упрощается. О

построении диаграмм скорости и ускорения

ползуна 5,

показанных на рис. 2, будет сказано

ниже.

построение диаграммы упрощается. О

построении диаграмм скорости и ускорения

ползуна 5,

показанных на рис. 2, будет сказано

ниже.

В случае построения диаграммы перемещений для точки, имеющей криволинейную траекторию, например для точки S4, задаются прямоугольной системой координат x-y с началом в нулевом положении точки, проектируют на эти координаты перемещения точки, отсчитывая их от нулевого положения, и по полученным проекциям перемещений строят два графика Sx() и Sy() описанным выше способом.

При

равномерном вращении кривошипа по оси

абсцисс (рис. 2) одновременно можно

отсчитывать и время t,

т.е. график S()

является также и функцией S(t),

но в другом масштабе

![]() ,

который легко определяется на основании

того, что при равномерном вращении

кривошипа время

,

который легко определяется на основании

того, что при равномерном вращении

кривошипа время

![]() .

Относя постоянную

.

Относя постоянную

![]() в масштаб, получаем:

в масштаб, получаем:

![]() ,

,

![]() .

.

Выше был рассмотрен механизм, для которого можно задаваться равномерной разметкой траектории ведущей точки А, поскольку у этого механизма величины рабочего рх и холостого хх углов поворота кривошипа отличаются незначительно. Однако существуют механизмы, для которых приходится применять разный шаг разметки траектории ведущей точки на участках рабочего и холостого ходов. На рис.5, a показана кинематическая схема механизма поперечно-строгального станка, для которого желательно брать разный шаг разметки траектории точки А кривошипа 1 на участках рабочего рх и холостого хх углов поворота кривошипа вследствие большой разницы величин этих углов. Из рисунка видно, что для нахождения угла рх, на который должен повернуться кривошип 1, чтобы звено 5 переместилось на величину рабочего хода H, и угла хх, соответствующего обратному ходу звена 5, необходимо из точки О2 провести касательные к окружности радиуса О1А. Эти касательные отображают крайние положения кулисы 3, качающейся вокруг оси О2 с углом размаха . В этих положениях кривошип располагается перпендикулярно кулисе.

В данном случае каждый из углов рх и хх делится на одинаковое (или разное) число равных частей, соответствующих шагу разметки, разной для рх и хх. Полученные положения ведущей точки кривошипа размечаются по направлению вращения кривошипа. По принятой разметке ведущей точки определяются и размечаются траектории остальных точек механизма описанным выше методом засечек.