Название дисциплины: “Гидро- и пневмотранспорт в отрасли”

Предусмотрено 36 часов аудиторных занятий, из них 18 часов лекций и 18 часов лабораторных работ. В конце курса зачет.

Литература:

Спиваковский А.О., Дьячков В.К. Транспортирующие машины. – М.: Машиностроение, 1983.

Драгилев А.И., Дроздов В.С. Энергетическое транспортное и санитарно-техническое оборудование пищевых предприятий. – М.: Колос, 1994.

Островский Г.М. Пневматический транспорт сыпучих материалов в химической промышленности. – Л.: Химия, 1984.

Смолдырев А.Е., Сафонов Ю.К. Трубопроводный транспорт концентрированных гидросмесей. – М.: Машиностроение, 1989.

А.И. Барышев, В.А. Будишевский, Н.А. Скляров, А.А. Сулима, А.Н. Ткачук. Расчеты и проектирование транспортных средств непрерывного действия. – Донецк.: Норд-пресс, 2005.

ВВЕДЕНИЕ

ПНЕВМО- И ГИДРОТРАНСПОРТ (пневматический и гидравлический транспорт), виды трубопроводного транспорта для перемещения сыпучих материалов (реже - штучных грузов) под действием транспортирующего агента - газа или жидкости соответственно.

В химической, нефтехимической, нефтеперерабатывающей, пищевой и др. отраслях промышленности наиболее широко используется пневмотранспорт, причем не только для перемещения материалов, но и как составная часть технологических установок для осуществления химических, тепловых, массо- и ионообменных процессов в системах газ - твердое тело.

Преимущества пневмотранспорта перед др. видами транспорта - простота, высокая производительность и надежность, возможность полной автоматизации, хорошие санитарно- гигиенические условия труда и безопасность труда.

Наиболее распространенный транспортирующий агент - воздух, но по технологическим соображениям могут использоваться и др. газы, например азот - для транспортирования пожаро- и взрывоопасных материалов. Воздействие транспортирующего газа на сыпучий материал может быть прямым или косвенным. В первом случае транспортирование материалов осуществляют в потоке газа за счет перепада давления. Во втором случае транспортируемый материал перемещается ("течет") по аэрожелобам и аппаратам в псевдоожиженном (аэрируемом) состоянии под действием силы тяжести. Сочетание прямого и косвенного воздействия транспортирующего газа на материал используют при пневмотранспорте в плотном слое (когда сыпучая масса с высокой концентрацией твердой фазы перемещается в виде столба, или "пористого поршня"). При помощи пневматического транспорта перемещают: аммиачную селитру (гранулированную), цемент, суперфосфат (гранулированный), арахис (шелушеный), гречиху, пшеницу, какао бобы и др.

Недостатки пневмотранспортных установок: высокий удельный расход энергии, изнашивание трубопроводов, ограничение размеров транспортируемого груза, прилипание влажных грузов к стенкам трубопровода и др. элементам.

В гидротранспорте, используемом реже, чем пневмотранспорт, транспортирующим агентом служит преимущественно вода. При этом можно перемещать только те материалы, которые с ней не взаимодействуют. Конструкции узлов и элементов, схемы и методы их расчета для пневмотранспортных и гидротранспортных установок аналогичны. Достоинство гидротранспорта (те же что и при пневмотранспорте) + высокая производительность и скорость транспортирования больших масс материалов, и т.д.

Основные недостатки (те же что и при пневмотранспорте) + относительно большой расход воды, необходимость сложных устройств для отделения сыпучего материала от воды, измельчение груза и т.д. Гидротранспорт применяют главным образом для перемещения больших количеств тяжелых материалов (например, песка) или когда гидротранспорт выполняет какую-либо дополнительную функцию (гидротранспортирование свеклы).

Гидротранспорт

Установка гидравлического транспорта классифицируется по следующим признакам:

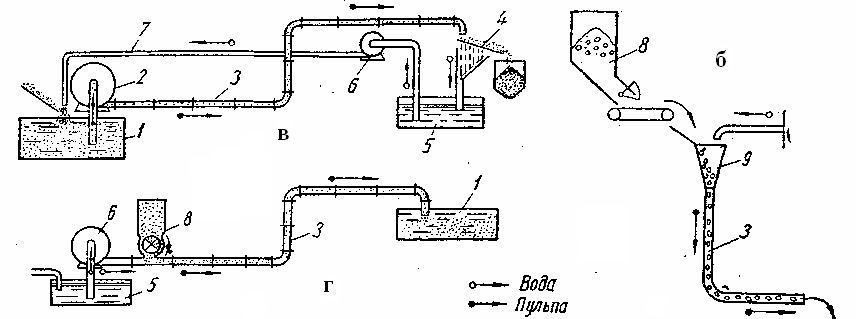

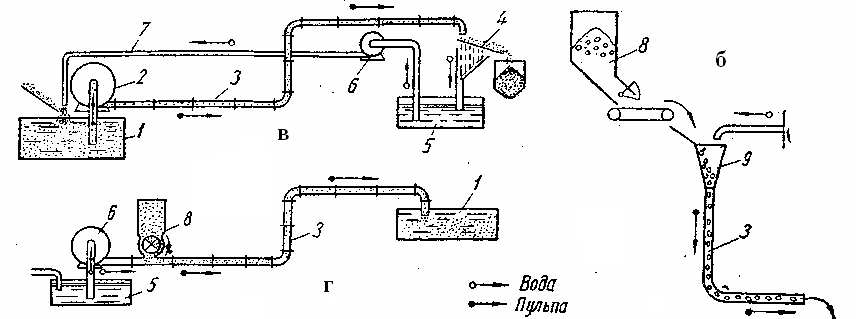

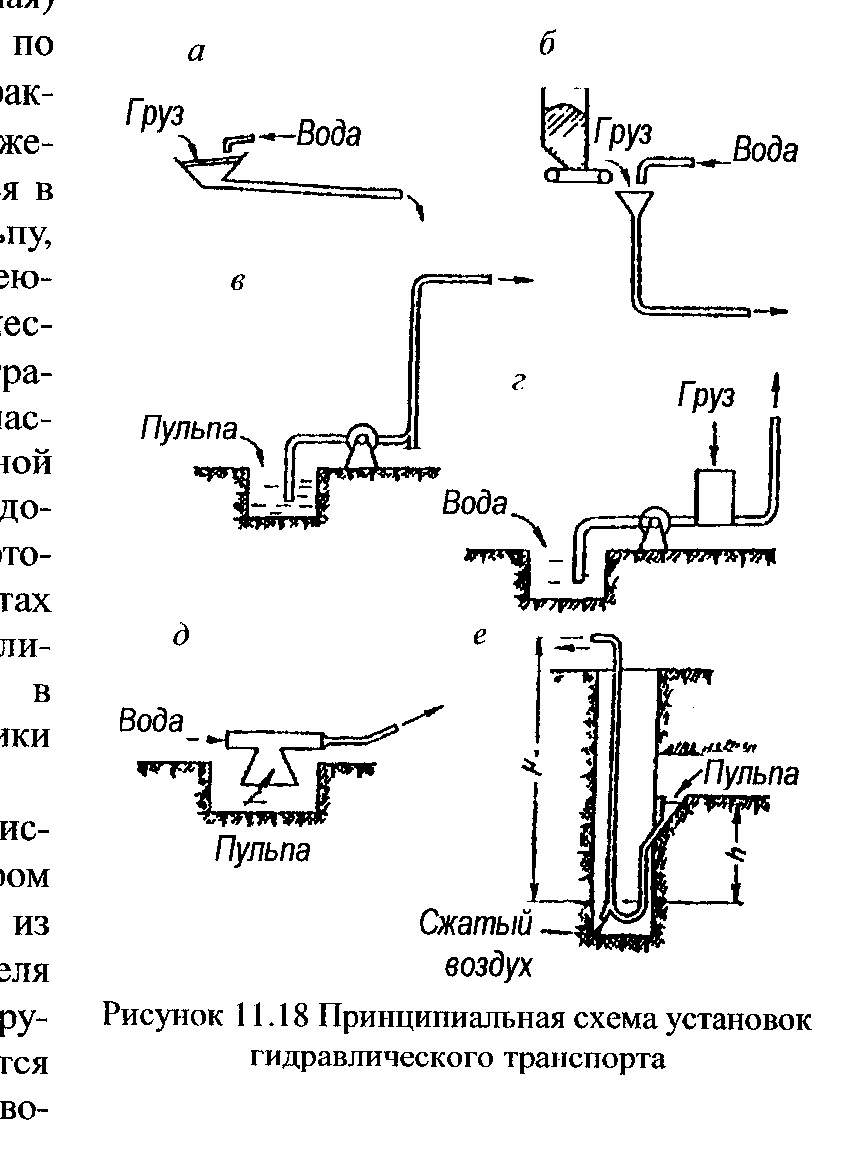

по роду используемой энергии - «безнапорные» (самотечные), в которых транспортирование груза осуществляется под действием сил тяжести по открытому жёлобу, установленному под углом к горизонту (рис. 1, а), «напорные» (с естественным - рис. 1, б или искусственным напором рис. 1, в, г, д, е), когда груз (пульпа) движется по трубопроводу под давлением;

по способу создания искусственного напора:

- с помощью насоса (рис. 1, в);

- с помощью насоса и питателя (рис. 1, г);

- с гидроэлеватором (рис. 1, д), в котором вакуум в загрузочной воронке и напор в трубопроводе создаёт струя воды;

- с эрлифтом (рис. 1, е), в котором подъём груза на высоту H происходит в результате того, что в левую часть подают сжатый воздух и груз поднимается из-за разности веса аэрированной и загружаемой пульпы.

по величине напора - низконапорные (до 30...70 м. вод. ст.), среднего напора (70-160 м. вод. ст.), высоконапорные (до 400 м. вод. ст.);

по времени работы на одном месте - стационарные и передвижные.

Безнапорная (самотёчная) система (рис. 1, а) проста по конструкции. Груз мелкой фракции поступает в открытый желоб из бункера и смешивается в желобе с водой, образуя пульпу, которая течет по желобу, имеющему уклон 0,02...0,06. В местах поворота трассы для устранения заторов и сообщения частицам груза дополнительной энергии устанавливаются дополнительные сопла, через которые подаётся вода. А в местах разветвления трассы для регулирования поступления груза в различные приёмники устанавливаются шиберы.

В гидротранспортной системе с естественным напором (рис. 1, б) насыпной груз из бункера с помощью питателя подаётся в приемную часть трубопровода, который уносится потоком быстродвижущейся воды в направлении транспортирования.

Рис. 1. Схемы гидротранспортных установок:

1 - резервуар для пульпы; 2 - пульпонасос; 3 - пульпопровод; 4 - грохот для водоотделения; 5 - резервуар для воды; 6 - насос для воды; 7 - водопровод; 8 - бункер с питателем; 9 - смесительная воронка.

В гидротранспортных системах, в которых напор создается насосом, может быть два варианта, когда насос подает готовую пульпу в направлении транспортирования (рис. 1, в) или же насос подает чистую воду, создавая необходимый напор, а насыпной груз подается питателем в трубопровод в удобном для этого месте (рис. 1, г).

Преимущество установки по схеме рис. 1, в состоит в отсутствии довольно сложного питающего устройства, по схеме рис. 1, г - в упрощении основного механического агрегата - водяного насоса, работающего в этом случае по чистой воде, а, главное, в уменьшении его износа и повреждений твердыми частицами груза.

В конечном пункте установки пульпа может выбрасываться из трубопровода непосредственно в приемный резервуар (как показано на схеме рис. 1, г), или приниматься на водоотделяющий грохот 4. При необходимости осветленная вода из приемного резервуара может отдельным насосом перекачиваться в резервуар для пульпы и снова поступать в трубопровод, совершая замкнутый цикл.

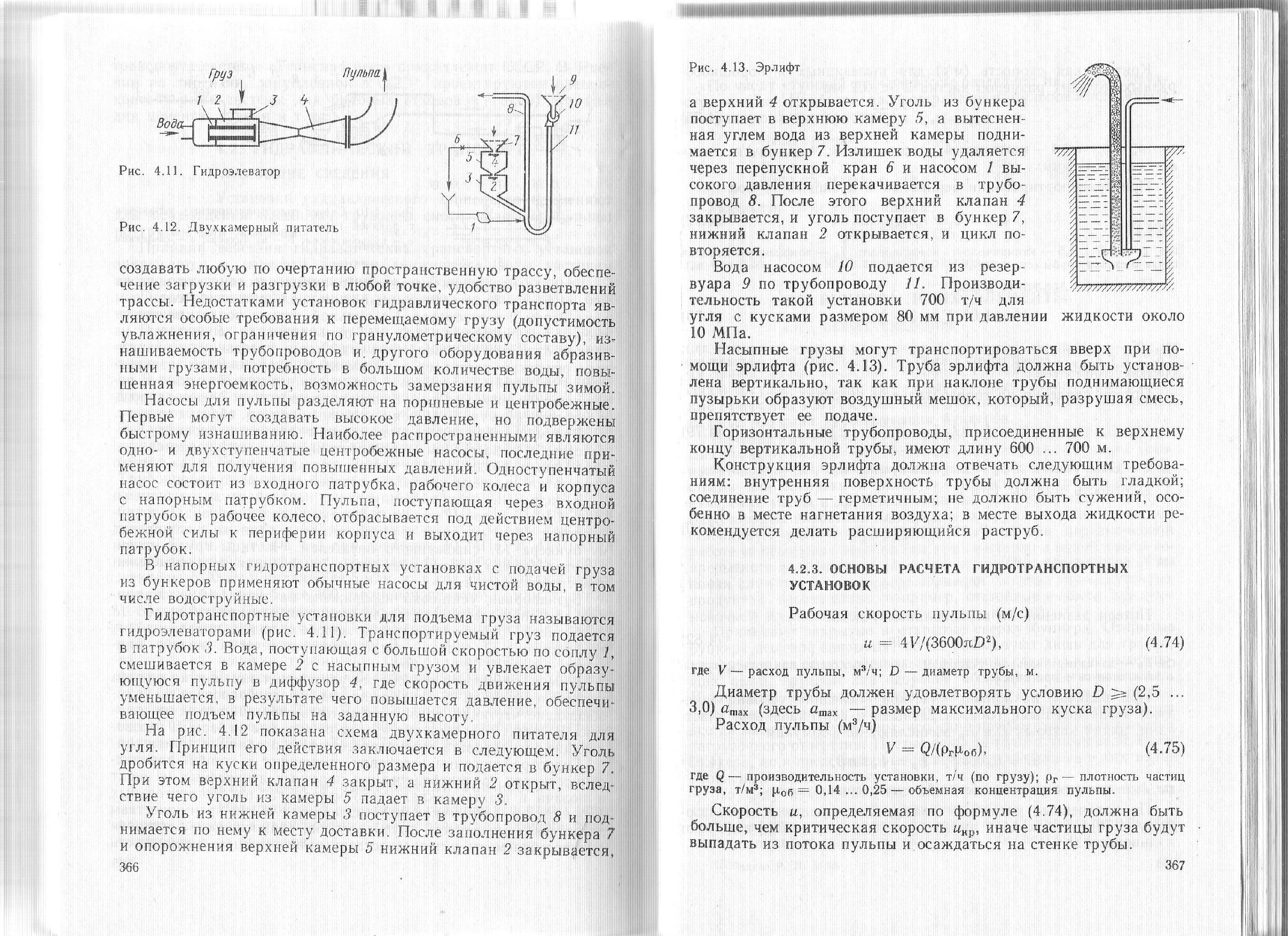

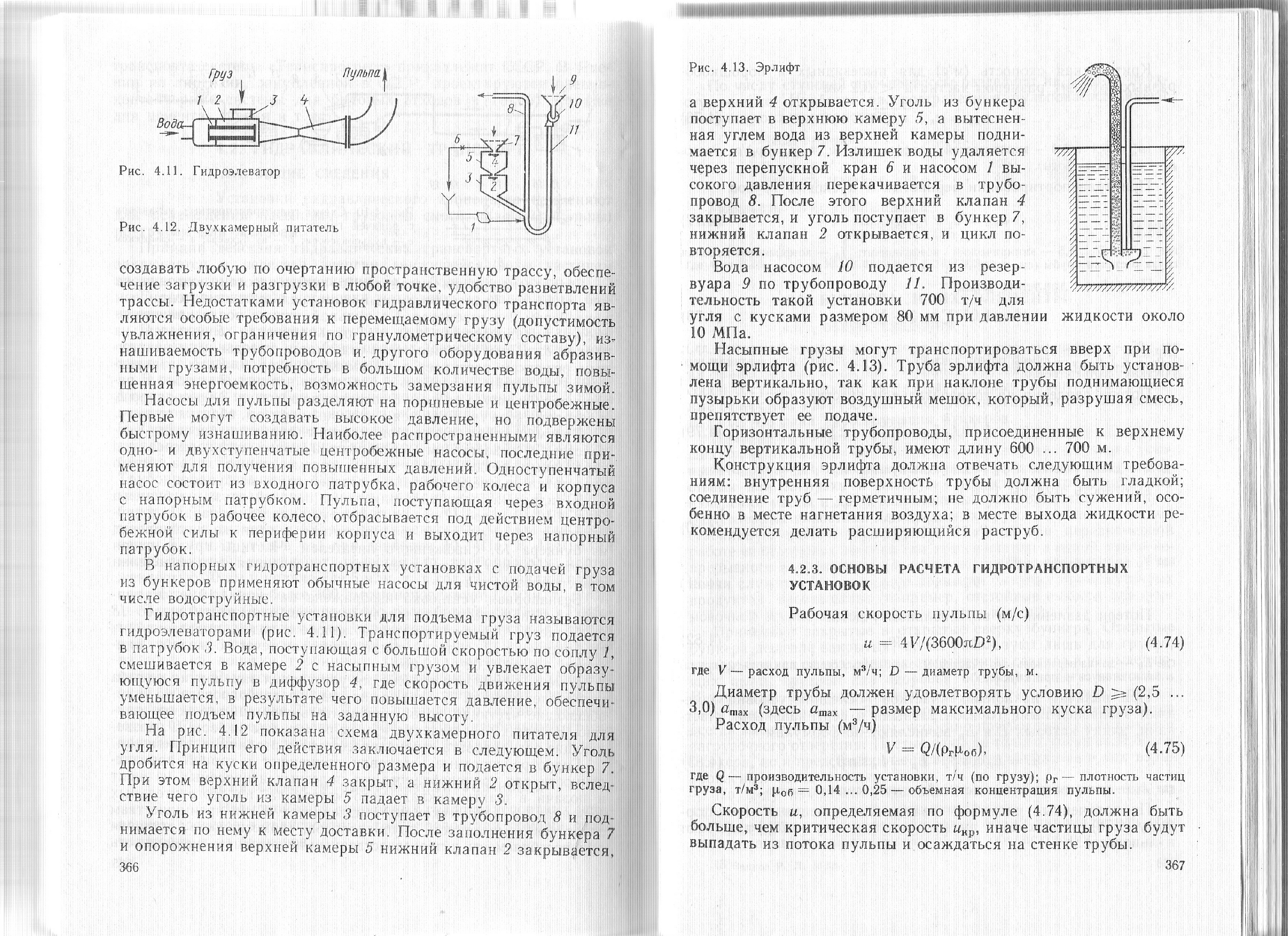

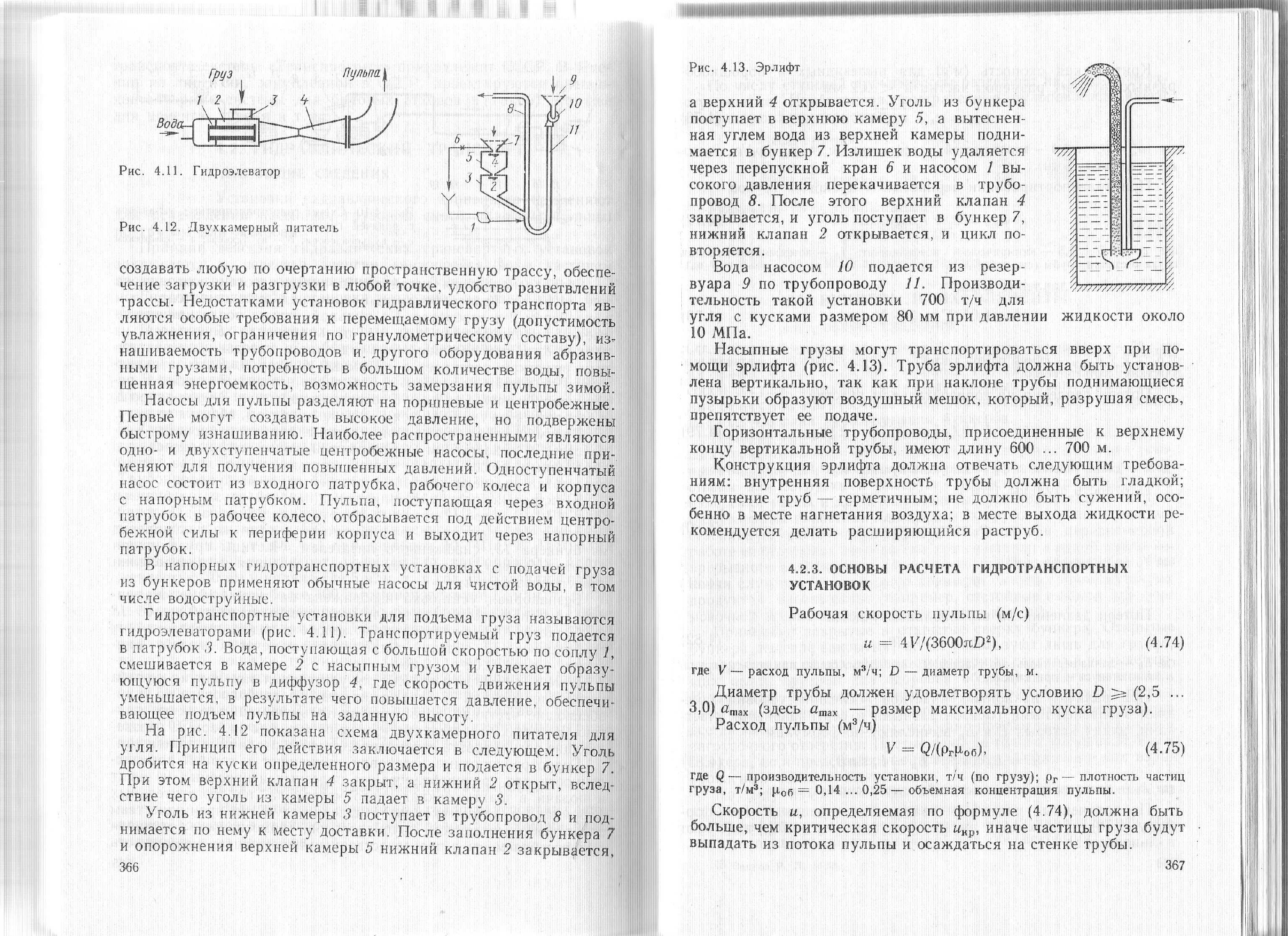

В напорных гидротранспортных установках для подъема грузов из бункеров применяют обычные насосы для чистой воды, в том числе водоструйные насосы (гидроэлеваторы) - рис. 1, д.

Насосные установки с питателями для подъема угля с больших глубин имеют производительность до 60 м3/ч при высоте подъема до 500 м и крупности кусков до 100 мм.

На угольных шахтах с обычной технологией применяют гидротранспортные установки для закладки материалов в выработанное пространство. При этом производительность по породе до 150 м3/ч при напоре 200 мм крупности кусков до 50 мм. При подаче породы в отвал ее предварительно дробят, производительность установок до 1600 м3/ч при длине транспортирования до 10 км и крупности кусков до 100 мм.

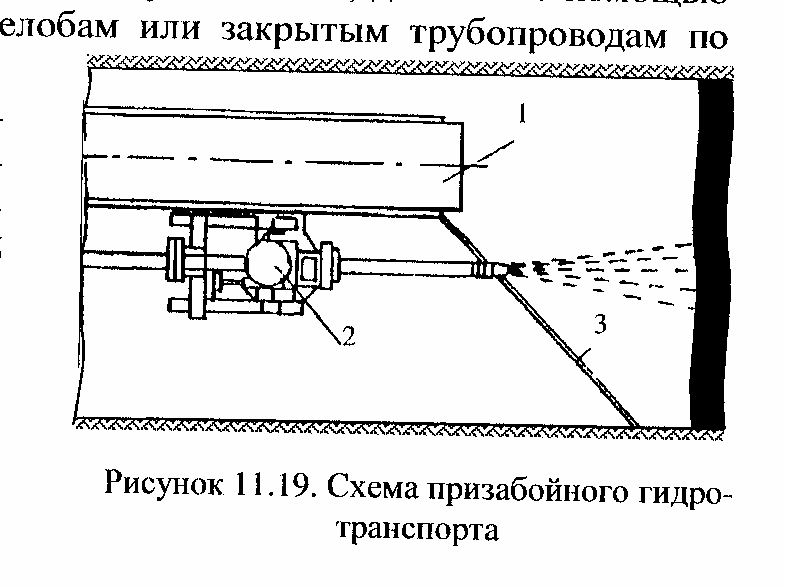

На гидрошахтах транспортирование горной массы, добытой с помощью гидромонитора, осуществляют по желобам или закрытым трубопроводам по схеме, представленной на рис. 2.

Рис. 2. Транспортирование при помощи гидромонитора

Согласно схеме выработка размывается гидромонитором 2, разрушаемая горная масса транспортируется по желобу 1 самотеком. Желоб может быть закрытым, если он установлен под углом до 20°, так как в противном случае пульпа выбрасывается за борт. Между забоем и гидромонитором для направленного попадания пульпы в желоб устанавливается щит 3.

На обогатительных фабриках в основном применяются гидротранспортные установки с пульпонасосом для удаления «хвостов» в отвалы, производительность установок до 500 м3/ч при длине трубопровода до 8 км и его диаметре до 1200 мм при крупности частиц до 3 мм. Для транспортирования концентрата к потребителю гидротранспортные установки имеют производительность по углю до 250 т/ч при длине транспортирования до 200 км и диаметре частиц до 0,3 мм.

На карьерах применяют следующие типы установок: самотечные - для подачи отбитой гидромонитором горной массы к зумпфу напорных гидроустановок; установки с землесосами для вскрытия месторождений (производительность до 14000 м3/ч, длина транспортирования до 6 км, крупность частиц до 50 мм, диаметры труб до 900 мм).

Для гидротранспортных установок с искусственным напором в качестве пульповода используются отрезки цельнотянутых или сварных труб длиной 2...6 м и диаметром 100...600 мм, которые соединяют с помощью фланцев или быстроразъемных соединений. Для уменьшения износа внутреннюю поверхность труб покрывают литым базальтом или листовой резиной. Современный трубопровод гидротранспортной установки должен быть оснащен задвижками, обратными клапанами и гасителями гидроударов. Через каждые 50...100 м в трубопроводе устраивают люки для ликвидации пробок, а также «вантузы» - устройства для выпуска скопившегося в магистрали воздуха.

К основным частям установок гидравлического транспорта относятся желоба, трубы и элементы трубопроводов, гидроэлеваторы, пульпонасосы, питатели.