Ткм

.pdf

Подобрать марку стали для изготовления тяжелонагруженных коленчатых валов диаметром 60 мм; предел прочности стали должен быть не ниже 750 МПа. Рекомендовать химический состав стали, режим термической обработки, микроструктуру и механические свойства после упрочнения

Материалом валов, как правило, является сталь, при отсутствии термообработки в основном применяют сталь обычного качества – Ст.

Для термообрабатываемых валов используют среднеуглеродистую и легированную сталь, в частности сталь марок 45 и 40Х; в особо ответственных случаях для тяжелонагруженных валов – легированные стали марок 40ХН, 40ХНМА, 25ХГТ и др.

Выбираем сталь 40ХН – качественная конструкционная легированная (хромоникелевая).

Применение: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

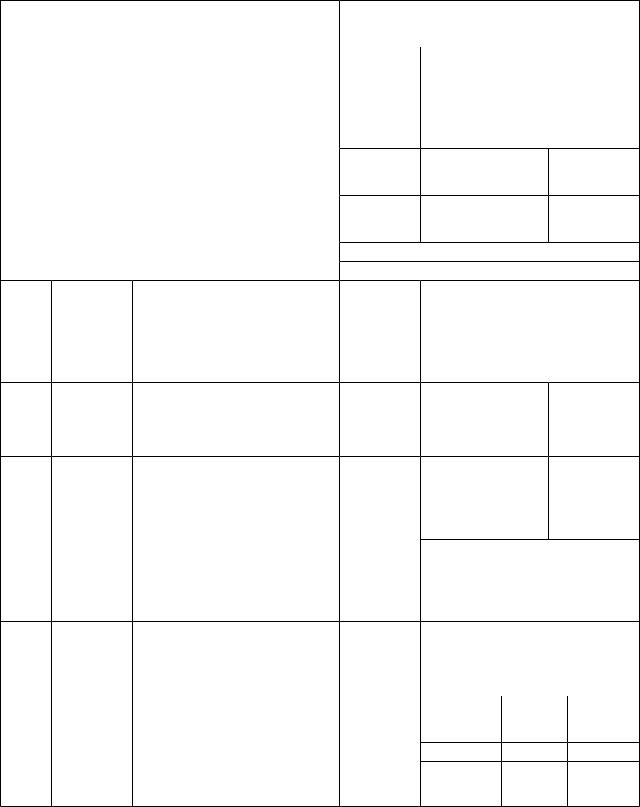

Химический состав в % стали 40ХН (ГОСТ 4543-71):

C  Si

Si  Mn

Mn  Ni

Ni  S

S  P

P  Cr

Cr  Cu 0,36-0,44

Cu 0,36-0,44  0,17-0,37

0,17-0,37  0,5-0,8

0,5-0,8  1-1,4

1-1,4  до 0,035

до 0,035  до 0,035

до 0,035  0,45-0,75

0,45-0,75  до 0,03

до 0,03

Заготовки валов изготовляют горячей штамповкой. После штамповки следует нормализация (от 800 С (Ас3 + 50 С) на воздухе). Коленчатые валы имеют сложную форму, и потому нужно принять все меры, чтобы не допустить их коробление при обработке. С этой целью целесообразно нагрев осуществлять в проходных печах щелевого типа.

Валы подвешиваются на приспособлениях в вертикальном положении и с помощью подвесного конвейера продвигаются вдоль рабочего

2

пространства печи. Если нормализация проводится с использованием теплоты после штамповки, то перед подачей валов в нормализационную печь необходимо снизить их температуру до 600–650°С, с тем чтобы при последующем нагреве до температуры нормализации измельчить зерно.

После нормализации валы подвергаются механической обработке, а затем производится поверхностная закалка шеек на установках ТВЧ от температуры 860-890°С (каждая шейка вала охватывается своим индуктором, закалка на полуавтоматическом станке).

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Поэтому температура закалки при нагреве токами высокой частоты должна быть выше, чем при обычном нагреве. При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2…4 HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости.

После закалки проводим низкий отпуск при температуре 150…200 С на воздухе.

Структура детали после термообработки легированный феррит и перлит или феррит и бейнит (σв = 790 МПа, δ = 18%, ψ = 48%).

Структура шеек – мелкоигольчатый мартенсит с твероcтью HRC 62-64. Сведем технологический процесс обработки в таблицу:

3

Карта технологического процесс термообработки

Подобрать марку стали для изготовления тяжелонагруженных коленчатых валов диаметром 60 мм; предел прочности стали должен быть не ниже 750 МПа. Рекомендовать химический состав стали, режим термической обработки, микроструктуру и механические свойства после упрочнения

Структура

№Операция после

|

|

операции |

|

|

Норма- |

деталь |

|

1. |

(феррит + |

||

лизация |

|||

|

перлит) |

||

|

|

||

|

|

шейки |

|

|

Закалка |

(мелкоиг. |

|

|

мартенсит), |

||

2. |

ТВЧ |

||

деталь |

|||

|

шеек |

||

|

(феррит + |

||

|

|

||

|

|

перлит) |

|

|

|

шейки |

|

|

|

(мелкоиг. |

|

|

Низкий |

мартенсит |

3.отпуск отпуска), шеек деталь

(феррит + перлит)

Темпе- |

Вы- |

ратура |

дер- |

опера- |

жка, |

ции, ºС |

ч |

850ºС |

0,3 |

860-

0,15

890ºС

150-

1-2

200ºС

|

Марка и состав стали |

||

|

0,36-0,44%С, 0,17-0,37%Si, |

||

40ХН |

0,5-0,8%Mn, 1-1,4%Ni, до |

||

0,035%S, до 0,035%Р, 0,45- |

|||

|

|||

|

0,75%Cr, до 0,03%Cu |

||

Вид |

Состояние |

Твердость |

|

заготовки |

поставки |

|

|

прокат |

нормализация, |

170-200 Н |

|

850ºС |

В |

||

|

|||

Термическая обработка |

|||

Закалка ТВЧ (шеек) + низкий отпуск |

|||

Среда |

Контроль после |

||

охлаж- |

|||

термообработки |

|||

дения |

|||

|

|

||

Воздух |

Твердость |

Глубина |

|

слоя |

|||

|

|

||

|

62-64 HRC |

1-2,5 мм |

|

Вода |

|

|

|

|

Механические свойства |

||

Деталь: σв = 790 МПа, δ = 18%, ψ = 48%, 170-200 НВ Шейки: 62-64 HRC

Воздух |

Тех- |

ФИО |

Группа |

|

процесс |

||||

|

|

|

||

|

Состав. |

|

|

|

|

Проверил |

|

|

4