Техмаш 2013 / 1. Лекц / 10. Технологічність конструкції виробу

.doc

10. Технологічність і технологічне забезпечення якості виробів.

Показники якості.

Технологічність конструкції виробу і його деталей.

Види технологічності, показники ремонтопридатності.

Оцінка і показники технологічності.

Аналіз і відпрацювання конструкції виробу на технологічність, технологічність заготівельних операцій і механічної обробки.

Из Козловского

1.2.3. КАЧЕСТВО ИЗДЕЛИЯ из Базров

Каждое изделие (машина, механизм, инструмент и др.) создается для удовлетворения соответствующих потребностей человека и представляет собой техническую систему, описываемую совокупностью элементов, отношение к которым зависит от тoгo, с каких позиций рассматривать изделие.

Изделие можно рассматривать как объект эксплуатации или производства. В первом случае оно представляется совокупностью функциональных элементов, определяемых служебным назначением изделия. Например, конструкция технологической обрабатывающей системы это техническая система, состоящая из базовой детали (станины), инструментальной бабки, бабки изделия, приспособления, других устройств и отдельных деталей, несущих соответствующие функциональные нагрузки. Если эту же технологическую систему рассматривать как объект производства, то ее конструкция представляет собой техническую систему в виде совокупности деталей и сборочных единиц, обезличенных с точки зрения их функционального назначения. Например, рабочему при изготовлении детали на станке безразлично, в состав какой машины она входит и каково ее служебное назначение; рабочему при изготовлении нужны только чертеж детали и технические требования на нее.

Из этих двух представлений первичным является изделие как объект эксплуатации, так как оно создается для удовлетворения соответствующих потребностей человека; вторичным является изделие как объект производства.

Изделие представляет собой техническую систему в виде совокупности элементов, наименьшим из которых является деталь.

Свое служебное назначение изделие выполняет посредством осуществления относительного движения или положения определенных поверхностей или сочетания поверхностей eгo деталей. Такие поверхности условились называть исполнительными поверхностями.

Для осуществления заданного закона относительного движения или положения исполнительных поверхностей необходимо в изделии наличие кинематических и размерных связей, которые реализуются с помощью соответствующих деталей.

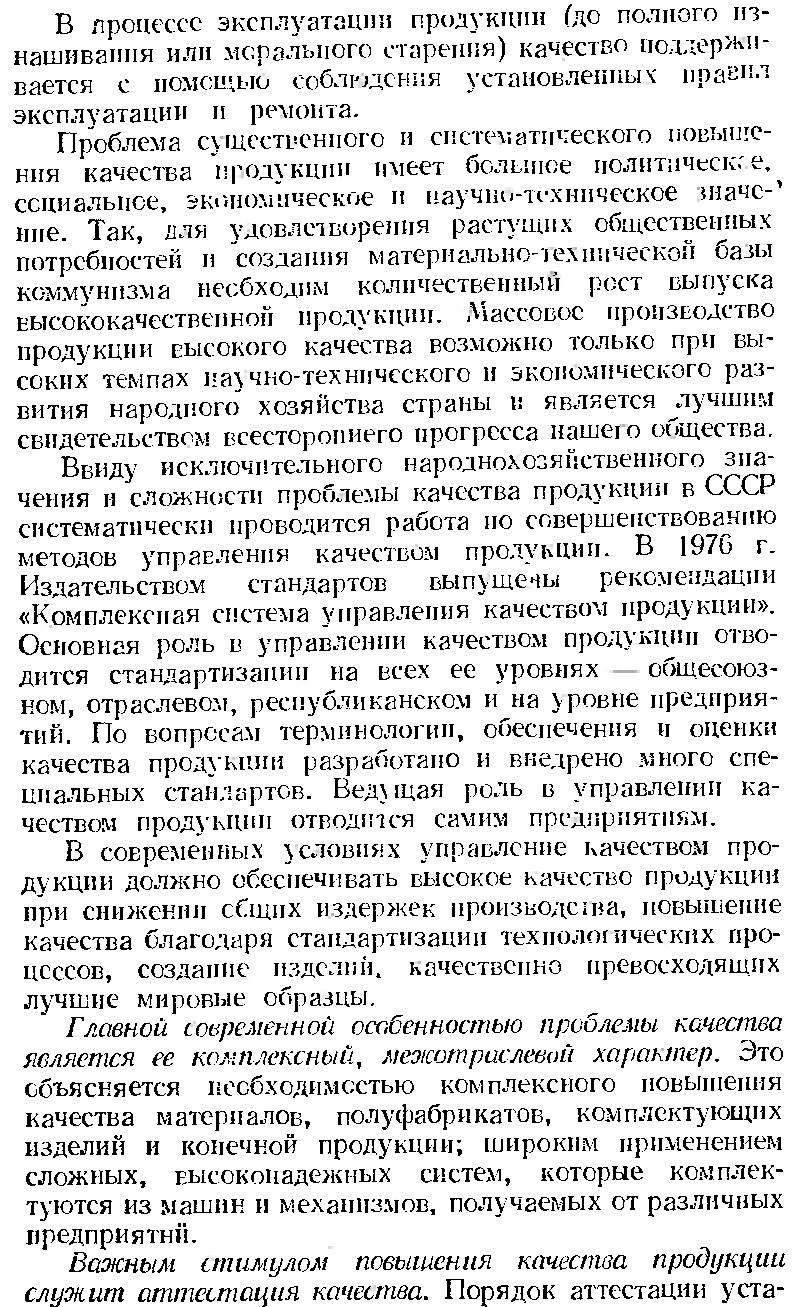

Деталь представляет собой пространственное тело, очерченное совокупностью поверхностей, выполняющих соответствующие функции; классификация поверхностей приведена на рис. 1.2.1.

Рис.

Классификация поверхностей детали

Рис.

Классификация поверхностей детали

Согласно этой классификации, все поверхности детали делятся на исполнительные и связующие. Под исполнительными поверхностями понимают поверхности, с помощью которых деталь выполняет свое назначение в машине или механизме. В свою очередь исполнительные поверхности делятся на базирующие и рабочие.

С помощью рабочих поверхностей деталь выполняет рабочие функции, такие как передача движения, резание материала, силовое нагpужение, герметизация и др.; с помощью базирующих поверхностей определяется положение детали в машине.

Поверхности детали, посредством которых определяется ее положение в машине, принято называть основными базами, а поверхности, по которым на ней базируются другие детали, называют вспомогательными базами.

Одновременно деталь имеет связующие поверхности, при помощи которых исполнительные поверхности детали объединяются в пространственное тело и деталь приобретает соответствующие конструктивные формы. Связи между поверхностями детали осуществляются посредством ее материала. Рассмотрим в качестве примера зубчатое колесо. На рис. 1.2.2 показаны eгo исполнительные поверхности. В соответствии со служебным назначением зубчатое колесо имеет рабочие поверхности в виде участков эвольвентной поверхности на боковых поверхностях зубьев, с помощью которых передается крутящий момент. Поверхности в виде отверстия, торца и боковой поверхности шпоночного паза являются основными базами зубчатого колеса, которыми (рис. 1.2.3) оно базируется на валу; остальные поверхности относятся к связующим поверхностям. Таким образом, зубчатое колесо можно представить как совокупность участков эвольвентной поверхности, цилиндрического отверстия, плоской поверхности (торец) и боковой поверхности шпоночного паза (см. рис. 1.2.2.). Соединив эти поверхности с помощью связующих поверхностей, получим зубчатое колесо.

Для успешного выполнения служебного назначения изделие должно обладать соответствующим качеством.

Качество как философская категория трактуется как объективная и всеобщая характеристика объектов, обнаруживающаяся в совокупности их свойств.

В свою очередь, свойство выражает такую сторону предмета, которая обусловливает eгo различие или общность с другими предметами и обнаруживается в eгo отношении к ним.

Когда речь идет о качестве изделия, то следует понимать не потребительские свойства изделия, так как они входят в состав задачи (служебного назначения), решаемой конструктором при проектировании изделия, а те свойства, с помощью которых они достигаются конструкцией изделия.

В этом случае изделие рассматривается как некоторая техническая система, представляющая собой совокупность функциональных модулей, объединенных в определенную конструкцию, и обладающая необходимыми свойствами. Отсюда под качеством изделия будем понимать совокупность свойств конструкции изделия, обусловливающих ее способность выполнять служебное назначение.

К свойствам, характеризующим качество конструкции изделия как объекта эксплуатации, относятся ее геометрическая точность, прочность, жесткость, износостойкость, виброустойчивость, теплостойкость и др.

Каждое из перечисленных свойств описывается качественными и количественными показателями, объединенными в систему технических требований.

Следует различать показатели качества конструкции изделия и его элементов. К первым относятся те, которые непосредственно влияют на выполнение изделием служебного назначения; ко вторым показатели, которые формируют выходные показатели изделия.

Влияние качества элементов конструкции изделия на выходные показатели eгo качества осуществляется через соответствующие связи (нaпример, на выходную точность конструкции изделия влияют размерные связи деталей, на прочность конструкции - прочность деталей, на жесткость конструкции - жесткости деталей).

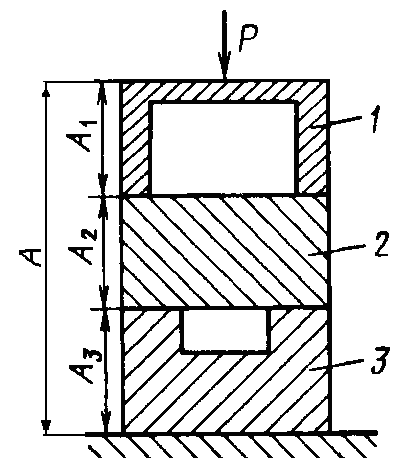

Прочность конструкции из трех деталей 1-3 (рис. 1.2.4) определяется минимальной прочностью одной из трех деталей, точность размера А определяется точностью размеров А1, А2, А3.

Рис. 1.2.4. Конструкция из

трех деталей 1 - 3

Рис. 1.2.4. Конструкция из

трех деталей 1 - 3

Если говорить о жесткости этой конструкции, где под жесткостью J понимается отношение силы Р к деформации у, то величина жесткости J конструкции будет определяться из равенства

1/J = 1/J1 + 1/J2 + 1/J3

Сопоставление влияния прочности, точности и жесткости деталей конструкции на выходные показатели показывает их принципиальное различие. В первом случае прочность конструкции определяется минимальной прочностью одной из деталей, находящихся под воздействием силы Р, в то время как точность и жесткость конструкции изделия зависит от точности и жесткости всех деталей.

В результате изготовления изделия значения eгo качественных показателей отличаются от заданных, вследствие чего на их отклонения устанавливают допуски.

Установление оптимальных на данном уровне развития техники допусков на отклонение значений каждого из показателей качества представляет одну из наиболее ответственных и сложных задач машиностроения. С одной стороны, с уменьшением допусков на показатели качества изделие будет работать лучше, однако это повлечет за собой увеличение затрат на eгo изготовление и повысит расходы на эксплуатацию из-за необходимости более частых ремонтов для восстановления требуемoгo качества изделия.

Таким образом, допуски на все показатели качества изделия должны устанавливаться на основе технико-экономических расчетов, обеспечивающих достижение наименьших затрат общественно необходимого труда на решение задач, для выполнения которых создается данное изделие, и также с учетом конкуренции.

Допуски на все показатели качества изделия, установленные исходя из eгo служебного назначения, делятся обычно на две части: первая часть - для компенсации погpешностей изготовления изделия; вторая - для компенсации погpешностей, возникающих в процессе эксплуатации изделия (например, вследствие износа).

Здесь в противоречие вступают интересы потребителей и производителей изделий, заключающиеся в том, что изготовителю выгоднее иметь больше допуск на изготовление (легче и дешевле достичь заданного качества), а потребителю выгоднее иметь больший допуск на эксплуатацию (дешевле эксплуатация). Это противоречие должно разрешаться на основе интересов общества, т.е. достижения наименьших затрат обществeннoгo труда. Неправильное решение этой задачи может привести к тому, что новое изделие через короткое время эксплуатации потеряет возможность выполнять свое служебное назначение, так как завод-изготовитель использовал большую долю допусков на изготовление изделия и почти ничего не оставил на eгo износ.

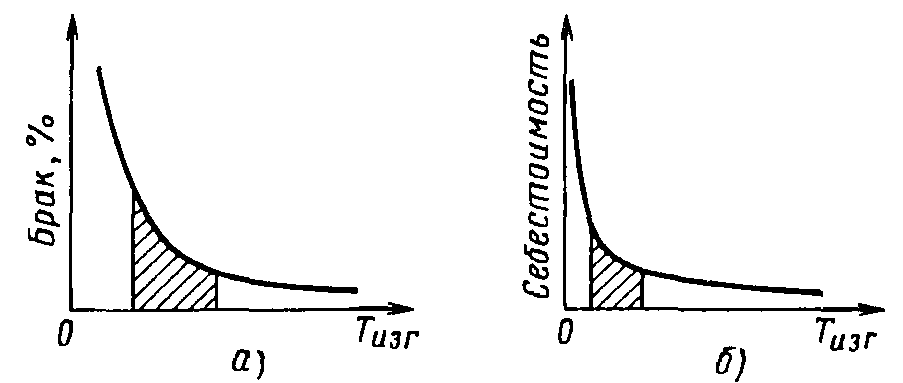

Рис. 1.2.5. Зависимости брака и себестоимости изделия от допуска (заштрихованные участки соответствуют рациональным допускам на изготовление)

Опыт машиностроения показывает, что вследствие недостаточности знаний для исчерпывающего объяснения явлений, происходящих при работе изделий, и недостатков инженерных методов расчета приходится ужесточать допуски. В то же время безграничное увеличение допуска на изготовление, как следует из рис. 1.2.5, нецелесообразно. Действительно, поскольку кривые асимптотически приближаются к осям, то при каком то значении допуска на изготовление дальнейшее eгo увеличение не приведет практически к снижению себестоимости изготовления изделий и не снизит брак. Зависимости "себестоимость эксплуатации - допуск на эксплуатацию" носят аналогичный характер. Задача конструктора состоит в делении допуска на две рациональные части таким образом, чтобы получить наименьшие затраты общественно полезного труда.

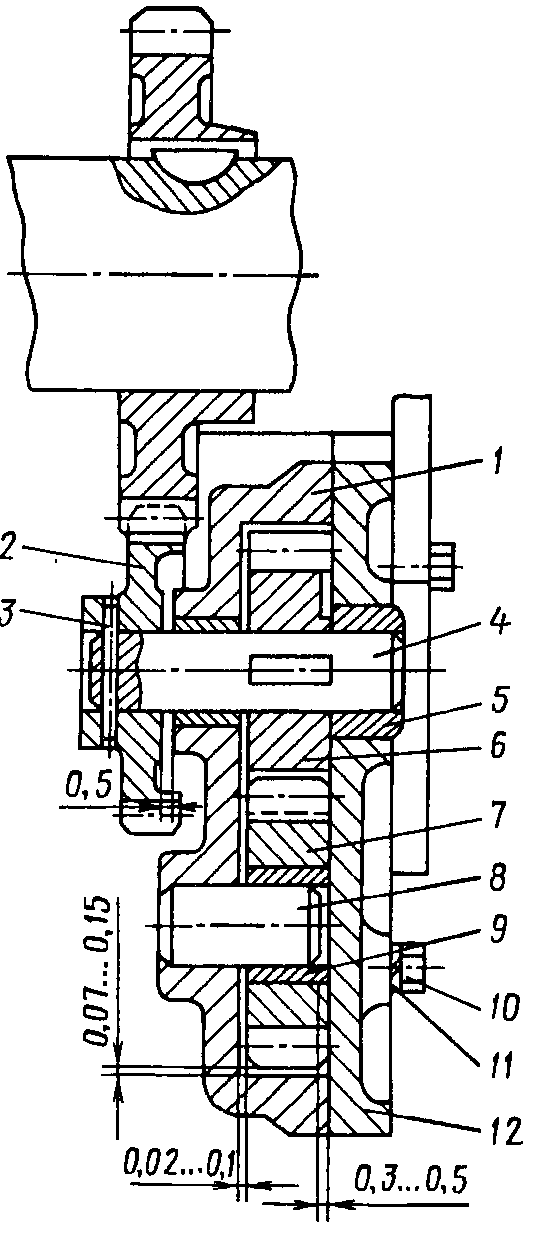

Рассмотрим связи выходных показателей качества конструкции изделия со служебным назначением на примере шестеренного насоса трактора (рис. 1.2.6)

Шестеренный насос предназначен для подачи смазочного материала к трущимся поверхностям деталей трактора под давлением 0,6 МПа. Насос должен обеспечить подачу масла не менее 30 л/мин при частоте вращения зубчатых колес 39 c-1.

Как следует из служебного назначения шестеренного насоса, он должен обеспечивать заданную производительность, быть долговечным, без превышения уровня шума сверх заданных гpаниц и др.

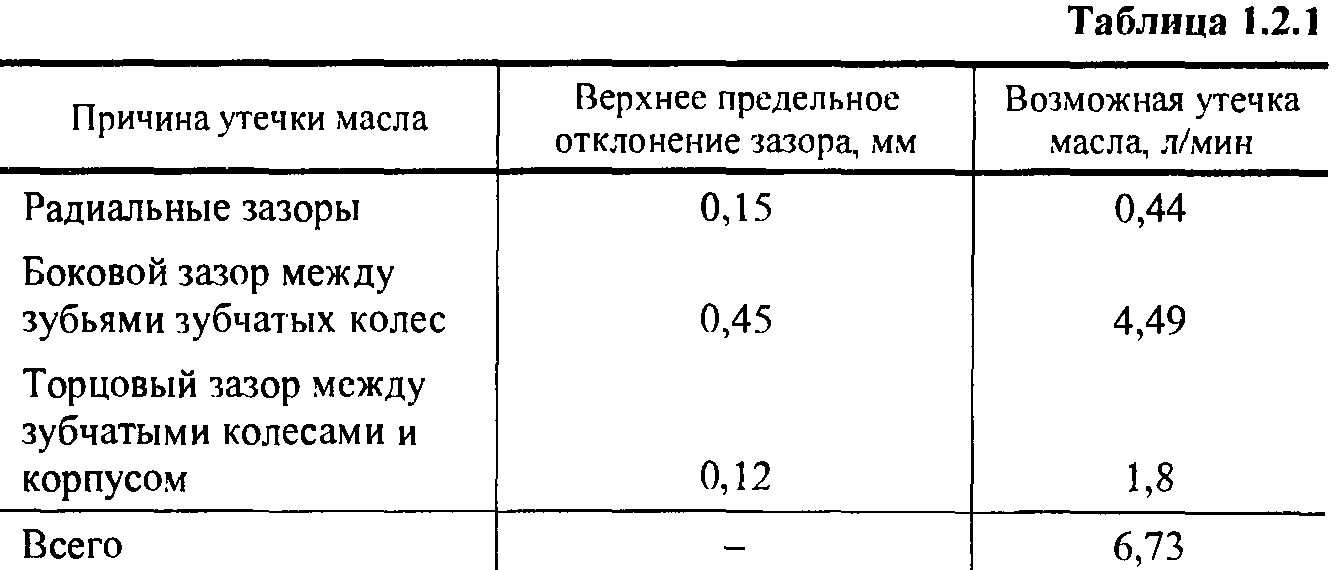

Проанализируем достаточность и правильность заданных технических требований (являющихся выходными показателями качества) Hacoса, обусловленных eгo служебным назначением. К таким выходным показателям относятся значения радиального, бокового, торцового зазоров с указанными на них допусками. Фактическая подача масла насосом

Qф = 60 Qт .п - Qy - Qвс ,

где Qт - теоретическая подача масла насосом за один оборот зубчатых колес, л/мин; п - частота вращения зубчатых колес; Qy - утечка масла, л/мин; Qвс - потери при всасывании, л/мин.

При нагнетании возможны утечки масла:

Qy= Qyр + Qуз + Qут

где Qyр - утечка через радиальные

зазоры между зубьями и корпусом; Qуз -

утечка, обусловленная неплотностью

контакта зубьев; Qут - утечка через

торцевыe зазоры между корпусом и зубчатыми

колесами. Числовые значения отклонений

и утечек приведены в табл.1.2.1.

Как следует из табл. 1.2.1, нормы допустимых утечек и потерь при всасывании позволяют определить величины допусков на параметры, от которых зависят утечки и потери. В частности, исходя из установленной нормы утечки масла Qy, находят нормы утечек Qyр, Qуз, Qут, а исходя из них определяют наибольший допустимый радиальный зазор, боковой зазор между зубьями, торцовый зазор. Устанавливая наименьшие допустимые зазоры, следует учитывать условия трения зубчатых колеc о корпус и возможность заклинивания их при нaгpeвe во время работы.

К другим показателям качества или характеристиками служебного назначения насоса относятся долговечность зубчатой пары, бесшумность работы насоса.

Долговечность зубчатой передачи зависит не только от материала зубчатых колес, но и от величины и расположения пятна контакта зубьев колес, от котopoгo зависят величины удельных нагрузок, воспринимаемых зубьями, а следовательно, и их долговечность. Таким образом, пятно контакта также входит в состав выходных показателей конструкции насоса.

Уровень шума работы насоса во мнoгoм зависит от легкости и плавности работы зубчатой пары, что во мнoгoм определяется величиной боковогo зазора.

Итак, из изложенного видно, что радиальные зазоры, боковой зазор между зубьями зубчатых колес, торцовый зазор между зубчатыми колесами и корпусом являются выходными показателями качества точности конструкции насоса, определяющими eгo способность выполнять служебное назначение.

В общем случае каждый из перечисленных выходных показателей качества применительно к тому или иному типу изделия конкретизируется в виде целой системы дополнительных качественных и количественных показателей, характеризующих особенности, которыми должны обладать конструкции изделий данного типа, предназначенные для выполнения заданного служебного назначения.

Геометрическая точность изделия есть функция геометрической точности eгo деталей.

Под геометрической точностью детали понимается степень приближения реальной детали к ее гeoметрическому прототипу. Оценка точности детали осуществляется с помощью ряда показателей

Для оценки погpешности надо сопоставить реальный контур детали с контуром ее прототипа. Для этого необходимо относительно контура прототипа записать измеренный контур реальной детали. Если деталь больших размеров, то обеспечить это физически затруднительно из-за потребности в большой площади. Кроме тoгo, при высоких требованиях к точности потребуется дополнительно увеличить размеры контура, что 1II'IIIIсдет к еще большим размерам. При расположении контура детали (1llюсительно контура прототипа возникает многовариантность решения '1 Ш1 'Jaдачи, а отсюда и неоднозначность в оценке погpешности, n итоге пошли по пути оценки точности детали с помощью гpуппы 11I1I\а'Jaтелей точности. Поскольку деталь представляет собой совокупность элементарных поверхностей, то условились оценивать точность через точность ее поверхностей и их относительного положения.

Точность поверхности определяется точностью ее размеров и геометрической формы.

Размер понимается как расстояние между двумя небольшими участками двух или одной поверхности, поэтому практически в подавляющем большинстве случаев безразлично, от которой из двух поверхностей или от какой из выбранных частей одной поверхности до другой производит измерение расстояния. В соответствии с этим размер принято изображал, двусторонней стрелкой, соединяющей участки измеряемых поверхностей или одной поверхности.

Точность геометрической формы поверхности описывается с помощью трех показателей точности: макрогеометрии, волнистости и микрогеометрии:

1.Понятие о качестве машин. Показатели качества.

Под качеством продукции понимают совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Совокупность свойств качества продукции оценивают показателями качества.

Технические показатели качества машин включают следующие показатели: назначение, надежность, эргономичность, экологичность, эстетичность, патентно-правовые.

Технологические показатели качества машин включает следующие показатели: технологичность, транспортабельность, стандартизация и унификация.

Досконалість машини характеризується її експлуатаційними характеристиками, відповідністю сучасному рівню розвитку техніки, економічністю в експлуатації і виготовленні. Одним із факторів, які суттєво впливають на характер технологічних процесів являється технологічність конструкції виробу і його складових частин. Технологічність конструкції - сукупність властивостей конструкції виробу, які проявляються при оптимальних трудових і фінансових витратах, витратах матеріалів і часу технологічної підготовки виробництва, виготовлення, експлуатації і ремонту виробів.

1. Види технологічності. Відрізняють виробничу, експлуатаційну і ремонтну технологічність.

Експлуатаційну технологічність оцінюють при зберіганні, консервації, транспортуванні виробів, при технологічному налагодженні і переналадці, в ході обслуговування при експлуатації.

Ремонтна технологічність, вона ж ремонтопридатність - дуже важлива при поточнім, середнім і капітальнім ремонтах, при діагностуванні стану машини, оскільки затрати на ремонт часто перевершують вартість самої машини. До показників ремонтопридатності належать доступність і придатність конструкції до контролю, взаємозамінність і легкість відновлення працездатності, зручність обслуговування і регулювання.

До складу технічних характеристик виробів повинні включатися показники ремонтопридатності:

- характеристики умов експлуатації і ремонту;

-

умови робіт по ТО і ремонту, кваліфікація і склад персоналу;

-

система матеріально-технічного забезпечення експлуатації і ремонту;

- середня трудомісткість ТО і ремонту;

- обмеження по номенклатурі спеціального інструменту і типорозмірів кріпильних деталей;

- раціональні методи контролю і діагностики;

- вимоги до виконання регулювання і доводочних робіт;

- вимоги до конструкції деталей, що швидко зношуються, можливості їх відновлення.

Виробнича технологічність розглядається при виготовленні деталей і виробів складанні вузлів і машин. Можна виділити технологічність заготівельних операцій, технологічність механічної обробки, технологічність складальних процесів. Конструкція виробу - деталь, вузол чи машина в якій враховані можливості використання найбільш продуктивних і економічних методів її виготовлення і буде технологічною.

Таким чином технологічність конструкції виробу характеризує можливість його виготовлення, експлуатації, збереження, ремонту в умовах використання у виробника і споживача наявних матеріальних, трудових, енергетичних і інших ресурсів. Всякий виріб повинен бути технологічно раціональним для заданих конкретних умов виробництва, виготовлення, експлуатації і ремонту.

Технологічність виробу визначається матеріалом, геометричною формою, розмірами і їх точністю, якістю поверхонь, їх фізико-механічними властивостями. Оцінка технологічності може бути якісною і кількісною.

Якісна оцінка характеризує технологічність узагальнено на базі досвіду виконавця і проводиться на всіх етапах проектування як попередня. При цім альтернативні варіанти рішення розглядаються як кращий чи гірший, гідний чи неприйнятний для конкретних умов. Критеріями ефективності вважаються простота конструкції, її форм, розміри і допустимі відхилення, шорсткість і доступність обробки, жорсткість і стійкість проти короблення при термообробці, можливість забезпечення мінімальних розмірних ланцюгів.

Кількісна оцінка технологічності виконується для конкретних умов по параметрам технологічності або за допомогою відносних чи абсолютних показників по конкретним методикам. Вона визначається відношенням досягнутих показників до базових. В ГОСТ 14.201-83 приведений типовий перелік показників технологічності із якого виконавець зобов’язаний прийняти їх мінімальну, але достатню кількість. Рекомендовано наступний порядок:

- підібрати і проаналізувати вихідні дані для оцінки технологічності;

- визначити показники базової і призначеної для виготовлення конструкції;

- провести порівняльну оцінку і розрахунок рівня технологічності;

- розробити пропозиції щодо підвищення технологічності.

2. Показники технологічності:

Трудомісткість T виготовлення чи ремонту виробу визначається сумою нормо-годин, витрачених на ТП виготовлення усіх складальних частин і складання виробу чи його ремонт. Рівень технологічності конструкції щодо трудомісткості:

Кт = То / Тб (1)

де То і Тб - очікувана (проектна) і базова трудомісткість.

Собівартість S - сумарне (по всіх складових частинах виробу) значення витрат на матеріали, енергію, заробітну плату з усіма нарахуваннями і накладними витратами. Собівартість являється узагальнюючим показником виробництва, рівень технологічності за собівартістю:

Кs = So / Sб (2)

де Sо і Sб - відповідно проектна і базова собівартість.

Матеріаломісткість – характеризує кількість матеріалу, витраченого на виготовлення одиниці виробу, на практиці часто використовують матеріаломісткість як відношення маси виробу до одного із основних його технологічних параметрів (потужності, зусиллю).

Енергомісткість характеризує кількість енергетичних ресурсів, витрачених на виготовлення виробу. Має велике значення при призначенні певних видів термічної і східної з нею обробки. Розроблені конструкції вважаються технологічними, якщо числові значення показників не перевищують одиниці.

Існує також ряд інших показників, які дають змогу конкретизувати конструктивні і технологічні недоліки і підвищити рівень технологічності. До них належать показники обробки проектного варіанту у порівнянні з базовим:

Коефіцієнт точності обробки:

Кточн = 1 – (Тср)-1 (3)

де Тср - середній квалітет точності обробки в проектному варіанті

∑ ( Tі × nі )

Тср = ----------------- (4)

∑ nі

де Ті квалітет і-тої поверхні, nі - кількість розмірів відповідних квалітетів.

Коефіцієнт шорсткості поверхонь при обробці і середню шорсткість визначають аналогічно:

Кш = 1 – ( Шср )-1 (5)

Коефіцієнт уніфікації (використання типових технологічних процесів ТТП) показує долю ТТП в загальній кількості технологічних процесів:

Ку = NТТП / NТП (6)

Допоміжними критеріями оцінки технологічності конструкції виробу можуть бути:

-

вибір раціонального методу отримання заготовки з мінімальними припусками;

-

можливість спрощення виробу чи використання більш доступного і дешевшого матеріалу;

-

наявність конструктивних елементів, які зменшують короблення при термічній обробці;

-

раціональна форма деталі з доступними для обробки поверхнями достатньої жорсткості;

-

можливість зменшення кількості поверхонь, що обробляються;

-

можливість утворення зручних і надійних баз для обробки;

-

можливість технологічного узгодження і скорочення розмірних ланцюгів;

-

мінімальний час на підготовку і освоєння виробництва;

-

максимальна уніфікація деталей, їх поверхонь матеріалів, складальних одиниць і вузлів;

-

взаємозамінність елементів виробу;

-

мінімум деталей оригінальної конструкції і форми;

-

максимальна повторюваність однотипних деталей, кріплень, інструментів;

-

можливість впровадження систем механізації і автоматизації;

-

спрощення процесу складання, можливість паралельного і незалежного складання.

Технологічність поняття відносне, вона залежить від типу виробництва, форми організації ТП, матеріальних можливостей підприємства, наявності кваліфікованих виконавців. Розвиток виробничої техніки, впровадження нових досягнень постійно підвищують рівень технологічності виробів.

Технологічність поняття комплексне - залежить від технологічності усіх етапів виготовлення виробу - заготовчих, механічної, термічної та інших видів обробки, складання, оздоблення тощо. Технологічність окремої операції не повинна бути перешкодою для іншої. Як відомо, частина завжди більш технологічна ніж ціле, тому оцінка технологічності дається на виріб в цілому по основним і допоміжним критеріям чи показникам технологічності.

Таким чином, технологічність конструкції виробу - це сукупність його властивостей, які визначають відповідність даної конструкції оптимальним витратам на виготовлення, експлуатацію і ремонт виробу для заданих показників виробництва, обсягів випуску і наявних умов виконання роботи.

Наряду з технологічністю показниками якості конструкції виробу можуть служити:

Функціональність - здатність виробу виконувати свої функції по призначенню;

Надійність (довговічність, безвідмовність) - здатність виробу на протязі визначеного часу зберігати задану якість і виконувати певні функції в умовах експлуатації, обслуговування, ремонту;