Техмаш 2013 / 1. Лекц / 11. Вибір заготовок.Припуски на обробку

..doc11. Выбор заготовок. припуски на обробку деталей машин

1. Выбор заготовок

Заготовками для изготовления деталей машин могут служить:

1) отливки чугунные, стальные, из цветных металлов, из пластмасс; 2) поковки и штамповки; З) прокат стали (горячекатаный и холоднотянутый) и цветных металлов. 4) прессованные заготовки из порошков металлов или композиций;

5) сборные (сварные) заготовки.

Выбор вида заготовок зависит от конструктивных форм деталей, их назначения, условий их работы в собранной машине, испытываемых напряжений и др. факторов. Фасонные детали, не подвергающиеся действию ударных нагрузок, растяжению и изгибу изготовляются обычно литьем из чугуна. Из чугуна отливают станины, рамы, плиты, коробки, картеры, корпуса подшипников, шкивы, маховики и др. Из более мелких деталей – отливают фланцы, втулки, кронштейны, зубчатые колеса и т. п.

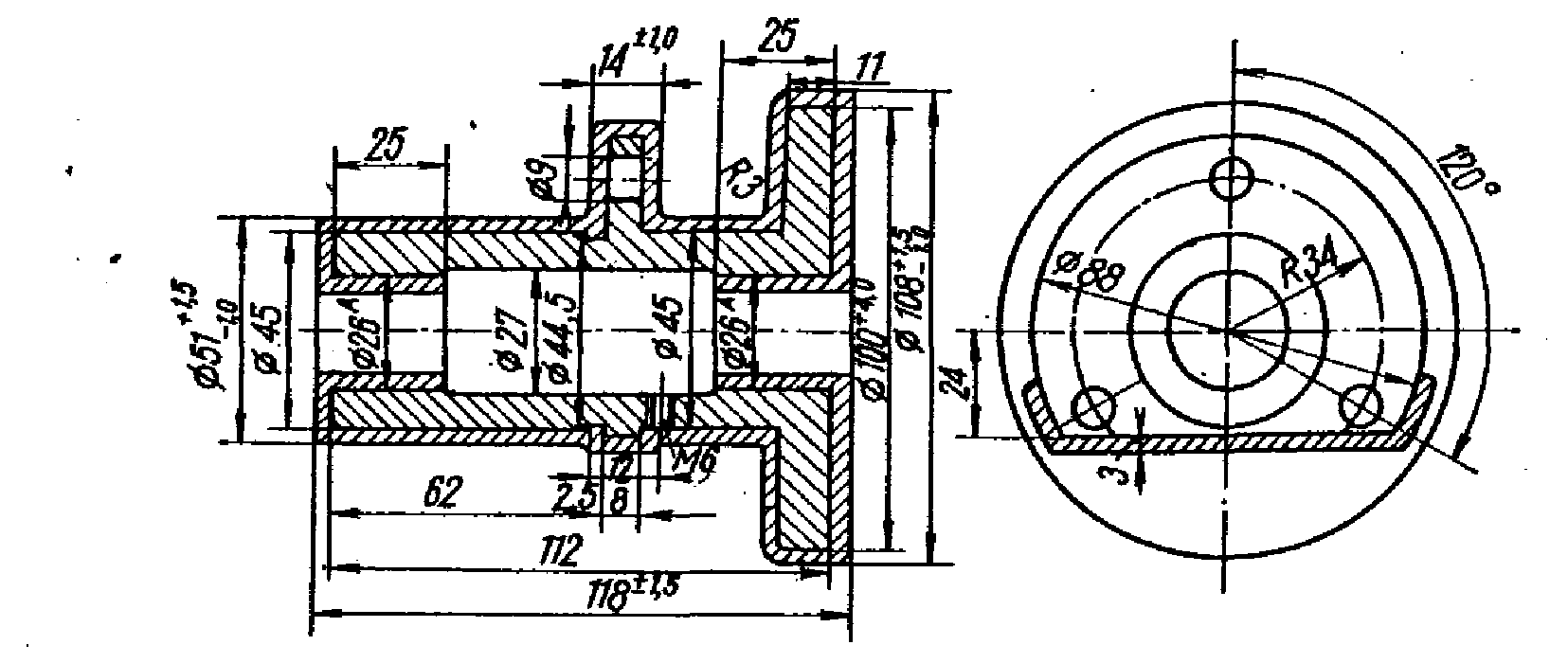

Рис.1. Заготовка чугунной втулки в виде отливки.

Для фасонных деталей машин, работающих в тяжелых условиях и испытывающих большие напряжения, вместо чугунных отливок применяются стальные. Крупные детали из стали обычно не отливают ввиду затруднительности получения таких отливок. Такие изделия чаще всего изготавливают сборными, например сварными.

Заготовки в виде поковок, изготовляемых ковкой и штамповок, изготовляемых в штампах, применяются для деталей, работающих преимущественно на изгиб, растяжение, кручение и имеющих в разных своих частях значительную разницу в поперечных сечениях. При изготовлении поковок стремятся получить конфигурацию заготовки, приближающуюся к упрощенному очертанию детали.

Для правильного решения в отдельных

случаях необходимо проанализировать,

что выгоднее: дать упрощенную конфигурацию

заготовки и снимать излишек материала

при обработке на станках или дать более

точную поковку, по конфигурации и

размерам приближающуюся к готовой

детали, и благодаря этому снимать меньше

металла на станках.

Заготовки в виде

поковок (полученные свободной ковкой)

применяются преимущественно для крупных

деталей, а в единичном и мелкосерийном

производстве — и для мелких деталей.

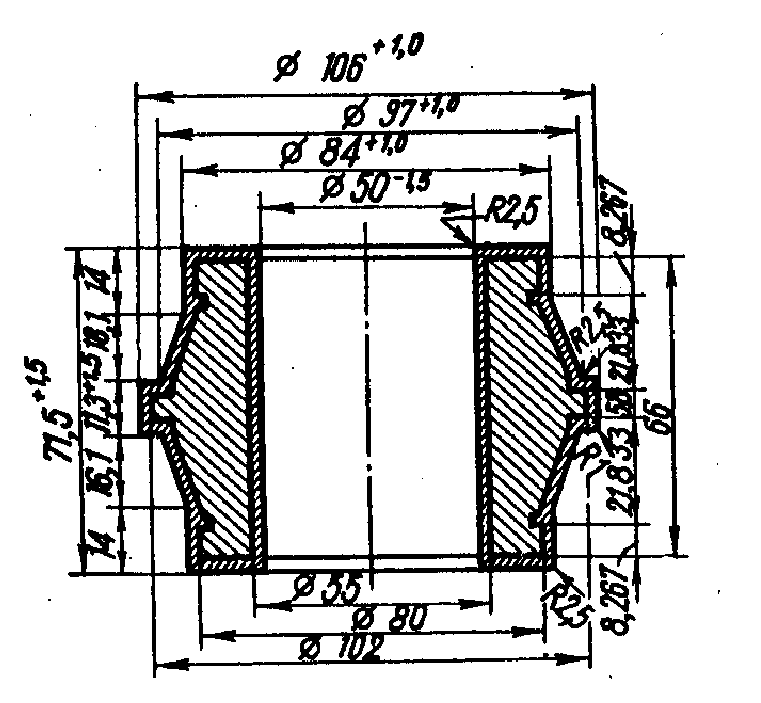

Рис.2. Заготовка подшипника в виде штамповки.

Заготовка в виде штамповки получается ковкой в штампах; последняя имеет значительные преимущества перед свободной ковкой. В штампованной заготовке структура металла более однородна, благодаря чему деталь будет более прочной. Штамповкой получаются размеры, наиболее близкие к окончательным. В некоторых производствах штампованные заготовки используются без дальнейшей механической обработки или с очень незначительной обработкой. При изготовлении штамповок лучше используется металл и уменьшается расход его. Процесс изготовления штамповок по сравнению с ковкой значительно быстрее и требует менее квалифицированной рабочей силы. Себестоимость штампованных заготовок меньше, чем кованых. Заготовки в виде штамповок могут применяться только в том случае, если по производственной программе требуется значительное количество их, т. е. в крупносерийном и массовом производстве, так как для изготовления таких заготовок необходимы дорогостоящие штампы, себестоимость которых в этом случае раскладывается на большое количество заготовок.

Заготовки из проката (круглого, квадратного, шестигранного) применяются для деталей, по конфигурации приближающихся к какому либо виду данного проката, когда нет значительной разницы в поперечных сечениях детали и когда можно при получении окончательной ее формы избежать снятия большого количества металла. Изготовляемые из проката детали, за исключением валов, имеют сравнительно небольшие размеры.

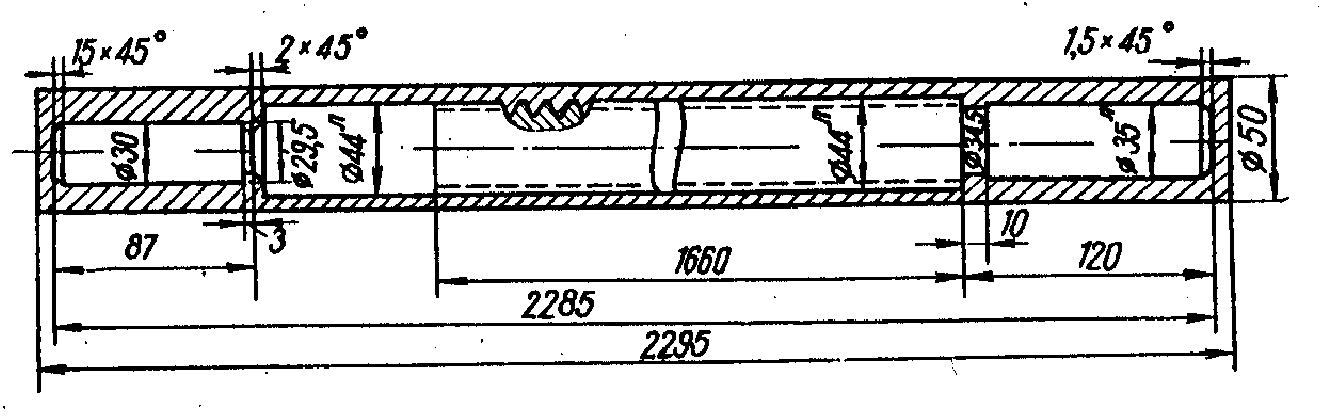

Рис 3. Заготовка винта из проката.

Правильное решение вопроса о выборе заготовок, если с точки зрения технических требований и возможностей применимы различные их виды, можно получить только в результате технико-экономических расчетов путем сопоставления вариантов себестоимости детали при том или другом виде заготовки. На рисунках 1-3 изображены заготовки в виде отливки, поковки и из проката с указанием припусков.

2. Припуски на механическую обработку деталей и их технико-экономическое значение

Всякая заготовка, предназначенная для дальнейшей механической обработки, изготовляется с припуском на размеры готовой детали. Этот припуск представляет собой излишек металла, необходимый для получения окончательных размеров и заданного класса шероховатости поверхностей детали, и снимается на станках режущими инструментами. Поверхности деталей, не подвергающиеся механической обработке, припусков не имеют.

Разность размеров заготовки и окончательно обработанной детали определяет величину припуска, т. е. слоя, который должен быть снят при механической обработке. Припуски разделяют на общие и межоперационные. Под общим понимают припуск, снимаемый в течение всего процесса обработки данной поверхности - от размера заготовки до окончательного размера готовой детали. Межоперационным называют припуск, который удаляют при выполнении отдельной операции. Величина припуска обычно дается "на сторону", т. е. указывается толщина слоя, снимаемого на данной поверхности. Для цилиндрических деталей припуск чаще дается "на диаметр", т. е. указывают двойную толщину снимаемого слоя, что должно быть оговорено. Припуски могут быть симметричные и асимметричные, т. е. расположенные по отношению к оси заготовки симметрично и асимметрично. Симметричные припуски могут быть у наружных и внутренних поверхностей тел вращения; они могут быть также у противолежащих плоских поверхностей, обрабатываемых параллельно, одновременно. Однако как в первом, так и во втором случае возможно и асимметричное расположение припусков. Размер припуска на обработку детали должен обеспечивать выполнение установленных требований к шероховатости и качеству поверхности, а также к точности размеров детали при наименьшем расходе материала и наименьшей себестоимости детали. Такой припуск является оптимальным. Установление оптимальных припусков на обработку является весьма важным технико-экономическим вопросом. Чрезмерные припуски вызывают излишние затраты на изготовление детали и тем самым увеличивают ее себестоимость, слагающуюся из трех основных элементов: затрат на материал, основной заработной платы производственных рабочих и накладных расходов. При увеличении припуска на обработку вес заготовки возрастает, материала требуется больше и, значит, себестоимость заготовки и готовой детали повышается. Снятие излишних припусков увеличивает трудоемкость обработки, следовательно, возрастает и основная заработная плата производственных рабочих за обработку одной детали с увеличенными припусками. Поэтому целесообразно назначать припуск, который можно удалить за один проход. На станках средней мощности за один проход можно снимать припуск до 6 мм на сторону.

При излишних припусках вес заготовок и снимаемой стружки увеличивается, станки для снятия лишнего количества материала должны работать с большим напряжением, вследствие чего увеличивается их износ и затраты на ремонт. Излишние припуски вызывают повышение затрат на режущий инструмент, так как излишний материал снимается за несколько проходов, вследствие чего увеличивается основное (технологическое) время, т. е. время работы инструмента, и, значит, увеличивается его расход. При излишних припусках часто приходится увеличивать глубину резания (чтобы уменьшить число проходов), а это требует повышения мощности станка и в результате - увеличения расхода электроэнергии. Накладные расходы, входящие в себестоимость детали и принятые в процентах от основной заработной платы производственных рабочих, с увеличением заработной платы также увеличиваются. В число накладных расходов наряду с другими входят затраты связанные с эксплуатацией станка, затраты на электроэнергию, ремонт, режущий инструмент, транспорт деталей и удаление стружки, на амортизационные отчисления, а также на дополнительную зарплату, начисления и пр.

Как видно, излишние припуски вызывают повышение всех трех основных элементов себестоимости детали. С другой стороны, слишком малые припуски не дают возможности выполнить необходимую механическую обработку с желаемой точностью и чистотой, в результате чего часто получается брак, что также удорожает изделие, особенно в условиях автоматизированного производства. Малые припуски требуют более дорогих способов обработки, более высокой квалификации исполнителей, более точных станков и специальной оснастки. Таким образом, необходимо стремиться к назначению оптимальных припусков, обеспечивающих выполнение механической обработки с удовлетворением требований к точности и чистоте обрабатываемых поверхностей при наименьшей себестоимости детали. При оптимальных припусках уменьшаются расход металла, затраты времени на обработку и увеличивается производительность оборудования. В современном серийном и массовом производстве существует определенное и вполне рациональное стремление к максимальному уменьшению припусков на обработку. Это может быть достигнуто путем получения точных заготовок, требующих возможно меньшей механической обработки или вовсе не требующих ее. Устанавливая размеры припусков на обработку, необходимо указать допускаемые отклонения от них, т. е. допуски на припуски – допуски на размеры заготовки, так как получить заготовку точно установленных размеров не представляется возможным. Допускаемые отклонения припусков должны лежать в ограниченных пределах, так как при большой разнице в размерах заготовок создаются большие затруднения в производстве - приходится часто перенастраивать станки на размеры заготовок, понижается точность работы в приспособлениях, ограничивается их применение и т. п.

3. Факторы, влияющие на величину припусков Величины припусков на обработку и допуски на размеры заготовок‚ зависят от ряда факторов, степень влияния которых различна. К числу основных факторов относятся следующие: а) материал заготовки; б) конфигурация и размеры заготовки; в) вид заготовки и способ ее изготовления; г) требования в отношении механической обработки; д) технические условия в отношении качества и класса шероховатости поверхности и точности размеров детали. Материал заготовки. У заготовок, получаемых литьём, поверхностный слой имеет твердую корку. Для нормальной работы режущего инструмента необходимо, чтобы глубина резания была больше толщины корки отливки; исходя из этого требования и должен быть назначен припуск. Толщина корки бывает различной, она зависит от материала, размеров отливки и способов литья. Для отливок из серого чугуна она составляет от 1 до 2 мм; для стальных отливок - от 1 до З мм. Поковки и штамповки (из легированной или углеродистой стали) обычно изготовляются из слитка или проката. При изготовлении поковок на них образуется слой окалины, который при дальнейшей механической обработке сильно увеличивает износ режущего инструмента. Иногда такой слой бывает настолько тверд, что инструмент не может его обрабатывать; поэтому глубина резания должна быть больше толщины слоя окалины. При обработке углеродистых сталей для этого часто оказывается достаточной глубина резания, равная 1,5 мм; для легированных сталей глубина резания должна быть 2-4 мм. Для поковок из слитков припуски должны быть больше, чем для поковок из прокатанного материала, так как на поверхности слитков бывают иногда трещины и пузыри, поперечные сечения которых при прокате уменьшаются. Поверхностный слой у штамповок обезуглероживается, и при обработке его необходимо удалить. Толщина этого слоя бывает различная; у штамповок из легированных сталей до 0,5 мм; у штамповок из углеродистых сталей 0,5-1,0 мм в зависимости от конфигурации и размеров детали и других факторов. Конфигурация и размеры заготовки. Заготовку сложной конфигурации получить свободной ковкой затруднительно, поэтому ради упрощения формы заготовки иногда оказывается необходимым увеличивать припуски на обработку. В штампах сложной конфигурации затруднено течение материала, поэтому для таких штамповок также необходимо увеличивать припуски. В отливках сложной конфигурации в целях достижения более равномерного остывания металла необходимо делать плавные, постепенные переходы от тонких стенок к толстым, не допуская резкого изменения поперечных сечений; это требование также вызывает необходимость увеличения припусков. При изготовлении крупных отливок необходимо считаться с усадкой, которая в таких отливках достигает значительных размеров, и назначать для них увеличенные припуски. Вид заготовки и способ ее изготовления. Заготовки, как указывалось, бывают в виде отливок, поковок, штамповок и проката.

Отливка может быть изготовлена посредством машинной или ручной формовки, по деревянным или металлическим моделям, отлитой в земляную, металлическую (кокиль) или оболочковую форму, отлитой под давлением, центробежным способом, по выплавляемым (восковым) или выжигаемым моделям. В зависимости от вида заготовки и способа ее изготовления величины припусков и допуски на размеры заготовки различны. Так, для литой детали, изготовленной ручной формовкой, припуск больше, чем в отливке машинной формовки. Точно также припуск в отливке, полученной в земляной форме, больше, чем в заготовке, отлитой в металлической форме; припуски в заготовках, полученных литьем под давлением, меньше, чем в отливках, выполненных в металлических формах. Наиболее точными и, следовательно, с наименьшими припусками получаются отливки при литье в оболочковые, металлические формы, при литые под давлением, по выплавляемым моделям. При этих способах, точность размеров отливок соответствует 4-5 классам точности*, шероховатость поверхности соответствует 4-5 классам по ГОСТ 2.789-73. Если сравнивать припуски поковок и штамповок для одних и тех же деталей то можно видеть, что припуски поковок больше, чем у штамповок. В заготовках из проката припуски меньше, чем в заготовках, получаемых литьем или ковкой. Для заготовок из проката припуски назначают только таких размеров, которые обеспечивают необходимые точность и шероховатость поверхности после механической обработки. В некоторых случаях приходится увеличивать припуски в заготовках, чтобы создать возможность выполнений механической обработки; так, например, у тел вращения иногда необходимо давать припуски для установки в центрах или увеличивать длину заготовки, чтобы ее можно было зажать в патроне станка. Требование в отношении механической обработки. В соответствии с требованиями к шероховатости поверхности и точности размеров детали принимается тот или иной способ механической обработки. Для каждой промежуточной операции механической обработки необходимо оставлять припуск, снимаемый режущим инструментом за один или несколько проходов. Следовательно, общий припуск находится в зависимости от способов механической обработки, требующейся для изготовления детали по техническим условиям. Следует иметь в виду, что при термической обработке детали деформируются, и размеры их несколько изменяются. В связи с этим для деталей, подлежащих термической обработке, нужно увеличивать размеры припусков на механическую обработку. Технические условия в отношении качества и класса шероховатости поверхности и точности размеров детали. Требования, предъявляемые к детали в соответствии с техническими условиями, обусловливают величину припуска; чем выше эти требования - тем больше, как правило, должна быть величина припуска. Если, например, по техническим условиям требуется чтобы поверхность металла была чистой, без каких-либо расслоений, волосовин, черноты, раковин, то припуск приходится увеличивать для удаления с поверхности металла всех этих недостатков. Если поверхность должна быть гладкой, то необходимо давать припуск, позволяющий после черновой обработки произвести и чистовую.

Ели размеры детали должны быть выполнены точно в пределах установленных допусков, то припуск должен обеспечить возможность достижения необходимой точности и класса шероховатости поверхности, что должно быть учтено при определении величины припуска.

При обработке необходимо предусмотреть слой металла, компенсирующий погрешности формы, возникающие в результате предшествующей обработки (особенно термической), а также погрешности установки детали на данной операции.

4. Определение величины припусков Из всего сказанного выше следует, что величина общего припуска зависит от толщины дефектного поверхностного слоя, подлежащего снятию, и припусков, необходимых для всех промежуточных операций механической обработки - межоперационных припусков, учитывающих погрешности формы, пространственные отклонения, возникающие в предшествующей обработке, погрешности установки, допуски на операционные (промежуточные) размеры, необходимую шероховатость поверхности. Так как размеры заготовок могут иметь допускаемые отклонения, направленные в положительную и отрицательную стороны, то при определении общей величины припуска следует прибавить к размеру заготовки величину возможного отрицательного (минусового) отклонения (если таковое допускается), иначе припуск будет недостаточен для механической обработки. Таким образом, общий (суммарный) припуск слагается из следующих основных величин: 1) толщины дефектного поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента; 2) суммы припусков на все промежуточные операции, учитывающие влияние ряда факторов (погрешность формы, пространственные отклонения, погрешность установки, операционные допуски на размеры, класс шероховатости поверхности и т. п.); 3) величины отрицательного отклонения от номинального размера заготовки (если таковое предусмотрено).

Под пространственными отклонениями понимаются такие погрешности обрабатываемой заготовки, как, например, взаимные непараллельность и неперпендикулярность осей, кривизна осей, эксцентричность осей наружных и внутренних поверхностей несоосность поверхностей ступенчатых валов и т. п.

Припуск на толщину дефектного поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента, а также общий припуск для разных видов заготовок можно принимать по следующим средним данным:

-

Вид заготовок

Материал

Припуск на толщину дефектного слоя

Общий припуск

Прокат

Сталь

0,5

1-1,5

Штамповка

Сталь углерод.

Сталь легиров.

0,5-1

До 0,5

1,5-3

1-2

Поковка

Сталь углерод.

Сталь легиров.

2-3

1-3

3-4

2-5

Отливка

Чугун

Сталь

2-4

2-4

3-5

3-6

Величины припусков на промежуточные операции механической обработки можно принимать по справочным руководящим материалам, а также по приводимым в учебниках, установленным на основании опытных и экспериментальных данных. Сумма припусков на все промежуточные операции, предусмотренныё технологическим процессом, вместе с припуском на толщину дефектного поверхностного слоя определяет общий припуск по каждой обрабатываемой поверхности детали. Размеры припусков отливки установлены стандартами. ГОСТ 1.855—55 устанавливает припуски на механическую обработку отливок из серого чугуна в соответствии с тремя классами точности отливок (1-3-й), регламентированными этим же стандартом. Подобным же образом ГОСТ 2.009-55 установлены припуски для стальных фасонных отливок, также для 1-3-го классов точности изготовления отливок. Этими данными обычно пользуются при проектировании технологических процессов. В производственных условиях размеры припусков устанавливают на основании опыта, пользуясь практическими данными в зависимости от веса (массы) и габаритных размеров деталей, конструктивных форм и размеров, необходимой точности и класса чистоты обработки. Многие заводы, научно-исследовательские и проектные институты имеют свои нормативные таблицы припусков, разработанные ими на основании длительного опыта применительно к характеру своего производства. Расчетные методы определения припусков, предложенные некоторыми авторами, не получили пока широкого практического применения по причине их сложности. Расчет заключается в основном в установлении величины припуска путем расчета по его составным элементам с использованием различных коэффициентов, принятых на основании опыта. Величина припуска, определяемая расчетом, выражается следующими формулами: - симметричный припуск — на диаметр наружных и внутренних поверхностей тел вращения (вал и отверстие):

2 Zмин = 2 [(Rа +Та)

+ (![]() а2

+

а2

+

![]() 2б)0,5

]

2б)0,5

]

- симметричный припуск — на обе противолежащие плоские параллельные поверхности:

2 Zмин = 2 [(Rа

+Та) +

![]() а2

+

а2

+

![]() б

]

б

]

- асимметричный припуск - на одну из

противолежащих плоских параллельных

поверхностей:

Zмин =

(Rа +Та) + (![]() а2

+

а2

+

![]() б)

б)

Здесь Zмин - минимальный припуск

на выполненный переход (на сторону); Rа

- высота микронеровностей; (Та -

толщина дефектного поверхностного

слоя, оставшегося от предшествующей

обработки;

![]() а2

- суммарное значение пространственных

отклонений;

а2

- суммарное значение пространственных

отклонений;

![]() б

- погрёшность установки заготовок при

выполняемой операции. Коэффициент 2 в

формулах означает, что припуск

принят

на диаметр или на обе стороны.

б

- погрёшность установки заготовок при

выполняемой операции. Коэффициент 2 в

формулах означает, что припуск

принят

на диаметр или на обе стороны.

Очень удобно для наглядности изображать расположение припусков в разных стадиях графически в виде схем, показанных ниже для вала и для отверстия.

Размеры заготовок называются свободными, если они относятся к необрабатываемым поверхностям или к обрабатываемым, но не сопрягающимися с другими поверхностями. Допускаемые отклонения размеров необрабатываемых поверхностей заготовок зависят от вида заготовок и способов их изготовления. Отходы при механической обработке деталей по разным видам заготовок выражаются в среднем примерно в следующих процентах от чистого веса (массы) деталей: - Отливки чугунные, стальные и бронзовые 15—20% - Поковки 15—40% - Штамповки 10%

- Прокат (сталь) 15%

В качестве технико-экономического

показателя, характеризующего использование

металла при механической обработке

заготовок, принимается коэффициент

использования металла

![]() ,

выражающий отношение чистого веса

готовой детали к весу исходной заготовки:

,

выражающий отношение чистого веса

готовой детали к весу исходной заготовки:

![]() =

q/Q

=

q/Q

Этот коэффициент можно определять в

двух вариантах: первый - относительно

веса заготовки, поступающей из

заготовительного цеха (литейного,

кузнечного) в механический для обработки;

второй - относительно веса исходного

материала или исходной заготовки,

поступающей в заготовительный цех со

склада.

В каждом отдельном случае

необходимо указать, относительно какого

веса исходной заготовки производится

подсчет коэффициента. Обычно для

определения отхода металла, иначе

говоря, коэффициента использования

металла при механической обработке,

подсчет производится по первому варианту,

т. е. берется отношение чистого веса

готовой детали к черному весу поступающей

в механический цех заготовки.

Так,

например, при изготовлении стальных

заготовок штампованием на молотах для

валов ступенчатых и валов с фланцами

![]() = 0,7-0,8; для валов гладких

= 0,7-0,8; для валов гладких

![]() =

0,35-0,50; для зубчатых колес с обработанными

зубьями

=

0,35-0,50; для зубчатых колес с обработанными

зубьями

![]() =

0,35-0,5.

При чугунных отливках,

изготовленных путем литья в земляные

формы машинной формовки по металлическим

моделям: для корпусных деталей

=

0,35-0,5.

При чугунных отливках,

изготовленных путем литья в земляные

формы машинной формовки по металлическим

моделям: для корпусных деталей

![]() = 0,8-0,9; для шкивов и маховиков небольших

размеров у = 0,70-0,85; для гильз, стаканов,

втулок

= 0,8-0,9; для шкивов и маховиков небольших

размеров у = 0,70-0,85; для гильз, стаканов,

втулок

![]() =

0,55-0,65.

В производстве двигателей и

шасси грузовых автомобилей

=

0,55-0,65.

В производстве двигателей и

шасси грузовых автомобилей

![]() =

0,80-0,85, в производстве коробок передач

тех же автомобилей

=

0,80-0,85, в производстве коробок передач

тех же автомобилей

![]() =

0,76-0,78.

=

0,76-0,78.