Лекция №4ПЦБ,ВР,МТ: „Износ деталей. Детали

передач вращательно-

го движения. Подшип-

ники, смазочные мате-

риалы”.

Изнашивание деталей строительных машин. При работе машин изменяются размеры деталей, структура материала, появляются внешние и внутренние, видимые и скрытые дефекты, от чего падает мощность машин. В этом случае говорят, что машина изнашивается. Изнашивание — это разрушение и отделение материала от поверхности детали и (или) накопление остаточной деформации при трении, проявляющейся в постепенном изменении размеров и (или) формы. Результат изнашивания называется износом. Он выражается в линейных и массовых единицах или в снижении физико-механических свойств детали: прочности, упругости и др.

Различают:

- местный,

- допускаемый,

- и предельный износы деталей.

Местным называется износ на отдельном участке поверхности трения;

допускаемым — износ, при котором деталь сохраняет работоспособ-

ность;

предельный износ соответствует предельному состоянию детали, при ко-

тором дальнейшая работа технически невозможна или эко-

номически нецелесообразна.

Кроме того, износы деталей, встречающиеся при эксплуатации машин, различаются:

- по причинам возникновения,

- характеру их нарастания,

- и результатам проявления.

Поэтому износы разделяют:

- на медленно нарастающие (естественные),

- и быстро развивающиеся (аварийные).

Медленно нарастающие износы являются следствием длительной работы сил трения, воздействия высоких температур и других факторов при нормальных условиях работы машины и при выполнении в установленные сроки мероприятий по техническому обслуживанию. Эти износы составляют группу постепенных отказов и характеризуют долговечность узла и механизма, а следовательно, и машины в целом.

Быстро нарастающие износы проявляются иногда даже после непродолжительной работы машины. Они свидетельствуют о дефектах ее изготовления, о некачественном техническом обслуживании, а также объясняются проявлением случайных обстоятельств при использовании машин и составляют группу внезапных отказов, определяющих надежность машин.

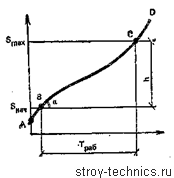

Рис.1. Кривая изнашивания сопряжения деталей.

Изнашивание большинства деталей машин при эксплуатации, как показывают исследования, может быть представлено (в упрощенном виде) в виде кривой ABCD (рис. 1). На кривой видны три участка. Участок АВ изображает интенсивное изнашивание деталей в процессе приработки. Участок ВС характеризует постепенное изнашивание в процессе работы машины. Участок CD соответствует интенсивному изнашиванию, при котором дальнейшая эксплуатация может закончиться аварией.

К основным деталям передач вращательного движения относятся:

- валы и оси,

- их опоры,

- соединительные муфты,

- зубчатые колёса, звёздочки, шкивы.

Валы и оси

Вал предназначен для передачи вращающего момента с помощью насаженных на него и вращающихся вместе с ним зубчатых колёс, шкивов, звёздочек, муфт.

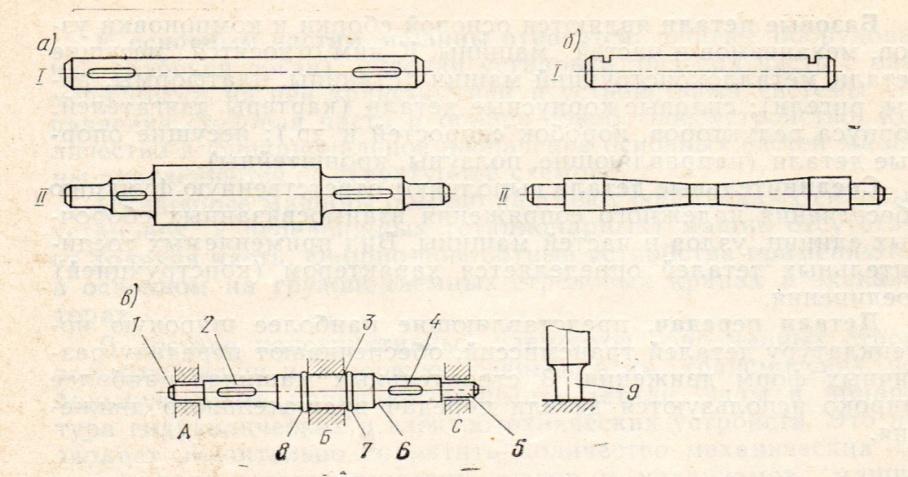

Рис.2. Валы и оси:

а – валы; б – оси; в – элементы валов и осей.

Валы общего назначения (рис.2,а) делаются:

- гладкими (I),

- или, большей частью, ступенчатыми(II).

Части вала (рис.2,в), охватываемые опорами А, Б, С, носят общее наименование – цапфы; концевые цапфы 1 и 5 называют шипами, промежуточные 3 – шейками, а торцевые 9, передающие на опоры осевое усилие, - пятами.

Участки 2 и 4, на которых закрепляются детали, называются головками или подступичными частями. От осевого смещения вал (или детали) удерживается буртиками 7 и 8. Для плавного перехода от одного сечения к другому делаются радиальные выточки 6, называемые галтелями.

Ось (рис.2,б) – гладкая (I) или ступенчатая (II) – служит только для поддержания сидящих на ней деталей и вращающего момента не передаёт. Оси могут быть:

- неподвижными,

- или вращающимися вместе с закреплёнными на них деталями.

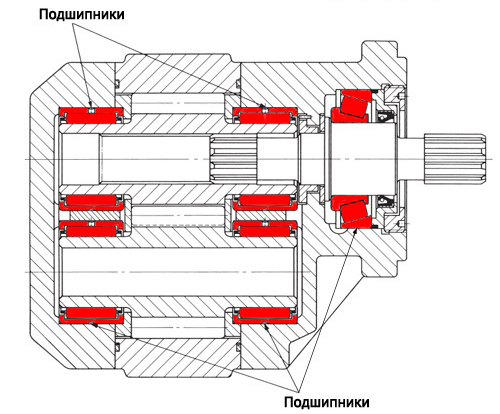

Подшипники

Валы и оси поддерживаются специальными деталями, которые являются опорами. Название "подшипник" происходит от слова "шип" (англ. shaft, нем. zappen, голл. shiffen – вал). Так раньше называли хвостовики и шейки вала, где, собственно говоря, подшипники и устанавливаются.

Опоры валов и осей, на которые они опираются своими цапфами, называются подшипниками; опоры, воспринимающие осевую нагрузку от пяты вала, называются подпятниками.

Назначение подшипника состоит в том, что он должен обеспечить надёжное и точное соединение вращающейся (вал, ось) детали и неподвижного корпуса. Следовательно, главная особенность работы подшипника – трение сопряжённых деталей.

Рис.3. Подшипники выполняют функции опор осей и валов.

Подшипник - это техническое устройство, являющееся частью опоры, которое поддерживает вал, ось или иную конструкцию, фиксирует положение в пространстве, обеспечивает вращение, качание или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку на другие части конструкции.

Основные типы подшипников. По принципу работы все подшипники можно разделить на несколько типов:

- подшипники качения;

- подшипники скольжения;

- газостатические подшипники;

- газодинамические подшипники;

- гидростатические подшипники;

- гидродинамические подшипники;

- магнитные подшипники.

Основная классификация основана на двух признаках:

а). типу воспринимаемой нагрузки,

б). форме тел качения,

в основные типы:

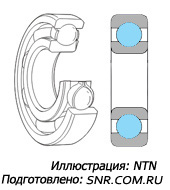

- шариковый радиальный;

- шариковый радиальный сферический;

- шариковый радиально-упорный;

- шариковый упорный;

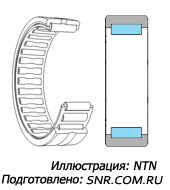

- роликовый радиальный с короткими цилиндрическими роли-

ками;

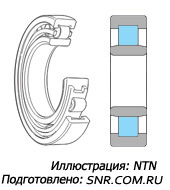

- роликовый радиальный со сферическими роликами;

- роликовый радиальный с длинными цилиндрическими роли-

ками;

- роликовый радиальный с витыми роликами;

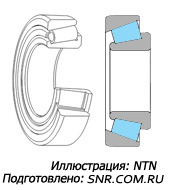

- роликовый конический;

- роликовый упорный.

По роду трения, развиваемого в подшипниках, различают два основных вида:

▬ подшипники качения;

▬ и подшипники скольжения.

В первом случае в качестве основного узла, уменьшающего трение выступают тела качения (шарики или ролики).

Во втором случае тела качения отсутствуют и трение уменьшается за счет гладких, как правило смазываемых поверхностях.

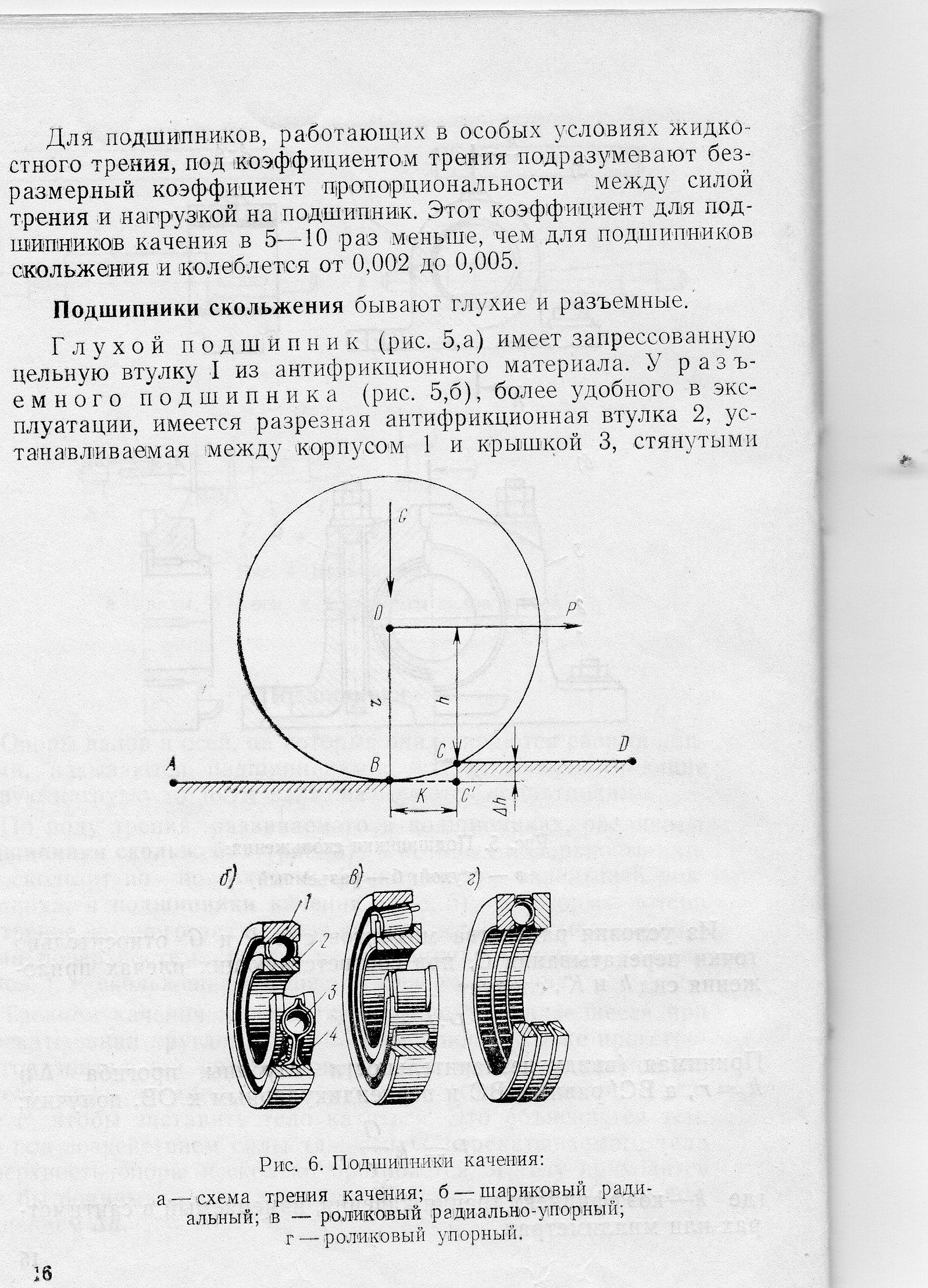

Рис.4. Подшипники качения:

а – схема трения качения; б – шариковый радиальный;

в – роликовый радиально-упорный; г – роликовый упорный.

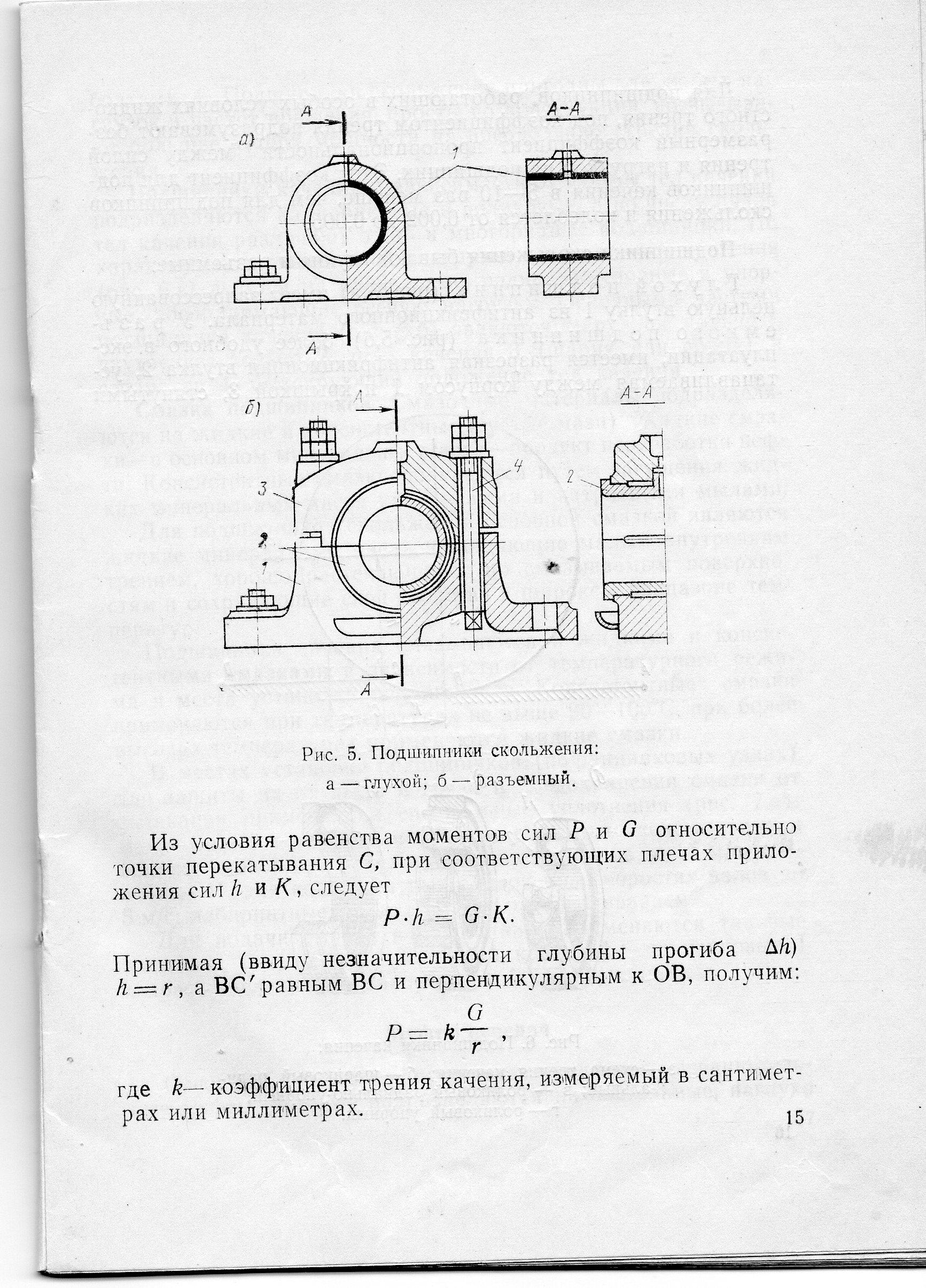

Рис.5. Подшипники скольжения:

а – глухой; б – разъёмный.

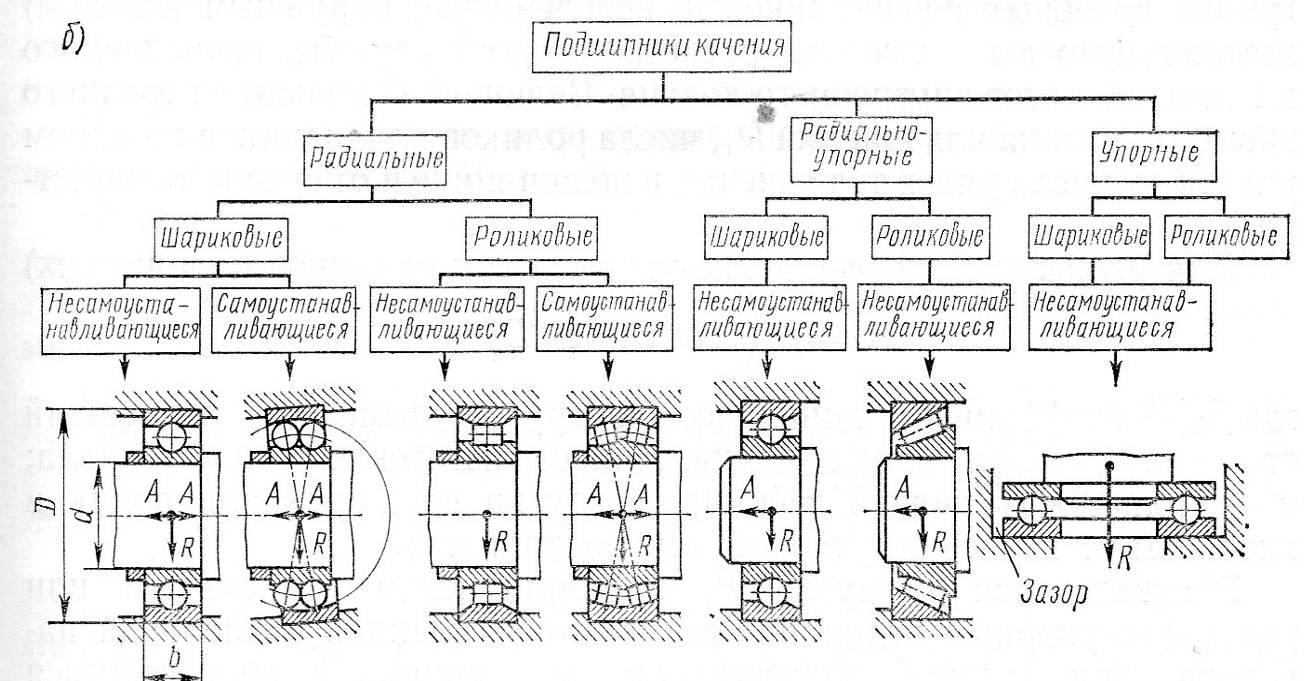

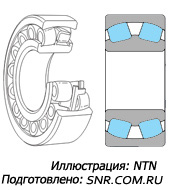

Подшипники качения. Подшипники качения – те, у которых потери на трение во много раз меньше за счёт установки между опорными поверхностями цапфы и подшипника шариков или роликов, т.е. скольжение заменяется трением качения.

Трением качения называется трение, проявляющееся при перекатывании круглого тела по поверхности.

Рис.6. Классификация подшипников качения

Подшипники качения в зависимости от формы тел качения подразделяются на:

٭ шариковые,

٭ и роликовые,

а по числу рядов тел качения различают:

▪ одно-,

▪ и многорядные подшипники.

По характеру воспринимаемой нагрузки подшипники качения (рис.4,а) делятся на:

▬ радиальные,

▬ радиально-упорные,

▬ упорные, воспринимающие осевую нагрузку.

По радиальным габаритам подшипники сгруппированы в семь серий. По осевым габаритам подшипники сгруппированы в четыре серии.

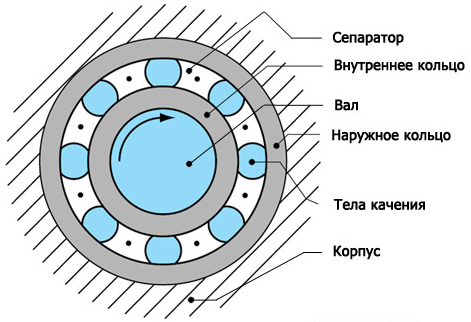

Основными частями подшипника качения являются:

◘ наружное кольцо;

◘ внутреннее кольцо;

◘ тело качения (шарик или ролик);

◘ дорожки качения;

◘ сепаратор, фиксирующий положение тел качения.

Рис.7. Принципиальная схема опоры с подшипником качения:

1 – наружное кольцо; 2 – внутреннее кольцо; 3 - дорожки качения;

4 – шарики и ролики; 5 – сепаратры.

По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

а)

а)

б)

б)

в)

в)

г)

г)

д)

д)

Рис.8. Подшипники качения:

а - с шариковыми телами качения, б - с короткими цилиндрическими роликами, в - с длинными цилиндрическими или игольчатыми роликами, г - с коническими роликами, д - с бочкообразными роликами.

Это могут быть или шарики, или ролики (короткие толстые либо длинные иглообразные), или конические ролики, или бочкообразные, или даже спиралевидные пружины. Обычно подшипник выполняется как самостоятельная сборочная единица, состоящая из наружного и внутреннего

Тела качения во избежание ненужного контакта друг с другом и равномерного распределения по окружности заключены в специальную кольцеобразную обойму – сепаратор (лат. Separatum – разделять).

Достоинства подшипников качения:

- низкое трение, низкий нагрева, следовательно, более высокий КПД (до

0,995) ;

- в 10...20 раз меньше момент трения при пуске по сравнению с

подшипниками скольжения;

- простота обслуживания и замены;

- простота обслуживания и замены;

- экономия смазки;

- высокий уровень стандартизации (комплектной взаимозаменяемостью в

мировом масштабе);

- экономия дорогих антифрикционных материалов;

- малой чувствительностью к недостатку смазки;

- простота ремонта машины вследствие взаимозаменяемости подшипников;

- относительной дешевизной, благодаря массовому характеру производства.

колец, между которыми и помещены тела качения.

Недостатки подшипников качения:

- высокие габариты (особенно радиальные) и вес;

- высокие требования к оптимизации выбора типоразмера;

- слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения;

- шум во время работы, обусловленный погрешностями форм;

- повышенная чувствительность к неточности установки;

- сложность установки и монтажа подшипниковых узлов;

- слабая сопротивляемость ударной нагрузке;

- невозможность работы на сверхвысоких скоростях (свыше 50000 об/мин), вследствие прогрессивного возрастания центробежных сил инерции;

- плохую работу в загрязненной среде;

- высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

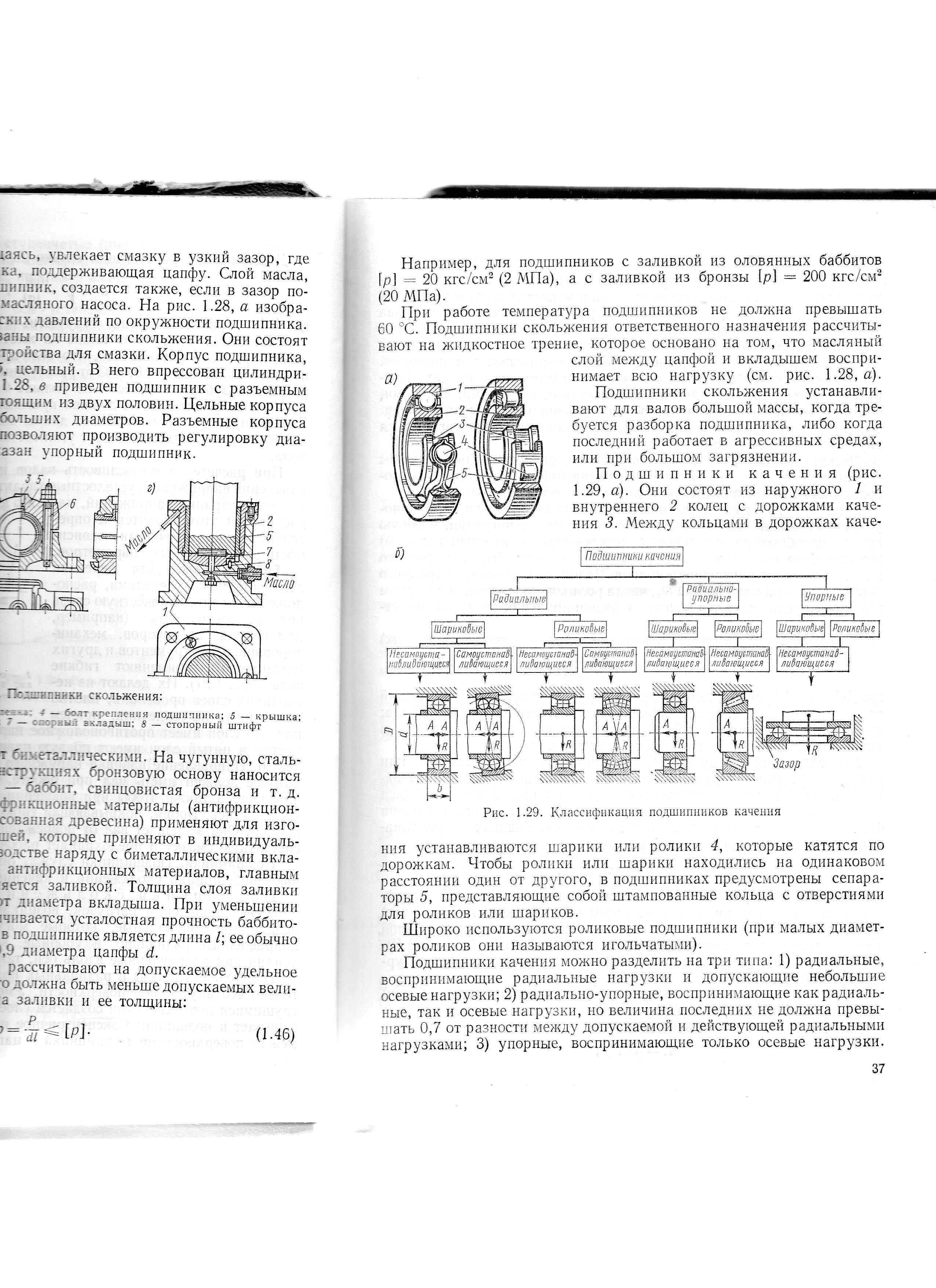

Трением качения называется трение, проявляющееся при перекатывании круглого тела по поверхности. Даже при строго горизонтальной ровной поверхности требуется приложить к телу весом G (рис.4,а) некоторое горизонтальное усилие Р , чтобы заставить тело катиться. Это объясняется тем, что под воздействием силы тяжести G перекатываемого тела поверхность опоры несколько прогибается, и телу приходится как бы подниматься с площадки АВ на площадку СД с возвышением ∆h.

Из условия равенства моментов сил P и G относительно точки перекатывания С , при соответствующих плечах приложения сил h и К, следует

.

(1)

.

(1)

Принимая

(ввиду незначительности глубины прогиба

∆h)

,

а ВСʹ

равным ВС и перпендикулярным к ОВ,

получим:

,

а ВСʹ

равным ВС и перпендикулярным к ОВ,

получим:

,

(2)

,

(2)

где

- коэффициент трения качения, измеряемый

в сантиметрах или милли-

- коэффициент трения качения, измеряемый

в сантиметрах или милли-

метрах.

Для подшипников, работающих в особых условиях жидкостного трения. Под коэффициентом трения подразумевают безразмерный коэффициент пропорциональности между силой трения и нагрузкой на подшипник. Этот коэффициент для подшипников качения в 5÷10 раз меньше, чем для подшипников скольжения и колеблется от ),002 до 0,005.

Точность изготовления и посадки подшипников качения. Кольца и тела качения изготавливаются по 1-му классу точности и выше.

Обычные подшипники имеют нормальную точность - Н (знак не выбивается);

Для повышенных и высоких скоростей применяются более высокие точности изготовления: П - повышенная, В - высокая, С - сверхвысокая (знак выбивается на торцах колец).

При выборе класса точности подшипника необходимо помнить о том, что «чем точнее, тем дороже».

Система обозначения подшипников качения. На один и тот же диаметр шейки вала предусматривается несколько серий подшипников, которые отличаются размерами колец и тел качения и соответственно величиной воспринимаемых нагрузок. В пределах каждой серии подшипники равных типов взаимозаменяемы в мировом масштабе. В стандартах указываются:

- номер подшипника,

- размеры,

- вес,

- предельное число оборотов,

- статическая нагрузка,

- и коэффициент работоспособности.

■ Две крайние цифры номера справа, умноженные на пять, выражают диаметр шейки вала d в мм;

■ Третья цифра справа выражает номер серии;

■ Четвертая цифра справа выражает тип подшипника, так: отсутствие цифры (нуль) - шариковый радиальный, единица - шариковый сферический, два - роликовый цилиндрический, ... семь - роликовый конический.

■ Пятая и другие цифры справа, если они есть, означают конструктивные особенности данного типа.

Методика выбора подшипников качения. Состоит из пяти этапов:

1. Вычисляется требуемая долговечность подшипника исходя из частоты вращения и заданного заказчиком срока службы машины.

2. По найденным ранее реакциям опор выбирается тип подшипника (радиальный, радиально-упорный, упорно-радиальный или упорный), из справочника находятся коэффициенты радиальной и осевой нагрузок Х, У.

3. Рассчитывается эквивалентная динамическая нагрузка.

4. Определяется требуемая грузоподъёмность C = P*L(1/α).

5. По каталогу, исходя из требуемой грузоподъёмности, выбирается конкретный типоразмер («номер») подшипника, причём должны выполняться два условия:

- грузоподъёмность по каталогу не менее требуемой;

- внутренний диаметр подшипника не менее диаметра вала.

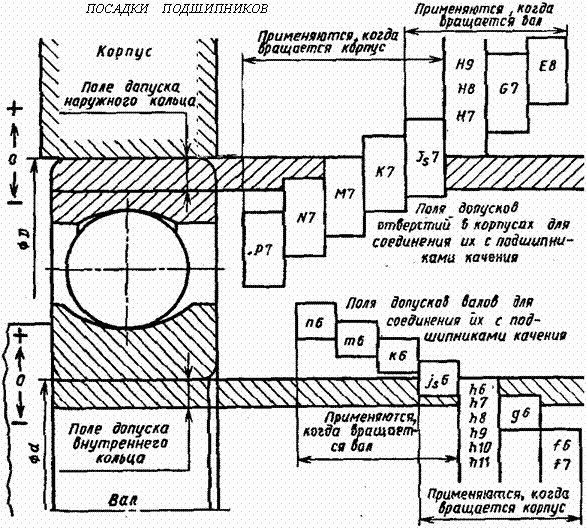

Посадки подшипников на вал и в корпус. При проектировании подшипниковых узлов принципиальное значение имеет сопряжение (посадка) внутренних колец с валом и наружных с корпусом. Поскольку подшипники являются стандартными узлами, то валы и корпуса должны приспосабливаться к ним. Внутренние кольца сажают на вал по системе отверстия, а наружные в корпус по системе вала. При том, что поле допусков внутреннего кольца направлено не в тело, а к центру, посадки на вал получаются более плотными, чем обычно в системе отверстия.

Рис.9. Посадки подшипников на вал и в корпус.

В зависимости от режима работы машины, чем больше нагрузка и сильнее толчки, тем более плотными должны быть посадки. Чем быстроходнее машина (меньше нагрузки, выше температуры), тем посадки должны быть свободнее.

Посадки роликоподшипников должны быть более плотными в связи с большими нагрузками. Посадки радиально-упорных подшипников плотнее, чем у радиальных, у которых посадочные натяги искажают зазоры. Посадки крупных подшипников из-за больших сил назначают плотнее, чем у средних и мелких. Монтаж и демонтаж подшипников

Нередко наблюдаются случаи, когда повреждения подшипников вызваны небрежным, безграмотным монтажом и демонтажом.

Подшипники со значительным натягом на валу следует монтировать нагретыми в масле или охлаждать вал сухим льдом. В остальных случаях подшипники можно напрессовывать на вал с помощью пресса.

Посадка подшипника ударами молотка через оправку из мягкого металла допустима только при малых натягах для мелких и средних подшипников. Демонтаж допускается только с помощью специальных съёмников.

Общий принцип: усилие прикладывается только к тому кольцу, которое установлено с натягом и не должно передаваться на тела качения.

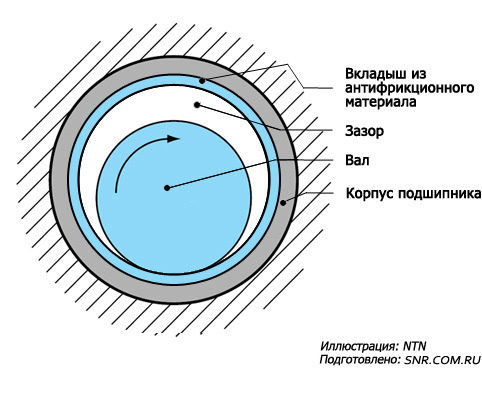

Подшипники скольжения. Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей.

Классификация подшипников скольжения осуществляется по следующим признакам:

- типу соединений (для неподвижных соединений и для подвижных

соединений);

- по направлению воспринимаемой нагрузки (радиальные и упорные)

Помимо стандартных конструкций изготавливается большое количество подшипников специальных конструкций.

Устройство подшипников скольжения. Основным элементом подшипников является вкладыш из антифрикционного материала или, по крайней мере, c антифрикционным покрытием. Вкладыш устанавливают (вкладывают) между валом и корпусом подшипника.

Рис.10. Принципиальная схема опоры с подшипником скольжения и схема работы масляного клина в подшипнике скольжения..

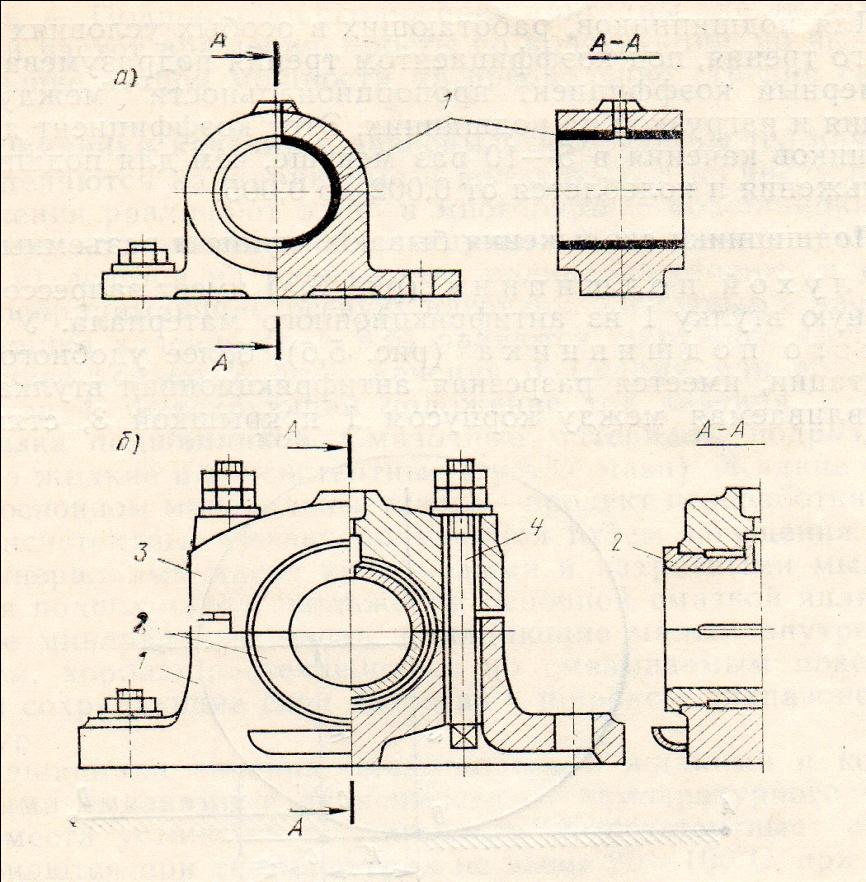

Простейшие подшипники скольжения имеют неразъемный корпус обычно с бронзовой втулкой; более сложные подшипники имеют разъем вдоль оси как корпуса, так и вкладышей.

Подшипники скольжения - – те, в которых поверхность цапфы скользит по поверхности фрикционных вкладышей подшипника.

Подшипники скольжения бывают:

- глухие,

- разъёмные.

Глухой подшипник (рис.11а) имеет запресованную цельную втулку 1 из антифрикционного материала.

У разъёмного подшипника (рис.11б) ,более удобного в эксплуатации, имеется разрезная антифрикционная втулка 2, устанавливаемая между корпусом 1 и крышкой 3, стянутыми болтами 4. Подшипники скольжения пригодны для любых нагрузок и частот вращения, просты по конструкции, но вызывают большие потери мощности на преодоление трения скольжения.

Рис.11. Подшипники скольжения:

а – глухой; б – разъёмный.

Вкладыши делаются стальными или чугунными с наплавкой антифрикционного сплава или бронзовые. В зоне разъема вкладышей имеются так называемые холодильники - емкости для масла, а на поверхности контакта с шайкой вала нарезаются неглубокие масляные канавки

Рис.12. Примеры смазочных канавок в подшипниках скольжения.

Смазка является одним из основных условий надёжной работы подшипника и обеспечивает: низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды и может быть; жидкой (минеральные и синтетические масла, вода для не металлических подшипников), пластичной (на основе литиевого мыла и кальция сульфоната и др.), твёрдой (графит, дисульфид молибдена и др.) и газообразной (различные инертные газы, азот и др.). Наилучшие эксплуатационные свойства демонстрируют пористые самосмазывающиеся подшипники, изготовленные методом порошковой металлургии.

Трение скольжения безусловно больше трения качения, тем не менее, достоинства подшипников скольжения заключаются в многообразных областях использования:

- в разъёмных конструкциях;

- допускают высокую скорость вращения: при больших скоростях вращения (газодинамические подшипники в турбореактивных двигателях при n > 10 000 об/мин);

- экономичны при больших диаметрах валов, используются в машинах очень

больших и очень малых габаритов;

- позволяют работать в воде, при вибрационных и ударных нагрузках;

- возможность установки на валах, где подшипник должен быть разъемным (для коленчатых валов);

- допускают регулирование различного зазора и, следовательно, точную установку геометрической оси вала.

Недостатки таких подшипников:

- высокие потери на трение и, следовательно, пониженный коэффициент полезного действия (0,95... 0,98);

- необходимость в непрерывном смазывании;

- неравномерный износ подшипника и цапфы;

- применение для изготовления подшипников дорогостоящих материалов;

- относительно высокая трудоемкость изготовления.

Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно:

а) когда подшипник должен быть разъемным по оси (например, подшипники средних шеек коленчатого вала);

б) для очень больших нагрузок, когда подходящих стандартных подшипников качения подобрать нельзя;

в) для сверхбыстроходных валов, где центробежные силы инерции не допускают применения подшипников качения;

г) для работы в сильно загрязненной среде или воде.

Распространенное мнение, что подшипники скольжения дешевле подшипников качения, глубоко ошибочно.

Характерные дефекты и поломки подшипников скольжения вызваны трением:

- температурные дефекты (заедание и выплавление вкладыша);

- абразивный износ;

- усталостные разрушения вследствие пульсации нагрузок.

Существует большое количество конструктивных типов подшипников скольжения.

а)

а)

б)

б)

в)

г)

г)

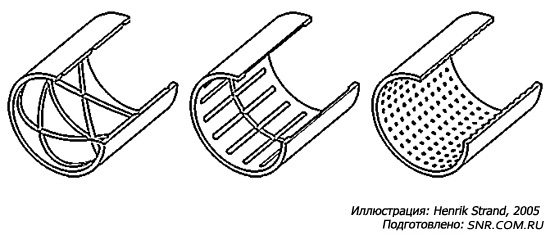

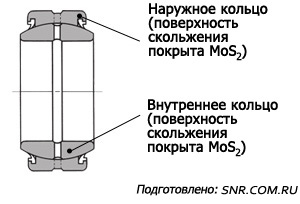

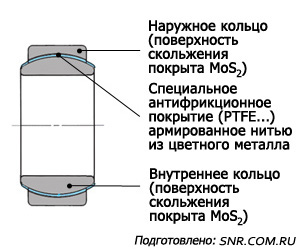

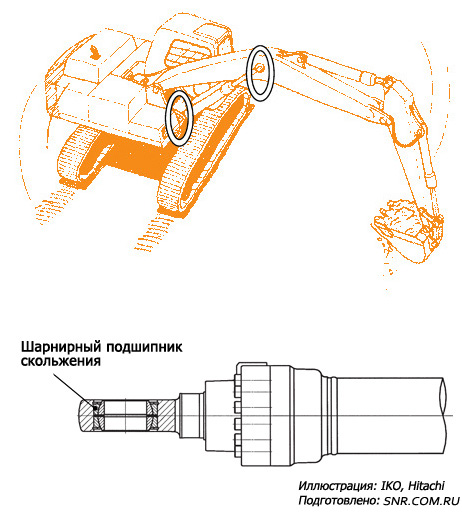

Рис.13. Конструктивные типы подшипников скольжения:

а - внешний вид, б - типичный шарнирный подшипник с поверхностью скольжения типа "металл-металл", в - типичный шарнирный подшипник с самосмазывающейся поверхностью, г - благодаря возможности самоустановки и восприятия больших нагрузок шарнирные подшипники находят применение в узлах тяжелой техники (например, в гидроцилиндре экскаватора).

Маркировка подшипников состоит из условного обозначения и стандартизована в соответствии ГОСТ 3189-89 и условного обозначения завода-изготовителя.

Основное условное обозначение подшипника состоит из семи цифр основного условного обозначения (при нулевых значениях этих признаков оно сокращается до 2 знаков) и дополнительного обозначения, которое располагается слева и справа от основного. При этом дополнительное обозначение, расположенное слева от основного, всегда отделено знаком тире (—), а дополнительное обозначение, расположенное справа всегда начинается с какой-либо буквы. Чтение знаков основного и дополнительного обозначения производится справа налево.

Схема 1 основного условного исполнения для подшипников с диаметром отверстия до 10 мм, кроме подшипников с диаметрами отверстий 0,6, 1,5 и 2,5 мм, которые обозначаются через дробь

X XX X 0 X X

6 5 4 3 2 1

Схема 2 основного условного исполнения для подшипников с диаметром отверстия свыше 10 мм, кроме подшипников с диаметрами отверстий 22, 28, 32 и 500 мм, обозначаемые через дробь

X XX X X XX

5 4 3 2 1

диаметр отверстия, два знака;

серия диаметров, один знак;

тип подшипника, один знак;

конструктивное исполнение, два знака;

размерная серия (серия ширин или высот), один знак.

Знаки условного обозначения:

Слева:

- категория подшипника;

- момент трения;

- группа радиального зазора по ГОСТ 24810;

- класс точности.

Справа:

- материал деталей;

- конструктивные изменения;

- температура отпуска;

- смазочный материал;

- требования к уровню вибрации.

Обозначение типов подшипников

Таблица 1

Обозначение типов подшипников.

Тип подшипника Обозначение

Шариковый радиальный 0

Шариковый радиальный сферический 1

Роликовый радиальный с короткими цилиндрическими роликами 2

Роликовый радиальный сферический 3

Роликовый игольчатый или с длинными цилиндрическими роликами 4

Радиальный роликовый с витыми роликами 5

Радиально-упорный шариковый 6

Роликовый конический 7

Упорный или упорно-радиальный шариковый 8

Упорный или упорно-радиальный роликовый 9

Конструктивные исполнения для каждого типа подшипников, согласно ГОСТ 3395, обозначают цифрами от 00 до 99.

Основы гидродинамической теории смазки. Виды трения:

1. Сухое трение - без смазки. Сухое трение применяется там, где трущиеся поверхности нельзя защитить от попадания грязи, пыли и абразива, (например, шарниры гусениц, оси подвесок гусеничных машин и проч.). В этих случаях подшипники без смазки имеют меньший износ.

2. Полужидкостное трение, когда имеет место лишь частичное касание вала и подшипника. Полужидкостное трение имеет место при неустановившемся режиме (трогании с места, торможении, резких толчках и ударах). Основы теории смазки при жидкостном трении впервые разработаны русским ученым проф. Петровым. Он установил, что поток движущейся жидкости, взаимодействуя о наклонной пластиной, образует масляный клин и создает подъемную силу, величина которой пропорциональна скорости и вязкости жидкости и обратно пропорциональна квадрату минимального зазора. В подшипнике, при смещении вала под действием нагрузки на величину эксцентриситета, также образуется изогнутые масляный клин и возникает подъемная сила, которая при жидкостном трении уравновешивает реакцию опоры, и вал вращается, не касаясь подшипников.

3. Жидкостное трение - только между молекулярными слоями жидкости, когда металлические поверхности вала и подшипника не касаются одна другой. Жидкостное трение - это идеальный расчетный вид трения, на который должны быть ориентированы все подшипники при установившемся режиме работы.

Все виды трения существуют реально и используются практически.

Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть:

- жидкостное трение, когда рабочие поверхности вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ. Сопротивление движению очень мало;

- полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания.

Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление.

Антифрикционные материалы. Это материалы и сплавы, обладающие низким коэффициентном трения в паре со стальным валом. К ним предъявляются, кроме того, следующие требования:

а) хорошая прирабатываемость;

б) способность удерживать масляную пленку, которая должна как бы прилипать к поверхности;

в) хороший отвод тепла;

г) достаточная механическая прочность.

Всеми этими качествами не обладает ни один из антифрикционных материалов, например:

Баббиты - оловянистые сплавы - не обладают свойством (г), однако их наплавляют на стальной, бронзовый или чугунный вкладыш, что и решает вопрос прочности.

Бронзы оловянистые и свинцовистые слабо обладают свойством (а).

Сплавы на алюминиевой основе слабо обладают свойством (г).

Антифрикционные чугуны вообще обладают недостаточными антифрикционными свойствами и могут применяться лишь при малых удельных давлениях и скоростях.

Неметаллические материалы (пластмассы) имеют довольно высокое значение коэффициента трения и не обладают свойством (в).

Смазка пошипников. Смазочные материалы подразделяются на:

● жидкие – в основном минеральные масла (продукт переработ-

ки нефти),

● консистентные (густые смазки) – получают путём загущения

жидких минеральных масел кальциевыми и натриевыми мы-

лами.

Для подшипников скольжения основной смазкой являются жидкие минеральные масла, обладающие малым внутренним трением, хорошо растекающиеся по смазываемым поверхностям и сохраняющие свои свойства в широком диапазоне температур.

Подшипники качения смазываются и жидкими и консистентными смазками в зависимости от температурного режима и места установки подшипников. Консистентные смазки применяются при температурах не выше 90-100°С, при более высоких температурах применяются жидкие смазки.

Смазка применяется как для снижения трения, так и для повышения теплоотвода.

Пластичные (густые) смазки более легки в обслуживании, меньше расходуются, удобны в применении в труднодоступных местах, куда закладываются при сборке, заполняют и герметизируют зазоры. Их недостаток в том, что в конструкции требуется предусматривать специальные полости. Эту полость первоначально заполняют на 2/3 объёма при n £ 1500 об/мин или на 1/2 объёма при n > 1500 об/мин. В дальнейшем обычно через каждые три месяца через специальные устройства (пресс-маслёнки) добавляют свежую смазку, а через год её меняют с предварительной разборкой и промывкой узла. При консистентной смазке необходимо применение щелевых, лабиринтных и центробежных уплотнений.

Жидкие смазки применяются при более высоких температурах, когда густые плавятся и вытекают. Обеспечивают минимальные потери на трение. Обычный способ в случае нижнего расположения червяка – организация масляных ванн (например, картер двигателя и т.п.), в которых масло налито до уровня нижнего тела качения. В зубчатых передачах колёса погружают не более чем на высоту зуба, во избежание больших потерь на перемешивание масла. Уровень масла контролируется щупом-маслоуказателем, как, например, в двигателях легковых автомобилей.

Разбрызгивание масла внутри корпуса механизмов происходит с помощью специальных лопастей-крыльчаток либо зубчатых колёс и применяется для создания масляного тумана, который способствует выравниванию температуры и теплоотводу от механизма. Однако проектировщику не следует надеяться на то, что разбрызгиванием будут достаточно смазаны подшипники, находящиеся выше уровня масляной ванны.

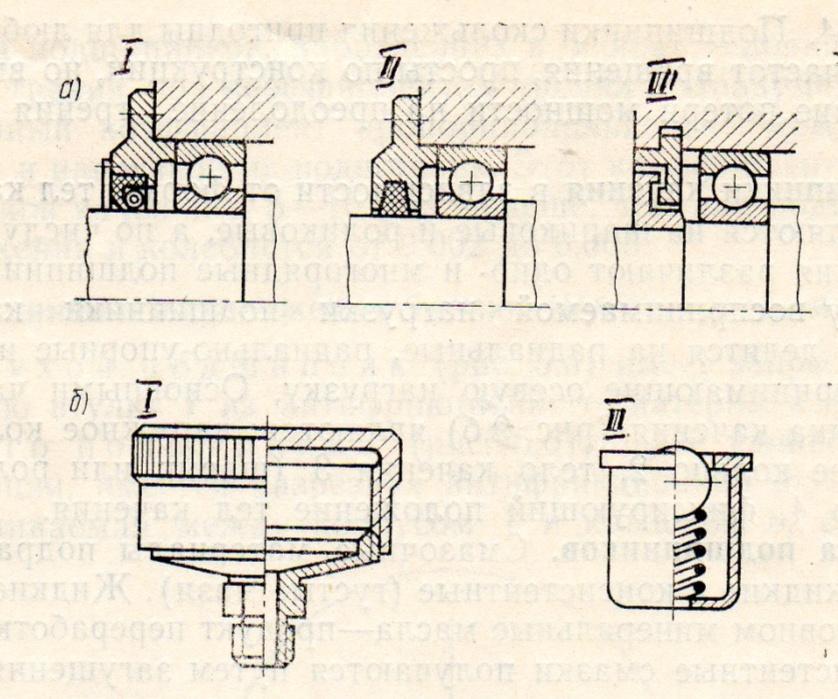

В местах установки подшипников (подшипниковых узлах) для защиты их от пыли и грязи и предохранения смазки от вытекания применяются специальные уплотнения (рис.14,а):

■ манжетные (I) с резиновыми манжетами для консистентных и

жидких смазок при окружных скоростях валов до 15 м/сек.;

■ войлочные (II) для консистентных смазок при скоростях валов до

5 м/сек;

■ лабиринтные III для смазки разбрызгиванием.

Для подачи смазки в подшипники применяются типовые маслёнки (рис.14,б):

- с резьбовой крышкой – колпачковые (I);

- пресс-маслёнки (II), с заправкой смазки шприцем.

Рис.14. Смазочные устройства:

а – уплотнения; б – маслёнки.

Смазочные материалы. Основной характеристикой жидких смазок, которая определяет их применение, является вязкость. Различают:

- абсолютную или динамическую вязкость, которая выражает сопротивление сдвигу молекулярных слоев жидкости,

- и относительную или кинематическую вязкость, которая характеризуется временем истечения жидкости через калиброванное отверстие при определенной температуре (50 или 100°С).

m = g n

где g - удельный вес масла, который можно принимать равным 0,9;

m - абсолютная вязкость в сантипаузах (СПЗ);

n - относительная вязкость в сантистоксах (ССТ).

Вязкость масел очень сильно изменяется с изменением температуры: с повышением температуры масло становится жидким и теряет смазывающие свойства, а с понижением -оно сильно густеет, создавая дополнительные сопротивления вращению и затрудняя пуск машин. Оптимальной можно считать температуру масла 50 - 70°С. При более высоких температурах масла должны содержать специальные присадки.

Все сорта масел нормализованы по ГОСТ, различаются по назначению.

Рис.15.Авиационные

-используются для смазки конических

роликовых подшипников ступиц колёс

шасси , подшипников качения и скольжения,

зубчатых передач систем управления

самолетов.

Рис.15.Авиационные

-используются для смазки конических

роликовых подшипников ступиц колёс

шасси , подшипников качения и скольжения,

зубчатых передач систем управления

самолетов.

Рис.16.

Железнодорожные

используются для смазки подшипников

качения букс железнодорожных локомотивов,

тормозов локомотивов, для уменьшения

бокового износа рельс и т.д.

Рис.16.

Железнодорожные

используются для смазки подшипников

качения букс железнодорожных локомотивов,

тормозов локомотивов, для уменьшения

бокового износа рельс и т.д.

Рис.17.

Морские

-используются для смазки подшипников

качения и скольжения, соприкасающихся

с морской водой, для предотвращения

коррозии механизмов кораблей, подводных

лодок.

Рис.17.

Морские

-используются для смазки подшипников

качения и скольжения, соприкасающихся

с морской водой, для предотвращения

коррозии механизмов кораблей, подводных

лодок.

Рис.18.

Автомобильные

- используются для смазки игольчатых

подшипников карданных шарниров и других

узлов, механизмов стеклоподъемников,замков,

дверей и др.автомобильных деталей.

Рис.18.

Автомобильные

- используются для смазки игольчатых

подшипников карданных шарниров и других

узлов, механизмов стеклоподъемников,замков,

дверей и др.автомобильных деталей.

Рис.19.

Артиллерийсикие

- используются для смазки малонагруженных

узлов трения, в том числе механизмов

артиллерийских орудий, для консервации

механизмов и приборов.

Рис.19.

Артиллерийсикие

- используются для смазки малонагруженных

узлов трения, в том числе механизмов

артиллерийских орудий, для консервации

механизмов и приборов.

Рис.20.

Индустриальные

- используются для смазки узлов трения

металлургического и другого оборудования

и различных станков, защищают от коррозии

и увеличивают производственный процесс.

Рис.20.

Индустриальные

- используются для смазки узлов трения

металлургического и другого оборудования

и различных станков, защищают от коррозии

и увеличивают производственный процесс.

Рис.21.

Металлургические

- используются для смазки узлов трения

металлургического и горнообогатительного

оборудования с системами централизованной

подачи смазки, для смазки металлопрокатного

оборудования и станков.

Рис.21.

Металлургические

- используются для смазки узлов трения

металлургического и горнообогатительного

оборудования с системами централизованной

подачи смазки, для смазки металлопрокатного

оборудования и станков.

Рис.22.

Канатные

- используются для смазки стальных,

рудничных и буровых канатов, тросов

подъемно-транспортных машин. Эффективно

защищают о коррозии.

Рис.22.

Канатные

- используются для смазки стальных,

рудничных и буровых канатов, тросов

подъемно-транспортных машин. Эффективно

защищают о коррозии.

Рис.23.

Ротационные

- используются для смазки и защиты узлов

трения ротационных машин.

Рис.23.

Ротационные

- используются для смазки и защиты узлов

трения ротационных машин.

Рис.24.

Приборные

- используются для смазки узлов трения

приборов и разнообразных точных

механизмов, защищает металлические

приборы от коррозии, охлаждают нагретые

элементы.

Рис.24.

Приборные

- используются для смазки узлов трения

приборов и разнообразных точных

механизмов, защищает металлические

приборы от коррозии, охлаждают нагретые

элементы.

Рис.25.

Насосные

- используются для смазки и надежной

защиты всех узлов трения насосов и

насосно-компрессорных труб любого

диаметра.

Рис.25.

Насосные

- используются для смазки и надежной

защиты всех узлов трения насосов и

насосно-компрессорных труб любого

диаметра.

В СНГ выпускается более 100 видов смазок. В бывшем СССР до 1979 года наименования смазок устанавливали произвольно. В результате одни смазки получили словесное название, другие номер, третьи - обозначение создавшего их учреждения. В 1979 году был введен ГОСТ 23258-78 (действующий в настоящее время в СНГ), согласно которому наименование смазки должно состоять из одного слова и цифры. Смазки классифицируют по консистенции, составу и областям применения: по консистенции смазки разделяют на полужидкие, пластичные и твердые.

Пластичные и полужидкие смазки представляют собой коллоидные системы, состоящие из дисперсионной среды, дисперсной фазы, а также присадок и добавок. Наибольшее применение пластичные смазки получили в подшипниках качения и скольжения, шарнирах, зубчатых, винтовых и цепных передачах, многожильных тросах. Наиболее существенными, влияющими на эффективность применения пластичных смазок, являются следующие факторы: особенности узлов трения и условия и условия эксплуатации смазок - температура, нагрузка, скорость перемещения трущихся пар; совместимость смазок с конструктивными материалами; совместимость смазок друг с другом при их возможном смешивании.

Твердые смазки до отвердения являются суспензиями, дисперсионной средой которых служит смола или другое связующее вещество и растворитель, а загустителем -дисульфид молибдена, графит, технический углерод и т.п. После отвердения (испарения растворителя) твердые смазки представляют собой золи, обладающие всеми свойствами твердых тел и характеризующиеся низким коэффициентом сухого трения.

По составу смазки разделяют на четыре группы. Мыльные смазки, для получения которых в качестве загустителя применяют соли высших карбоновых кислот (мыла). В зависимости от аниона мыла смазки одного и того же катиона разделяют на обычные и комплексные (кальциевые, литиевые, бариевые, алюминиевые и натриевые.

В отдельную группу выделяют смазки на смешанных мылах, в которых в качестве загустителя используют смесь мыл (литиево - кальциевые, натриево - кальциевые и др.: первым указан катион мыла, доля которого в загустителе большая). Мыльные смазки в зависимости от применяемого для их получения жирового сырья называют условно синтетическими (анион мыла - радикал синтетических жирных кислот) или жировыми (анион мыла - радикал природных жирных кислот), например, синтетические или жировые солидолы.

Неорганические смазки, для получения которых в качестве загустителя используют термостабильные с хорошо развитой удельной поверхностью высокодисперсные неорганические вещества. К ним относят силикагелевые, бентонитовые, графитные, асбестовые и другие смазки.

Органические смазки, для получения которых используют термостабильные, высокодисперсные органические вещества. К ним относят полимерные, пигментные, полимочевинные, сажевые и другие смазки.

Углеводородные смазки, для получения которых в качестве загустителей используют высокоплавкие углеводороды (петролатум, церезин, парафин, озокерит, различные природные и синтетические воски).

В зависимости от типа их дисперсионной среды различают смазки на нефтяных и синтетических маслах.

Смазки можно классифицировать по различным признакам. В данной лекции мы рассмотрим классификацию по консистенции, составу, назначению и областям применения.

Консистенция – совокупность свойств вязкой жидкости.

По консистенции смазки разделяют на:

- жидкие (жирные масла, минеральные масла, синтетические масла);

- полужидкие (близки по свойствам к маслам и выступают им

альтернативой);

- твердые (размягчающиеся или плавящиеся в процессе деформации, стекла,

природные минералы, соли, и т.д.);

- полутвердые (смеси масла с загустителем);

- газообразные ( смазки на основе газов, применяются при небольших нагрузках, высоких температурах и большом числе оборотов).

Пластичные и полужидкие смазки – это, так называемые, коллоидные системы, в состав которых входит дисперсионная среда, дисперсная фаза, а также присадки и добавки. Получают их с помощью загущения базового масла и различных присадок. По составу базового масла смазки делятся на:

- минеральные – получают путем переработки нефти;

- синтетические - получаются путем синтеза из органического и

неорганического сырья;

- полусинтетические – получают путем смешивания минерального и синтетичеческого масла.

Пластичные смазки пользуются наибольшим спросом.

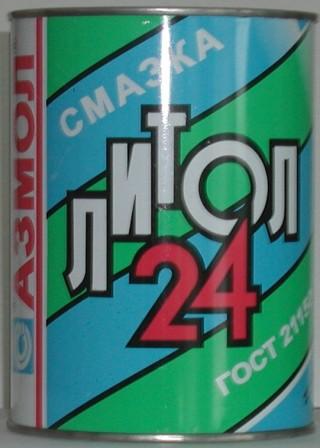

Рис.26. Пластичные смазки.

Они применяются в подшипниках скольжения и качения, шарнирах, в различных передачах, многожильных тросах, благодаря: особенностям узлов трения и условий эксплуатации смазок, совместимости смазок с конструктивными материалами и друг с другом, при их возможном смешивании.

По назначению смазки можно разделить на:

- защитные (консервационные, предохранительные) защищают поверхности

трения от износа и коррозии);

- антифрикционные (уменьшают и предотвращают износ трущихся деталей,

снижают трение скольжения);

- фрикционные(увеличивают трение и предотвращают проскальзывание

трущихся поверхностей);

- уплотнительные(надежно герметизируют уплотнения зазоров и щелей

различного оборудования);

- технологические (в основном используются для прокатки металла);

- очистительные (вытесняют влагу, удаляют ржавчину, остатки клея и т.п.,

вместе с тем образуя защиту против сырости и коррозии);

- многоцелевые (смазки общего назначения).

Смазки общего назначения

Солидол С. Область применения: относительно грубые узлы трения механизмов и машин, транспортных средств, сельскохозяйственной техники; ручной и другой инструмент, шарниры, винтовые и цепные передачи, тихоходные шестеренчатые и т.п. Хорошие водостойкость, коллоидная стабильность, защитные свойства, узкий диапазон рабочих температур и низкая механическая стабильность (Тр= -30…+65С)

Солидол Ж. Область применения: смазывание узлов трения, качения и скольжения различных машин и механизмов (Тр= -25…+65С)

Графитин. Область применения: тяжело - нагруженные тихоходные механизмы-рессоры, подвески тракторов и гусеничных машин, открытые шестереночные передачи, резьбовые соединения и др. (Тр= -20…+60С)

Графитная Ж. Предназначена для смазывания грубых тяжело - нагруженных механизмов ( открытых шестеренчатых передач, резьбовых соединений, ходовых винтов, домкратов, рессор и др. ). Допускается применять смазку при температуре ниже -20°С в рессорах и аналогичных устройствах. Смазка работоспособна при температурном интервале применения от -20 до 60°С.

Смазки общего назначения для повышенных температур

Смазка 1-13. Смазывание узлов трения качения и скольжения механизмов и машин. Применяется для подшипников электродвигателей, ступиц колес автомобилей и др.

Консталин. Область применения: смазывание узлов терния вентиляторов литейных машин, доменных и цементных печей, подшипников качения на железнодорожном транспорте и др. Водостойкость низкая. Работоспособна при температуре -40…+120°С.

Литин-2. Применяется для смазывая игольчатых подшипников карданных шарнирах и других узлов автомобилей. Работоспособна при температуре -40…+120°С.

Многоцелевые

Многоцелевые смазки можно применять в различных узлах трения (подшипниках качения и скольжения, шарнирах, зубчатых и цепных. передачах и т. п.), рассчитанных на использование пластичных смазок. Они во всех случаях могут служить заменой смазок общего назначения и в большинстве узлов трения - смазок общего назначения для повышенных температур. Эти смазки водостойки и работоспособны в широком интервале скоростей, температур и нагрузок, имеют хорошие защитные свойства. Многоцелевые смазки не предназначены для замены морозостойких, термостойких, приборных и других специализированных смазок. В шариковых и роликовых подшипниках допустимо использование пластичных однотипных многоцелевых антифрикционных смазок (Литол-24, ШРУС-4М). Применение указанных типов смазок позволяет сократить расход пластичных смазок, снизить износ оборудования и увеличить срок службы оборудования.

Литол - 24, Литол-24 РК. Антифрикционная многоцелевая водостойкая смазка представляет собой смесь нефтяных масел, литиевых мыл 12-оксистеариновой кислоты и пакета присадок. Смазка имеет хорошие консервационные свойства, хорошо защищает металлические изделия от коррозии. Предназначена для применения в узлах трения колесных, гусеничных транспортных средств и промышленного оборудования, судовых механизмов различного назначения, работающих при температурах от -40 до 120°С (допускается кратковременный нагрев до 130°С ).

Литол-24М. Область применения: узлы трения колесных и гусеничных транспортных средств, промышленного оборудования и судовые механизмы различного назначения(Тр= -40…+120С). Она достаточно надежно защищает от коррозии, широко используется в качестве единой автомобильной смазки, успешно заменяет солидолы всех типов, Na- и Li-смазки общего назначения. Применение указанного типа смазки позволяет сократить расход пластичных смазок, снизить износ оборудования и увеличить срок службы оборудования.

Фиол - 1 Предназначена для смазывания узлов трения под давлением (через пресс-масленку) и для тросов, имеющих оболочку с внутренним диаметром <5. Водостойкая. Работоспособна при температуре -40…+120°С.

Фиол-2. Область применения: подшипники качения и скольжения, зубчатые передачи индустриальных машин и механизмов, передачи станков, конвейеров и других аналогичных устройств, работающих при малых и средних нагрузках и т.п. Водостойкая.

Фиол- 2М. Область применения: легконагруженные малогабаритные подшипники качения и скольжения автомобильного электрооборудования, высокооборотные подшипники электроверетен; оси октан-корректора прерывателя распределителя автомобилей. Водостойкая, улучшенные противоизносные и противозадирные свойства ( по сравнению с ФИОЛ-2). Работоспособна при температуре -40…+120°С.

БНЗ-3. Область применения закрытые роликовые опоры конвейеров, механизмы экскаваторов, бурильных станков, бульдозеров и в горнорудной промышленности. По производным характеристикам уступает смазке Фиол-2М. Работоспособна при температуре -40…+120°С.

Герметин. Область применения: герметизация пробковых кранов бытовой газовой аппаратуры. Водостойкая, антифрикционная, многоцелевая. Работоспособна при температуре -40…+130°С.

Термостойкие

В некоторых узлах трения температуры достигают 200 - 350°С и выше. Для таких условий выпускаются (в небольших количествах) термостойкие смазки, из которых наиболее перспективными и распространенными являются ЦИАТИМ-221, ВНИИНП-207, ВНИИНП-231, ВНИИНП-246.

ЦИАТИМ – 221. Пластичная смазка представляет собой синтетическое масло, загущенное комплексным кальциевым мылом с добавлением антиокислительной присадки. Предназначена для смазывания подшипников качения электромашин, систем управления и приборов с частотой вращения до 10 000 об/мин, агрегатных подшипников летательных аппаратов, узлов трения и сопряженных поверхностей металл-металл и металл-резина, работающих при температуре от -60 до 150°С.

Р – 402. Область применения: герметизация резьбовых соединений обсадных и насосно- компрессорных труб, подвергаемых не многократному или однократному свинчиванию (Тр= -50…+200°С ).

Резьбол марки Б. Обеспечивает герметичность и многократность свинчивания и развенчивания деталей колонн, легкость соединения и разъединения часто свинчиваемых и развинчиваемых труб, составляющих буровую колонну, при роторном или ударном бурении нефтяных скважин. Применима для утяжеленных бурильных труб (У Б Т) и замковых соединений бурильных колонн. Обеспечивает гарантированную герметичность резьбовых соединений при давлениях до 30 МПа. (Тр= -50…+200°С ).

Униол-2М/1. Область применения: узлы трения индустриального оборудования, горячих конвейеров, горнодобывающего оборудования, автотракторной, сельскохозяйственной техники, городского электротранспорта, керамического производства. (Тр= -40… +160°С ).

ВНИИНП-207 ВНИИНП-219. Область применения: подшипники качения электрических машин и стартер - генераторов с частотой вращения до 10000 мин-1 ( Тр= -60…+200°С).

ВНИИНП-210. Область применения: тяжелонагруженные тихоходные подшипники качения и скольжения с качательным движением поверхностей трения при малых углах качания. Работоспособна при остаточном давлении 666,5 Па и температуре -20… +250°С.

ВНИИНП-231. Область применения: закрытые червячно-винтовые механизмы, тихоходные подшипники качения и скольжения, резьбовые соединения. По свойствам занимает промежуточное положение между смазками и полутекучими пастами. Морозостойкая. Работоспособна при остаточном давлении 666,5 Па и температуре -60… +250°С.

ВНИИНП-233. Область применения: подшипники качения и скольжения с качательным движением, сопряженные поверхности "металл- резина" ( Тр= -30…+250°С).

ВНИИНП-235. Область применения: подшипники качения. Работоспособна при остаточном давлении 666,5 Па и температуре -60… +250°С.

ВНИИНП-246. Область применения: подшипники качения и маломощные зубчатые передачи. Высокая термическая стабильность низкая испаряемость, хорошие противозадирные характеристики и морозостойкость. Работоспособна в вакууме до 1,3,-10-4 Па и при температуре -60… +250°С.

Графитол. Область применения: высокотемпературные узлы трения, преимущественно скольжения; горячие вентиляторы, петли и замки дверей сушильных камер и других индустриальных механизмов (Тр= -25…+160°С ).

Аэрол. Область применения: подшипники тяговых цепей конвейеров в сушильных камерах, узлов трения раздаточных печей чугунного литья и других механизмов, работающих при повышенных температурах и нагрузках (Тр= -25…+160°С ).

Силикол. Область применения: малонагруженные подшипники качения горячих вентиляторов печей цементации и других индустриальных механизмов. Низкая испаряемость и удовлетворительная водостойкость. Морозостойкость (Тр= -50…+160°С ).

Полимол. Область применения: подшипники качения тяжелонагруженных узлов трения. Беззольная, высокие термическая, механическая стабильности и хорошая водостойкость (Тр= -50…+180°С ).

БНЗ-4. Область применения: узлы трения, соприкасающиеся с парами воды и агрессивных веществ, вертикальные и наклонные узлы трения индустриальных машин, подшипники конвейеров сушильных камер на машиностроительных заводах. Устойчива в присутствии паров воды и агрессивных сред (Тр= -40…+160°С ).

ПФМС-4С. Область применения: авиационные узлы трения, тихоходные подшипники качения, винтовые шариковые передачи, резьбы. Работоспособна при Тр.-30…+300°С кратковременно до +400°С.

Морозостойкие смазки

При более низких температурах и в маломощных механизмах следует закладывать низкотемпературные антифрикционные смазки (Циатим-201) или многоцелевые антифрикционные смазки. Эти смазки предназначены для механизмов, работающих при низких температурах (до - 60°С). Выпускается более 10 марок морозостойких смазок , из которых наибольшее распространение получили ЦИАТИМ-201, лита, зимол,МС-70, МУС-3А.

ЦИАТИМ-203. Область применения: зубчатые, червячные передачи редукторов, опоры скольжения и подшипники качения; различные силовые приводы, винтовые пары, нагруженные редукторы, механизмы, эксплуатируемые на открытых площадках, узлы трения автомобилей. Превосходит ЦИАТИМ-201 (Тр.-50…+100°С).

ГОИ-54п. Область применения: малонагруженные узлы трения, в том числе механизмы артиллерийских орудий, консервация механизмов и приборов. Не изменяет свойств при хранении в течение 10 лат. Защищает металлические изделия от коррозии до 5лет. (Тр.-40…+50°С).

Лита. Область применения: узлы трения машин и механизмов, эксплуатируемых под открытым небом, механизмы переносного инструмента с электрическим или механическим приводом. Высокая водостойкость, хорошие консервационные свойства, низкая механическая стабильность (Тр.-50…+100°С).

Зимол. Область применения: узлы трения любых типов транспортных средств и инженерной техники, эксплуатируемых в районах с особо холодным климатом. Всесезонная (Тр.-50…+130°С).

Химически стойкие смазки

ЦИАТИМ-205. Область применения: резьбовые и контактные соединения и уплотнения, работающие в агрессивных средах. Устойчива к воздействию концентрированных неорганических кислот, щелочей, аминов, гидразинов. Высокие водостойкость и защитные свойства. (Тр.-60…+50°С).

ВНИИНП-279. Подшипники качения и скольжения, резьбовые соединения, разъемы, клапаны и другие детали, работающие на воздухе и в агрессивных средах. Работоспособна на воздухе при температуре -50…+150°С, в агрессивных средах при температуре -50…+50°С.

ВНИИНП-280 (Тр.-60…+150°С), ВНИИНП-282 (Тр.-45…+150°С). Область применения: подшипники качения, резьбовые соединения, шпиндели, подвижные резиновые уплотнения, работающие в агрессивных средах, в том числе в газообразном кислороде.

ВНИИНП-294, ВНИИНП-295. Область применения: сопряженные поверхности "металл-металл"и "металл-резина" в среде спиртов, глицерина, уксусной кислоты, аминов и гидразинов. Работоспособна на воздухе при температуре -60…+150°С, в агрессивных средах -60…+50°С.

ВНИИНП-298. Область применения: стеклянные и металлические подвижные соединения, работающие в вакуумных установках, термохимическая обработка металлов в агрессивных средах. Высокие адгезия и термостойкость, низкая испаряемость, хорошая влагостойкость и морозостойкость. Работоспособность в вакууме до 1,3,-10 -5 Па и при температуре -60…+250°С.

Криогель. Область применения: узлы трения арматуры, работающей в контакте с кислородом и другими газами, находящимися в жидком состоянии, а также работающей в парообразных агрессивных средах. Работоспособна в резьбовых и других неподвижных соединениях при температуре - 200…+200°С, в узлах трения скольжения при температуре -60…+200°С.

Редукторные смазки (полужидкие)

ЦИАТИМ-208. Область применения: тяжелонагруженные редукторы червячные и зубчатые передачи гусеничной техники. Водостойкая (Тр.-40…+70°С).

Шахтол У, Шахтол-К. Область применения: зубчатые редукторы угледобывающих комбайнов. Высокая водостойкость, хорошие противоизносные и противозадирные свойства, удовлетворительная механическая стабильность (Тр.-40…+70°С).

СТП-Л, СТП-3. Область применения: зубчатые передачи тяговых редукторов тепловозов. СТП-Л- летняя (Тр.-5…+50°С); СТП-З- зимняя (Тр.-50…+50°С).

ОЗП-1. Область применения: открытые зубчатые передачи мощных приводов вращающихся печей, кузнечно- прессового оборудования. Высокие адгезионные, консервационные свойства и водостойкость (Тр.-5…+70°С).

Трансол-100, Трансол-200. Область применения: червячные редукторы и мотор-редукторы, работающие с максимальными удельными нагрузками в зацеплении (Тр.-30…+130°С).

Трансол –РОМ. Область применения: легко- и средненагруженные редукторы металлургического и другого промышленного оборудования. Работоспособна при температуре -30…+90°С, кратковременно до + 110°С.

Редуктол М, Редуктол. Область применения: высоконагруженные редукторы промышленного ( в том числе металлургического) оборудования, зубчатые зацепления тяговых редукторов локомотивов и мотор- вагонного подвижного состава. Работоспособна при температуре -40…+150°С и контактной нагрузке в зубчатом зацеплении до 2,5 ГПа.

СКП-М. Область применения: средненагруженные зубчатые (цилиндрические и конические) редукторы с картерной системой смазки (Тр.-30…+100°С).

ЛЗ-ПЖЛ-00. Область применения: шарнир равных угловых скоростей промежуточного вала автомобиля ВАЗ-21213 (Тр.-40…+120°С).

Приработочные пасты

ВНИИНП-225. Область применения: подвижные и неподвижные резьбовые соединения, тяжелонагруженные тихоходные узлы трения. Работоспособна при температуре -60…+250°С (алюминиевые сплавы), -60..+350°С (легированные стали), -40..+300°С (малооборотные узлы трения).

ВНИИНП-232, Лимол. Облегчение сборки, приработка и смазывание подшипников скольжения, шарниров зубчатых и винтовых передач, тяжелонагруженных тихоходных узлов трения, резьбовых соединений. Противозадирная. Работоспособна при температуре -50..+300°С.