лабор раб 1,2,3,4, прак раб 1,2,3,4,5

.pdfКамчатский государственный технический университет

КОЛЛЕДЖ

С.В. Алексейчук

МЕ Т Р О Л О Г И Я,

СТ А Н Д А Р Т И З А Ц И Я

ИС Е Р Т И Ф И К А Ц И Я

Сборник методических указаний к выполнению лабораторных и практических работ для студентов специальностей

2014 «Техническое обслуживание и ремонт радиоэлектронной техники в рыбной отрасли»,

1804 «Эксплуатация транспортного электрооборудования и автоматики»

Петропавловск-Камчатский

2004

УДК 620.186 ББК 34.40 А47

Алексейчук С.И.

А47 Метрология, стандартизация и сертификация: Сборник методических указаний к выполнению лабораторных и практических работ. – Петро- павловск-Камчатский: КамчатГТУ, 2004. – 84 с.

Сборник методических указаний к выполнению лабораторных работ по дисциплине “Метрология, стандартизация и сертификация” составлен в соответствии с требованиями государственного образовательного стандарта среднего профессионального образования для студентов специальностей 2014 «Техническое обслуживание и ремонт радиоэлектронной техники в рыбной отрасли», 1804 «Эксплуатация транспортного электрооборудования и автоматики».

Рекомендовано к изданию решением ученого совета КамчатГТУ (протокол № 8 от 23 апреля 2004 г.)

УДК 620.186 ББК 34.40

© КамчатГТУ, 2004 © Алексейчук С.И., 2004

СОДЕРЖАНИЕ

Стр. Введе- 4

ние………………………………………………………………..

Лабораторная работа № 1 |

|

|

|

5 |

|

«Определение точности обработки деталей на настроенном |

|

||||

станке статистическим методом»………………………………. |

|

||||

Лабораторная работа № 2 |

|

|

|

13 |

|

«Выбор средств измерений, составление блока концевых мер |

|

||||

и поверка мерительного инструмента»……………………………. |

|

||||

Лабораторная работа № 3 |

|

|

|

21 |

|

«Электроизмерительные приборы. Определение и классифи- |

|

||||

кация измерений и средств измерений»…..…………………………. |

|

||||

Лабораторная работа № 4 |

|

|

|

31 |

|

«Принцип |

действия |

электроизмерительных |

при- |

|

|

боров»…..……. |

|

|

|

|

|

Практическая работа №1 |

|

|

|

|

|

«Обработка результатов многократных измерений»………….. |

46 |

||||

Практическая работа №2 |

|

|

|

52 |

|

«Классы |

точности |

средств |

|

измере- |

|

ния»………………………….. |

|

|

|

|

|

Практическая работа №3 |

|

|

|

56 |

|

«Допуски и посадки гладких цилиндрических |

соедине- |

|

|||

ний»…….. |

|

|

|

|

|

Практическая работа №4 |

|

|

|

62 |

|

«Единая |

система |

допусков |

и |

поса- |

|

док»……………………………. |

|

|

|

|

|

Практическая работа №5 |

|

|

|

69 |

|

«Допуски на отклонения формы и расположения. Шерохова- |

|

||||

тость поверхности»………………………………………………… |

|

||||

Литерату- |

|

|

|

|

83 |

ра…………………………………………………………….. |

|

|

|||

ВВЕДЕНИЕ Измерения являются одним из важнейших путей познания природы чело-

веком. Они дают количественную характеристику окружающего мира, раскрывая человеку действующие в природе закономерности. Математика, механика, физика стали именоваться точными науками только потому, что благодаря измерениям получили возможность устанавливать точные количественные отношения, выражающие объективные законы природы.

Все отрасти техники – от строительной механики до ядерной энергетики – не могли бы существовать без развернутой системы измерений, определяющих как все технологические процессы, контроль и управление ими, так и свойства и качество выпускаемой продукции.

Дисциплина “Метрология, стандартизация и сертификация” является важной составной частью цикла общеинженерных дисциплин.

Внедрение международных стандартов ИСО, постоянно повышающиеся требования к качеству продукции и услуг, обуславливают необходимость подготовки специалистов, которые могли бы понимать принципы системы качества, обладающие широким научно-техническим кругозором.

Целью данного курса является ознакомление студентов с государственной и международной системами стандартизации и сертификации, основами электро –и радиоизмерений, а также с требованиями практики, определяющими надежность и необходимость применения стандартов в учебной, научной и инженерной деятельности. Стандартизация должна быть использована на всех стадиях жизни различных судовых систем.

При изготовлении, а также при эксплуатации каждой детали необходимо выявлять полученные в результате обработки и эксплуатации размеры, форму поверхности и другие качественные показатели. Величина действительного размера должна быть выявлена измерением, и это измерение нужно выполнять с необходимой точностью, или, как принято говорить, с допустимой погрешностью.

Применение непроверенных средств измерений, имеющих отклонения точностных характеристик от номинальных значений, может привести к ошибочному заключению об исправности прибора.

Это означает, что для измерения параметров различных физических величин следует применять такое средство (инструмент, прибор) и выполнять приемы измерения так тщательно, чтобы погрешность этого измерения оказалась не больше допустимой, иначе качество детали будет оценено неправильно. Может оказаться, что годная деталь из-за большой погрешности измерения будет браком или, наоборот, испорченная деталь будет объявлена годной.

ЛАБОРАТОРНАЯ РАБОТА № 1

ОПРЕДЕЛЕНИЕ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА НАСТРОЕННОМ СТАНКЕ СТАТИСТИЧЕСКИМ МЕТОДОМ

1. ЦЕЛЬ РАБОТЫ Рассчитать данные, необходимые для построения кривой нормального

распределения, сопоставить проведенные исследования графически и определить, насколько полученная кривая распределения фактических размеров приближается к теоретической кривой нормального распределения. Методами математической статистики следует определить: меру рассеивания, средний арифметический размер, среднее квадратическое отклонение, вероятность брака в процентах.

2. ОБОРУДОВАНИЕ, ИНСТРУМЕНТ Рабочий чертеж детали, партия обработанных деталей (100 штук), измери-

тельный инструмент - миниметр со стойкой, горизонтальный оптиметр, концевые меры.

3. ЗАДАНИЕ Контроль одного и того же размера у всех деталей контрольной партии,

обработанных при одной наладке станка без смены и переналадки инструментов. Анализ полученных размеров методами математической статистики.

4. ОБЩИЕ СВЕДЕНИЯ Точность обработки деталей тесно связана с качеством машиностроитель-

ной продукции. В настоящее время, в связи с внедрением международных стандартов ИСО вопросы точности приобретают особую значимость.

Размеры двух любых одинаковых деталей, взятых из одной партии, различны. Измеряя детали из одной партии, изготовленные в одинаковых условиях, можно установить максимальное значение разности их размеров. Величина этого значения называется полем рассеивания размеров. Она характеризует точность выбранного метода обработки для данных производственных условий.

Появление того или иного размера у очередной изготовляемой детали является случайным событием, а значение самого размера будет случайной величиной.

Неточность обработки поверхностей обрабатываемых заготовок является результатом влияния различных факторов, которые вызывают погрешности.

Основными источниками появления отклонений от заданных размеров и формы изделий (погрешностей) являются:

-неточность изготовления оборудования, приспособлений для обработки, инструментов и степень их изношенности;

-неоднородность заготовок по размерам, форме, механическим, электрическим, химическим свойствам;

-отклонения от установленных режимов обработки (скорость, глубина резания и т.д.);

-упругие деформации деталей оборудования, приспособлений, режущих инструментов и изготовляемых деталей;

-несовершенство методов измерения;

-влияние внешних факторов, таких как температура, давление, влажность, вибрации фундамента и др., приводящие к изменению размеров и свойств обрабатываемых деталей;

-человеческий фактор.

Если влияние всех факторов в процессе обработки заготовок одинаково и ни один из них не является преобладающим, получение точного, наперед заданного размера в данный момент времени при изготовлении данной партии заготовок не может быть обеспечено. Однако при этом представляется возможным установить наиболее вероятный ожидаемый размер заготовок в данной партии.

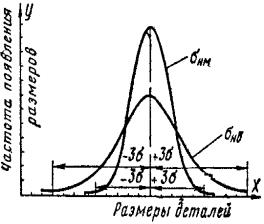

Многочисленными измерениями деталей, изготовленных по разным технологическим процессам (на станках, автоматах, полуавтоматах и др.), установлено, что наиболее вероятным будет распределение размеров обрабатываемых заготовок в данной партии по закону нормального распределения случайных величин (этот закон выражен кривыми колоколообразного вида, называемыми кривы-

ми Гаусса, см. рисунок 1). |

Кривая распределения |

Гаусса |

|

Характерными особенностями закона нормального распределения случайных величин является то, что центром распределения случайных величин является их среднее значение, что появление случайных величин с одинаковыми отклонениями от среднего, но с разными знаками (в «+» и в «-»), равновероятно.

Чем меньше и чем больше значение случайных величин, тем реже они встречаются.

Изучение причин (факторов), вызывающих погрешности при обработке заготовок на металлорежущих станках, позволило установить связь между этими причинами и величинами погрешностей и таким образом управлять погрешностями, снижая их при необходимости до очень малых величин.

В результате совокупного действия всех факторов возникает так называемая результирующая погрешность, определяющая отступление от заданного размера.

Погрешности в пределах данной совокупности размеров разделяют на две группы: случайные и систематические.

Систематическими называют погрешности, постоянные по величине и знаку или изменяющиеся по определенному закону в зависимости от характера неслучайных факторов.

К такого рода погрешностям относятся: погрешности формы обрабатываемой заготовки, зависящие от жесткости системы СПИД, погрешности, связанные с износом инструмента, погрешности настройки станка.

Случайными называются непостоянные по величине и знаку погрешности, которые возникают при изготовлении или измерении и принимают то или иное числовое значение в зависимости от случайно действующих причин. Характерным их признаком является вариация значений, принимаемых ими в повторных опытах. Эти погрешности вызываются множеством случайно изменяющихся факторов, таких как припуск на обработку, механические свойства материала, сила резания, различная точность установки деталей на измерительную позицию и т.д., но в общем случае ни один из этих факторов не является доминирующим.

Случайные погрешности изготовления проявляются в рассеянии размеров деталей (однотипные детали имеют в одном и том же сечении различные размеры).

Основными характеристиками распределения случайной погрешности яв-

ляются: средний размер X и среднее квадратическое отклонение σ (сигма) (понятие среднего размера относится к любому параметру - диаметру, длине, угловому размеру, отклонению от параллельности, плоскостности, перпендикулярности, соосности и т.д.). Среднее арифметическое значение размеров характеризуют центр, вокруг которого группируются размеры при данном методе обработки. Среднее квадратическое отклонение σ является количественной характеристикой рассеивания размеров при обработке, и поэтому по значению величины σ оценивают точность технологического процесса. Чем круче будет кривая, тем меньше значение σ и, следовательно, точнее будет технологический процесс.

Средний размер Lср определяют по формуле:

L1+ L2 + L3 +...+ Ln

Lср = n ,

где L1 , L2 ,L3 ... Ln - размеры отдельных заготовок или деталей; n - общее число заготовок или деталей в партии.

Среднее квадратичное отклонение σср определяют по формуле:

|

(L − Lcp)2 |

+(L |

2 |

− Lcp)2 +...+(L |

n |

− Lcp)2 |

|

|

1 |

|

|

|

|

||

σср = |

|

|

n |

|

. |

||

Для выявления закономерностей погрешностей, возникающих при обработке заготовок, пользуются методами математической статистики.

Измерив все заготовки партии, их разбивают на группы с одинаковыми размерами или отклонениями (в пределах определенного интервала) и результаты заносят на координатную плоскость, откладывая по оси ординат число за-

готовок с одинаковыми размерами (частота случаев - частость), а по оси абсцисс - их размеры или отклонения. После соединения точек получают ломаную линию, близкую при достаточно большом числе измерений к кривой фактического распределения.

Разность между наибольшими и наименьшими размерами, полученными при измерении, определяют величину рассеивания размеров, которая не должна быть больше допуска на размер. Если величина рассеивания размеров выходит за пределы допуска, то это свидетельствует о том, что погрешности обработки больше допускаемых и, следовательно, имеет место брак.

5. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

5.1. Обмер деталей партии по наружному диаметру и внесение результатов замеров в графы 1, 2 и 3 таблицы 2 или использование готовых данных из граф 1, 2 и 3 таблицы 1.

Использование готовых данных: четные варианты

В порядке анализа точности обработки деталей по наружной цилиндриче-

ской поверхности 12 (d max= 12 мм, d min = 11,93 мм, допуск Т = 0,07 мм) на автомате обработана партия деталей в количестве 100 шт. и произведены заме-

ры исследуемого размера. Детали этой партии обработаны при одной настройке станка без смены и переналадки инструмента. Контролируемый размер измеряли микрометром и результаты измерений распределили по размерным группам с интервалом в 0,01 мм. Таких групп 11.

нечетные варианты В порядке анализа точности обработки деталей по наружной цилиндриче-

ской поверхности 20 (d max= 20 мм, d min = 19,916 мм, допуск Т =0,084 мм) на автомате обработана партия деталей в количестве 100 шт. и произведены заме-

ры исследуемого размера. Детали этой партии обработаны при одной настройке станка без смены и переналадки инструмента. Контролируемый размер измеряли микрометром и результаты измерений распределили по размерным группам

синтервалом в 0,01 мм. Таких групп 11.

5.2.Обработка данных, заполнение граф 4-8 таблицы 2.

5.3.Определяем меру рассеяния:

Мр=d max - d min;

и сравниваем полученное значение с величиной допуска размера (определяем тем самым наличие в партии деталей брак).

5.4. Определяем среднее арифметическое значение размера каждой группы. Результаты расчета вносим в графу 4 таблицы 2.

Средний арифметический размер всех деталей партии определяем по фор-

|

|

∑(dicp.гр. mi ) |

|

муле: |

dср= |

∑mi |

. |

В этой формуле числителем является сумма данных графы 2 таблицы 2, а знаменателем - размер партии деталей, т.е. сумма данных графы 3 этой же таблицы.

Таблица 1

Исходные данные

Четные варианты |

|

|

|

Нечетные варианты |

|

||

Но |

Интервалы |

|

|

Чис- |

Но |

Интервалы |

Число |

мер |

размеров |

|

ло |

|

мер |

размеров в груп- |

дета- |

размер- |

в группе |

|

|

дета- |

размер- |

пе |

лей в груп- |

ной |

d i, мм |

|

лей |

в |

ной |

d i, мм |

пе mi, шт |

группы |

|

|

группе mi, |

гру |

|

|

|

|

|

|

шт |

|

ппы |

|

|

1 |

11,91-11,92 |

|

|

1 |

1 |

19,8919,90 |

1 |

2 |

11,92-11,93 |

|

|

2 |

2 |

19,90-19,91 |

2 |

3 |

11,93-11,94 |

|

|

8 |

3 |

19,91-19,92 |

8 |

4 |

11,94-11,95 |

|

|

13 |

4 |

19,92-19,93 |

12 |

5 |

11,95-11,96 |

|

|

15 |

5 |

19,93-19,94 |

16 |

6 |

11,96-11,97 |

|

|

17 |

6 |

19,94-19,95 |

17 |

7 |

11,97-11,98 |

|

|

19 |

7 |

19,95-19,96 |

20 |

8 |

11,98-11,99 |

|

|

14 |

8 |

19,96-19,97 |

13 |

9 |

11,99-12,00 |

|

|

8 |

9 |

19,97-19,98 |

7 |

10 |

12,0-12,01 |

|

|

2 |

10 |

19,98-19,99 |

1 |

11 |

12,01-12,02 |

|

|

1 |

11 |

19,99-20,00 |

1 |

5.5. Определяем среднее квадратичное отклонение: |

|

||||||

|

∑ (dicp.гр. −dср )2 |

mi |

|

|

|

|

|

σ = |

∑mi |

|

|

, |

|

|

|

|

|

|

|

|

|

||

где числителем дроби под корнем является сумма данных, приведенных в графе 8 таблицы 2.

5.6. Построение графиков фактического и нормального распределения. Определяем координаты пяти характерных точек нормального распреде-

ления (см. таблицу 3). Таблица 3

Номер |

Xi, мм |

Yi, мм |

точки |

|

|

1 |

Х1= -3σ |

Y1=0 |

2 |

Х2= -σ |

Y2=0,24/σ |

3 |

Х3=0 |

Y3=Ymax=0,4/σ |

4 |

Х4=σ |

Y4=0,24/σ |

5 |

Х5=3σ |

Y5=0 |

При построении этой кривой абсциссы точек (х1 и др.) откладывают на оси x, считая, что началом координат является точка 0, соответствующая среднеарифметическому размеру dср.

5.7. Определение вероятности возникновения брака при обработке, а также процента выхода годных деталей.

Брак имеет место, если поле рассеивания размеров детали (Мр, рассчитанный в п.5.3.) больше допуска размера детали Тd.

Сначала по формулам таблицы устанавливаем значения вспомогательных величин Z1 и Z2 , используя данные о предельных размерах готовой детали dmax и dmin, которые устанавливаем по рабочему чертежу детали, затем по таблице 5 по известным значениям Z1 и Z2 определяем функции Ф1 и Ф2. Для отрицательных значений Z берем Ф(-Z)= Ф(Z).

В заключение вычисляем величину возможного исправимого брака Рисп и неисправимого Рне и делаем заключение о проценте годных деталей.

|

|

|

|

Таблица 4 |

|

|

|

|

|

Вид брака |

|

Определение Zi |

Определение Р |

|

|

|

|

|

|

Исправимый |

|

Z1 |

= (dmax - dср)/σ |

Рисп=(0,5- |

|

|

|

|

Ф1)100% |

Неисправимый |

|

Z2 |

= (dmin - dср |

Рне исп=(0,5-Ф2) |

|

)/σ |

|

|

100% |

КРИВАЯ НОРМАЛЬНОГО И ФАКТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ

Частость mi, мм

Y, мм