Министерство образованияи наукиРеспубликиКазахстан

Евразийский Национальный Университет им Л.Н.Гумилева

Кафедра"Транспорт,транспортнаятехника и технологии"

ДЕТАЛИ МАШИН

Часть 1

Методические указания по проведению практических занятий для студентов специальностей

Соединения деталей машин

3

Введение

Для более полного усвоения курса «Детали машин» важным является умение студентов пользоваться справочной литературой по пройденному лекционному материалу и применение его в решении задач. В условиях массового специализированного производства умение решать задачи по курсу «Детали машин» имеет большое значение.

Основными требованиями к конструкции деталей машин при решении задач является её надежность и экономичность. Под надежностью понимают свойство изделия сохранять во времени свою работоспособность. Экономичность определяют стоимостью материала, затратами на производство и эксплуатацию.

При решении задач студент должен правильно выбрать основные критерии работоспособности расчета деталей машин, а именно – прочность, жесткость, износостойкость, теплостойкость, виброустойчивость. Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы.

Решение задач в курсе «Детали машин» приобретает форму приближенных расчетов. Реальные конструкции заменяют идеализированными моделями или расчетными схемами. Например, при решении задач по критерию прочности по существу несплошной и неоднородный материал деталей рассматривают как сплошной и однородный, идеализируют опоры, нагрузки и форму деталей. При этом расчет становится приближенным.

В приближенных расчетах большое значение имеют правильный выбор расчетной схемы, умение оценить главное и отбросить второстепенные факторы. Погрешности инженерных (приближенных) расчетов существенно снижаются при правильном выборе допускаемых напряжений или коэффициентов запаса прочности, которые студент определяет, пользуясь рекомендациями соответствующих разделов справочной литературы. Выбор коэффициентов запасов прочности становится весьма ответственным этапом расчета . Занижение значений запасов прочности приводит к разрушению деталей, а завышение - к неоправданному увеличению массы изделия и перерасходу материала. Умение студентов ( в дальнейшем конструкторов) самостоятельно выбирать расчетные схемы, запасы прочности и лишние недостающие параметры приводят к неоднозначности инженерных расчетов, а следовательно, и конструкций. В каждой конструкции отражаются творческие способности, знания, приобретается первоначальный опыт конструктора.

4

1 Общие указания

Целью методических указаний по проведению практических занятий по дисциплине «Детали машин» является оказание методической помощи студентам в самостоятельном решении задач на практических занятиях.

Практические занятия построены по схеме: тема занятий, проверка знаний лекционного материала, методические замечания по решению задач, закрепление знаний.

Вчасти «Проверка знаний лекционного материала» конкретно не указывается, как проверять знание лекционного материала по данной теме, решение задач, проводить опрос. Здесь подобраны лишь вопросы, которые могут быть предложены студентам в начале занятия.

Когда использовать эти вопросы, решает сам преподаватель, исходя из содержания изучаемого материала и уровня подготовки студентов.

Вчасти «Методические замечания» обращается внимание на трудности, встречающиеся в учебном процессе. Называются средства их преодоления.

В«Закрепление знаний» помещены вопросы и задачи, которые могут применяться на всех этапах практических занятий для контроля за усвоением знаний. Кроме них в этой части занятий следует использовать и вопросы для самоконтроля, помещенные в методических указаниях.

2 Занятие 1. Сварные соединения

2.1 Цель занятия: закрепление |

лекционного (теоретического) |

материала |

|

Проверка знаний лекционного материала.

1Что такое соединения, как они подразделяются?

2Классификация, типы и основные требования к соединениям.

3Сравните соединения встык и внахлестку, отметьте их достоинства и недостатки.

4Почему не рекомендуют применять длинные фланговые швы?

5В чем преимущество вогнутой формы поперечного сечения углового шва?

6Какие факторы влияют на прочность сварных соединений?

2.2 Основные расчетные формулы

Расчет стыковых соединений.

σ = FA = δFb ≤[σ '];

(2.1)

σ = |

M |

= |

6M |

≤[σ '], |

W |

2 |

|||

|

|

b δ |

||

5

где b и δ – ширина и толщина полосы соответственно, мм;

[σ '] - допускаемое напряжение для сварных соединений [таблица А.1]. Отношение [σ '] к допускаемому напряжению на растяжение для основного металла детали [σ p ] является коэффициентом прочности сварного соеди-

нения

φ = |

[σ'] |

. |

(2.2) |

|

|||

|

[σ p ] |

|

|

Значение φ колеблется в пределах от 0,9 до 1.

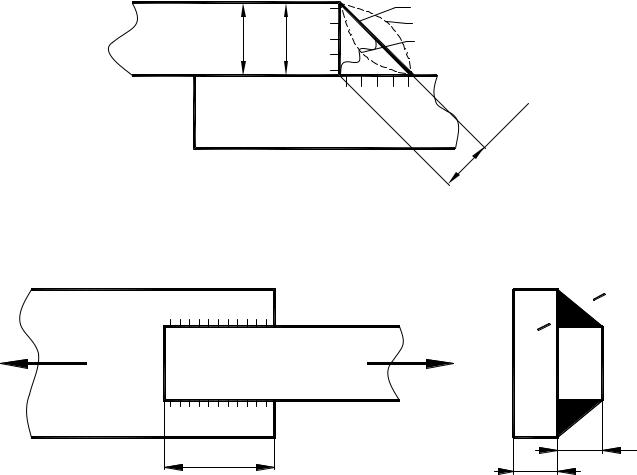

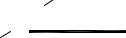

Расчёт нахлёсточных соединений. Такие соединения выполняются с помощью угловых швов. В зависимости от формы поперечного сечения различают угловые швы: нормальные 1, вогнутые 2, выпуклые 3 (рисунок 2.1) . Угловые швы в зависимости от их расположения делятся на фланговые, лобовые и косые.

σ Κ

1

3

2

|

|

7k |

|

0, |

|

|

|

|

h |

|

|

Рисунок 2.1 – Схема углового шва |

|

||

Соединение фланговыми швами (рисунок 2.2). |

|

||

|

|

m |

|

F |

F |

m |

|

L |

L |

k |

|

δ |

|||

50k |

|||

Рисунок 2.2 – Схема с фланговыми швами

Условие прочности фланговых швов:

6

τ = |

F |

≤ τ ' |

(2.3) |

|

|||

|

2L 0, 7K |

[ ] |

|

|

|

|

где L – длина фланговых швов, L ≤50K .

Соединение фланговыми швами с прорезным швом (рисунок 2.3).

F |

2δ |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L1 = (10...25)δ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ

L

Рисунок 2.3 – Схема фланговых швов с прорезным швом

Условие прочности: |

F |

|

|

|

|

τ = |

≤ τ ' |

, |

(2.4) |

||

|

|||||

|

2K (0, 7L + L1 ) |

[ ] |

|

||

|

|

|

|

где L1 – длина прорезного шва, мм;

δ– толщина шва, мм; K – катет шва, мм;

δ= K .

Если одна из соединяемых деталей ассиметрична, то расчёт прочности производят с учётом нагрузки, воспринимаемой каждым швом (рисунок 2.4).

F

L1 |

l1

F

l2

L2

Рисунок 2.4 – Схема соединения ассиметричной детали

Соблюдая условие равнопрочности, швы выполняют с различной длиной так, чтобы

|

|

|

|

7 |

|

|

|

||

|

|

L1 |

|

= |

e2 |

. |

|

||

|

|

L |

|

|

|||||

|

|

|

e |

|

|||||

|

2 |

|

1 |

|

|

|

|||

При этом условие прочности таких швов |

|||||||||

τ = |

|

F |

|

|

|

|

≤ τ ' . |

||

0, 7K (L + L ) |

|||||||||

|

[ ] |

||||||||

|

1 |

2 |

|

|

|||||

Лобовые швы (рисунок 2.5). Условие прочности:

τ = |

F |

≤ τ ' . |

|

0, 7KL |

|||

|

[ ] |

F

m

σ

σ

τ

k m

Рисунок 2.5 – Соединение лобовым швом Косой шов (рисунок 2.6). Условие прочности следующее:

τ = |

F |

≤ τ ' . |

|

0, 7KL |

|||

|

[ ] |

L

α

α

(2.5)

(2.6)

(2.7)

F

(2.8)

F

Рисунок 2.6 – Соединение косым швом Условие прочности лобовых швов при действии момента Т (рисунок 2.7):

8

τ = |

T |

= |

6T |

|

≤ τ ' |

(2.9) |

|

|

2 |

||||

W |

0, 7Kb |

[ ] |

||||

|

|

|

||||

τ

b

τ

τ

T

T

Рисунок 2.7 – Соединение лобовым швом нагружено моментом

Условие прочности комбинированных соединений лобовыми и фланговыми швами (рисунок 2.8) следующее:

τ |

F |

= |

F |

|

≤ τ ' . |

(2.10) |

|

|

|||||

|

|

0, 7K (2LФ |

+ LЛ ) |

[ ] |

||

|

|

|

|

|

Рисунок 2.8 – Соединение лобовым и фланговым швом

Условие прочности соединений комбинированных швов, нагруженных моментом и силой (рисунок 2.9) следующее:

τT = |

|

T |

|

|

. |

(2.11) |

(0, 7K L |

L + |

0, 7K L2Л |

) |

|||

|

|

|||||

|

Ф |

Л |

6 |

|

|

|

|

|

|

|

|

|

9 |

|

τF - смотри формулу (2.10). |

|

τ =τT +τF ≤[τ '] . |

(2.12) |

Рисунок 2.9 – Соединение лобовым и фланговым швом нагружено моментом и силой

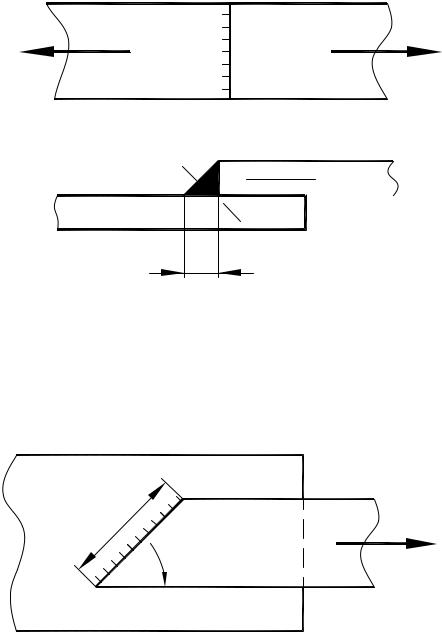

Тавровые соединения:

1) условие прочности для стыкового шва (рисунок 2.10, а)

σ = |

6 M |

+ |

|

F |

≤ [σ' ]; |

(2.13) |

|

δL2 |

δL |

||||||

|

|

|

|

||||

а - стыковой шов с разделкой кромок; б - стыковой шов без разделки кромок; в - расчётная схема

Рисунок 2.10 – Тавровые соединения

10 |

|

|

|

|

|

|

2) условие прочности для угловых швов (рисунок 2.10,б) |

|

|||||

|

6M |

|

F |

′ |

]. |

|

τ = 2L2 0,7K + |

|

(2.14) |

||||

2L0,7K ≤[τ |

||||||

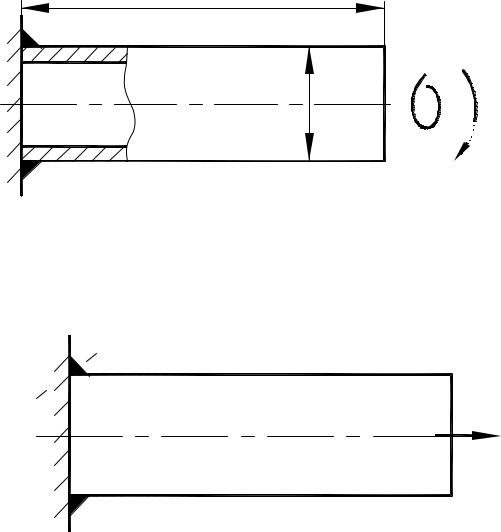

Тавровое соединение трубы, нагруженной крутящим и изгибающим моментами, показано на рисунке 2.11.

m m

τÌ

τT

τT

T

d

M

M

Рисунок 2.11 - Тавровое соединение трубы, нагруженной крутящим и изгибающим моментами

Напряжение в шве от крутящего момента:

τТ ≈ |

2Т |

. |

(2.15) |

|

0,7Кπd 2 |

||||

|

|

|

Напряжение в шве от изгибающего момента:

τМ = |

4M |

. |

(2.16) |

|

0,7Kπd 2 |

||||

|

|

|

Суммарное напряжение в сечении m-m:

τ = 2 τТ2 +τМ2 ≤[τ′]. |

(2.17) |

2.3 Решение задач

Задача 1. Определить момент Т, который сварное соединение способно выдержать без разрушения. Дано : δ = 4 мм; b = 100 мм; Т – неизвестно.

Анализ решения задачи. Условие прочности сварочного соединения:

τ = 0,7FKLb ≤[τ′],

где Т - искомый момент; К – катет шва, примем К = 4 мм;

L – длина шва, примем L < b и L = 90 мм;

[τ´] – допускаемое напряжение в швах при ручной дуговой сварке электродом Э42;

[τ′]= 0,6 σp , (таблица А.1);

|

|

11 |

|

[σ p ] = |

σТ |

- допускаемое напряжение на растяжение материала со- |

|

S |

|||

|

|

единяемых деталей при статических нагрузках (таблица А.1); S – запас прочности . S≈ 1,4-1,6 .Примем S =1,5.

|

|

|

|

|

τ |

|

|

|

|

τ |

||

I |

|

|

|

II |

|

|

|

|

||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

τ |

|

|

|

τ |

||||

I-I |

|

|

||||||||||

II |

||||||||||||

δ

δ

L

b

T I

T I

II-II

n

k

n

Рисунок 2.12 – Соединения фланговыми швами

Условно полагаем, что напряжение τ направлено вдоль швов и расположено по длине шва равномерно.

Материал свариваемых деталей примем сталь Ст3.

σT = 200 МПа, [1, таблица 1, С.52], тогда Т = [τ´] 0,7 КLb.

Подставив значение входящих величин определим момент Т, который сварное соединение способно выдержать.

[σp] = 200/1,5=133.33 МПа;

[τ´] = 0,6·133,33 = 79,998 ≈80 МПа, тогда Т = 80· 0,7·4·90·100=2016000 Н·мм, или Т = 2016 Н·м, или Т =

= 2,016 кН·м.

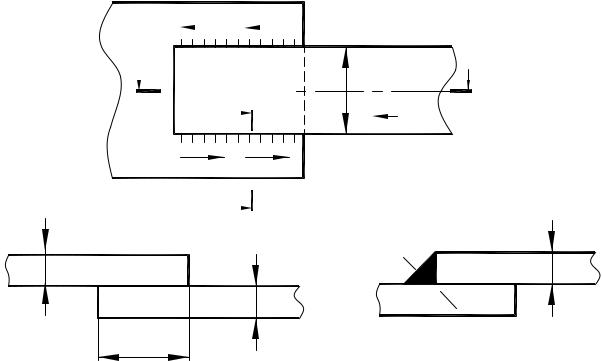

Задача 2. Определить размеры швов уголка, приваренного к листу фермы. Материал листа и уголка сталь Ст3. [σp] = 160 МПа. Сварка выполнена вручную электродом Э42.Сварное соединение должно быть равнопрочно уголку (рисунок 2.13).

Анализ решения задачи. Допускаемое значение растягивающего усилия для уголка вычисляется так:

[Р]= Fуч[σ p ]= 559 160 =89,5 103 H .

12

Рисунок 2.13 - Соединение уголка с фермой

Из условия прочности уголка

σ = [P] ≤[σ],

Fуч

здесь Fуч = 5,59 см2 [3].

Примем величину катета К равной толщине полки уголка (К=5 мм). Определяем допускаемое усилие для лобового шва из условия

τ = 0,[7РКлL]л ≤ [τср ]отсюда [Рл]= 0,7KLЛ [τср]= 0,7 5 70 104 = 25,5 103 Н.

Допускаемое напряжение среза [τср' ] = 0,65·160=104 МПа. Усилие, воспринимаемое фланговыми швами

[Рср] =[Р]−[Рл]=89,5 −25,5 = 64 кН.

Это усилие распределяется между фланговыми швами Lф1 и Lф2.

Оно обратно пропорционально расстояниям от них до продольной оси уголка. Воспользовавшись уравнением статики, найдем нагрузку, воспринимаемую каждым швом.

[Р |

|

] |

= Р |

В− Z0 |

= 64 |

70 −10.5 |

= 54,4кН; |

|||||||

|

|

|

|

70 |

||||||||||

ф1 |

|

|

ф |

В |

|

|

|

|

|

|||||

[Р |

|

] |

= Р |

Z0 |

= |

64 |

10,5 |

=9,6кН. |

|

|||||

|

|

|

|

|||||||||||

ф2 |

|

|

ф В |

70 |

|

|

|

|||||||

Определим длины фланговых швов |

||||||||||||||

L |

= |

|

[Рф1] |

|

= |

54,4 103 |

=143мм; |

|||||||

|

|

τ' |

|

|||||||||||

ф1 |

|

|

|

|

|

|

0,7 5 104 |

|

||||||

|

|

|

|

0,7К[ ср] |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

13 |

|

L |

= |

[Рф2 ] |

|

= |

9,6 103 |

= 26мм. |

|

τ' |

0,7 5 104 |

||||||

ф2 |

|

|

|

||||

|

|

0,7К[ ср] |

|

|

|

||

2.4 Задачи для самостоятельного решения

Задача 1. Проверить на прочность сварное соединение трубы с металлической стенкой, где Т=8 Н м, L= 900 мм, М= 0,2 Нм, К=6 мм (рисунок 2.14).

L

T

d

M

M

Рисунок 2.14 – Соединение трубы с металлической стенкой

Задача 2. Спроектировать сварное соединение в тавр квадрата 100х100 мм. Определить катет шва при продольной силе F=10000 Н (рису-

нок 2.15).

m

m

F

Рисунок 2.15 – Соединение в тавр квадрата

3 Занятие 2. Резьбовые соединения

3.1 Цель занятия: закрепление лекционного материала и решение задач

Проверка знаний лекционного материала.

1Условие самоторможения винтовой пары, когда оно нужно?

2Напишите формулу КПД винтовой пары и объясните методы повыше-

ния КПД винтовой пары.

14

3По каким напряжениям рассчитывают резьбу? Какое напряжение является главным для крепежных и ходовых резьб?

4По какому условию определяют высоту стандартной гайки, чему она

равна?

5Как рассчитывают болты, поставленные с зазором и без зазора? Напишите условия прочности.

6Напишите формулу зависимости момента, приложенного к гайке, от осевой силой винта.

3.2 Решение задач

Задача 1. Определить коэффициент полезного действия метрической резьбы М30 при коэффициенте трения в резьбе f=0,15.

Анализ решения задачи. Основные размеры резьбы следующие [4]: d = 30 мм, d1=26,211 мм, d2=27,727 мм, ρ =3,5 мм.

|

|

tgψ |

0,04 |

|

0,04 |

= 0,173, |

|

КПД резьбы |

η = |

|

= |

|

= |

|

|

tg(ψ +ϕ) |

tg13° |

0,2309 |

|||||

где ψ – угол подъема винтовой линии резьбы, град. Для резьбы М30 tg ψ=P/πd2 = 3,5/3,14·27,727=0,04; ψ=3°;

φ – угол трения резьбы, φ =arctgƒ΄≈10°; где ƒ΄- приведенный коэффициент трения резьбы, град.

ƒ΄ = ƒ/cosα/2= 0,15/cos30°=0,15/0,866=0,173.

Задача 2. Какую силу должен приложить рабочий, пользуясь ключом размером 32 мм стандартной длины, если болты изготовлены из стали марки Ст20. Принять коэффициент трения ƒ=0,15.

Анализ решения задачи.

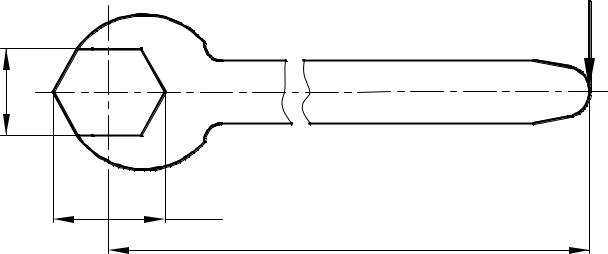

1) Составим расчетную схему (рисунок 3.1).

F

32

2d

L=15d

Рисунок 3.1 – Расчётная схема

15

2)Размеру под ключ 32 мм соответствуют болты с резьбой М24, у кото-

рой d1 =20,754 мм, d2 =22,051 мм, Р = 3 мм [4].

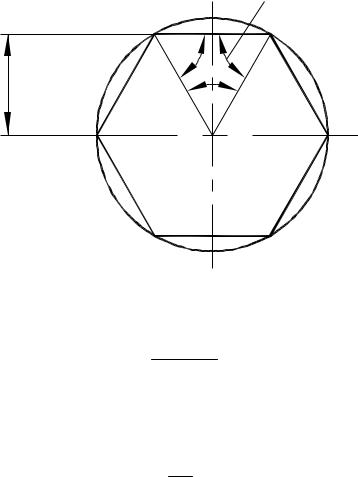

3)Размер болтов можно определить геометрическим путем (рисунок 3.2): d=16/sin60°.

60°

16

Рисунок 3.2 – Расчётная схема

4) Запишем условие прочности болтов, поставленных с зазором:

σ = 4Fπзат2 K ≤ [σ], d1

где Fзат – сила затяжки болтов;

d1- диаметр стержня болтов М24 по [ 4 ], d1=20,752 мм;

К – коэффициент, учитывающий напряжение кручения, К=1,3.

[σ]= σ[SТ]= 2402 =120 ,

где σT – предел текучести , σT =240 МПа для стали 20 [ 1, таблица 1.1 ];

[S]- коэффициент запаса прочности для контролируемой затяжки, [S]=1,5-2,5 [1, таблица 1.2].

Определяем силу затяжки болтов Fзат, Н.

|

σ πd 2 |

120 |

3,14 |

20,7542 |

|

|||

F = |

|

1 |

= |

|

|

|

|

= 31211. |

|

|

|

|

|

|

|||

зат |

4 |

1,3 |

|

|

4 1,3 |

|

||

|

|

|

|

|||||

5) По [ 1, формула (1,6)] определяем момент трения преодолеваемый рабочим при затяжке болтов.

|

|

Дср |

|

|

|

Тзав = 0,5 Fзатd2 |

|

|

f +tg(ψ +ϕ ) |

, |

|

|

|||||

|

|

d2 |

|

|

|

где ψ- угол подъема винтовой линии резьбы, град.

tgψ = |

P |

= |

3 |

|

= 0,043 . |

|

3,14 22,051 |

||||

|

πd2 |

|

|||

Примем ψ=3°.

16

φ=arctgƒ΄≈10°,

где ƒ΄- приведенный коэффициент трения резьбы.

f ′ = |

f |

0,15 |

|

0,15 |

= 0,173. |

|

|

= |

|

= |

|

||

cosα / 2 |

cos 30° |

0,866 |

||||

Тзав=0,5·31211·22,051[32/22,051·0,15+tg13°]=0,5·31211·22,051(32/22,051·0,15+0,2309)= =16582,352·0,4486=134053 Н·мм.

6) Силу F, H, которую должен приложить рабочий к ключу стандартной длины, определим из условия

F= 15Tзавd = 13405315 24 = 428 .

3.3Задача для самостоятельного решения

Какую минимальную длину должна иметь труба, которой удлинили ключ длиной 15d, чтобы при приложении к ее концу усилия 100 Н болт М24 из стали 45 не порвался?

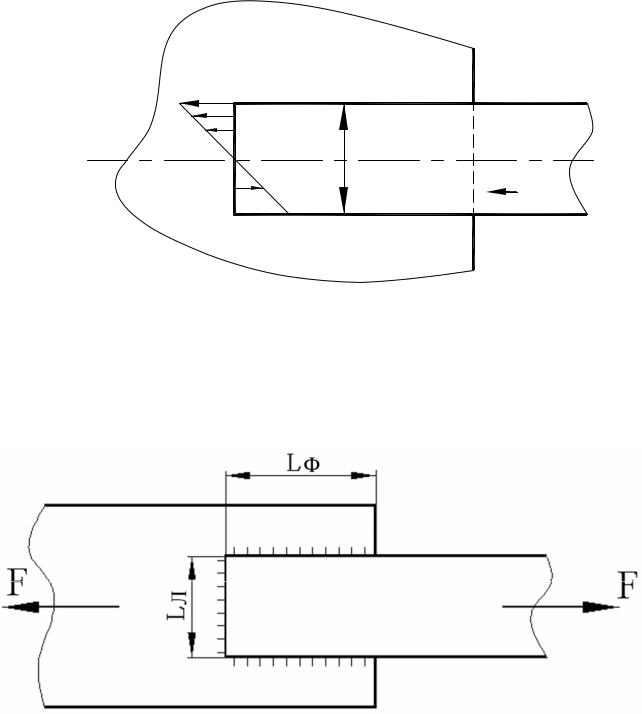

2 Занятие 3. Расчёт соединений, включающих группу болтов

4.1 Цель занятия: закрепление теоретического материала

Расчет групповых болтовых соединений сводится к определению наиболее нагруженного болта и оценки его прочности по формулам различных случаев нагружения.

4.2 Решение задач

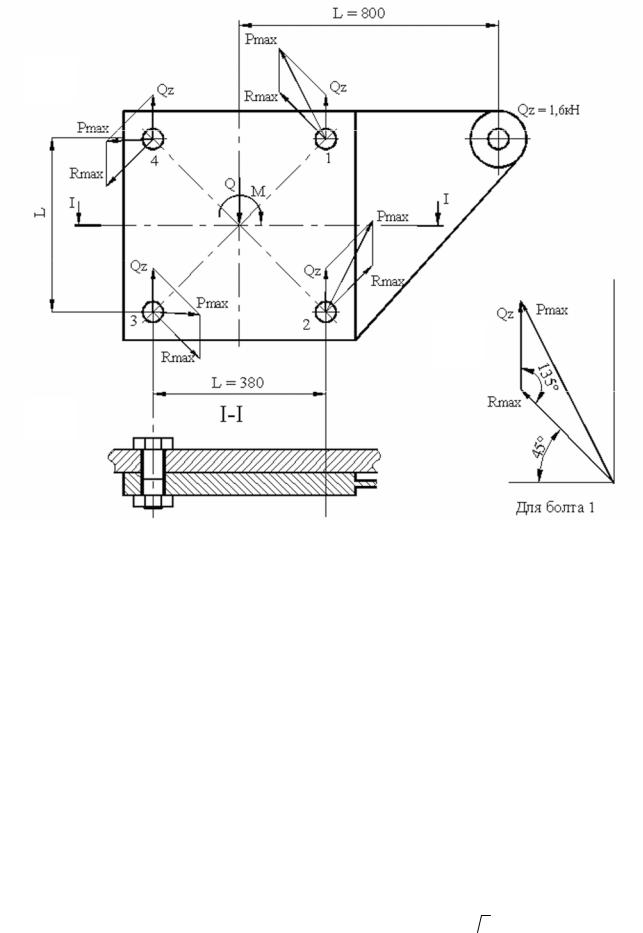

Задача 1. Кронштейн крепится к колонне четырьмя болтами, поставленные в отверстия с зазором. Определить диаметр болтов из Ст3 при неконтролируемой затяжке. Коэффициент трения на стыке f=0,15. Нагрузка Q=1600 Н.

Анализ решения задачи. Составим расчетную схему по условию задачи (рисунок 4.1).

17

а)

в)

б)

а - схема расположения болтов; б - сечение I-I; в - расчётная схема сил, действующих на один болт

Рисунок 4.1 – Крепление кронштейна к колонне

1)По правилам статики приводим силу Q к центру тяжести болтового соединения; получаем силу Q1 приложенную в центре тяжести и момент М=Q L.

Исила и момент действуют в плоскости стыка и должны быть уравновешены силами трения, вызванными затяжкой болтов. Примем, что точка приложения равнодействующих сил трения совпадает с центрами болтовых отверстий.

2)Силу Qz, H, уравновешивают четыре силы, тогда

= Q = 1600 =

Qz 4 4 400 .

3) Момент М уравновешивает момент четырех сил Rmax·r, Н·мм, направление каждой из которых перпендикулярно к радиусу r=L/  2

2

18

4R |

L = M = QL , |

откуда |

R = QL |

2 = 1600 800 2 =1200. |

|

max |

2 |

|

max |

4L |

4 380 |

|

|

|

|||

Наибольшая суммарная нагрузка Pmax для верхнего и нижнего правых болтов равна геометрической сумме сил Qz и Rmax. Для верхнего правого болта эта сумма построена на расчетной схеме (рисунок 4.1, в).

По теореме косинусов вычислим наибольшую нагрузку на верхний правый болт :

Pmax =  4002 +12002 −2 400 1200cos135o =

4002 +12002 −2 400 1200cos135o =

= 16 104144 104 +96 104 sin 45o ≈1500H.

16 104144 104 +96 104 sin 45o ≈1500H.

4)Примем запас 20 % против сдвига деталей и найдем необходимую силу затяжки наиболее нагруженного болта

V = |

1,2 Pmax = |

1,2 1500 |

=12,0 103 H =12кH . |

|

f |

0,15 |

|

5) По таблице А.4 находим, что следует установить кронштейн на болтах М20 из стали Ст3, так как для них допускается осевая нагрузка [Р]=14 кН, т.е. V<[Р].

Задача 2. Рассчитать болты фланцевой муфты, передающей мощность Р=40 кВт при частоте вращения n=250 мин-1. Диаметр окружности осей болтов D0=220 мм (рисунок 4.2). Расчет произвести по двум вариантам: болты установлены без зазора; болты установлены с зазором. Коэффициент трения между торцами полумуфт f=0,2.

Анализ решения задачи.

1) Передаваемый вращающий момент Т, Н·мм, вычисляем по формуле

Т = |

30Р |

10 |

6 |

= |

30 40 |

10 |

6 |

=1,53 10 |

6 |

. |

πn |

|

3,14 250 |

|

|

||||||

|

|

|

|

|

|

|

|

|

2) Назначаем число болтов в соединении z = 6, находим окружную силу Ft , H, передаваемую одним болтом:

F = |

2T |

= |

2 1,53 106 |

= 2318. |

|

|

|

||||

t |

D0 |

z |

|

220 6 |

|

|

|

|

|||

3) Находим диаметр стержня болта d0 , мм, установленного без зазора. Из условия прочности болта на срез (принимаем материал болта Ст45,

σт=470 МПа; [τ]=0,3·σт=0,3·470=141 МПа.

d0 = |

4Ft |

] |

= |

4 2318 |

= 4,57 . |

|

π[τ |

|

3,14 141 |

|

19

Принимаем болт с резьбой М5 и назначаем диаметр стержня d0 = 5,2 мм.

O 220

Рисунок 4.2 – Расчётная схема

4) Из условия прочности болта, поставленного с зазором на растяжение стержня болта [σp]=0,3·σт=0,3·470=141 МПа, находим диаметр стержня болта d1, мм

d |

= |

5,2Ft |

= |

5,2 2318 |

≈11,2. |

1 |

|

πf [σр] |

|

3,14 0,2 141 |

|

По данным таблицы А.3 условие задачи удовлетворяет болт с резьбой М14, для которого d1=11,546 мм.

Видно, что при установке в муфту болтов без зазора их диаметр оказывается почти в 2,5 раза меньше. Однако сложность реализации на практике такой посадки вынуждает использовать менее целесообразный вариант установки болтов с зазором.

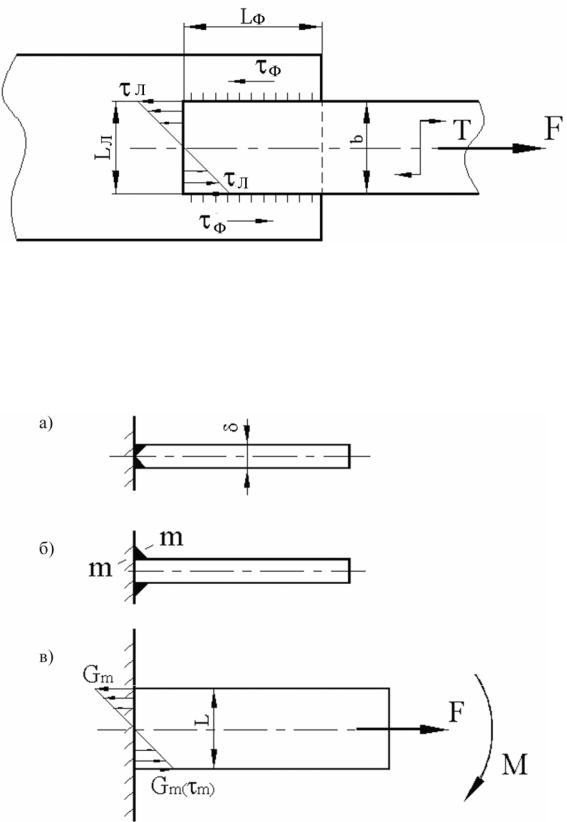

5 Занятие 4. Соединение деталей посадкой с натягом (прессовые соединения)

5.1 Цель занятия, закрепление теоретического материала

Проверка знаний лекционного материала. 1 Что называется натягом?

20

2Как образуется прессовое соединение и за счет каких сил оно передает нагрузку?

3Оценка прессового соединения по сравнению с другими соединениями.

4По каким натягам рассчитывают прочность соединения и прочность де-

талей?

5Почему в прессовом соединении наблюдается коррозийномеханическое изнашивание?

5.2 Основные расчетные формулы

t =( Nmax + S0 ) / αd , |

(5.1) |

где Nmax – наибольший натяг посадки ,мкм;

S0 – минимально необходимый зазор (рекомендуется принимать равным минимальному зазору посадки Нg67 ), мкм;

α - температурный коэффициент линейного расширения (для стали и чугуна α≈10·10-6°С-1) ;

d – номинальный диаметр посадки, мм.

KFa≤fpπl, |

(5.2) |

где р – давление на поверхности контакта деталей, Н/мм2; К– коэффициент запаса, К≈1,5-2 .

КТ≤fpπd2ℓ/2. |

(5.3) |

|

К |

F 2 |

+ F 2 |

≤ fpπdl , |

(5.4) |

||||

|

|

t |

a |

|

|

|

|

|

|

где Ft–окружная сила, Н, Ft=2T/d. |

|

|

|

|

|

|

|

|

|

p = |

|

|

N |

|

|

|

|

, |

(5.5) |

d( C |

/ E |

+C |

2 |

/ E |

2 |

) |

|||

1 |

1 |

|

|

|

|

|

|||

где N |

- расчетный натяг, мкм; |

|

|

|

|

|

|

|

|

|

|

|||

С1 |

и С2 – коэффициенты сопротивления материалов теории расчёта |

|||||||||||||

толстостенных цилиндров; |

|

|

|

|

|

|

|

|

|

|

|

|

||

Е1 |

– модуль упругости материала вала, |

|

|

|

|

|||||||||

Е2 |

- модуль упругости материала втулки. |

|

|

|

||||||||||

|

|

d |

2 + d 2 |

|

|

|

|

|

d22 |

+ d 2 |

|

|

|

|

|

С = |

|

1 |

− μ |

|

; |

С |

2 |

= |

|

|

− μ |

2 |

, |

|

1 |

d |

2 − d 2 |

1 |

|

|

|

d 2 |

− d 2 |

|

|

|||

|

|

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

21

где μ1 –коэффициент Пуасона материала вала; μ2 –коэффициент Пуасона материала втулки.

Для стали Е≈(2,1-2,2)·105МПа; μ=0,3. Для чугуна Е≈(1,2-2,4)·105 МПа; μ=0,25. Для бронзы Е≈(10-11)·104 МПа; μ=0,33.

Определяем натяг сопряжения вала и втулки N, Н/мм и поправочный коэффициент u.

N=Nmin – u ; u=1,2(Rz1+Rz2), |

(5.6) |

где Rz1 и Rz2 – высота шероховатостей посадочных поверхностей вала и втулки.

Можно принимать Rz = 10 − 6,3; 3,2 − 1,6 мкм.

Изгибающий момент, которым может быть нагружено соединение определяется так

М≤0,2рdl2. |

(5.7) |

5.3 Решение задач

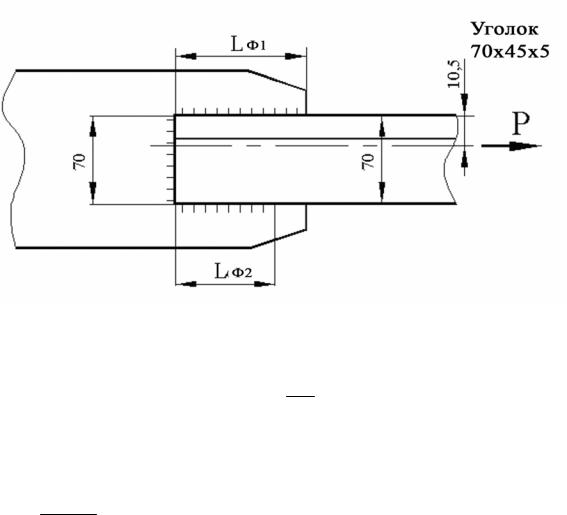

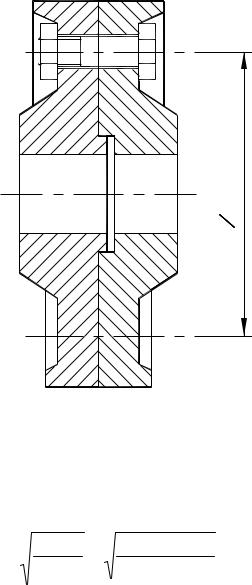

Задача 1. Подобрать посадку для передачи вращающего момента Т=600 Нм и осевой силы Fa=690 H соединением венца с центром червячного колеса. Размеры деталей даны на рисунке 5.1. Материал венца колеса - бронза Бр010Ф1(σт =280 МПа), материал центра – сталь 45 (σт = 550 МПа). Параметры шероховатости венца и центра Rz1 =Rz2=10 мкм. Коэффициент трения fmin=0,05; fmax=0,1. Коэффициент запаса сцепления К=3. Сборка механической запрессовкой.

а) |

|

б) |

|

|

|

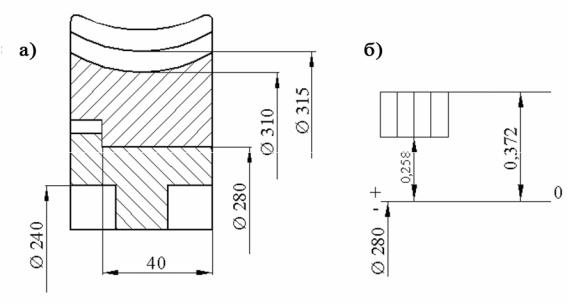

а– соединение зубчатого венца с центром червячного колеса;

б– предельное отклонение посадок венца и центра червячного колеса

Рисунок 5.1 – Соединение венца с центром червячного колеса