Лекція 4

З'єднання деталей машин

Класифікація з'єднань. З'єднання нероз'ємні і роз'ємні. (Паяні і клейові з'єднання).

Заклепкові з'єднання, конструкції заклепкових з'єднань та галузі їхнього використання. Розрахунок заклепкових з'єднань.

Під з'єднаннями розуміють кріпильні деталі (заклепки, гвинти тощо) і прилеглі частини з'єднуваних деталей. У деяких з'єднаннях спеціальні кріпильні деталі можуть бути відсутні. З'єднання призначені для передавання певного навантаження (сил та моментів) між з'єднуваними деталями і виконання інших додаткових функцій (наприклад, забезпечення герметичності).

Класифікація – це поділ за ознаками.

За кінематичною ознакою з'єднання поділяють на рухомі та нерухомі. У рухомих з'єднаннях (шліцьових, шпонкових рухомих) деталі можуть переміщатися одна відносно одной. В нерухомих – навпаки. Наявність рухомих з'єднань визначається кінематикою машини. Нерухомі з'єднання (нарізні, клемові, шпонкові, штифтові, пресові) потрібні для розчленування машини на вузли та деталі (наприклад, для спрощення виготовлення машини, полегшення її складання, ремонту, транспортування).

За способом складання з'єднання поділяють на напружені та ненапружені. У напружених з'єднаннях (гвинтових, пресових, зварних та інших) виникають напруження після складання до прикладання навантаження.

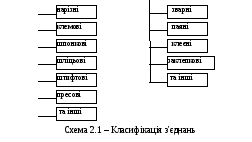

За ознакою рознімності з'єднання поділяють на рознімні та нерознімні (схема 2.1). Рознімні з'єднання можна розбирати без псування або руйнування деталей. Використання нерознімних з'єднань (зварних, заклепкових та ін.) зумовлене технологічними або економічними вимогами. Вибір конкретного типу з'єднання визначається також будовою і призначенням конструкції.

Вимоги до з'єднань

1. Міцність і рівноміцність деталей з'єднання.

2. Жорсткість (для багатьох з'єднань – контактна жорсткість).

3. Герметичність.

4. Точність (наприклад, центрування – збігання осей вала і отвору в маточині).

5. Корозійна стійкість.

6. Технологічність і економічність.

Загальні відомості

По конструкції паяні і клейові з'єднання подібні зварним. Застосування пайки і склеювання в машинобудуванні зростає в зв'язку з упровадженням нових конструкційних матеріалів (наприклад, пластмас) і високоміцних легованих сталей, багато з яких погано зварюються.

Пайка і склеювання – одні з основних видів з'єднаннь у приладобудуванні, радіоелектроніці, де вони є переважно сполучними, а не силовими з'єднаннями. Широко застосовуються в автомобілебудуванні, літакобудуванні, побутовій і легкій промисловості.

На відміну від зварювання пайка і склеювання дозволяють з‘єднувати деталі не тільки із однорідних, але і з неоднорідних матеріалів. При цьому кромки деталей не розплавляються, що дозволяє більш точно витримати їх розміри, а також робити повторні ремонтні з‘єднання.

Процеси пайки та склеювання порівняно легко піддаються механізації та автоматизації, що в багатьох випадках приводить до значного підвищення продуктивності праці, зниження маси і вартості конструкцій.

За міцністю паяні та клейові з‘єднання поступаються зварним в тих випадках, коли матеріал деталей має достатньо добру зварюваність (за винятком з‘єднання тонкостінних елементів типу оболонок, коли є небезпека пропалу деталей при зварюванні).

Паяні з‘єднання

Паяні з‘єднання утворюються в результаті хімічних зв‘язків матеріалу деталей і присаджувального матеріалу, який називається припоєм. Температура плавлення припою нижче температури плавлення матеріалу деталей, тому в процесі пайки з‘єднувані деталі залишаються твердими, а розплавлений припій розтікається по нагрітих поверхнях стику деталей. Поверхні деталей знежирюють, очищають від окислів та інших сторонніх часток. Без цього не можна забезпечити добру змочуваність поверхонь припоєм і заповнення зазора у стику.

Міцність паяного з'єднання значною мірою залежить від розміру зазора між з'єднуваними деталями. Оптимальний зазор залежить від типу припоя і матеріалу деталей.

Нагрів припоя і деталей при пайці здійснюється паяльником, газовою горілкою, т.в.ч., у термічних печах, зануренням у ванну з розплавленим припоєм та ін.

Для зменшення шкідливого окислювання поверхонь деталей застосовують спеціальні флюси (на основі бури, хлористого цинку, каніфолі), паяють у середовищі нейтральних газів (аргону) або у вакуумі.

Припоями можуть бути як чисті метали, так і сплави. Частіше за інші застосовують сплави на основі олова, міді, срібла.

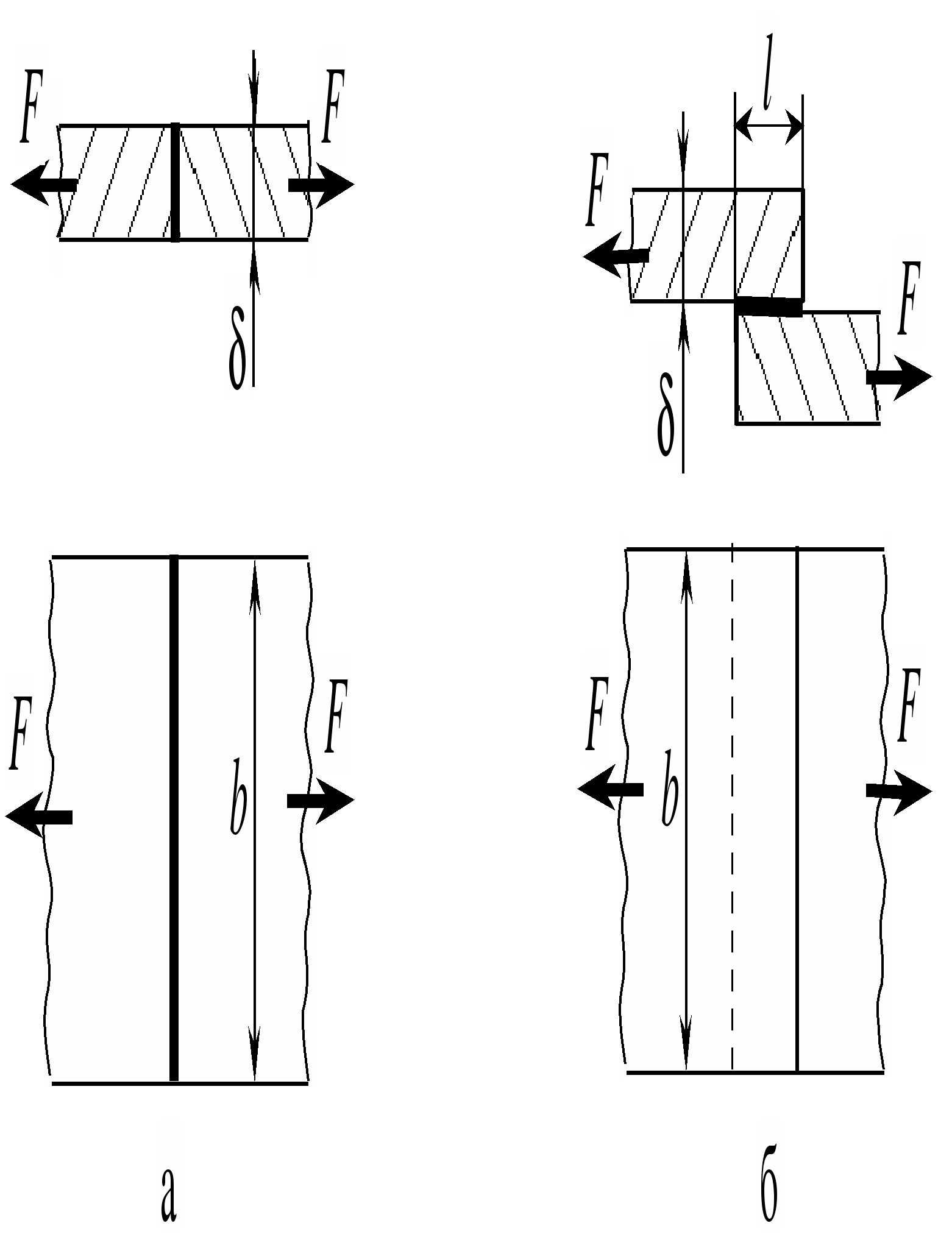

Рис.

3.1. Розрахункова схема паяного з‘єднання

Рис.

3.1. Розрахункова схема паяного з‘єднання

Розрахунок міцності з'єднань аналогічний розрахунку зварних:

для стикових з‘єднань (рис. 3.1, а):

;

(3.1)

для

з‘єднань внапуск (рис. 3.1, б):

;

(3.1)

для

з‘єднань внапуск (рис. 3.1, б):

,

(3.2)

де

[

,

(3.2)

де

[![]() ]

і [

]

і [![]() ]

допустимі напруження відповідно розтягу

та зрізу в паяному шві.

При

з‘єднанні стальних деталей міцність

матеріалу деталей звичайно більше

міцності матеріалу шва. Умову рівноміцності

можна забезпечити тільки для з‘єднань

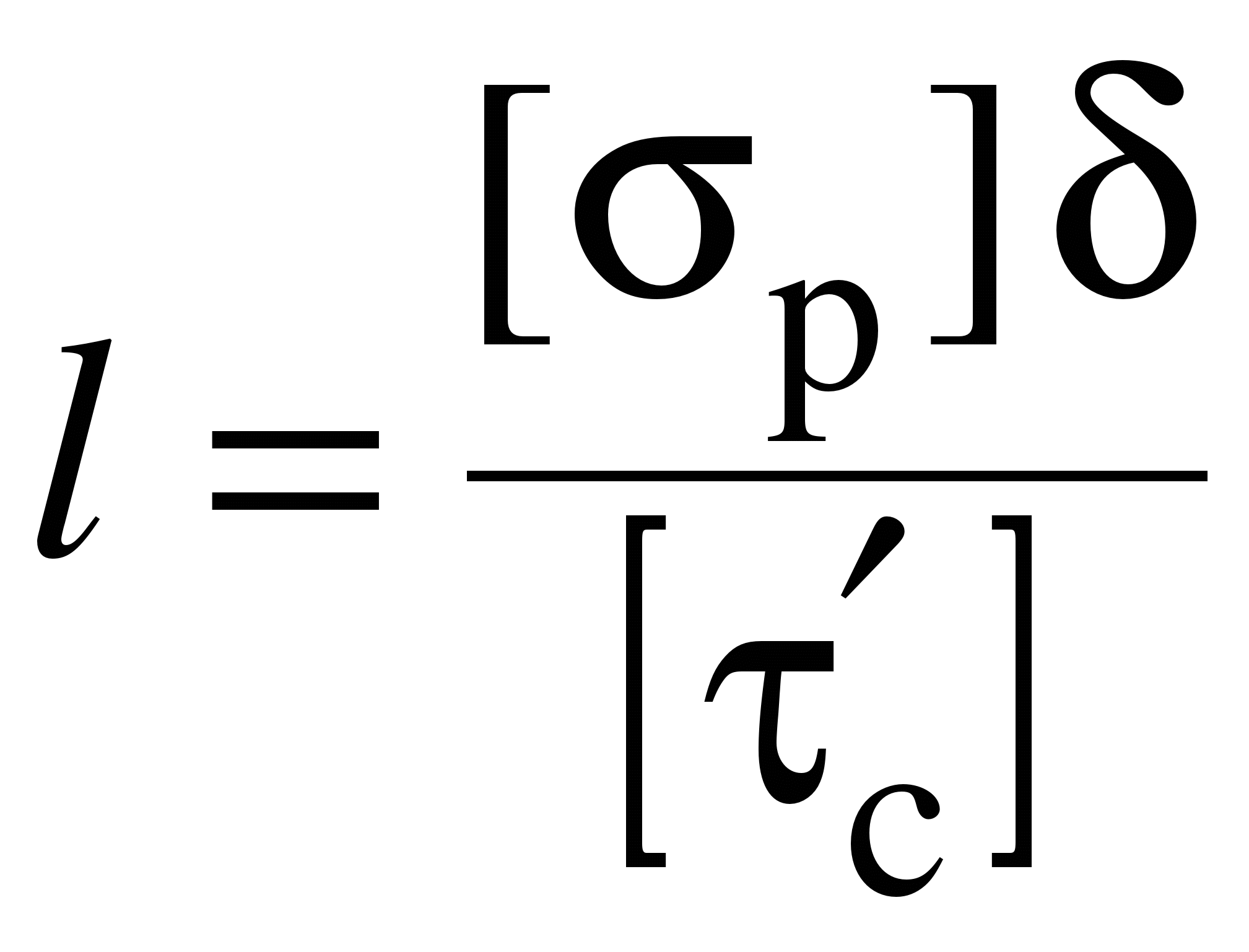

внапуск. Розмір напуску за умовою

рівноміцності (рис. 3.1, б) з урахуванням

рівнянь (3.1), (3.2) визначається з умови:

]

допустимі напруження відповідно розтягу

та зрізу в паяному шві.

При

з‘єднанні стальних деталей міцність

матеріалу деталей звичайно більше

міцності матеріалу шва. Умову рівноміцності

можна забезпечити тільки для з‘єднань

внапуск. Розмір напуску за умовою

рівноміцності (рис. 3.1, б) з урахуванням

рівнянь (3.1), (3.2) визначається з умови:

,

(3.3)

де

,

(3.3)

де ![]() –

допустиме напруження для матеріалу

деталей.

–

допустиме напруження для матеріалу

деталей.

Клейові з'єднання

Створення високоякісних синтетичних клеїв на базі фенольних, епоксидних та інших смол, а також фенолкаучукових та інших композицій послужило підставою для більш широкого застосування в машинобудуванні і приладобудуванні клейових з'єднань, здійснюваних за рахунок сил адгезії (сил зчеплення) у процесі затвердіння рідкого клею. Є клейові сполуки з виборчою адгезією до яких-небудь певних матеріалів – спеціальні клеї (наприклад, гумові) або з високою адгезією до різних матеріалів (наприклад, до металів, кераміки, дерева, пластмас та ін.) – універсальні клеї (наприклад, БФ). У процесі склеювання виконують ряд послідовних операцій: підготовку поверхонь деталей, нанесення клею, збирання з'єднань, витримку при відповідному тиску і температурі.

Найбільш

поширені види клейових з'єднань: внапуск

(рис. 3.2, а); стикові по косому зрізу (рис.

3.2, б) і з накладками (рис. 3.2, в).

Рис.3.2.

Види клейових з‘єднань

Рис.3.2.

Види клейових з‘єднань

Міцність клейового з'єднання в значній мірі залежить від товщини клейового шару (рекомендовані значення 0,05…0,15 мм), товщина якого залежить від в'язкості клею і тиску при склеюванні. Клейові з'єднання краще працюють на зсув, гірше на відрив. Тому кращими є з'єднання внапуск. Для підвищення міцності застосовують сполучення клейового з'єднання з різьбовим, зварним і заклепковим.

Розрахунки на міцність роблять за допомогою тих же формул, що і для паяних з'єднань. Якість клейового з'єднання характеризується не тільки його міцністю, але також водостійкістю, теплостійкістю та іншими показниками.