Лекции / Вакуумирование - Специальные методы бетонирования

.pdf

Технология строительных процессов. |

Лекция 7.8.1. |

Специальные методы бетонирования. Вакуумирование.

Вакуумирование — технологический прием, позволяющий извлечь часть воды затворения из уложенного и уплотненного бетона. Использование такого приема открывает возможность применять бетонные смеси с повышенной подвижностью, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

Вакуумирование бетона производят с опалубленных и не опалубленных поверхностей конструкций. Известна также ограниченная практика внутреннего вакуумирования погружными вакуум-трубками (аналогично иглофильтровой схеме осушения грунтов). Области эффективного применения внутреннего вакуумирования не установлены, эта технология сейчас не разрабатывается.

Отсос воды вакуумированием был защищен патентом фирмы ―Рейнеке‖, выданным в России в 1903 г. на установку для изготовления искусственных камней. В последующем Вакуумирование было предусмотрено в конструкциях установок, запатентованных в Германии и других странах. В 1935 г. шведским инженером К.П. Билнером, работавшим в США вместе с известным ученым проф. А. Абрамсом, был заявлен патент на способ вакуумирования пластичных бетонов. В 1936—1937 гг. способ вакуумирования получил практическое внедрение на крупных строительных объектах США и СССР, главным образом для устройства полов промышленных зданий и дорог, в том числе в зимнее время. В послевоенные годы Вакуумирование бетона применяли на крупных гидротехнических стройках — на Волго-Донском канале, плотинах Старо-Крымского и Цимлянского водохранилищ и пр. В настоящее время Вакуумирование получило в ряде стран весьма широкое распространение в дорожном строительстве и при устройстве бетонных полов (в Швеции, например, на 50% конструкций такого типа). Примеры использования вакуумирования включают в себя конструкции различной конфигурации и массивности как из монолитного, так и из сборного железобетона. Исследования и практика использования вакуумирования показали, что наряду с повышением конечной прочности бетонов (до 20— 40%) достигается ряд других преимуществ. Применительно к дорожному строительству чрезвычайно важным является увеличение на 30—50% сопротивления вакуумированного бетона истиранию и снижение на 30—40% его усадки. Снижение истираемости полов промзданий уменьшает пыление. Для широкого круга конструкций важным достоинством вакуумированного бетона является уменьшение пластической усадки. Повышение плотности вакуумированного бетона (до 2%) в 2—3 раза сокращает капиллярный подсос и увеличивает химическую стойкость, водонепроницаемость, морозостойкость. Вакуумированный бетон имеет высокую начальную прочность (0,3—0,5 МПа), что позволяет во многих случаях проводить его немедленную распалубку, а при устройстве плоских конструкций приступать к заглаживанию.

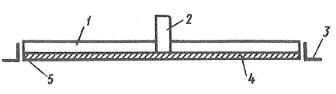

Для поверхностного вакуумирования бетона применяют жесткие вакуумные щиты (рис.1) или гибкие вакуумные маты (рис.2). Они прилегают к поверхности бетона и герметизируются по периметру. Между поверхностью бетона и вакуум-покрытием образуется замкнутая полость 4, из которой отсасывается воздух. Уровень разрежения составляет

80—95%.

Рисунок 1. Конструктивная схема ваку- ум-щита: 1 – опалубочный щит; 2 – штуцер; 3 – резиновый фартук; 4 – ва- куум-полость; 5 – герметизирующий замок.

- 1 -

Технология строительных процессов. |

Лекция 7.8.1. |

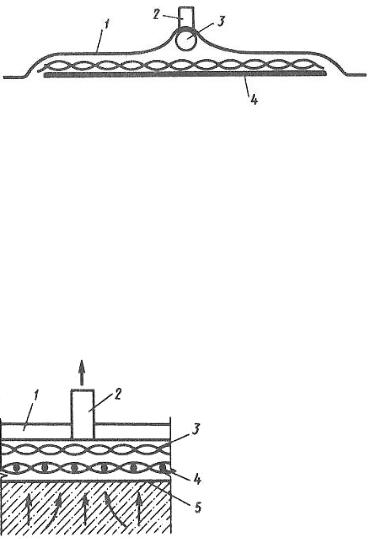

Устройство гибких и жестких вакуумных покрытий аналогично. Непосредственно к бетону прилегает фильтрующая ткань 5 (рис. 3), предотвращающая вынос вместе с отсасываемой водой частиц цемента и мелких фракций песка. Поверх этой ткани расположена гибкая распределительная сетка 4, назначение которой — обеспечить зазор между фильтром и верхним накрывочным слоем 3, из-под которого производится откачка воздуха. Этот зазор необходим для равномерного распределения разрежения по обрабатываемой площади.

Рисунок 2. Конструктивная схема вакуум-мата: 1 – верхний герметизирующий элемент; 2 – штуцер; 3

– отсасывающий шланг; 4 – нижний фильтрующий элемент.

В вакуум-щитах (рис. 1) все элементы нижнего и верхнего покрытий объединены в единую конструкцию. Герметизированная коробка 1 верхнего покрытия вакуум-щита выполняется из стали, фанеры или стеклопластика. Она является основой, на которую крепят распределительные сетки и фильтр 4. К коробке крепятся арматура (штуцер) 2 для подсоединения к вакуум-насосу и коллектор для сбора отсасываемой из бетона воды. По периметру вакуум-щиты имеют резиновые фартуки 3 для герметизации по бетону. Переносные вакуум-щиты обычно делают площадью до 5—8 м2, но не более 10—15 м2. Эти ограничения определяются их массой (масса 1 м2 современных конструкций щитов около 10 кг) и транспортными габаритами.

Для вакуумирования вертикальных и круто-наклонных поверхностей применяют вакуум-опалубку. Она включает помимо собственно вакуум-щитов элементы жесткости, воспринимающие распор бетонной смеси, и крепежные детали.

Рисунок 3. Устройство вакуум-полости: 1 – опалубочный щит; 2 – штуцер; 3 – плетеная сетка; 4 – тканая сетка; 5- фильтровальная ткань.

В последние годы для вакуумирования неопалубливаемых поверхностей (полы,

дороги) вместо вакуум-щитов чаще применяют гибкие вакуум-маты (рис.2). Вакуум-маты включают два самостоятельных элемента. Нижний 4, укладываемый на бетон, состоит из фильтрующей ткани, прошитой вместе с распределительной сеткой. Фильтрующие элементы раскладывают по поверхности бетона с перекрытием отдельных полотнищ на 2 — 3 см. Верхний 1 элемент герметизирующий. Он выполняется из плотной газонепроницаемой синтетической ткани и раскатывается из рулона поверх ранее разостланных на свежеуложенный бетон фильтрующих элементов с перекрытием последних по периметру не менее чем на 10 см. Это обеспечивает достаточный контакт полотнища со свежеуложенным бетоном, предотвращая подсос воздуха при вакуумировании. По поперечной оси верхнего элемента расположен отсасывающий перфорированный рукав 3, соединяемый в центре с рукавом от вакуум-насоса 2.

Важнейшим достоинством гибких вакуум-матов по сравнению с вакуум-щитами является возможность их использования на площадях с любыми линейными размерами, в то время как размеры щитов должны строго соответствовать обрабатываемым участкам.

- 2 -

Технология строительных процессов. |

Лекция 7.8.1. |

Гибкое верхнее герметизирующее покрытие может быть шире обрабатываемой поверхности и раскатываться из рулона на расстояние, меньшее, чем вся его длина. Преимущество жестких вакуум-щитов — сглаживание небольших неровностей на поверхности вакуумируемого бетона, в то время как вакуум-маты их огибают.

Вкачестве материалов для фильтровальной ткани долгое время применяли миткаль

инеотбеленную бязь. Они с трудом очищались от цементного теста и были недостаточно прочны. Ткань имела малую оборачиваемость, что отражалось на экономичности метода и сдерживало его распространение. В настоящее время для фильтров применяют ткани из нейлона и капрона. Изменился и материал для распределительных сеток — вместо одно и двухслойных проволочных сейчас используют некорродирующие легкие, штампованные сетки из пластмасс. При перерывах в вакуумировании более 30—60 мин и по окончании работ фильтрующую ткань промывают. Для лучшей очистки в промывочный бак заливают воду с добавлением 1% серной кислоты.

Рисунок 4. Схема вакуум-установки и вакуумирования бетона плит и стен: 1 - ва- куум-насос; 2 – ресивер; 3 – водосборник; 4 – гибкий всасывающий шланг; 5 – коллектор; 6 – вакуум-полость; 7 – вакуум-опалубка; 8 – вакуум-щит.

Для создания вакуума применяют агрегаты, укомплектованные поршневыми или ротационными вакуум-насосами (рис. 4). Иногда используют компрессоры, обеспечивающие во всасывающем патрубке разрежение до 90%. Вакуум-агрегаты обычно снабжают водосборным баком 3, включающим в себя отстойник для проникающих через фильтр частиц цемента. Современные вакуум-агрегаты способны обслуживать одновременно 50—70 м2 вакуумируемой поверхности.

- 3 -