|

Технология

лакирования оттисков

В

последнее время процесс лакирования

стал не только необходимым, но и

модным направлением в полиграфических

технологиях. Этому способствовало

интенсивное развитие упаковки и

печатной рекламы. Все понимают,

что в полиграфическом исполнении

упаковки совмещены эти два

направления.

Однако, для

проведения нормального и

качественного технологического

процесса лакирования потребуются

технологические инструкции,

рекомендации фирм изготовителей

материалов и оборудования и

теоретический и практический

опыт исполнителей.

Зачем

необходимо лакировать печатную

продукцию?

Лакирование

печатной продукции решает несколько

задач, а именно:

· Улучшает

внешний вид и механическую

прочность оттиска;

· Повышает

прочность оттиска к истиранию;

· Повышает глянец полиграфического

оттиска;

· Повышает контраст

изображения и текста на оттиске;

· Повышает устойчивость оттиска

к влаге и к химически агрессивным

воздействиям;

· Меняет оптические

свойства поверхности запечатываемого

материала, повышая ее матовость

или глянцевость;

· Блестящая

упаковка привлекает внимание,

что особенно важно при реализации

упакованного товара;

· Создает

защиту от порчи упаковки из-за

трения поверхностей упаковок при

транспортировке товара;

·

Изолирует красочный слой оттиска

от упакованных продуктов, устраняя,

таким образом, переход красочного

слоя (перетискивание);

· Создает

шероховатые поверхности и таким

образом предотвращает скольжение

упакованного товара друг

относительно друга.

Разновидности

технологического процесса

лакирования.

В зависимости

от площади оттиска, куда наносят

лак, лакирование может быть:

·

Общее (полное, сплошное) лакирование,

когда слоем лака покрывают всю

поверхность оттиска;

· Неполное

(фрагментарное, выборочное,

местное) лакирование, когда слоем

лака покрывают только изображения

оттиска, его отдельные фрагменты

или только часть оттиска.

В

зависимости от технологии нанесения

лака на оттиски различают следующие

технологии:

· Лак наносят в

печатной машине сразу после печати

оттисков за один листопрогон, за

один непрерывный цикл (in line, в

линии);

· Лак на заранее

отпечатанные оттиски наносят в

специализированных лакировальных

машинах (off line, раздельно).

Лаки

наносят на оттиски по технологии

in line в лакировальных секциях

печатных машин. Некоторые лаки,

например, водорастворимые

(дисперсионные) лаки наносят на

оттиски, используя увлажняющий

или красочный аппарат офсетной

печатной машины. Печатные лаки

наносят на оттиск, как и печатную

краску.

Разновидности лаков

в полиграфических технологиях.

Лакирование является более

дешевым и простым, с технологической

точки зрения, способом отделки

оттисков, чем припрессовка пленки.

Однако традиционно считалось,

что лакированные оттиски уступают

оттискам с припрессованной пленкой

по таким важнейшим показателям,

как глянец, устойчивость к внешним

воздействиям и декоративность.

С появлением УФ (ультрафиолетовых)

лаков такая позиция уже не отражает

реального положения, так как

покрытия, полученные в результате

нанесения УФ лака, не уступают

оттискам с припрессованной пленкой

по перечисленным выше показателям.

Лак наносят на поверхность как

"сырого" оттиска, так и на

высохший оттиск.

Лак представляет

собой раствор пленкообразующих

веществ в органических растворителях

или в воде, образующий после

отверждения твердую прозрачную

однородную пленку.

Лаки используют

в полиграфии как для создания на

оттисках прозрачных покрытий

разного назначения, так и для

получения декоративного эффекта,

при котором лаковый слой может

быть различно окрашенным и даже

кроющим (непрозрачным).

Для

этих целей в полиграфии используется

четыре основных типа лаков:

·

Дисперсионные лаки на водной

основе (водорастворимые лаки);

·

УФ-отверждаемые лаки;

· Лаки на

основе летучих растворителей

(спиртовые лаки);

· Лаки на

масляной основе (масленые лаки,

оксиполимеризующиеся, офсетчики

называют эти лаки печатные).

Необходимо отметить, что

дисперсионные лаки могут быть

также и водно-спиртовыми.

Масляные

(печатные) лаки уступают в последнее

время свои позиции. Прежде всего,

это связано со сравнительно

большим временем высыхания, что

ограничивает возможности быстрой

последующей обработки оттисков,

накладывает ограничения на высоту

стапелей и требует применения

противоотмарочных порошков,

которые могут значительно снизить

глянец обработанной продукции.

Для ускорения процесса высыхания

масленого лака, в основе которого

лежит реакция окислительной

полимеризации, при сушке лакированных

оттисков используют устройства

ИК-сушки (инфракрасной сушки) или

обдув горячим воздухом. И тот, и

другой способы сушки требуют

значительного количества энергии.

Другим недостатком масляных лаков

является наличие небольшого

желтоватого оттенка, и склонность

этого лака к пожелтению с течением

времени. Особенно это заметно при

лакировании всей поверхности

оттиска, включая незапечатанные

участки. Поэтому эти лаки

рекомендуется использовать для

лакирования только запечатанных

участков, в качестве лака для

надпечаток.

Лакирование масляными

лаками можно выполнять непосредственно

в печатной машине через красочный

аппарат. Масляные (печатные) лаки

можно рассматривать как бесцветная

прозрачная печатная краска

(офсетная печатная краска без

пигмента).

Основным недостатком

лаков на летучих растворителях

(спиртовые лаки) является загрязнение

окружающей среды. Кроме того, эти

лаки могут иметь остаточную

липкость, что накладывает

ограничения при их использовании.

Могут возникнуть проблемы со

слипанием оттисков в стапеле. Их

сушка осуществляется тепловым

способом, что требует значительных

энергетических затрат.

Наибольшее

распространение в настоящее время

получили дисперсионные лаки на

водной основе. Многие специалисты

считают их очень перспективными.

Они экологически чисты, достаточно

быстрое высыхают, что снимает

ограничения по высоте стапелей

и позволяет сразу же производить

послепечатную обработку оттисков.

Однако для их сушки так же, как и

в предыдущих случаях, используются

мощные сушильные устройства ИК

сушки и обдув горячим воздухом.

При лакировании можно использовать

даже традиционные увлажняющие

аппараты с передаточным валиком,

которым оснащены офсетные печатные

машины.

Дисперсионные лаки

практически не влияют на цветовые

характеристики оттиска, так как

они бесцветны и обладают высокой

прозрачностью, кроме того, они не

вызывают пожелтение оттиска со

временем.

УФ-отверждаемые лаки

обладают практически всеми

преимуществами вышеперечисленных

групп лаков, а по многим показателям

и превосходят их. По распространенности

УФ - лаки пока еще уступают

дисперсионным лакам, однако

наблюдается явная тенденция роста

их использования для отделки

печатной продукции. Распространению

УФ-отверждаемых лаков способствовало,

прежде всего, появление совершенных

сушильных устройств УФ - излучения,

управляемых микропроцессорами,

что позволяет значительно сократить

расход электроэнергии. Кроме

того, эти устройства более компактны

и экономичны.

Наносить УФ - лаки

на поверхность оттиска можно как

в лакировальной машине, так и

непосредственно в печатной машине.

Выпускаются лаки для нанесения

покрытий как в офсетных печатных

машинах, так и в трафаретных

машинах. Особое распространение

УФ лаки получили в флексографских

рулонных машинах, работающих и с

УФ - печатными красками.

По

важнейшим показателям, таким как

глянец, стойкость к истиранию и

внешним воздействиям, УФ - лаки

превосходят лаки других групп.

Отмечается также, что лакирование

УФ - лаком придает оттискам

почти такие же свойства, как и

припрессовка пленки, но при вдвое

меньшей стоимости и вдвое большей

скорости отделки продукции.

УФ

- лаки не относятся к категории

воспламеняющихся и взрывоопасных

веществ, что также служит аргументом

в их пользу. Обсуждая экологические

проблемы использования УФ - лаков,

нельзя обойти вниманием такую

проблему, как образование озона

при сушке, и необходимость его

удаления из рабочей зоны.

Следует

признать, что при работе с УФ -

лаками можно столкнуться и с

определенными трудностями.

Например, при лакировании оттиска

"по сырому", в сочетании с

традиционными офсетными красками,

могут наблюдаться затруднения с

высыханием красок из-за ограничения

доступа кислорода к красочному

слою. Это усложняет полимеризацию

красочного слоя, т.е. оттиск плохо

и долго сохнет. Но это еще не все.

Лаковая пленка не пропускает и

продуктов окисления при полимеризации

краски. Это приводит к мутности

лакового слоя, к снижению глянца

и к деформации лакового слоя, т.е.

к неприятным эффектам так называемый

дефект "апельсиновой корки"

("каракуля"). Чтобы избежать

этого, рекомендуется лакировать

уже высохшую продукцию, либо

использовать в сочетании с этими

лаками специальные краски УФ -

отвержения. Кроме того, для смывки

УФ - лаков в лакировальных секциях

и модулах требуется применять

специальные составы, что предполагает

возникновения экологических

проблем.

К недостаткам УФ - лаков

следует отнести и несколько более

высокую стоимость лаков, по

сравнению с другими типами.

Печатные машины с лакировальными

модулями.

Для сегодняшнего

дня характерно, что все чаще

приобретаются печатные машины,

оснащенные лакировальным модулем.

Следует заметить, что когда речь

идет о лакировальном модуле, то

надо иметь в виду и систему сушек,

так как лак может быть высушен

только при помощи сушек. Печатные

машины с лакировальным модулем

наиболее популярны для печати

упаковки, этикеток и рекламной

продукции. При изготовлении

журнальной продукции лакировальный

модуль применяется в основном

лишь для печати обложки, но в этом

случае лакирование делается, как

правило, с одной стороны. В

зависимости от вида выпускаемой

продукции предлагаются одинарный

лакировальный модуль и двойной

лакировальный модуль. Двойной

лакировальный модуль может быть

с одной или с двумя промежуточными

сушками. Каждый модуль для нанесения

лака может быть в двухваликовом

исполнении и/или в виде системы

с камерным ракелем, а также в

трехваликовом исполнении. Для

большей ясности рассмотрим каждую

систему отдельно с технологической

точки зрения.

Двухваликовая

система лакирования.

Двухваликовая

система лакирования всегда имеет

такую конструкцию, что один из

валиков представляет собой

стальной цилиндр, а второй имеет

резиновое покрытие. При этой

системе диаметр стального и

резинового валиков одинаковый.

Такая конфигурация позволяет

менять валики местами. Если на

формном цилиндре натянуто офсетное

полотно и должна осуществляться

сплошная или выборочная лакировка,

то в качестве накатного валика

используется стальной валик. Если

на формном цилиндре закреплена

фотополимерная форма для выборочного

лакирования, то накатным валиком

становится резиновый. И в том и в

другом случае один из валиков

используется в качестве дозирующего.

Следовательно, количество

подаваемого лака регулируется

при помощи зазора между стальным

и резиновым валиками. Деление

лакового слоя между стальным и

резиновым валиками происходит в

пропорции, отличной от 50% к 50%.

Поэтому регулировку подачи лака

можно осуществлять не только,

уменьшая или увеличивая зазор

между валиками, но и меняя местами

валики. К тому же, если вспомнить

высокую печать, а фрагментарное

лакирование проводится с

использованием печатной формы

высокой (флексографской) печати,

то в качестве накатного валика

там всегда используется резиновый

валик. Используя в качестве

накатного валика стальной, можно

максимально уменьшить количество

лака, наносимого на запечатанный

материал, и наоборот, накатный

резиновый валик дает максимальный

лаковый слой на запечатанном

материале. Однако даже тогда,

когда в качестве накатного валика

выступает стальной валик,

минимизировать количество

подаваемого лака можно только до

определенного уровня, который

является чрезмерным при работе

с тонкими бумагами до 70 г/м2.

Второй

вариант конструкции двухваликовой

системы - это когда стальной валик,

работающий накатным, имеет диаметр

в два раза больше, чем диаметр

дозирующего резинового валика.

Такая конструкция не позволяет

менять местами стальной и резиновый

валики в зависимости от того, что

установлено на формном цилиндре

- офсетное полотно или фотополимерная

форма. Регулировка подачи лака

осуществляется только изменением

зазора между стальным и резиновым

валиками. Правда, увеличение при

такой системе диаметра накатного

валика в два раза позволяет

получить более тонкую лаковую

пленку. Но и такой вариант

двухваликовой системы не позволяет

нанести минимально необходимое

количество лака для некоторых

бумаг плотностью ниже 70 г/м2.

Количество наносимого двухваликовой

системой лака не может быть менее

5,0 г/м2. Это, в свою очередь, при

печати, например, этикеток может

привести к нежелательным явлениям.

Во-первых, из-за большого слоя

лака на оттиске возникает

необходимость в снижении скорости

печатной машины и увеличении

мощности сушек, чтобы высушить

лак до такой степени, когда листы

в стапеле на приемке не слипаются.

Обычно скорость снижают до

5000-7000 оттисков/час. В связи с этим

возникает вопрос: экономично ли

иметь печатную машину для работы

на скорости 15 000 оттисков/час, а

печатать на скорости в 2-3 раза

медленнее, когда одновременно

печатаем и лакируем? А увеличение

мощности сушек может повлиять на

качество готовой продукции

(форсированная сушка слоев краски

и лака) и также вызовет большие

затраты на электроэнергию.

Во-вторых, могут возникнуть

проблемы при печати этикеток, так

как большая толщина лака на

этикетке может привести к тому,

что аппарат для наклейки этикетки

остановится или выбросит

некондиционную этикетку (большая

толщина этикетки из-за толстой

лаковой пленки на тонкой бумаге).

Основными недостатками

двухваликовой системы являются

большой расход дорогостоящего

лака, неравномерное нанесение

лака по всей ширине листа и

необходимость регулировки подачи

лака с потерей некоторого количества

печатной продукции в макулатуру.

Давайте подумаем: почему необходима

регулировка и от чего она зависит?

Известно, что на оттиск можно

нанести только то количество

лака, которое можно высушить,

чтобы листы в стапеле не слиплись.

Поэтому регулировку, как правило,

осуществляют следующим образом.

Уменьшают подачу лака до тех пор,

пока на листе не появятся проплешины

- места без лака. После этого снова

увеличивают количество подаваемого

лака, чтобы полностью устранить

проплешины. Именно это количество

лака является оптимальным. Второй

этап регулировки - выставление

нужной температуры в сушке. Для

этого вместе с сушкой поставляется

щуп для измерения температуры

листов в стапеле. При достижении

в стапеле необходимой температуры,

которая не должна превышать 300 С

считается, что лак высушивается

до нужной степени.

Конечно,

получив определенный практический

опыт в регулировке процесса

нанесения различных толщин

лакового слоя печатник может

значительно сократить регулировку

по времени. Также опытный печатник

значительно может сократить

макулатуру, уходящую на регулировку.

Обычно, в среднем, на весь процесс

регулировки затрачивается около

150 листов.

Сегодня двухваликовая

система используется в основном

при нанесении лака вязкостью до

100 секунд, так как система камерного

ракеля не позволяет работать с

вязкими лаками.

Трехваликовая

система лакирования.

Трехваликовая

система лакирования позволяет

получить лаковый слой с меньшей

толщиной на оттиске и значительно

увеличить равномерность нанесения

лака по всей ширине листа по

сравнению с двухваликовой системой.

Однако существенным ее недостатком

является более длительный процесс

регулировки и соответственно

большее количество макулатуры.

Система лакирования с

применением камерного ракеля.

Система лакирования с камерным

ракелем состоит из камеры, в

которую подается лак, позитивного

и негативного ракелей, а также

растрированного цилиндра, который

охватывается с двух сторон

ракелями. Позитивный и негативный

ракели снимают лак с поверхности

растрированного цилиндра.

Растрированный цилиндр имеет

керамическое покрытие. В зависимости

от линиатуры растра растрированный

цилиндр применяется либо для

нанесения лака, либо для

флоксаграфской печати, либо для

печати золотым или серебряным

лаком.

Например, для лакирования

используют цилиндры одной линиатуры

80 лин./см, но с разным объемом

ячеек: 6 г/м2, 9 г/м2, 13 г/м2, 18 г/м2 и 20

г/м2. Такое разнообразие растрированных

цилиндров свидетельствует о

разнообразии потребностей

заказчиков и печатной продукции.

В зависимости от плотности и

впитывающей способности бумаги

можно использовать тот или иной

растрированный цилиндр, чтобы

нанести оптимальное количество

лака и его высушить. Например, для

этикеточной бумаги применяют

растрированные цилиндры 6 г/м2 и

9 г/м2. Тот же растрированный цилиндр

9 г/м2 можно с успехом использовать

для лакирования высокоглянцевой

бумаги до 150 г/м2.

В предлагаемом

широком ассортименте растрированных

цилиндров имеется и экономическая

подоплека. Большая разница в

подаваемом количестве лака

обязательно приводит к необходимости

снизить скорость печати и увеличить

мощность сушек. Конечно, все

понимают, что снижение скорости

приводит к потере производительности

оборудования и, как следствие, к

увеличению себестоимости печатной

продукции.

Система камерного

ракеля нашла очень широкое

применение благодаря тому, что

лак наносится по всей ширине

печатного листа очень равномерно

и отсутствует необходимость в

какой-либо регулировке подачи

лака. Благодаря тому, что эта

система очень точно дозирует

подаваемого количества лака, то

точное повторение не является

проблемой, что особенно важно при

повторном тираже после истечения

какого-то времени. Конечно, точность

дозирования лака говорить и о

экономичности системы камерного

ракеля и, следовательно, только

с использованием этой системы

можно осуществлять печать дорогими

золотым или серебряным лаками.

При заказе машины с лакировальным

модулем необходимо приобретать

устройство охлаждения лака. Без

этого устройства повышение

температуры лака всего на 1°С

приводит к изменению вязкости

лака примерно на 4 секунды. Как

следствие таких изменений возникает

необходимость снижения скорости

печати и новая регулировка подачи

лака.

Основное назначение

одинарного лакировального модуля

- нанесение лака на запечатанный

материал. Если печать осуществляется

с применением традиционных

офсетных (масленых) красок, то

такую запечатанную продукцию

лакировать можно только дисперсионным

лаком. При необходимости лакировать

продукцию УФ-лаком печатная машина

должна быть оснащена таким образом,

чтобы лист запечатывался

УФ-красками, а после каждой печатной

секции стояла УФ-сушка. Однако

есть и другое решение. Это наличие

печатной машины с двойным

лакировальным модулем и различной

конфигурацией сушек.

Двойной

лакировальный модуль

Двойной

лакировальный модуль позволяет

значительно расширить возможности

облагораживания печатной продукции.

Во-первых, он осуществляет все

процессы, которые выполняет

одинарный лакировальный модуль.

Во-вторых, двойной лакировальный

модуль дают возможность значительно

разнообразить печатную продукцию.

Одной из разновидностей двойного

лакировального модуля является

модуль с одной промежуточной

сушкой. Такое построение позволяет

работать с традиционными красками

и осуществлять разные виды работ

в лакировальных модулях:

· в

первом модуле выборочно наносить

матовый лак, а во втором глянцевый;

· в первом осуществлять печать

флексографской краской, а во

втором лакирование;

· в первом

наносить лаковый слой в качестве

грунтового лакового слоя (праймера),

а во втором лакировать золотым

или серебряным лаком;

· в первом

лакировать продукцию, а во втором

наносить блистерный лак (применяется

в упаковочной промышленности при

изготовлении упаковок для

соединения двух поверхностей без

нагрева).

Для таких работ

непосредственно для двойного

лакировального модуля требуются

все виды приводки, как в печатных

секциях: и продольная, и поперечная,

и диагональная.

Если отсутствует

диагональная приводка для двойного

лакировального модуля, что

встречается в некоторых моделях

печатных машин, то необходимо

производить регулировку диагональной

приводки в печатных секциях. То

есть в случае возникновения

проблем диагональной приводки в

двойном лакировальном модуле ее

необходимо осуществлять изменением

диагональной приводки во всех

печатных секциях машины. Конечно,

это возможно только при определенных

условиях:

· во-первых, когда

диапазон диагональной приводки

еще не исчерпан;

· во-вторых,

когда это не приведет к неприводке

всего изображения.

Отдельно

следует остановиться и рассмотреть

технологию лакирования золотым

или серебряным лаком. Обязательными

условиями для этого вида

облагораживания печатной продукции

являются:

· двойной лакировальный

модуль;

· промежуточная и

конечная сушка;

· устройство

для охлаждения дисперсионного

лака;

· устройство для постоянного

перемешивания и охлаждения

металлического (золотого или

серебряного) лака;

· система

камерного ракеля, где работают с

металлическим лаком;

· линиатура

растрированного цилиндра должна

быть как минимум вдвое больше

линиатуры изображения на

фотополимерной печатной форме.

Однако, возникает вопрос: "А

почему нельзя использовать для

лакирования с использованием

металлического лака одинарный

лакировальный модуль?".

Лакирование металлическим

лаком требует предварительное

нанесение на оттиск грунтового

лакового слоя. В противном случае

металлический лак, нанесенный на

места с краской, будет отслаиваться,

что приведет к потере элементов

изображения. Мало того, нельзя

произвести сначала грунтовку, а

затем, за второй прогон, нанести

металлический лак. Металлический

лак может хорошо закрепиться

только тогда, когда лаковый

грунтовой слой еще не полностью

высох. Применение системы камерного

ракеля для нанесения металлического

лака на фотополимерную форму

обязательно по той причине, что,

если использовать двухваликовую

систему, то золотой лак трудно

будет ложиться на печатные элементы

оттиска (на краску).

Двойной

лакировальный модуль с двумя

промежуточными сушками является

более универсальной конструкцией.

Подобная конфигурация покрывает

все возможности одинарного

лакировального модуля и двойного

лакировального модуля с одной

промежуточной сушкой, если в

качестве конечной применяется

инфракрасной сушки (ИК-сушка).

Такая конструкция позволяет

лакировать продукцию УФ-лаком в

том случае, когда конечной является

УФ-сушка. Конечной сушкой может

быть ИК- и/или УФ-сушка, и по

необходимости включается та или

иная сушка.

Следует обратить

особое внимание на то, что для

печати традиционными офсетными

красками с последующим лакированном

УФ-лаком обязательным является

наличие двух промежуточных

ИК-сушек между лакировальными

модулями. При такой технологии

УФ-лак можно наносить на печатное

изображение только после

предварительного нанесения

грунтового слоя из дисперсионного

лака. И чем больше можно нанести

дисперсионный лак в качестве

грунтового слоя, тем выше будет

глянец. Поэтому максимальная

скорость печати может быть только

до 10 000 оттисков/час. Именно на

этой скорости еще возможно полное

высыхание печатных офсетных

красок и дисперсионного лака,

чтобы нанесение УФ-лака происходило

на полностью высохшее подготовленное

изображение оттиска.

Конечно,

при печати УФ-красками лакировать

продукцию УФ-лаком можно без

грунтового слоя. Однако возможен

чрезмерный расход лака из-за

значительного его проникновения

в бумагу на пробельных элементах

изображения оттиска. В то же время

с некоторыми сортами бумаги

вероятен малоприятный эффект,

вызывающий изменение цвета бумаги.

Трафаретное УФ-лакирование.

Трафаретный способ лакирования

пока не так сильно распространен

и не пользуется пока широкой

популярностью у российских

полиграфистов, хотя его уникальные

характеристики не позволяют

сомневаться, что в будущем он

займет достойное место среди

услуг, предоставляемых

полиграфическими предприятиями

своим клиентам.

Говоря о

трафаретном УФ-лакировании,

хотелось бы перечислить сильные

основные стороны этого способа.

Среди них - возможность нанесения

слоя лака большой толщины, что

создает неповторимый глянец

поверхности, сравнимый лишь с

ламинированием, неограниченные

возможности при выборочном

(фрагментарном) лакировании, и

при этом могут использоваться

глянцевые или матовые лаки, а

также их сочетание.

УФ-лакирование

- не самый дешевый вид отделки

печатной продукции, поэтому

большинство заказов выполняются

некрупными тиражами, а иногда и

очень маленькими. Трафаретное

нанесение - единственный способ

лакирования, где изготовление

тиражей 100 - 200 штук рентабельно.

Трафаретное оборудование - одно

из наиболее быстроокупаемых по

сравнению с другими видами

лакировального оборудования.

Универсальность способа

трафаретной печати позволяет

использовать его и для обычной

печати оттисков. Для этого

используются специальные краски

УФ-отверждения, которыми можно

запечатывать материалы очень

широкой гаммы: бумагу, картон,

пластики, металл.

Весь процесс

УФ-лакирования трафаретным

способом можно условно разделить

на три стадии: изготовление

печатной формы (трафарета),

нанесение лака, полимеризация

(сушка) слоя лака.

Перенос лака

с печатной формы производится

путем продавливания его сквозь

сетку при помощи полиуретанового

ракеля. Такой способ переноса

лака позволяет очень легко

регулировать толщину его слоя,

которая напрямую зависит от

размера ячейки сетки и величины

давления на ракель.

Для нанесения

УФ-лака используются обычные

трафаретные печатные станки - в

зависимости от требуемой

производительности полуавтоматические

или автоматические. Ручные станки

применять не рекомендуется из-за

их низкой производительности и

невозможности обеспечения

постоянного давления ракеля при

печати, в результате чего может

получаться слой лака неодинаковой

толщины на разных участках оттиска.

Полуавтоматические станки можно

использовать как в режиме печати

с ручным накладом и съемом с

ориентировочной производительностью

500 - 600 оттисков в час, так и с

монтированными секциями в линию,

состоящую из печатного станка,

подборщика листов и туннельной

печи УФ-сушки. При работе на такой

линии печатник лишь подает листы

запечатываемого материала на

печатный стол, а съем производится

подборщиком листов, который

переносит их на ленту транспортера

УФ-печи. Производительность такой

линии с учетом скорости работы

печатника может составлять до

1000 оттисков/час. Автоматические

печатные модули монтируются в

линии с механизмами подачи и съема

листов, что резко повышает

производительность. Например,

автоматическая линия может

производить лакировку с

производительностью до 2500

оттисков/час.

Немаловажным

моментом для процесса УФ-лакирования

является полимеризация (сушка)

нанесенного лакового слоя. Для

этих целей используют специальные

туннельные печи с УФ-лампами. При

их выборе следует руководствоваться

тремя правилами:

· Печь должна

обеспечить движение отлакированного

материала в течение 3 - 5 секунд до

попадания в зону облучения. Это

связано с тем, что, будучи

продавленным через сетку, лак

ложится на поверхность лакируемого

материала не совсем гладким слоем

и в течение нескольких секунд

после нанесения он должен как бы

равномерно растечься. В противном

случае поверхность с нанесенным

лаковым слоем будет иметь

недостаточный блеск.

· УФ-лампы,

используемые в печи для сушки

лака, должны быть таковы, чтобы

обеспечить облучение отлакированной

поверхности в течение 1 - 3 секунд,

которое окажется необходимым и

достаточным для полного утверждения

лакового слоя во всем его объеме.

· В связи с высокой мощностью

УФ-ламп в атмосферу выделяется

большое количество озона. Для его

удаления УФ-печи должны быть

снабжены системой всасывания

воздуха из рабочей зоны с последующей

его очисткой.

Одной из проблем,

возникающих при использовании

для сушки УФ-излучений, является

разогрев высушиваемого материала,

что в свою очередь может привести

и к его деформации. Для предотвращения

нежелательных явлений, связанных

с нагшревом в линиях УФ-лакировки

предусмотрена система охлаждения.

В результате на выходе получаем

листы лакированного материала,

имеющие температуру окружающей

среды.

Говоря о трафаретном

лакировании и об оборудования

для лакирования, следует обратить

внимание и на некоторые его

потенциальные возможности.

Типография, решившая остановить

свой выбор на трафаретном способе

лакирования своей продукции,

приобретает помимо инструмента

для лакирования и печатное

оборудование большой универсальности,

которое способно заметно расширить

ассортимент услуг, предлагаемых

типографией своим клиентам.

Оборудование, приобретаемое для

Уф-лакирования, может использоваться

для обычной трафаретной печати

УФ-красками со всей широкой гаммой

открывающихся возможностей, так

и послужить ядром для дальнейшей

организации производства таких

видов продукции, как пластиковые

карты, лотерейные билеты со

стирающейся композицией, доколи,

в том числе для стекла и керамики,

флаги, трансферы для тканей.

Лакирование в специализированных

лакировальных машинах.

В

самом общем виде строение всех

лакировальных машин выглядит

так:

· Самонаклад;

· Секция

лакирования;

· Транспортер;

·

Сушка;

· Приемка.

Секция

лакирования, как правило, если

форма не трафаретная, имеет

валиковую систему нанесения лака.

Лак непрерывно подается из

резервуара между дозирующим и

наносящим валиками. Наносящий

валик имеет увеличенный диаметр,

что улучшает, как было уже отмечено,

качество лакирования. Печатный

валик (валик противодавления)

движется вверх-вниз, что при

лакировании с двух сторон

обеспечивает чистый оборот, так

как лак на валик не переходит, а

остатки его счищаются ракелем,

который может быть установлен по

желанию заказчика. После нанесения

лака лист отделяется от накатного

валика при помощи "воздушного

ножа", то есть из специальных

сопел подается сжатый воздух,

который и производит разделение.

Между лакировальной секцией и

сушкой листы проходят довольно

большое расстояние, что также

способствует улучшению качества

лакирования. УФ-сушка, как правило,

снабжают устройством для переработки

выделяющегося при сушке УФ-лака

озона, что делает лакировальную

машину экологичной.

При

реверсивном лакировании используется

другой дозирующий валик, а наносящий

валик вращается в обратную сторону.

Получается, что направления

движения листов лакирования и

наносящего валика не совпадают.

При этой технологии поверхность

лаковой пленки как бы полируется,

в результате чего образуется

более ровная поверхность, что

придает готовой продукции больший

глянец.

Сегодня во всем мире

наблюдается тенденция к увеличению

использования выборочного

лакирования, и в будущем, по

прогнозам специалистов, она будет

только усиливаться. Следовательно,

специализированные лакировальные

машины продолжат свое триумфальное

шествие. Немаловажно иметь в виду,

что если парк машин укомплектован

полностью, а как известно, уже

имеющиеся печатные машины

дооснастить лакировальной секцией

невозможно, то специализированная

лакировальная машина это

единственный выход.

И еще одно

немаловажное обстоятельство:

имея специализированную

лакировальную машину, можно брать

на изготовление заказы у других

типографий и иметь дополнительную

прибыль.

Сушка в процессе

лакирования.

Современные

офсетные печатные машины, скорость

печати которых сегодня достигла

18 000 оттисков/час, которые оснащены

лакировальными секциями и модулями

должны быть оснащены и современными

сушками, чтобы обеспечить высыхание

слоя лака на максимальной скорости

печати.

Структура печатных

лаков похожа на основу офсетной

печатной краски. Процесс сушки в

основном осуществляется химически,

путем окисления, а физически -

впитыванием минеральных масел

запечатываемым материалом.

Вследствие окисления из смоляных

и масляных частиц образуется

полимерная лаковая пленка. Этот

процесс продолжается несколько

часов и ускоряется сиккативной

добавкой к печатному лаку или

обдуванием теплого воздуха во

время обработки.

УФ - лак под

действием ультрафиолетового

излучения сохнет мгновенно. В

этом процессе полимеризируется

почти весь лаковый слой. Этот

процесс химический (полимеризация)

и не является обычной физической

сушкой. УФ - краски и УФ - лаки

твердеют под влиянием ультрафиолетового

излучения при длине волн от 250 до

400 нм.

Реакция водяного лака

совсем другая. Он сохнет чисто

физически. Используемые в настоящее

время в полиграфии лаки на водной

основе представляют собой

дисперсии, состоящие из примерно

40% сухого вещества и 60% воды. Сушка

дисперсионных лаков на водной

основе является чисто физическим

процессом с образованием пленки,

причем образующие ее частицы

сухих веществ химически не активны.

С образованием лаковой пленки

ее водная составляющая удаляется

частично за счет впитывания в

запечатываемый материал, частично

за счет испарения. Важнейшим в

этом является излучение небольших

количеств энергии, так как для

образования пленки требуется

определенное время. Чем больше

дается времени на этот процесс,

тем лучше формируется пленка, а

это значит, что образуется очень

гладкая поверхность с хорошим

глянцем.

Использование новой

комбинации коротко- и средневолновых

излучений в системе сушки дает

при высыхании лака положительный

эффект за счет:

· быстрого

первоначального нагрева водной

составляющей лака под воздействием

ИК - излучений, в результате чего

она выделяется на поверхность

лака и оттуда удаляется форсунками

с горячим воздухом;

· воздействия

больших объемов воздуха с высокой

температурой, обладающих повышенной

впитываемостью влаги и ускоряющих

процесс сушки благодаря интенсивному

воздухообмену над поверхностью

лака;

· чередования зон воздействия

ИК - излучений и обдува горячим

воздухом на относительно длинном

пути сушки.

При сушке инфракрасными

(ИК - излучения) лучами пользуются

длинами волн от 800 до 4000 мм. С

помощью сиккативных добавок

стремятся к непосредственному

испарению высокого содержания

воды с тем, чтобы по возможности

оказать меньшее влияние на

стабильность размеров запечатываемого

материала. Воздействие тепла

способствует испарению воды.

Воздух температурой 100°С способен

поглотить почти в 35 раз больше

воды, чем воздух, нагретый до 20°С.

Обдувание воздуха, нагретого при

помощи ИК - излучения особенно

хорошо зарекомендовало себя. К

тому же насыщенный водой воздух

постоянно должен заменяться

восприимчивым к воде воздухом,

чтобы отводилось как можно больше

влажности. На практике это

достигается при помощи воздушных

ножей, обдуванием или отсосом.

Таким образом, предотвращается

также чрезмерное нагревание

стапеля и, следовательно, слипание

листов в приемном стапеле

маловероятно. При лакировании

для получения блестящего лакового

покрытия предъявляются повышенные

требования к глянцу лакового

слоя. Решением этой проблемы

является сочетание ИК-сушек с

термовоздушными сушками и

удлинение, которое устанавливается

между последним лакировальным

модулем и приемкой. Именно

равномерное распределение

сушильных устройств внутри

удлинения позволяет в щадящем

режиме воздействовать на

запечатанный материал и дает

возможность получать лаковое

покрытие с высокой степенью

глянца. Короткое время сушки

(форсированная сушка) и соответственно

сильное термическое воздействие

на запечатываемый материал со

слоем лака из-за малого количества

сушек ведут к побочным явлениям:

сморщиванию запечатываемого

материала; появлению эффекта

апельсиновой корки, а также

растрескиванию лакового слоя. В

этом случае не помогает, а лишь

усугубляет эти побочные явления

система охлаждения запечатываемого

материала после активного

воздействия теплом. Единственный

выход для устранения эффектов,

ведущих к браку, - это снижение

скорости печати.

Промежуточные

сушки также, как правило, представляют

собой комбинацию из ИК- и

терма-воздушных сушек, которая в

особых случаях может содержать

УФ-сегмент. В случае, когда имеется

одна промежуточная сушка между

лакировальными модулями, печать

на максимальной скорости и полное

высыхание грунтавого слоя лака

после первого лакировального

модуля исключено. Да это и не

нужно, о чем уже говорилось выше.

При двух промежуточных сушках

высушить грунтовой слой лака

можно, только необходимо печатать

на пониженной скорости и лишь в

этом случае можно наносить УФ-

лак и получить высокий глянец на

требуемом месте оттиска.

Требования

к оттискам, предназначенным для

лакирования.

Перед лакированием

оттиски выдерживаются до полного

закрепления красочного слоя. На

поверхности листов печатной

продукции не должно быть бумажной

пыли и противоотмарывающих

порошков. Ширина переднего поля

оттиска, поступающего в захваты

цилиндра, обычно составляет 20 мм.

На оттисках не должно быть

загрязнений, следов отмарывания

и механических повреждений. По

цветовому тону, точности передачи

изображения и расположения на

листе все тиражные оттиски должны

соответствовать подписным

листам-эталонам.

Качество

лакирования в значительной степени

зависит от характера поверхности

бумаги и ее капиллярно-пористой

структуры. Наилучшие результаты

получаются при лакировании высоко

гладкой бумаги с низкой впитывающей

способностью. Печатно-технические

свойства бумаги необходимо также

контролировать. Бумага считается

пригодной для лакирования, если

основные ее показатели соответствуют

техническим нормам. Качество

лакирования зависит не только от

гладкости бумаги, но и от ее

механической прочности и других

свойств. Для некоторых видов

бумаги, используемых для специальных

работ или упаковок, важными

показателями являются воде-,

паро-, жиро- и воздухопроницаемость,

устойчивость окраски к воздействию

света, отсутствие дефектов,

правильность обрезки и т. п.

На

весь тираж издания должна быть

подготовлена бумага одного

предприятия-изготовителя, одного

вида и массы и желательно одной

партии. Весь тираж заказа следует

печатать красками одной и той же

серии и номера.

Критерии

выбора типа лакирования

Тот

или иной вид лака выбирают в

соответствии с назначением и

характером печатной продукции,

свойствами и качеством бумаги,

способом и режимом лакирования.

При этом руководствуются следующими

требованиями: лаки должны быть

химически нейтральными к бумаге

и краске и не изменять цвета

оттиска. При высыхании лаковая

пленка не должна вызывать

скручивания оттиска и изменять

свои свойства под влиянием

окружающей среды. Кроме того, лаки

не должны содержать токсичных и

взрывоопасных компонентов или

веществ с резким и неприятным

запахом. Рабочая вязкость раствора

лака, используемого на машине,

должна обеспечивать равномерное

нанесение его на оттиски. Выбор

растворителей проводится с учетом

их совместимости с пленкообразователем.

При выборе пластификатора и других

добавок следует исходить из того,

какими эксплуатационными свойствами

должно обладать покрытие

(декоративными, водостойкими,

термостойкими и т. п.). Очень важно

соблюдать гарантийный срок и

условия хранения лака. Лак может

быть использован в производстве

лишь после проверки на соответствие

техническим требованиям.

Каландрирование продукции

после лакирования.

Каландрирование

- это процесс отделки лакированной

продукции на каландрах для придания

ей дополнительного глянца.

В

каландре установлены два цилиндра,

которые соприкасаются друг с

другом и вращаются во время работы

в противоположных направлениях.

Верхний цилиндр - металлический

с полированной поверхностью,

нижний цилиндр - прижимной с

обрезиненной поверхностью. Для

очистки полированного цилиндра

от налипшего лака устанавливается

очистительный валик. Металлический

полированный цилиндр имеет

электрообогрев. Температуру

нагрева его поверхности регулируют

в пределах 100-150°С при помощи

терморегулятора. Цилиндры имеют,

относительное смещение по

окружности и в осевом направлении

для технологических регулировок.

Величину зазора и давление между

цилиндрами изменяют при помощи

механизмов регулировки. Нагрев

включают только после того, как

цилиндры приведены во вращение.

Качество глянца лакированной

продукции после каландрирования

зависит от характера и толщины

лакового покрытия, температуры

нагрева и давления, скорости

прохождения листов между валами

каландра. Перерыв между лакированном

дисперсионными (водными) лаками

и каландрированием должен

составлять не менее 6 ч. Каландрирование

иногда приводит к таким нежелательным

явлениям, как появление складок

на листовой печатной продукции,

образование матовой поверхности,

а также пожелтение оттисков. Чтобы

предупредить образование складок

на оттисках, надо провести

акклиматизацию листов (влажность

в стапеле контролируется при

помощи электронного влагометра).

Не следует каландрировать листы,

потерявшие плоскостность. При

скручивании листов изменяют

направление их подачи в каландр

и уменьшают давление между

цилиндрами. Необходимо систематически

проверять и шлифовать резиновую

облицовку прижимного вала.

Причинами образования матовой

поверхности листов после

каландрирования могут быть малая

толщина слоя лака, недостаточная

сила прижима валов каландра, а

также низкая температура верхнего

вала каландра или чрезмерно

высокая скорость прохождения

листа и загрязнение валов. При

пожелтении оттисков рекомендуется

понизить температуру нагрева

полированного цилиндра. Температурный

режим следует контролировать как

в процессе лакирования, так и во

время каландрирования.

Качество

лакирования

Качество лакирования

контролируется в соответствии с

техническими требованиями.

В

соответствии с техническими

требованиями оттиски после

лакирования не должны изменять

своего цвета, лишь в отдельных

случаях допускаются незначительные

отклонения. Это требование не

относится к случаям, когда

используют металлизированные

лаки.

Блеск лакированной

поверхности должен соответствовать

требованиям оформления и характеру

печатной продукции.

Лакированная

поверхность должка быть ровной,

без полос и просветов, затеков и

пузырей. Обычно она становится

водостойкой и прочной к истиранию.

Печатная продукция после

лакирования не должна деформироваться

и скручиваться.

Слой лака должен

прочно соединяться с бумагой и

оттиском и не отслаиваться при

сгибе листа.

Блеск поверхности

отлакированных листов контролируется

блескомером или визуальным

сравнением их с утвержденным

эталоном.

Равномерность лакового

покрытия, отсутствие полос,

просветов, пузырей и загрязнений

проверяются визуально

При

перегибе листа лицевой стороной

наружу контролируется адгезионная

прочность соединения. Она считается

достаточной, если при однократном

перегибе не наблюдается отслаивание

лакового покрытия от поверхности.

Отлакированные листы не должны

скручиваться и коробиться. Это

проверяют после выдерживания

листов в стопе.

При выходе

отлакированных листов из сушильной

камеры машины слой лака на них

должен быть сухим. Высыхание лака

проверяется прикосновением пальца

к лаковому покрытию после выхода

листа из зоны охлаждения. Палец,

не должен даже легко прилипать к

лаковому слою.

Слипание оттисков

после сушки проверяют при

выдерживании оттисков в стапеле

под нагрузкой.

По внешнему виду

лаковый слой должен быть прозрачным

и бесцветным, если лакирование

проводили прозрачными бесцветными

лаками. Цветовая гамма изображения

на листах после лакирования должна

оставаться без заметных изменений.

Контроль проводится визуально

или колориметрическим способом

путем сравнения цветовой гаммы

изображения на листах печатной

продукции до и после лакирования.

Прочность печатной краски к

лакированию оценивается в баллах

по следующему методу. Определяется

способность краски окрашивать

листы фильтровальной бумаги,

пропитанной растворителем или

пластификатором, входящим в состав

лака. При соприкосновении с

оттисками число окрашенных листов

и соответственно прочность к

лакированию бывают различными.

Лабораторный контроль качества

лака проводят в соответствии с

нормативно-технической документацией.

По различным методикам

определяют:

· вязкость - по

вискозиметру, по времени истечения

лака (с помощью секундомера);

·

содержание летучих и нелетучих

веществ - при высушивании в

сушильном шкафу, взвешивании и

вычислении соответствующей доли

веществ в рабочем растворе лака;

· цвет - путем визуального

сравнения лака, налитого в пробирку,

с пробирками йодометрической

шкалы;

· продолжительность и

степень высыхания - при сушке слоя

лака на оттиске в сушильном шкафу;

· блеск - с помощью фотоэлектрического

гониофотометра, прибора для

измерения отраженных от оттиска

световых потоков;

· эластичность

- по шкале гибкости путем изгибания

пластинки со слоем лака вокруг

стержней различного диаметра.

Устранение неполадок при

лакировании.

В процессе

лакирования могут возникнуть

такие дефекты, как пробелы и пятна

в лаковом слое или неровности

лакового покрытия. Причиной их

возникновения может быть

неправильная регулировка положения

валиков лакировального аппарата.

Следует проверить равномерность

расстояния между валиками, их

параллельность, а также расстояние

между валиком и опорной поверхностью

цилиндра.

Если на поверхности

валиков обнаружены дефекты, их

исправляют шлифовкой.

Продольные

полосы на листе могут появиться

в результате недостаточной толщины

лакового покрытия. Чтобы увеличить

толщину наносимого слоя, следует

увеличить расстояние между

валиками лакировального устройства.

Если на лаковом слое появляются

поперечные полосы, это также

свидетельствует о недостаточном

количестве лака, подаваемого из

лакировального устройства.

Необходимо проверить вязкость

рабочего раствора лака и увеличить

его подачу.

Пузыри, затеки или

полосы на листе свидетельствуют

о чрезмерном давлении между

лакировальным валиком и лакируемой

поверхностью. В этом случае следует

тщательно отрегулировать давление

и проверить состояние декеля и

плотность натяжки.

Образование

складок на листе в процессе

лакирования возможно в результате

неточной регулировки положения

листа относительно передних

упоров. Для этого, прежде всего,

проверяют положение листа

относительно передних упоров,

работу захватов, а также положение

лакировального валика.

В

результате нарушения режима сушки

или неправильного выдерживания

листов в стопе может произойти

их слипание. Чтобы устранить это,

требуется нормализовать режим

сушки, интенсифицировать охлаждение

листов, а также уменьшить высоту

стопы отлакированной продукции

в соответствии с практически

установленной нормой.

Неправильный

режим сушки и охлаждения лакированной

продукции может вызвать ее

коробление. В этом случае требуется

проверить работу сушильного

устройства и вентиляционные

системы.

Если наблюдаются

перебои в подаче листа, необходимо

опустить листоотделяющие и

листотранспортирующие присосы,

проверить правильность установки

стола и положения щеток. Вакуум

в присосах увеличивают путем

регулирования клапана на

вакуум-насосе. При подаче

самонакладом одновременно двух

листов следует усилить задний

раздув, завернув регулировочную

гайку на головке самонаклада у

воздушного насоса. После этого

надо установить стол и отрегулировать

механизм его подъема в соответствии

с сортом и форматом бумаги. При

одновременной подаче нескольких

листов надо отрегулировать

положение щупа- сопла и механизм

подъема стола.

Если листы

подаются на накладной стол с

перекосом, следует ослабить прижим

того ролика, из-под которого лист

раньше других выводился на

накладной стол. Для выравнивания

листов по боковой кромке регулируют

устройство бокового равнения

листа.

Требования к помещению

(участку), где проводят лакирования.

Участок лакирования продукции

должен быть расположен в отдельном

помещении, имеющем общую

приточно-вытяжную вентиляцию во

взрывобезопасном исполнении. В

помещении участка лакирования

рекомендуется поддерживать

постоянную температуру -18-20°С и

относительную влажность воздуха

-40-60%. Помещение участка должно

иметь равномерное комбинированное

освещение, обеспечивающее в зоне

работы освещенность 1000 люкс при

использовании газоразрядных

ламп. Системы общеобменной

вентиляции и местной вытяжки

должны быть раздельными. Приточный

воздух для компенсации вытяжки

подается в рабочую зону помещений.

С помощью обще обменной вытяжки

из цехов удаляется воздух (из

верхней зоны помещений); кратность

обмена воздуха определяется из

расчета полного удаления вредных

веществ.

Степень пожарной и

взрывной опасности различных

жидкостей зависит от температуры

вспышки их паров, температуры

воспламенения и самовоспламенения,

предела взрываемости смесей паров

с воздухом, испаряемости и плотности

как самой жидкости, так и ее паров.

Наиболее пожароопасны те жидкости,

у которых температура вспышки

паров ниже 450С, а нижний предел

образования взрывоопасных смесей

с воздухом составляет меньше 10%

по отношению к объему воздуха.

Смывочные и смазочные вещества

и растворители (бензин, ацетон,

этилацетат, бутилацетат, толуол

и др.), необходимые для работы,

хранят в небольших, плотно

закрывающихся металлических

сосудах. Запас этих жидкостей не

должен превышать суточной

потребности цеха. Хранить

легковоспламеняющиеся жидкости

в стеклянной таре воспрещается.

Для предотвращения возможности

возникновения взрывов в помещениях

необходимо иметь: надежную изоляцию

на горячих поверхностях; воздушное

отопление, совмещенное с приточной

вентиляцией; освещение и

электрооборудование во

взрывозащищенном исполнении.

Технология

холодного тиснения:новый способ

отделки

Cовременная

этикеточная продукция в настоящее

время зачастую приобретает

характерную черту: ее полиграфическое

исполнение чрезвычайно сложно.

Для изготовления высококачественной

привлекательной этикетки заказчики

и исполнители идут на самые

замысловатые ухищрения. Это и

применение специальных дизайнерских

"коллекционных" бумаг, и

многокрасочная печать в 6-8 красок

с использованием дополнительных

(Pantone) или специальных красок

(флуоресцентных, перламутровых,

термочувствительных), и комбинирование

нескольких способов печати,

например, флексографии и ротационного

трафарета.

Однако этикетку

становится мало просто напечатать,

необходимо провести еще целый

ряд сложных отделочных операций,

которые призваны обеспечить ей

максимально привлекательный вид.

Очень часто используют разнообразное

лакирование, в том числе и

выборочное, вырубку по сложному

контуру, ламинирование и многое

другое.

В настоящее время

огромную популярность в производстве

этикеток приобрело тиснение

фольгой. Причиной является

возможность придать этикетке

прекрасный внешний вид, что на

сегодняшний день играет решающую

роль при выборе продукции

покупателем. Фольга придает

характерный металлический блеск,

чего невозможно добиться, используя

металлизированные печатные

краски. Даже применение

металлизированной бумаги или

пленки не дает такого эффекта,

которого можно достичь тиснением

фольгой, а кроме того, при печати

по металлизированным материалам

возникает целый ряд дополнительных

трудностей, с которыми тоже

приходится считаться.

Сейчас

для производства самоклеящихся

этикеток в основном используются

узкорулонные машины различных

способов печати, которые обеспечивают

весь спектр печатных и отделочных

операций за один прогон. Для

горячего тиснения фольгой на

узкорулонных машинах устанавливают

специальные секции. Тиснение в

этом случае осуществляется с

помощью нагревающегося гравированного

латунного вала специальной

полиграфической фольгой.

Данный

способ отделки этикеток прекрасно

зарекомендовал себя для производства

больших объемов продукции, однако,

его более широкое применение

ограничено рядом серьезных

недостатков:

· высокая стоимость

вала горячего тиснения, которая

составляет 1,5-3 тыс. долл. в

зависимости от размера и сложности

рисунка;

· длительное время

изготовления и получения вала

горячего тиснения (как правило,

оно составляет не менее 1,5-2 недель

со дня отправки заявки на

изготовление - чаще всего за

рубежом);

· затраты на покупку

самой секции горячего тиснения,

которая используется не так уж

часто, а стоит достаточно дорого,

но ни для чего другого, кроме

тиснения, использована быть не

может;

· при тиснении тонких и

чувствительных к повышенной

температуре материалов возникают

существенные сложности.

Не

стоит забывать, что к этикеточной

продукции предъявляются очень

противоречивые требования,

поскольку, с одной стороны, этикетка

не является самостоятельно

продаваемым товаром - это лишь

дополнение к основному продукту,

а с другой стороны, любой товар

должен быть снабжен максимально

привлекательной этикеткой. Так

как для производителя товара

расходы на этикетку являются

прямыми затратами, заказчик хочет

сократить их до минимума.

Естественно, при постоянных,

повторяющихся тиражах в сотни

тысяч этикеток затраты на вал

горячего тиснения становятся

незаметными и практически не

влияют на себестоимость одной

этикетки. Но что делать, если

тиражи этикеток составляют всего

150-200 тыс. штук в год? Или когда

нужно сделать пробный тираж,

который составляет 10-15 тыс.

этикеток? В этом случае стоимость

вала будет выше всех остальных

затрат на этикетку вместе взятых.

Для таких случаев можно рекомендовать

способ, который получил название

"холодное тиснение фольгой".

Холодное тиснение

Данная

технология включает в себя

нанесение на желаемый запечатываемый

материал так называемого лака

холодного тиснения - специально

разработанного адгезива. Лак

наносится с применением обычной

фотополимерной формы во

флексографской печатной секции,

частично полимеризуется УФ-лучами,

на него наносится фольга, после

чего, уже в рулоне, в течение

нескольких часов происходит

окончательная полимеризация

лака.

Для холодного тиснения

фольгой могут использоваться

специальные секции с регулируемой

мощностью УФ-ламп, либо переделанные

секции ламинирования. Причем

специальные секции холодного

тиснения могут использоваться

как обычные флексографские.

Холодное тиснение фольгой имеет

несколько преимуществ: для этой

технологии, в отличие от горячего

тиснения, не требуется отдельного

оборудования; не нужен гравированный

латунный цилиндр; маленькие тиражи

экономически выгодны; отклонения

совмещения легко контролировать.

Для процесса холодного тиснения

фольгой используются обычные

фотополимерные флексографские

печатные формы, что и делает его

более экономичным по сравнению

с горячим. Кроме того, методом

холодного тиснения фольгой могут

без проблем обрабатываться

чувствительные к воздействию

температуры материалы. Однако

имеет значение качество поверхности

материала - она должна быть

достаточно гладкой. По этой причине

данная технология применима

только для тиснения по пленочным

материалам (полиэтилен, полипропилен

и т. д.) или высокоглянцевой

мелованной бумаге.

В процессе

холодного тиснения быстро и

эффективно получается

высококачественное декорирование

при оптимальной скорости. При

горячем же тиснении используются

дорогие латунные штампы, которые

проходят нагревательный цикл,

что замедляет процесс.

Помимо

этого, тяжелый латунный вал,

нагретый до температуры порядка

120-160°С (в зависимости от свойств

фольги и скорости тиснения), после

окончания печати тиража остывает

2-3 ч, прежде чем его можно будет

снять, что иногда затрудняет

подготовку к следующему тиражу,

в то время как секцию, используемую

под холодное тиснение, смывают

обычным образом в течение нескольких

минут.

Как правило, устройство

устанавливается перед последними

печатными секциями или же между

двумя любыми флексографскими

секциями. В печатной секции,

используемой для холодного

тиснения, сюжет наносится на

полотно в виде частичного лакового

слоя. В холодном тиснении фольгой

может применяться специальный

УФ-лак как с катионным, так и с

радикальным отверждением. Давление

в зоне контакта при этом регулируется

таким образом, чтобы фольга как

бы припрессовывалась к лаковому

слою (материал и фольга прижимаются

между двумя цилиндрами). Для

качественного тиснения рекомендуется

давление в 10-15 кг на квадратный

дюйм. Наилучшие результаты

получаются при применении

прикатного валика из жесткой

резины (с твердостью 85° по Шору А

или выше) и стального валика

противодавления. Затем лишняя

фольга вместе с подложкой удаляется

с помощью деламинирующего

устройства.

В настоящее время

предлагаются разнообразные виды

фольги для тиснения (золотых,

серебряных, других металлических

цветов, в том числе разноцветные

и голографические), которые

производятся несколькими

компаниями.

Металлизированная

фольга для холодного тиснения

состоит из следующих слоев:

·

лавсановая пленка толщиной 10-25

мкм;

· специальный разделительный

слой (0,1-0,5 мкм);

· лаковый

окрашенный слой (1-3 мкм);

· слой

вакуумно-распыленного алюминия

(около 0,05 мкм);

· адгезионный

(грунтовый) слой.

За счет легкого

отделения слоев фольга хорошо

переносится на запечатываемый

материал при высокой скорости

тиснения.

Результаты тиснения

зависят от характеристик печатающего

и ламинирующего устройства

печатной машины, а также от свойств

лака, который был использован.

Полное закрепление фольги при

холодном тиснении происходит

через 1-2 дня. Нанесенная таким

образом фольга может быть покрыта

лаком или каширована пленкой.

Количество нанесенного лака

должно быть в пределах от 3 до 7

г/м2, в зависимости от гладкости

поверхности запечатываемого

материала. Чем она меньше, тем

больше необходимо нанести лака.

При печати по пленке наилучшие

результаты получаются при

использовании анилоксового вала

с линиатурой порядка 140 лин/см и

теоретическим объемом 7-8 см3/м2.

Возможно применение вала и с более

высокой линиатурой, но в этом

случае возможны осложнения, в

особенности при печати больших

плашек, из-за недостаточной толщины

лакового слоя. При печати поверх

краски рекомендуется применять

тяжелый анилоксовый вал с линиатурой

порядка 100 лин/см и теоретическим

объемом не менее 12-13 см3/м2

В

отличие от красок лак мягкий и

липкий, поэтому необходимо

исключить его контакт с валами.

Для этого секции сушки должны

быть расположены на той же высоте,

что и печатная секция. После этого

материал должен немедленно

поступать в секцию припрессовки

фольги. Для полимеризации УФ-лучами

необходимо использовать лампы

среднего или высокого напряжения

мощностью примерно 120 Вт/дюйм. Эта

мощность эффективна при нормальной

скорости работы. Необходимо, чтобы

мощность ламп можно было регулировать

для подбора оптимальных параметров

и получения качественного тиснения.

Рекомендуется располагать

УФ-лампу на расстоянии 0,4-0,65 м от

устройства для тиснения. Чем выше

скорость работы, тем больше должно

быть расстояние.

Нормальная

рабочая скорость печати и нанесения

фольги - 45-70 м/мин. Однако в таких

условиях процесс тиснения трудно

контролировать и возможно появление

брака. Поэтому работать на подобных

скоростях можно только при

соответствующем опыте в холодном

тиснении. Необходимо помнить, что

при слишком низкой скорости лак

может быть переэкспонирован и

его липкости будет недостаточно,

чтобы обеспечить качественный

перенос слоев фольги на поверхность

запечатанного материала. При

слишком высокой скорости лак не

успевает полимеризоваться и

достичь оптимальной липкости.

Кроме того, до момента, когда

фольга будет отделяться от

подложки, проходит слишком мало

времени. Желательно, чтобы после

начального прижатия фольга

двигалась вместе с запечатанным

материалом ровно в течение

некоторого времени под контролируемым

давлением и натяжением (для лучшего

приклеивания).

Ошибки и брак,

возникающие при холодном тиснении,

объясняются нарушением технологии

или неправильно подобранными

режимами. Низкое качество лака

для холодного тиснения непосредственно

отражается на переносе фольги на

поверхность материала. Лак может

стать неэффективным в результате

высокой абсорбции на пористых

материалах. Катионное отверждение

замедляется химически несовместимыми

веществами, содержащимися в

покрытии или красках материала

(карбонаты и амины). На практике

лучшие результаты получаются,

если поверхность материала

запечатывается соответствующим

праймером перед печатанием лака.

При использовании лака с

катионным механизмом полимеризации

можно столкнуться со следующими

проблемами:

· при относительной

влажности выше 70% скорость

полимеризации снижается. В этом

случае необходимо снизить рабочую

скорость машины или увеличить

мощность ламп;

· использование

краски или лака на водной основе

может отрицательно повлиять на

процесс полимеризации из-за

повышенного содержания влаги.

Поэтому нельзя использовать

УФ-лак с катионным отверждением

для холодного тиснения этикеток,

запечатанных водорастворимыми

красками;

· прежде чем лак будет

нанесен на краску со свободнорадикальным

механизмом полимеризации, она

должна полностью высохнуть.

Особенности

дизайна для флексографии и

оптимизация параметров печатных

форм

На

российском рынке фотополимерных

материалов для флексографии

присутствует продукция многих

фирм, однако, наиболее известными

для потребителей являются пластины

фирм Du Pont, BASF, Polyfibron MacDermid, ASAHI,

Pasanen, OHKAFlex. Каждая из указанных

фирм выпускает широкую номенклатуру

фотополимерных пластин для

запечатывания различных материалов

с использованием разных типов

красок, и начинающему флексографу

бывает достаточно сложно

сориентироваться во всем этом

многообразии.

Во многих случаях

лучше не экспериментировать

самому, а обратиться в

специализированную фирму, которая

осуществляет полный цикл допечатной

подготовки и имеет в наличии

достаточную номенклатуру пластин,

обеспечивающих требуемое качество

печати на широком спектре

материалов.

"Центр артеграфики

"Россита" (г. Тула) имеет

комплекс оборудования для

электронной обработки изображений

любой степени сложности и

изготовления фотополимерных

печатных форм для всех видов

печати, а также штампов для тиснения

полиграфической фольгой. За семь

лет своей деятельности "Россита"

накопила определенный опыт,

которым мы, ее сотрудники хотели

бы поделиться. Наши заказчики

работают в различных уголках

России, как на современном, так и

на простейшем, морально и технически

устаревшем оборудовании, но каждый

из них стремится достичь наилучшего

качества печати, исходя из условий

своего производства. И, естественно,

предъявляет высокие требования

к качеству форм.

Всегда ли

прав заказчик?

Прежде всего

необходимо сказать, что в нашем

деле мелочей не бывает, и качественная

полиграфическая продукция может

быть получена только при соблюдении

технических и технологических

требований на всех стадиях процесса

от дизайна до печати.

Каждый

печатник при приеме заказа должен

четко представлять, какое качество

печати может обеспечить его

технологическое оборудование, и

при необходимости скорректировать

пожелания заказчика по размерам

шрифтов и графических элементов,

линиатуре растра.

|

|

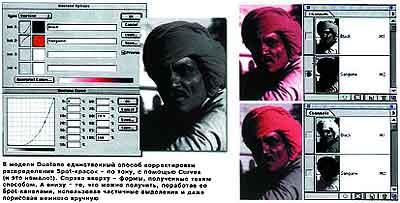

Изображение,

полученное от заказчика для

печати на пластиковых пакетах.

В производство не принято.

|

В

том случае, если заказчик упаковки

берет на себя разработку дизайна

и поручает ее специалисту по

компьютерной графике или, в лучшем

случае, дизайнеру-полиграфисту,

работающему для офсета, то он

может оказаться заложником

заведомо ложных представлений и

неприемлемых для флексографии

технологических приемов.

Именно

это приводит к неоправданной

миниатюрности отдельных графических

элементов, сочетанию в одной

композиции плашек, растровых

полей и мелкого текста, расширению

в исходном изображении диапазона

плотностей сверх возможностей

фотополимерного материала, выбору

завышенной линиатуры растра, не

соответствующей линиатуре

растровых валов печатной машины.

|

|

Изображение,

полученное взамен первого.

Принято в производство.

|

Все

это усложняет процесс изготовления

печатных форм, их приводки и

настройки печатной машины и

ухудшает качество печати за счет

нарушения градационных характеристик

изображения и степени растискивания.

Некоторые из наших клиентов

используют в дизайне сканированные

изображения низкого качества,

без дополнительной компьютерной

обработки, что приводит к потерям

элементов изображения, краевым

эффектам, неряшливому изображению

и в результате - к конфликтам с

заказчиками продукции. В то же

время правильный подход к обработке

изображения, его градационным

характеристикам, выбору параметров

растрирования дает положительные

результаты.

|

|

Изображение

после допечатной обработки.

|

Непомерное

увлечение многих наших заказчиков

совмещением в дизайне упаковки

разноразмерных графических

элементов, которые при установке

печатной формы на вал по-разному

деформируются и вызывают

разновысотность отдельных участков

печатной формы, приводят к

непропечатке одних элементов и

затискиванию других. Кроме этого,

на многоцветных заказах за счет

различной степени поджатия форм

наблюдается накапливающаяся

погрешность несовмещения, которая

может достигать 2-3 мм при размерах

форм до 1 м. В этом случае полиграфисты,

исходя из своего опыта или из

результатов тестирования, должны

устанавливать разные степени

компенсации размеров форм в

направлении печати, которые

обеспечат точное совмещение

элементов изображения без

неряшливых пробелов в отдельных

зонах. Применяемый полиграфистами

треппинг в данной ситуации не

всегда приводит к положительному

результату.

Важно также правильно

выбрать типы фотополимерных

пластин и их толщину в зависимости

от используемой машины, красок и

запечатываемого материала. Это

мы делаем совместно с заказчиком

и при глубокой проработке вопроса

получаем неплохие результаты.

|

Пример

оттиска с формы с плашечным и

мелким штриховым изображением,

изготовленной без учета степени

деформации.

|

Работу

с новым заказчиком мы начинаем с

тестирования, которое позволяет

оптимизировать параметры

изготавливаемых печатных форм

для получения максимально

возможного качества печати. Для

обеспечения объективного контроля

параметров цветопередачи на всех

стадиях изготовления упаковки

мы оснастили дизайнерскую группу

спектрофотометром и цифровой

цветопробой для контроля и анализа

цветовоспроизведения на различных

запечатываемых материалах,

калибровки мониторов, создания

цветовых профилей принтеров и

систем печатная форма-печатная

машина-отпечаток, а также

изготовления цифровой цветопробы

для реальных запечатываемых

материалов. Мы надеемся, что данное

оборудование позволит разговаривать

с заказчиками на языке объективных

показателей цветовоспроизведения

для различных условий изготовления

упаковки.

CtP и электронные

технологии