ТКМ (Динник) / Билан / 3Пресування метал_в його р_зновиди та призначення

.doc

Пресування металів його різновиди та призначення

План

-

Пресування металу.

-

Пряме пресування.

-

Зворотнє пресування.

-

Волочіння.

-

Пресування порожнистих профілів.

1. Пресування металу

Пресування металу — спосіб обробки тиском, який полягає у видавлюванні (екструдуванні) металу із замкнутої порожнини (контейнера) через отвір матриці, форма і розміри якого визначають переріз пресованого профілю.

При пресуванні створюється високий гідростатичний тиск, внаслідок чого значно підвищується пластичність металу. Пресуванням можна обробляти матеріали, що не піддаються обробці іншими способами (вальцюванням, куванням, волочінням). За схемою прикладання зусилля розрізняють такі види пресування:

-

пряме пресування металу (напрям руху металу збігається з напрямом руху прес-шайби);

-

зворотнє пресування (метал тече назустріч руху матриці, яка виконує також функції прес-шайби).

Пресуванням називають спосіб обробки металів тиском, при якому метал видавлюють із замкнутої порожнини через отвір, в результаті чого дістають виріб з перерізом за формою отвору. При пресуванні найчастіше використовують горизонтальні гідравлічні преси з тиском до 100 МН. Пресують кольорові метали (мідь, свинець, алюміній, цинк, магній) і їх сплави, а також сталь з мірних заготовок, нарізаних із сортового прокату. Усі метали і сплави, крім свинцевих, пресують гарячими. Є два види пресування – прямее і зворотне.

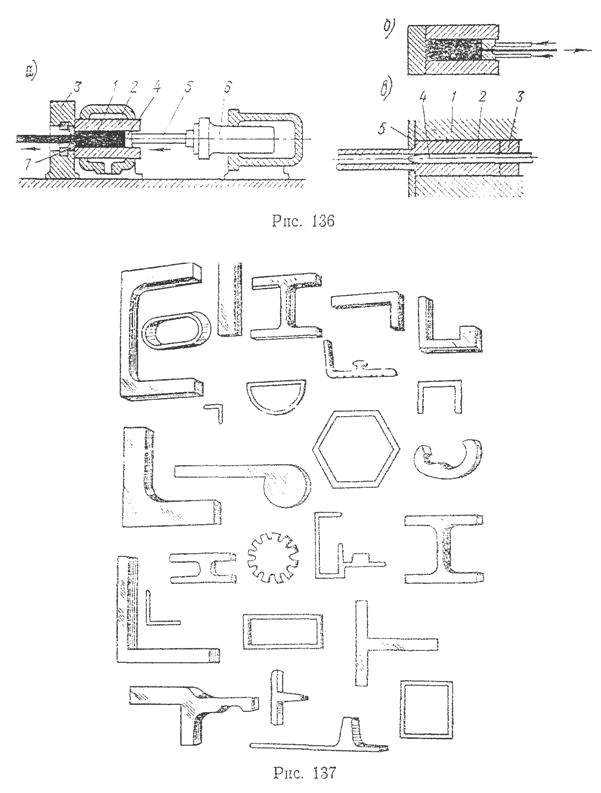

2. Пряме пресування

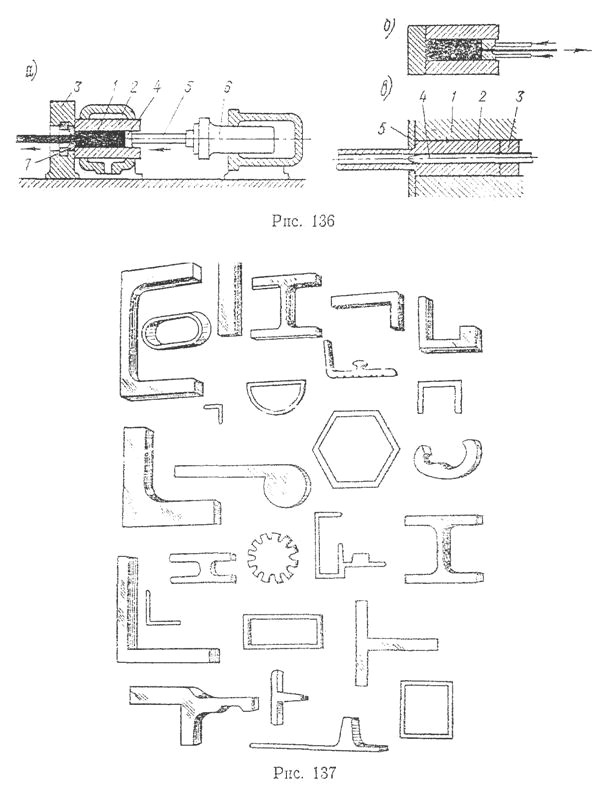

При прямому пресуванні(рис.3.1)

заготовку 1 закладають

у контейнер 2, закріплений

на рамі З преса.

Туди ж вміщують

прес-шайбу 4. На

плунжері 6 преса

закріплений пуансон 5, який тисне на

прес-шайбу, в результаті чого метал

заготовки витікає через отвір матриці 7 у

вигляді прутка.

Рис. 3.1

3. Зворотнє пресування

Рис.3.2

При зворотному пресуванні (рис.3.2) заготовку закладають у глухий контейнер і вона під час пресування залишається нерухомою, а метал, що пресується, при переміщенні матриці витікає назустріч їй. Зворотне пресування потребує менших зусиль, і залишок металу в контейнері від заготовки, що пресувалась, менший, ніж при прямому, проте менша деформація при зворотному пресуванні призводить до того, що пресований пруток зберігає сліди структури литого металу.

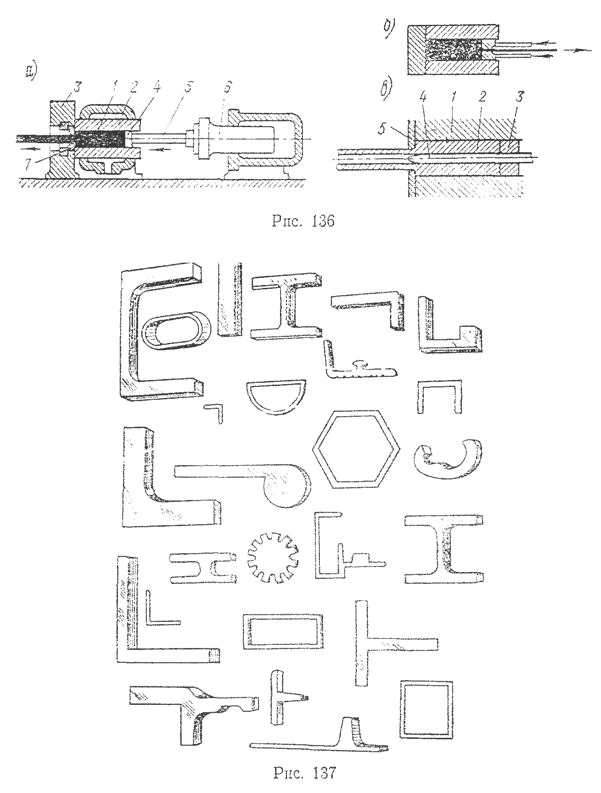

Рис.3.3

Прутки суцільного перерізу виготовляють як прямим, так і зворотним пресуванням; труби пресують (рис.3.3) тільки прямим пресуванням. При цьому закладений у контейнер 1 зливок 2 заздалегідь обтискується прес-шайбою З, а потім прошивається дорном 4, кінець якого доходить до отвору матриці 5. При пресуванні метал витікає з кільцеподібного калібра, складеного отвором матриці і дорном, в результаті чого утворюється труба.

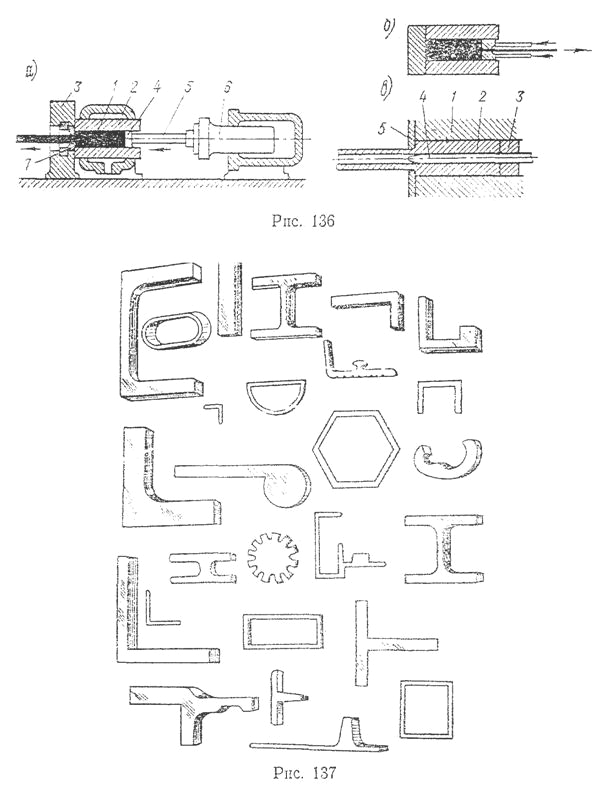

Рис.3.4.

Пресуванням виготовляють вироби різного профілю (рис.3.4) з розміром перерізу від кількох до 400 мм.

Пресовані вироби більш точні, ніж прокатані, крім того, ряд пресованих профілів взагалі неможливо дістати іншим способом, тому пресування широко застосовують у металообробці.

4. Волочіння

Волочіння застосовують переважно для виготовлення дроту малого діаметра (від 4 до 0,01 мм), а також для каліброваних прутків різного профілю і тонких труб з катаної або пресованої. заготовки. Волочіння надає виробам гладенької поверхні і точних розмірів. Воно полягає в протягуванні під дією зовнішньої сили Р заготовки (як правило, в холодному стані) через отвір, переріз якого менший від вихідного перерізу заготовки . Цей отвір називається очком, а інструмент, з якому зроблено кілька очок, – волочильною дошкою, волокоюабо матрицею. Якщо вихідний переріз треба значно зменшити, то волочіння повторюють кілька разів (для тонкого дроту до 17 раз), тому що тягове зусилля обмежене міцністю дроту і витяжкою (відношенням площі вихідного поперечного перерізу до кінцевого), яка за прохід від очка до очка змінюється від 1,05 до 1,5.

5. Пресування порожнистих профілів

Щоб виготовити порожнистий виріб (трубу) при прямому пресуванні до прес-шайби прикріпляють сталеву голку. Під час робочого руху прес-шайби метал заготовки витісняється в порожнину між матрицею і голкою, утворюючи трубу. При зворотному пресуванні роль елементу, що формує отвір виконує пуансон. Щоб зменшити тертя, на поверхню заготовки та прес-форми наносять мастила (графітову пасту, рідке скло тощо).

Пресування металів здійснюється як з попереднім нагріванням заготовки та інструменту, так і без нього. Холодне пресування (тобто без попереднього нагрівання) використовують при обробці легкодеформованих металів (олова, свинцю, чистого алюмінію). Холодне гідростатичне пресування (гідроекструзія) унаслідок достатньо високого тиску і відсутності тертя заготовки об поверхню контейнера дозволяє обробляти і інші метали і сплави (дюралюміній, мідні сплави, сталі). Гарячим пресуванням отримують вироби з різних металів і сплавів: алюмінієвих, титанових, мідних, нікелевих, а також тугоплавких металів. Найвищі температури нагрівання заготовок (до 1600—1800 °С) використовують при пресуванні вольфраму та молібдену.