10_ЛЕКЦИЯ _Криоген_Аппараты

.pdfЛекция 10. Криогенные морозильные аппараты и линии

1. Аппараты для замораживания в жиком азоте и фреоне.

Низкие температуры, необходимые для замораживания пищевых продуктов, получают в результате кипения хладагентов (аммиак, фреоны) или криогенных жидкостей (жидкие азот, диоксид углерода).

Криогенные жидкости — это однократно используемые хладо-носители,

так как получаемые в морозильных аппаратах пары этих жидкостей технически трудно и экономически нецелесообразно сжижать непосредственно на перерабатывающем предприятии для повторного использования. Поэтому продукты их обработки выбрасываются в атмосферу.

Криогенные аппараты и линии делят на две группы. В первой из них обрабатываемый продукт в процессе теплообмена непосредственно контактирует с криогенной жидкостью. В аппаратах второй группы теплообмен между продуктом и криогенной жидкостью осуществляется через элементы,

имеющие дополнительное термическое сопротивление (упаковку продукта,

металлическую поверхность блок-формы или транспортирующего конвейера).

В свою очередь, аппараты обеих групп в зависимости от условий теплообмена продукта с хладоносителем делят на аппараты замораживания кипящим (криогенные жидкости и фреон) и не-кипящим (солевые растворы)

хладоносителями.

Жидкоазотные линии быстрого замораживания пищевых продуктов состоят из щита управления, емкости для хранения жидкого азота, модуля упаковки замороженных продуктов и криогенного морозильного аппарата.

Аппарат с распылением жидкого азота представляет собой теплоизолированный короб, в котором размещены грузовой конвейер,

вентиляторы, распылительное устройство и конвейеры загрузки и выгрузки продукта. По ходу движения продукта он разбит на три зоны.

Первая зона предназначена для предварительного охлаждения продукта

(до —1...—5°С) парами хладагента, поступающими из последующих зон. Для интенсификации теплообмена в этой зоне благодаря установке вентиляторов

1

скорость движения паров достигает 20 .30 м/с. В средней зоне продукт орошается из распылительного устройства (распылительных сопел) и

замораживается до конечной температуры (—20...—30 °С). В последней зоне аппарата остатки жидкого азота испаряются с поверхности продукта, и его температурное поле выравнивается. В этой зоне также установлены вентиляторы.

Производительность линий по мясу составляет 100...200 кг/ч и зависит от ее габаритных размеров. Удельный расход жидкого азота и электроэнергии на 1

кг замороженного продукта соответственно 0,8. .1,2 кг и 0,035...0,08 кВт. В

зависимости от часовой производительности масса оборудования линий от 1000

до 2000 кг.

В настоящее время все большее распространение получают фреоновые морозильные аппараты, в которых в качестве хладагента использован фреон,

очищенный от свободного фтора и не влияющий отрицательно на пищевые продукты.

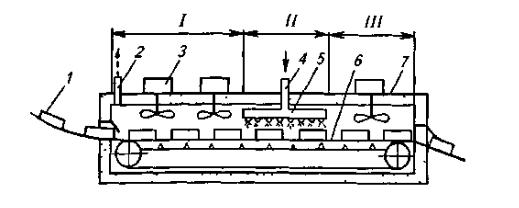

Схема аппарата с распылением жидкого азота:

I—зона предварительного охлаждения продукта, II— зона орошения, III—

зона выравнивания температуры продукта, 1 — блок продукта, 2 — трубопровод отвода газообразного азота, 3— вентилятор, 4— трубопровод подачи жидкого азота, 5—распылительное устройство, 6 — грузовой конвейер, 7—

теплоизолированный короб

2

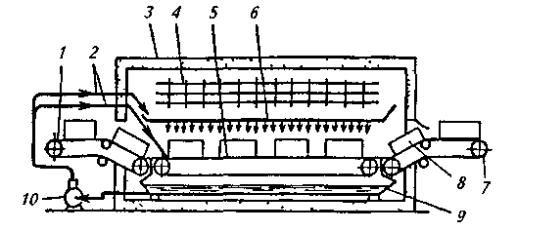

Схема фреонового морозильного аппарата:

1 — конвейер загрузки, 2— трубопровод подачи жидкого фреона, 3 —

теплоизолированный короб, 4 — конденсатор, 5—грузовой конвейер, 6—

орошающее устройство, 7—конвейер выгрузки продукта, 8— блок замораживаемого продукта, 9— поддон, 10— насос

Фреоновый морозильный аппарат состоит из теплоизолированного короба, конденсатора, орошающего устройства, грузового конвейера, системы отвода и подачи жидкого хладагента, а также загрузочного и разгрузочного конвейеров.

Продукт конвейером подается в зону охлаждения, затем поступает в зону замораживания, где орошающим устройством распыляется жидкий фреон.

После замораживания продукт попадает в зону выравнивания температурного поля и выгружается для дальнейшей обработки и хранения. Над грузовым конвейером смонтирован конденсатор, предназначенный для конденсации паров фреона и охлаждаемый холодильной установкой.

Аппарат компактен, прост в монтаже, потери массы замораживаемого продукта минимальны. В фреоновых аппаратах хладагент используется многократно, однако при их эксплуатации необходимо следить за герметичностью системы и регулярно добавлять в нее жидкий фреон.

АППАРАТЫ ДЛЯ ЗАМОРАЖИВАНИЯ В ЖИДКОМ АЗОТЕ И ФРЕОНЕ

Аппараты для замораживания в жидком азоте просты по конструкции,

удобны в эксплуатации, обладают большой маневренностью по

3

производительности, позволяют получать замороженный продукт высокого качества. Обычно в аппаратах используют трехзонное замораживание. В первой зоне продукт охлаждается газообразным азотом, во второй — замораживается путем орошения жидким азотом, третья зона предназначена для выравнивания Температуры по толщине продукта. Общее соотношение между продолжительностью пребывания продукта в зоне охлаждения и в зоне замораживания составляет 7:1.

Схема аппарата показана на рис. II—47. Необходимые скорости движения газообразного азота достигаются с помощью осевых вентиляторов.

Отработанный газообразный азот удаляется в атмосферу центробежным вентилятором. Из-за сравнительно высокой стоимости жидкого азота в таких аппаратах замораживают лишь дорогие продукты, для которых сокращение потерь массы и высокое качество имеют первостепенное значение

Аппарат фирмы «Льюис» (США) для замораживания в жидком фреоне

Аппарат предназначен для замораживания фруктов, овощей, мясных полуфабрикатов, продуктов моря, птицы. Замораживаемый продукт поступает на загрузочный конвейер и попадает в лоток с потоком фреона, кипящего при температуре —30° С. В этой зоне осуществляются разделение частиц продукта и образование на поверхности ледяной корочки, подача продукта из зоны загрузки и распределение его на замораживающем конвейере. На замораживающем конвейере продукт орошается фреоном и замораживается до конечной тем-

пературы, а затем поступает на третий конвейер — разгрузочный.

Фреон, который испаряется в результате отвода тепла от продукта, вновь превращается в конденсаторе, расположенном над замораживающим конвейером. Температура поверхности конденсатора поддерживается на уровне

—43° С с помощью обычной холодильной установки. Сконденсированный фреон собирается в поддоне и вновь направляется насосом к орошающим устройствам.

4

Принципиальная схема аппарата для замораживания продуктов в жидком фреоне:

1—•загрузочный конвейер; 2 — конденсатор; 3 — разгрузочный конвейер;

4 — замораживающий конвейер; 5 — ороситель; 6 — лоток.

Продолжительность замораживания (в с) некоторых продуктов в

аппарате от начальной температуры 20° С до конечной —18° С приведена ниже.

Зеленый горошек 30 |

|

||

Зеленые бобы |

60 |

|

|

Нарезанные хлебцы |

20 |

||

Булки 720 |

|

|

|

Клубника |

120 |

|

|

Кусочки птицы |

90 |

|

|

Рыбные палочки 150 |

|

||

Креветки |

150 |

|

|

Цыплята |

600 |

|

|

Аппараты изготовляют производительностью от 400 до 8000 кг/ч.

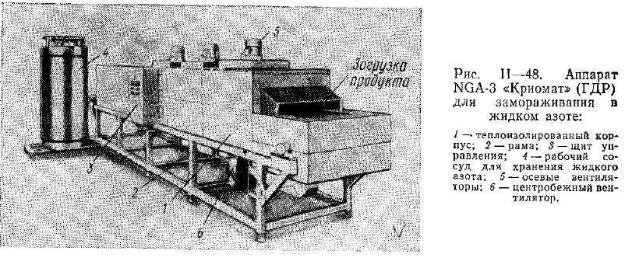

Аппарат МСА-3 «Криомат» (ГДР) для замораживания в жидком азоте

Аппарат непрерывного действия состоит из туннеля длиной около 4000

мм с теплоизоляцией из пенопласта, разделенного на три зоны: зона охлаждения, зона замораживания и зона выравнивания температуры.

Вентиляторы, установленные в аппарате, создают циркуляцию испарившегося азота, причем холодный газообразный азот проходит снизу вверх

5

через слой замораживаемого продукта по схеме противотока.

В туннеле поддерживается небольшое избыточное давление азота, в

результате чего теплый воздух из окружающей среды не может проникать в рабочую полость. Приблизительно 95% холодного газообразного азота из зоны замораживания направляются в зону предварительного охлаждения, а остальная часть (около 5%) нагнетается вентилятором в концевую зону аппарата для ускорения процесса выравнивания температуры продукта и для поддержания избыточного давления в аппарате. Конвейер для продукта выполнен из проволочной сетки, с боковых сторон закрепленной к пластинчато-роликовым цепям. Скорость конвейера регулируется бесступенчатым вариатором в диа-

пазоне 1 : 6, чем обеспечивается продолжительность замораживания от 3 до 18

мин. В конце обратной ветви (на небольшом расстоянии от

*

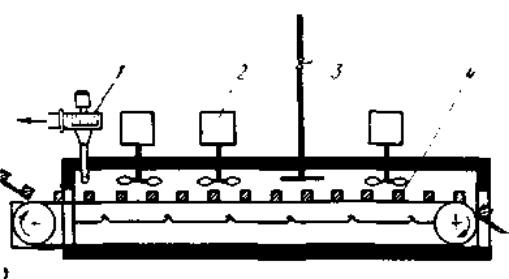

Схема аппарата для замораживания продуктов в жидком азоте:

1 — центробежный вентилятор для удаления отработанного газообразного азота; 2—осевые вентиляторы; 3—оросительное устройство; 4—продукт.

6

Аппарат непрерывного действия NGA-3 «Криомат» состоит из туннеля длиной около 4000 мм с теплоизоляцией из пенопласта, разделенного на три зоны: зона охлаждения, зона замораживания и зона выравнивания температуры.

Вентиляторы, установленные в аппарате, создают циркуляцию испарившегося азота, причем холодный газообразный азот проходит снизу вверх через слой замораживаемого продукта по схеме противотока.

В туннеле поддерживается небольшое избыточное давление азота, в

результате чего теплый воздух из окружающей среды не может проникать в рабочую полость. Приблизительно 95% холодного газообразного азота из зоны замораживания направляются в зону предварительного охлаждения, а

остальная часть (около 5%) нагнетается вентилятором в концевую зону аппарата для ускорения процесса выравнивания температуры продукта и для поддержания избыточного давления в аппарате. Конвейер для продукта выполнен из проволочной сетки, с боковых сторон закрепленной к пластинчато-

роликовым цепям. Скорость конвейера регулируется бесступенчатым вариатором в диапазоне 1…6, чем обеспечивается продолжительность замораживания от 3 до 18 мин. В конце обратной ветви (на небольшом расстоянии от загрузочной станции) конвейерной сетки расположены моющее и осушающее устройства конвейера. Аппарат загружают вручную или через вибрационный питатель. Замороженный продукт на разгрузочном конце сбрасывается на наклонный желоб, с которого передается на отводящий транспортер или непосредственно в тару. Секции туннеля установлены на несущей конструкции из стальных труб, на которой смонтированы загрузочные и разгрузочные механизмы, а также приводной электродвигатель конвейера с вариатором скорости. Туннель состоит из секций прямоугольного сечения, изго-

товленных из листовой стали. Теплоизоляция из пенопласта. Нижние щиты жестко закреплены на каркасе, верхние щиты съемные. Такая конструкция обеспечивает удобный доступ ко всем внутренним устройствам. В качестве теплоизоляционного материала использован полиуретан толщиной 150 мм.

7

Техническая характеристика аппарата NGA-3 «Криомат» (ГДР)

Производительность, кг/ч |

250—350 |

Рабочая ширина конвейера, мм |

420 |

Вместимость рабочего сосуда для |

4000 |

жидкого азота, кг |

|

Расход жидкого азота, кг/ч |

300—500 |

Мощность электродвигателей, кВт |

4,3 |

Габаритные размеры аппарата, мм |

|

длина |

5110 |

ширина |

1300 |

высота |

1650 |

Масса, кг |

2500 |

Аппарат фирмы «Крайо-Куик» (США) для замораживания в жидком азоте

Аппарат (рис. II—49) состоит из теплоизолированного туннеля, внутри которого проходит грузовой конвейер. Конвейер приводится в движение приводом, состоящим из электродвигателя и редуктора с переменным переда-

точным числом.

Туннель состоит из съемных секторов и легко разбирается для чистки и технического обслуживания аппарата. Теплоизолированный туннель

смонтирован на стальной станине, опоры которой снабжены винтами для

8

выравнивания аппарата. Аппарат можно устанавливать на обычный пол без фундамента и крепления. В конце туннеля установлены форсунки для равномерного орошения жидким азотом продукта, транспортируемого грузовым конвейером. Жидкий азот испаряется под действием тепла, отнятого от продукта. Часть холодного газообразного азота из зоны орошения подается вдоль туннеля к зоне загрузки продукта, а другая часть с помощью внутренних заслонок возвращается на повторную циркуляцию. Таким образом достигается наибольшая эффективность теплообмена.

Перегретый азот удаляется в атмосферу центробежным вентилятором.

Подача газообразного азота и его рециркуляция осуществляются двумя центробежными вентиляторами, причем один вентилятор имеет регулируемую частоту вращения. Осевые вентиляторы обеспечивают необходимую скорость движения газообразного азота в зоне охлаждения продукта. Газообразный азот

(99% от общего количества) проходит через зону охлаждения, остальная его часть подается в зону выравнивания температур для предупреждения входа теплого воздуха в туннель. В аппарате предусмотрен подвод пара или горячей воды для санитарной обработки. Все части аппарата, соприкасающиеся с продуктом, выполнены из нержавеющей стали.

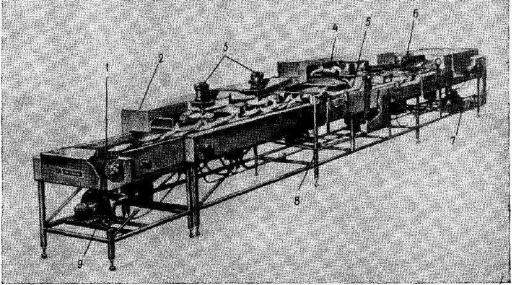

Рис. И—49. Аппарат «Крайо-Куик» (США) для замораживания в жидком азоте:

1 — грузовой конвейер; 2 — теплоизолированный туннель; 3 — осевые вентиляторы; 4, 5 — центробежные вентиляторы для рециркуляции паров

9

азота; 6 — форсунки для орошения продукта азотом; 7 — привод конвейера; 3 — станина; 9 — центробежный вентилятор для удаления отработанного газообразного азота.

Техническая характеристика аппаратов «Крайо-Куик» (США)

Производительность, кг/ч |

680—1360 400—800 200—400 |

130—210 |

||||

Продолжительностьзамораживания мин , 2,5—25 |

2,5—25 |

2,5—25 |

2,5— |

|||

25 |

|

|

|

|

|

|

Максимальная высота продукта, мм |

100 |

100 |

|

100 |

100 |

|

Габаритные размеры, мм |

|

|

|

|

|

|

длина |

|

14800 |

9800 |

94506750 |

|

|

ширина |

|

1660 |

1660 |

11201120 |

|

|

высота |

|

1630 |

1580 |

1560 1560 |

|

|

Аппарат непрерывного действия состоит из туннеля длиной около 4000 мм с теплоизоляцией из пенопласта, разделенного на три зоны: зона охлаждения, зона замораживания и зона выравнивания температуры.

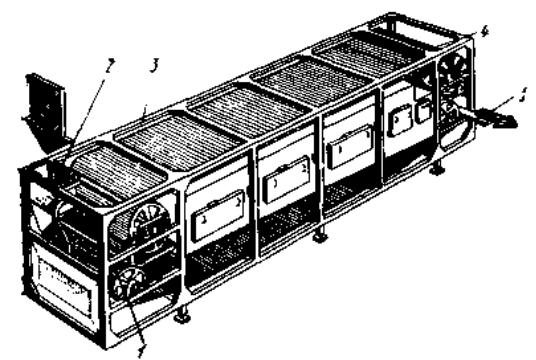

Аппарат для замораживания жидких и полужидких продуктов фирмы «Фригоскандия» (Швеция):

1 — замораживающий транспортер; 2 — загрузочноеустройство; 3 — каркас; 4 — верхний транспортер; 5 — разгрузочный конвейер.

Вентиляторы, установленные в аппарате, создают циркуляцию испарившегося азота, причем холодный газообразный азот проходит снизу вверх

10