1.Свойства целевого продукта.

Стирол

(винилбензол,

фенилэтилен)

![]() — бесцветная жидкость с характерным

сладковатым запахом, с температурой

кипения 145,2°С, с температурой плавления

-30,6°С I

и с плотностью 0,906 т/м3.

Плохо растворим в воде (0,05% масс.), и

образуя с ней азеотропную смесь с

температурой кипения 34,8°С, г смешивается

во всех отношениях с метанолом, этанолом,

диэтиловым эфиром, ацетоном, четыреххлористым

углеродом. Хорошо растворяет различные

органические вещества. Критическая

температура стирола составляет 373°С.

Стирол легко окисляется кислородом

воздуха с образованием бензальдегида

и формальдегида и перекисей, инициирующих

его полимеризацию. Пары стирола образуют

с воздухом с узком интервале концентраций

взрывчатые смеси с пределами воспламенения

1,1 и 6,1% об. Температура вспышки стирола

равна 34°С , температура воспламенения

490°С.

— бесцветная жидкость с характерным

сладковатым запахом, с температурой

кипения 145,2°С, с температурой плавления

-30,6°С I

и с плотностью 0,906 т/м3.

Плохо растворим в воде (0,05% масс.), и

образуя с ней азеотропную смесь с

температурой кипения 34,8°С, г смешивается

во всех отношениях с метанолом, этанолом,

диэтиловым эфиром, ацетоном, четыреххлористым

углеродом. Хорошо растворяет различные

органические вещества. Критическая

температура стирола составляет 373°С.

Стирол легко окисляется кислородом

воздуха с образованием бензальдегида

и формальдегида и перекисей, инициирующих

его полимеризацию. Пары стирола образуют

с воздухом с узком интервале концентраций

взрывчатые смеси с пределами воспламенения

1,1 и 6,1% об. Температура вспышки стирола

равна 34°С , температура воспламенения

490°С.

Стирол легко полимеризуется с выделением тепла, особенно при нагревании, образуя метастирол — стекловидную твердую массу, которая представляет твердый раствор полистирола в стироле. Тепловой эффект полимеризации стирола составляет 74,5 кДж/моль. Во избежание самопроизвольной полимеризации стирол хранится и транспортируется в присутствии ингибиторов — гидрохинона, п-трет-бутил-пирокатехина, диоксим-п-хинона и др., которые перед использованием удаляются перегонкой продукта в вакууме или промывкой раствором гидроксида натрия.

Пары стирола в высоких концентрациях вызывают слезотечение и раздражение дыхательных путей. ПДК составляет 0,5 мг/ м3, для производственных помещений допускается 5,0 мг/м3.

2.Сырьё

Сырьем для промышленного производства стирола служит этилбензол. Он может быть получен:

— алкилированием бензола этиленом,

— извлечением из фракций «сырого бензола», полученной разделением прямого коксового газа, или из ксилольной фракции риформинга нефтепродуктов. Таким образом, сырьевой базой для производства стирола являются, в конечном итоге, продукты коксования каменного угля и нефтепереработки.

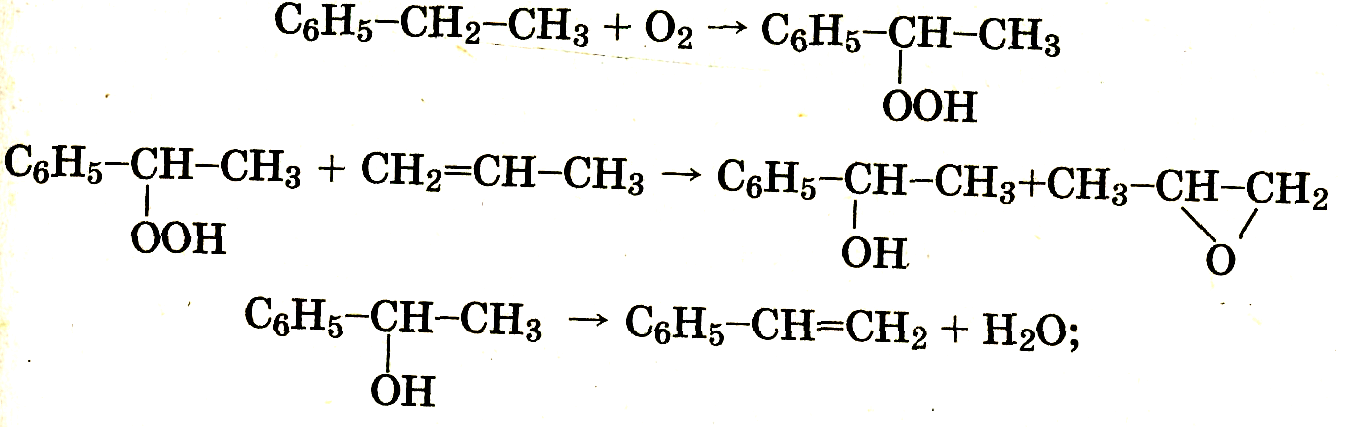

Основным методом промышленного производства стирола является каталитическое дегидрирование этилбензола. Этим методом получают более 90% мирового производства стирола. Менее распространены методы производства из этилбензола через гидропероксид этилбензола с одновременным получением оксида пропилена (халкон-процесс):

или взаимодействием этилена со стильбеном, полученным окислением толуола:

![]()

и экстрактивной ректификацией из фракции пиролиза бензина в этилен, содержащей до 35% стирола.

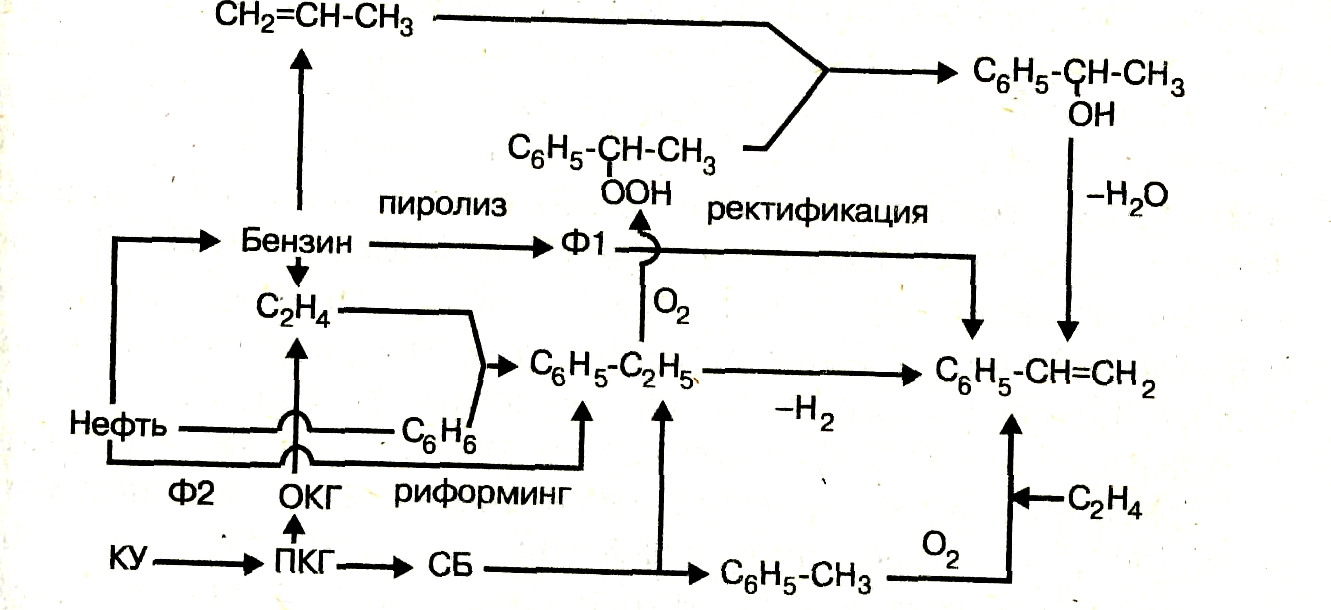

На рис. 1. представлена взаимосвязь промышленных методов производства стирола из различного сырья.

Рис. 1. Промышленные методы производства стирола КУ — каменный уголь, ПКГ — прямой коксовый газ, ОКГ — обратный коксовый газ, СБ — сырой бензол, Ф1 — фракция пиролиза бензина, Ф2 — ксилольная фракция нефтепродуктов.

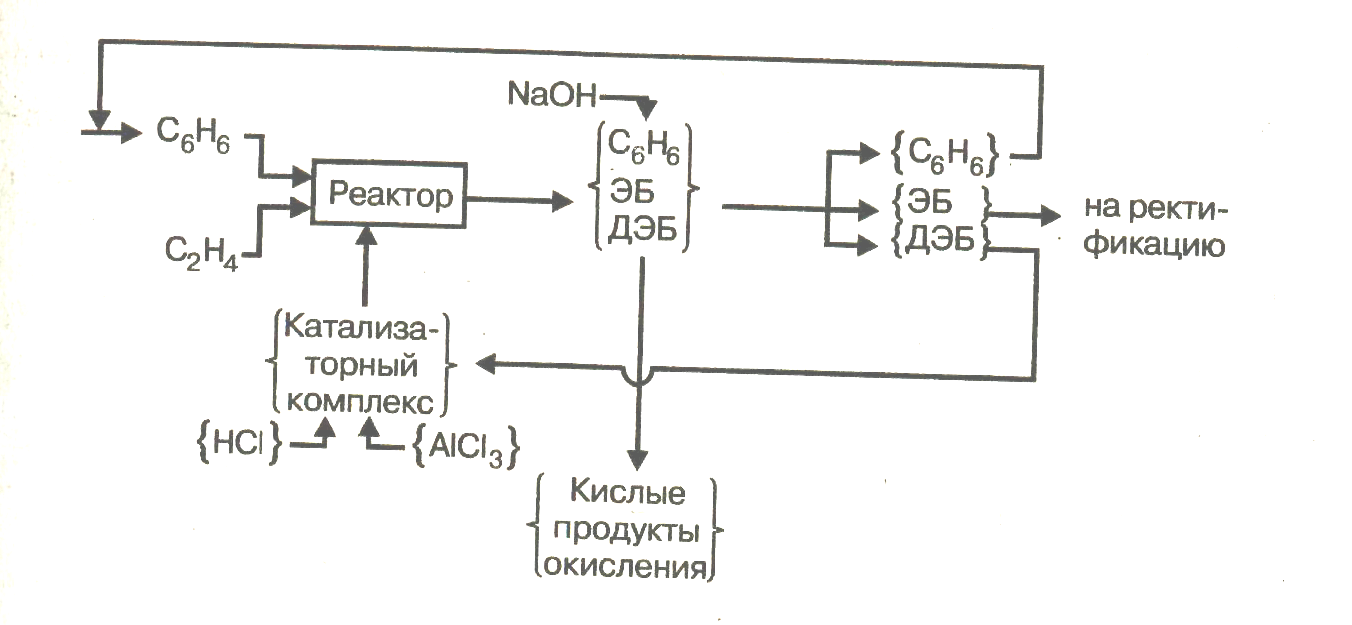

Основная масса этилбензола, используемого для производства стирола, получается алкилированием бензола этиленом (реакция Фриделя—Крафтса).

Алкилирование бензола представляет гетерогенно-каталитическую экзотермическую реакцию, описываемую суммарным уравнением:

![]()

Реакция катализируется хлоридом алюминия и представляет собой электрофильное замещение в ароматическом ядре, протекающее через стадию образования промежуточного комплекса:

Так как хлорид алюминия в твердом виде нерастворим в углеводородах и слабо катализирует реакцию алкилирования, на практике применяется предварительно приготовленный жидкий катализаторный комплекс хлорида алюминия с диэтилбензолом (ДЭБ) и хлоридом водорода (комплекс Густавсона).

Комплекс Густавсона — это соль карбкатиона ДЭБ (ст-комплекс), окруженная сольватной оболочкой из нескольких (1—6) молекул ДЭБ, и получается пропусканием хлорида водорода при нагревании через суспензию хлорида алюминия в диэтилбензоле.

1)![]()

Весьма эффективны также катализаторы на основе ионообменных сорбентов, например, кислотный катионит КУ-2 с активными сульфогруппами, получаемый сополимеризацией стирола с дивинилом с последующим сульфированием сополимера и омылением сульфопродукта щелочью или водой.

Алкилирование в присутствии хлорида алюминия по реакции (а) сопровождается необратимыми побочными реакциями последовательного введения этильных групп в ядро с образованием смеси продуктов различной степени алкилирования, важнейшей из которых является образование диэтилбензола:

2)![]()

а также реакции деструкции, окисления и смолообразования. Одновременно с реакциями алкилирования протекают обратимые реакции переалкилирования полиэтилбензолов, например:

![]()

Для подавления реакции 1 и смещения вправо равновесия реакции 2 алкилирование проводят в избытке бензола, а часть

Рис. 2. Принципиальная схема производства этилбензола:

ЭБ-этилбензол, ДЭБ-диэтилбензол образующегося ДЭБ возвращают в цикл. На рис. 2. представлена принципиальная схема производства этилбензола алкилированием бензола этиленом. Технологическая схема и параметры процесса алкилирования бензола рассматриваются ниже на примере производства изопропилбензола. Процесс алкилирования может проводиться в жидкой или в паровой фазе, при температуре от 95°С до 450°С и мольном отношении бензол/этилен от 21:1 до 6:1. Полученный алкилат содержит 12—35% массовых этилбензола, 55—85% массовых бензола и 2,5—8% массовых диэтилбензола. Современные установки по производству этилбензола достигают мощности 740 тыс. т продукта в год. Выход этилбензола в расчете на бензол составляет 95%, при расходных коэффициентах на 1 т продукта: бензол 0,77 т, этилен 0,3 т, хлорид алюминия 0,03 т.