Вариант 75

.docxВариант 75

1 Часть. Посадка с натягом.

Втулка на валу (сплошной) с натягом.

Диаметр

номинальный

Длинна

соединения

Наружный

диаметр втулки

Чистота

поверхностей

Материал сталь 45

-

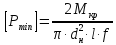

[Pmin] - требуемое минимальное удельное давление на контактных поверхностях соединения, Н/м2;

-

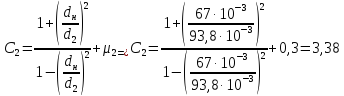

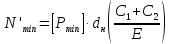

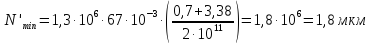

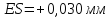

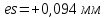

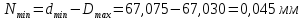

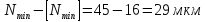

Наименьший расчетный натяг (N’min)

-

Минимально допустимый натяг

-

детали не вращается

-

детали не вращается

– температура

20 градусов

– температура

20 градусов

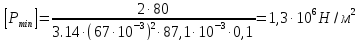

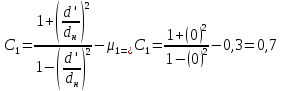

Тогда

-

Определяем величину

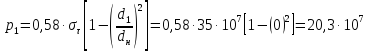

Н/м2

Н/м2

Н/м2

Н/м2

Следовательно

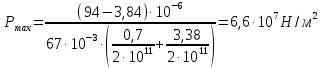

Н/м2

Н/м2

-

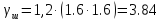

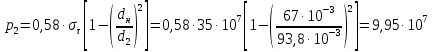

Определяем

-

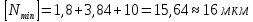

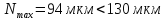

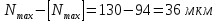

Максимально допустимы натяг

-

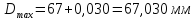

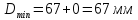

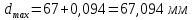

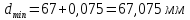

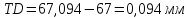

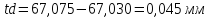

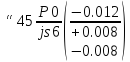

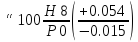

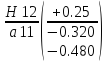

По таблице выбираем посадку Ø 67

67H7/t6

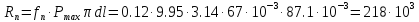

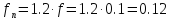

8 Усилие запрессовки Rп

Часть 3 Посадка подшипников качения.

Размеры подшипника d× D, мм - 45× 100;

Радиальная нагрузка, Н - 4000;

Заданным размерам соответствует подшипник №309 [2];

Ширина подшипника B=25;

Радиус закругления, или ширина фаски кольца подшипника r=2,5;

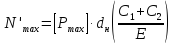

Определяем

интенсивность нагрузки, :

:

где R-радиальная реакция опоры на подшипник, кН;

b-рабочая ширина посадочного места, м

b=B-2r

kn -динамический коэффициент посадки kn =1;

F-коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе F=1 (сплошной вал);

F0 -коэффициент неравномерности распределения радиальной нагрузки, F =1;

b = 25-2×2.5=20×10-3 м

По таблице 4.92 [2] заданным условиям для вала соответствует поле допуска js6.

По табл.4.87 [2] заданным условиям для отверстия соответствует поле допуска H8.

Принятые посадки и отклонения

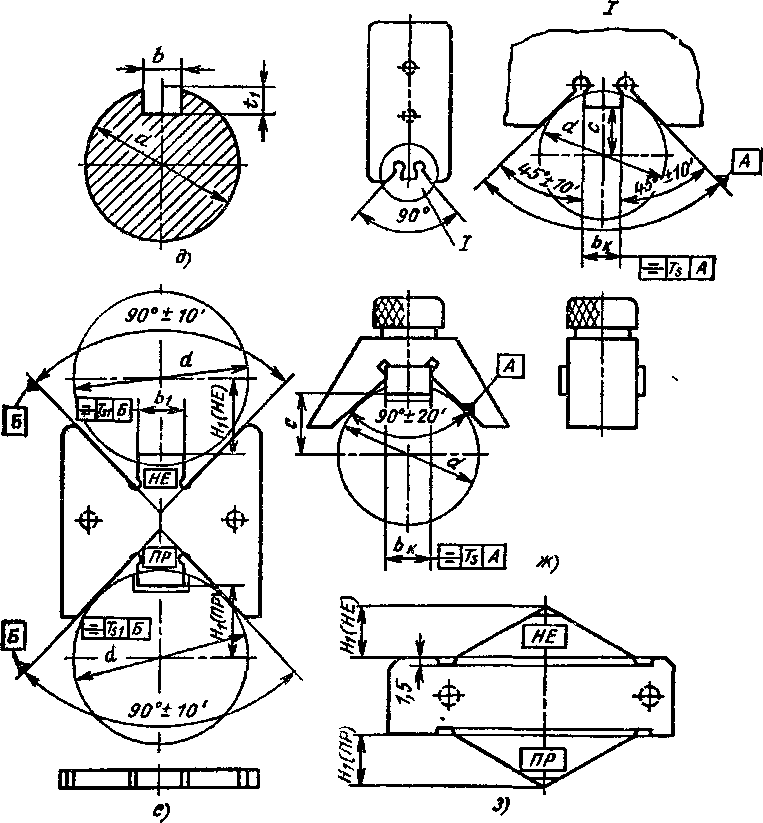

Часть 4 Назначение и обоснование посадок шпоночного соединения и его контроль.

Номинальный размер соединения, мм - b=14(ширина шпонки);

Средства контроля - контролируемая деталь - вал;

метод контроля - комплексный;

Диаметр вала, мм - 30[с чертежа];

Заданное шпоночное соединение применяется в коробке скоростей. Производство - серийное. По рекомендациям, приведенным в справочнике с. 234, [2], тип принимаем свободное шпоночное соединение.

Высота шпонки, мм - h=9 табл. 4.64 стр.235 [2];

Глубина паза на валу, мм - t =5,5 табл. 4.64 стр.235 [2];

Глубина паза во втулке, мм - t =3,8 табл. 4.64 стр.235 [2];

Предельные отклонения несопрягаемых размеров соединения табл. 4.66 стр.238 [2]:

Высота шпонки h=9h11;

Длина шпонки l=30h14;

Длина шпоночного паза l=30H15;

Назначение полей допусков для деталей входящих в соединение табл.4.65 стр.237 [2]:

Ширина шпонки - 14h9(-0,043)[2];

Паз вала - 14H9(+0,043)[2];

Паз

втулки - 14D10 [2];

[2];

Общий вид соединения вала и втулки

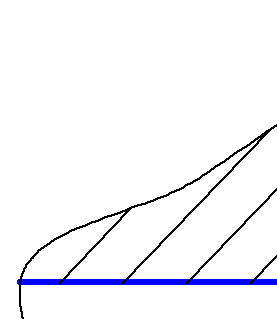

Комплексный контроль проводят поэлементными калибрами

1. калибры-скобы гладкие ПР и НЕ для контроля размера вала;

2. калибры плоские ПР и НЕ для контроля ширины паза

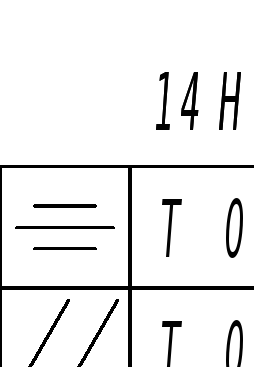

Часть 5 Посадка шлицевого соединения.

Размеры по ГОСТ 1139-80 - z×d×D - 8×42×48;

Средства контроля:

Контролируемая деталь - шестерня;

Метод контроля - комплексный;

Для заданной посадки выбираем метод центрирования по внутреннему диаметру (d) так как соединение подвижное стр.251 [2]

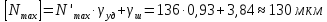

Назначаем посадки по центрирующим и нецентрирующим элементам табл.4.72-4.75 стр.252 [2]:

42

48

8

Схемы расположения полей допусков деталей по соединяемым элементам:

Обозначение шлицевого соединения:

Контроль шлицевых соединений осуществляется с помощью комплексных проходных калибров(пробок и колец). Пробковыми и кольцевыми калибрами контролируется взаимное расположение поверхностей соединения.

При использовании комплексных калибров отверстие считается годным если комплексный калибр-пробка проходит, а диаметры и ширина паза не выходят за установленный верхний предел; вал считается годным если комплексный калибр-кольца проходит, а диаметры и ширина паза не выходят за установленный нижний предел.

Часть 7 Посадка резьбового соединения и его контроль.

Начальный диаметр, мм - Ø8;

Средства контроля:

Контролируемая резьба - наружная;

Метод контроля - дифференцированный;

М8 - резьба метрическая;

Наружный диаметр резьбы, мм - 8;

Шаг резьбы, мм - 1 табл. 4.22 стр.287 [2];

Средний диаметр резьбы:

d2 =d-1+0,350=8-1+0,350=7.350 мм;

Внутренний диаметр резьбы:

d1 =d-2+0,918=8-2+0,918=6.918 мм;

Для грубого класса полями допусков предпочтительного применения являются: 7H (для гаек) и 8g (для болтов), что обеспечивает посадку с зазором.

Предельные диаметры болта (табл.4.29 стр.153 [2]):

d2max =7.350-0,026=7.324 мм ; (верхнее отклонение равно -26 мкм для полей допусков диаметра 8g);

d2min =7.350-0,206=7.144 мм; (нижнее отклонение равно -206 мкм для полей допусков диаметра 8g);

dmax =8-0,026=7,974 мм; (верхнее отклонение равно -26 мкм для полей допусков диаметра 8g);

dmin =8-0,306=7,694 мм; (нижнее отклонение равно -306 мкм для полей допусков диаметра 8g);

d1max =6.918 -0,026=6,892 мм; (верхнее отклонение равно -26 мкм для полей допусков диаметра 8g);

d1min -не нормируется;

Предельные диаметры гайки (табл.4.29 стр.153 [2]):

D2max =7.350 +0,190=7,540 мм; (верхнее отклонение равно 190 мкм для полей допусков диаметра 7Н);

D2min =7.350 +0=7,350 мм; (нижнее отклонение равно нулю для полей допусков диаметра 7Н);

D1max =6.918 +0,300=7,118 мм; (верхнее отклонение равно 500 мкм для полей допусков диаметра 7Н);

D1min =6.918 +0=6,918 мм; (нижнее отклонение равно нулю для полей допусков диаметра 7Н);

Dmax -не нормируется;

Dmin =8; (нижнее отклонение равно нулю для полей допусков с основными отклонениями 7Н);

Схемы

расположения полей допусков деталей

по соединяемым элементам:

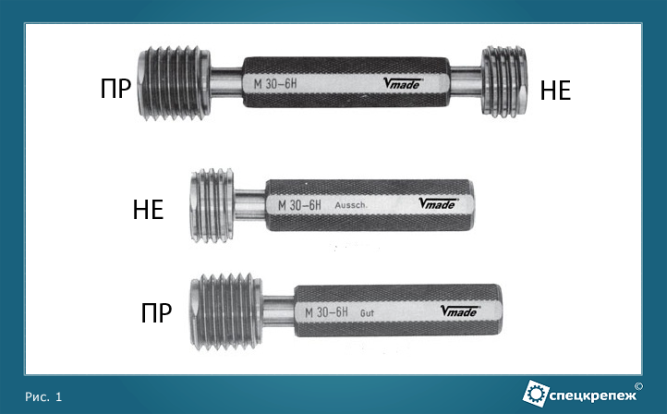

Калибры для контроля годности цилиндрических резьб.

Калибры для контроля внутренней резьбы

По принципу построения они разделяются на проходные (ПР) и непроходные (НЕ), каждый из которых контролирует свой предел допуска. Внутренний диаметр измеряют гладкими пробками.

Профиль резьбы, шаг, а также средний, наружный и внутренний диаметр можно измерить при помощи микроскопа.

При точном измерении среднего диаметра наружной резьбы применяют микрометры резьбовые или специальные проволочки.

Калибры для контроля резьбы болта:

Изготавливаются по принципу гайки. Разделяют на проходные и не проходные, которые имеют свои допуска. Наружный диаметр проверяют гладкими скобами.

Шаг

резьбы может быть измерен шагомером

или под микроскопом

Список литературы:

1. Допуски и посадки: Справочник. Ч1. Под ред. В.Д. Мягкова. : Машиностроение, 1978. 540с.

2. Допуски и посадки: Справочник. Ч2. Под ред. В.Д. Мягкова. : Машиностроение, 1978. 1013с.

3. Ганевский Г.М., Гольдин И.И., Допуски, посадки и технические измерения в машиностроении: М.: Высш. шк, 1998. 288 с.

4. Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения: Учебник. :-е издание, М. : Машиностроение, 1986. 351с.

Министерство образования и науки РФ

Федеральное государственное автономное образовательное учреждение высшего профессионального образовании

«Уральский федеральный университет

Имени первого Президента России Б. Н. Ельцина»

Нижнетагильский технологический институт ( филиал )

Практическая работа

Виды соединений

Вариант №75

Студент Модудин В.Н.

Гр. 310302-КТОМП

Преподаватель: Кукина Н.Ю

2014г.