- •2.1. Розрахунок товщини мастильного шару між першим компресійним кільцем та гільзою циліндра при робочому процесі двигуна внутрішнього згоряння.

- •2.2. Вплив параметрів робочого процесу двигуна внутрішнього згоряння на інтенсивність зношування гільзи циліндра.

- •3. Технологічні методи забезпечення зносостійкості

- •4. Хіміко-термічний метод забезпечення високої зносостійкості вузлів тертя.

- •Список викорисТаНої літератури

Зміст

1.Вступ.

2. Основні розрахунки, а також табличні і графічні матеріали.

3. Технологічні методи підвищення зносостійкості.

4. Хіміко-термічний метод забезпечення високої зносостійкості вузлів тертя.

5. Список використаної літератури.

Вступ

Мета роботи – набути навичок розрахунку показників реальних агрегатів і вузлів машин та механізмів і на практиці засвоїти матеріал курсу «Триботехніка».

Типи функціональних присадок для підвищення експлуатаційних властивостей моторних олив. Одночасно з проблемою підвищення миючих властивостей масел виникла проблема підвищення їх окислювальної стабільності при підвищених робочих температурах. До основних недоліків ДВС належить низький коефіцієнт корисної дії (ККД), що не перевищує 30% для бензинових і 40% для дизельних двигунів. Внаслідок необхідності використання в таких двигунах системи примусового охолодження до половини теплової потужності, що утворюється при згоранні палива, несеться з охолоджувальною рідиною. Чим нижче температура охолоджуючої рідини, тим більше такі втрати.

Тому головним напрямком збільшення ККД двигунів вважається підвищення температурного режиму їх роботи, а в перспективі – створення адіабатного двигуна, що забезпечує максимальне використання теплоти згоряючого палива без відводу тепла з активної зони. Але для високофорсованих (теплонагружених) двигунів непридатні нафтові олії, які окислюється вже при температурі 120 °С. Для вирішення цієї проблеми приблизно з 1940 р. почали застосовуватися антиокислюючі присадки.

Найважливішою характеристикою моторних масел є їх в'язкість. Від величини в'язкості олії залежать його герметизуючі властивості, витрата масла на чад і зовнішні витоку, прокачуваність за мастильною системою, пускові якості двигуна, реалізація рідинного або граничного тертя в різних фракційних вузлах (а тим самим їх знос). В'язкість нафтових масел при зміні температури в діапазоні 20-100 °С зменшується в тисячу і більше разів. Такі масла неможливо використовувати для цілорічної експлуатації двигуна: якщо воно забезпечує можливість роботи при високій температурі, то неможливо запустити двигун при низькій температурі.

Для експлуатації двигуна при високій робочій температурі і надійного пуску його при низькій температурі з 1951 р. почали випуск всесезонних масел. Зниження залежності в'язкості таких масел від температури досягається поєднанням малов'язкої базової основи (яка відповідає за знижені в'язкі властивості масла при низькій пусковий температурі) і спеціальних полімірних в'язкісних присадок, що забезпечують необхідну в'язкість при підвищеній робочій температурі.

Сучасні моторні масла являють собою збалансований колоїдний розчин багатьох функціональних присадок в базовому нафтовому або синтетичному маслі і лише завдяки цьому здатні справлятися зі своїми обов'язками в двигуні. Класифікація присадок, які повинно містити стандартне моторне масло.

Навіщо ж потрібні додаткові присадки (добавки) до масла? Один з найбільш переконливих доводів неприйнятність різних додаткових присадок до мастил полягає в наступному. Сьогодні компанії з виробництва моторних масел входять до числа найбільш багатих корпорацій в світі і витрачають багатомільйонні кошти на наукові дослідження з метою вдосконалення своїх продуктів.

Чому ж такі фірми не вводять рекламовані на ринках «чудо-препарати» до складу своїх масел безпосередньо при їх виготовлені? Тому що вони там дійсно не потрібні. В рівній мірі як здоровій людині немає потреби вводити в кров ліки або ковтати таблетки, так і стандартним моторних мастил достатньо містятити в собі компонентів для забезпечення роботи справних стандартних двигунів. Автомобільні двигуни дійсно могли б працювати з такими маслами при рекомендованих термінах заміни до мільйона кілометрів пробігу (як запевнює реклама деяких моторних масел), якби експлуатувалися ці двигуни в ідеальних умовах на стендах або, в крайньому слу¬чае, по американським і європейським автобанах при висококачест¬венном паливі і завжди при справному стані паливної сі¬стеми, систем запалювання і газорозподілу.

Застосування додаткових присадок до стандартних моторних мастил необхідно розглядати як спосіб підвищення захисту двигуна при експлуатації його в екстремальних умовах або при погіршеному технічному стані. На різних стадіях стану двигуна для умов, що відхиляються від стандартних, необхідно посилення різних функцій масла іноді навіть на шкоду іншим функціям.

Так, на початковій стадії експлуатації нового двигуна (або після капітального ремонту) вельми важливо забезпечити прискорений мелкодисперсное зношування окремих виступів на поверхностях тертя (обумовлених дефектами виготовлення та складання механізму). В рівній мірі як для колеса, що котиться по дорожньому покриттю, один цвях на тисячі кілометрів набагато небезпечніше, ніж тисячі западин, так і для інших поверхонь тертя виступи завжди небезпечніше виїмок. Такі виступи продряпувають поверхні, що є джерелом появи в двигуні крупнодисперсного абразиву і вносять основний вклад в силу тертя внаслідок нелінійного характеру її залежності від зближення фрикційних поверхонь.

Стандартні моторні масла, що містять протизносні та антифрикційні присадки, не дозволяють провести прироботку поверхонь тертя. Для прискореної обкатки двигунів застосовуються добавки в масло, містять дрібнодисперсні абразивні частинки або компоненти, хімічно поліруючі (стравлювати) нерівності. Такі добавки можуть надавати позитивний вплив і на роботу зношених двигунів, в яких поява виступів на поверхнях тертя обумовлено втомним тендітним викрашуванням після тривалої експлуатації. Однак введення абразивних приробітних добавок може привести на стадії обкату до зростанню коефіцієнта тертя в найбільш навантажених фрикційних парах аж до їх заклинювання.

Крім того, використання приробітних препаратів абразивного типу вимагає підвищених диспергирующих властивостей масла (здатності утримувати в обсязі тверді частинки зносу), а також подальшого ретельного видалення абразивних частинок і продуктів зносу з двигуна шляхом неодноразового промивання й заміни масла. При недотриманні цих вимог такі абразивні частки підвищеної твердості впроваджуються в м'які поверхностні шари вкладишів, спідниці поршнів і, діючи на зв'язані поверхні шийок колінчастого і розподільного валів, циліндрів як шліфувальний інструмент, приводять з плином часу до прискореного їх зносу.

При використанні хімічно поліруючих складів типу ER приробітку двигуна здійснюється повільніше, ніж з використанням абразивних складів, але ймовірність непередбачених наслідків менше. Хімічно поліруючі склади трохи збільшують знос, але одночасно зменшують коефіцієнт тертя при важконавантажених сполученнях. Однак постійно вводити в масло такі добавки не бажано, оскільки вони можуть викликати корозію і інтенсивний знос деталей двигуна, що містять кольорові метали.

Тривалість часу, протягом якого стандартне моторне масло здатне виконувати в двигуні свої основні захисні функції (мастильні, герметизируючі ті миючі), визначається двома негативними процесами: накопиченням відходів і спрацьованістю, що містяться в маслі присадок. Швидкість цих процесів залежить від технічного стану двигуна і умов експлуатації. Чим жорсткіші умови експлуатації, тим вище температура важконавантажених поверхонь тертя, а значить, тим більше локальний перегрів масляного шару в таких областях і тим частіше потрібно міняти масло.

Антифрикційні властивості синтетичного масла MOBIL погіршуються в важконавантажених парах тертя під впливом перегріву.

Тривала працездатність навіть кращих з синтетичних моторних масел обмежується температурою приблизно 200 °С.

Локальний перегрів масляного шару в вузлах тертя до критичної температури відбувається як через підвищення навантаження на фрикційному контакті (і відповідно збільшення потужності тертя), так і через погіршення тепловідведення від сполучення. У зношених двигунах тепловідведення від навантажених пар тертя погіршується внаслідок швидкого забруднення олії, надлишкових віткладнень на поршенях, стінках циліндрів і каналах системи охолодження.

Різниця температур охолоджуючої рідини і масла в картері таких двигунів досягає 30-50 °С, а співвідношення між об'ємною температурою масла в картері та контактної температури найбільш навантажених шатунних підшипників колінчастого вала приблизно така ж. Тому при робочій температурі охолоджуючої рідини, близької до температури її кипіння (близько 110 °С), масляний шар в найбільш навантажених сполученнях перегрівається до критичної температури (близько 200 °С) і починає працювати в режимі граничного тертя з інтенсивним витрачанням антифрикційних присадок. При такій експлуатації після декількох десятків годин роботи двигун неминуче заклинить внаслідок різкого зростання значення коефіцієнта тертя в цих сполученнях.

Якщо не застосовувати спеціальні масла для гоночних автомобілів (з підвищеним вмістом протизносних, протизадирних і антифрикційних присадок), але їздити з максимальним навантаженням і різкими прискореннями, то зменшити ймовірність заклинування двигуна через деякий час такої експлуатації можна додаванням в стандартне моторне масло додаткових присадок антифрикційного типу.

Багато додаткових присадок до мастил, що продаються в Україні, є масляні концентрати індивідуальних стандартних присадок до моторних мастил (виробництво переважно фірм США).

Так, наприклад, в якості антифрикційної і протизношувальної присадки практично у всіх моторних маслах в наш час застосовується дітіофосфат цинку. У різних маслах змінюється лише його відсотковий вміст (зазвичай 1-2%). Сьогодні на ринках України пропонується багато препаратів, що містять дітіофосфат цинку. При використанні цих присадок необхідно дотримуватися підвищених запобіжних заходів, так як дітіофосфат цинку токсичний і може привести до небезпечних пошкоджень очей. Крім того, збільшення вмісту дітіофосфата цинку в олії призводить до підвищеним відкладенням на клапанах і свічках запалювання, отруєнню каталітичних нейтралізаторів відпрацьованих газів, а також до корозії і прискореного зносу мідь- і свинецмістящих деталей двигуна (бронзових втулок, антифрикційних вкладишів підшипників).

Моторне масло повинне мати оптимальний рівень миючої здатності, відповідний конкретним двигунам та умовам їх роботи. Для дизельних двигунів в силу особливостей згоряння в них палива та освіти підвищеної кількості сажі потрібно застосовувати масло з поліпшеними мийно-диспергуючими властивостями. Застосування ж таких масел для бензинових двигунів може привести до збільшення зносу в сполученні верхнє компресійне кільце – канавка поршня через знімання лакових і вуглеродестих відкладень в цьому зазорі, що грають буферну роль в запобіганні контакту торців кільця і канавки. Знос цього сполучення веде до підвищеного прориву газів картерів і збільшенню витрати масла на чад. Очевидно, що спроба усунення таких симптомів за допомогою додаткових присадок, володіючих поліпшеними миючою та чистячою дією, призведе тільки до погіршення ситуації.

Однак при тривалій роботі двигунів на переобогащенной суміші внаслідок несправності паливної апаратури або при незадовільному стані циліндропоршневої групи різко збільшується кількість шламів і стандартне масло перестає справлятися зі своїми обов'язками. Надмірне накопичення таких відкладень може привести до розвитку процесу калильного запалювання і прогорання поршнів, а також до залягання кілець з усіма витікаючими наслідками. Саме в цій ситуації може допомогти застосування додаткових добавок мийно-диспергіруючого типу. Але при цьому необхідно враховувати, що додаткові присадки, які посилюють чистячу дію масла, знімаючи відкладення з деталей двигуна, одночасно прискорюють накопичення цих відходів в маслі.

В зношених двигунах рекомендують застосовувати «противодимні» добавки, що покращують герметизуючу здатність стандартних масел в результаті підвищення їх в'язкості. При використанні таких добавок знижується витрата масла на чад, на зовнішні протікання, а також підвищується тиск масла в системі. Однак цей захід зазвичай допомагає лише короткочасно: неконтрольне введення в'язкісних добавок погіршує фільтруємість масел і зменшує швидкість подачі масла до вузлів тертя в моменти запуску двигуна, що в кінцевому підсумку веде тільки до прискорення його зносу. Більш розумно зі збільшенням пробігу двигуна переходить послідовно на стандартні масла підвищеного класу в'язкості: від SAE 10 до SAE 15 і SAE 20.

Найбільш обширний клас додаткових добавок до масел – це добавки, що покращують мастильні (протизношувальні, протизадирні і антифрикційні) властивості масла. Такі препарати (часто називають модифікаторами тертя і відновлюючими складами) містять дрібнодисперсні частинки пластичних металів (мідь, олово, свинець і т.п.), Дисульфід молібдену, графіт або суспензію фторопласта (тефлону). Поряд з позитивними моментами, зумовленими зниженням зносу і зменшенням тертя у фрикційних зазорах, ці добавки можуть погіршувати багато важливих фізико-хімічних показників масла.

Дрібнодисперсні частки металів і їх оксидів є каталізаторами окислення масла і при наявності їх в обсязі масла різько скорочують термін його служби. Для нейтралізації кислот, яка утворюэться в двигуні при згорянні палива, моторні масла містить присадки лужного характеру. Вже після 45 год роботи в двигуні масла М-8В з добавкою 3% металмістячої присадки «Рімет» водневий показник pH такого масла зменшується з 8,6 до 4 (при допустимому значенні цього показника не нижче 6). А таке масло не тільки втрачає свою нейтралізуючу здатність, а й саме призводить до корозії елементів двигуна, в першу чергу, поршнів (виготовлених з алюмінієвих сплавів), вкладишів (містять свинець) і втулок (виконаних з мідних сплавів). Тому при застосуванні таких добавок необхідно скорочувати термін заміни масла.

Додавання в стандартні масла суспензій графіту, дисульфіда молібдену або фторопласта (тефлону) може призводити до забрудненя фільтруючих елементів масляного фільтра та подачі в систему неочищеного масла, а при тривалому і багаторазовому застосуванні таких добавок – до утворення на металевих поверхнях поршнів і циліндрів порівняно товстих теплоізольованих шарів, що погіршують тепловідвід і сприяють перенагріву двигуна. Доцільно застосовувати такі добавки не при кожній заміні масла, а чергувати з промиванням двигуна через 30-40 тис. км пробігу.

Узагальнюючи результати вищенаведеного аналізу, можна зробити висновок, що для справного двигуна використання якісного масла і більш часта його заміна є найбільш оптимальним варіантом, ніж передозування олії додатковими присадками.

Для зношених деталей застосування додаткових присадок до масла виправдане при зваженому і розумному відношенні до цього способу впливу на механізм. Поліпшення технічного стану двигуна шляхом використання додаткових присадок аналогічно лікуванню людського організму введенням лікарських препаратів через систему кровообігу. Моторне масло в даній ситуації використовується як транспортної артерії для доставки необхідних компонентів до найбільш уразливим або вже пошкодженим поверхням тертя (з порушеною макро- і мікрогеометрією, покритих надлишковими відкладеннями і т.д.).

Одним з ключових напрямів поліпшення якості вироблюваних моторних масел можна вважати застосування високоефектівних присадок різного функціонального призначення.

Економічна ефективність застосування присадок виходить далеко за рамки нафтопереробної промисловості і проявляється у сфері використання моторних масел, складовим елементом яких вони є. В якості економічного ефекту виступають як виробничі (збільшення моторесурса двигунів, скорочення витрат на поточний і капітальний ремонти, зниження витрати на ПММ та ін.), так і соціальні чинники (поліпшення екосистеми, полегшення праці водіїв і обслуговуючої техніки персоналу, збільшення зайнятості населення, поповнення бюджету за рахунок податкових надходжень від експорту продукції та ін.). Таким чином, присадки до моторних мастил є важливим елементом загальнодержавних програм ресурсозбереження та охорони навколишнього середовища, а розвитку їх виробництва приділяється велика увага у всіх країнах Заходу (США, Франції, Японії, Великобританії, Німеччини, Італії та ін.).

З точки зору організації виробництва присадок до мастил в Україні найбільш важливими є розгляд поточної і перспективної потреби в цих виробах, визначення оптимального асортименту і структури виробництва, якості, форми організації виробництва. Тому одним з найбільш важливих напрямків розвитку наукомістких виробництв в Україні виступають присадки до моторних мастил. На жаль, незважаючи на високу економічну ефективність цієї малотоннажної продукціі, в нашій країні розвитку виробництва присадок приділяли мало уваги. Вирішення питань його інвестування, як правило, випадало із прийнятих урядом рішень, що не забарилося позначитися на труднощах із забезпеченням потреби України в моторних маслах.

Значення присадок істотно зростає в умовах України, де спостерігається скорочення надходження нафти з високим потенціальним вмістом масляної сировини і незадовільним використанням відпрацьованих масел. Присадки в цих умовах виступають як єдиний фактор підвищення ефективності виробництва мастильних масел та покращення їх експлуатаційних властивостей.

Україна, яка до недавнього часу входила до числа одного з основних виробників присадок до мастил, зараз практично необгрунтовано припинила їх виробництво. Відродженню і розвитку цієї важливої підгалузі української нафтопереробки повинна слугувати підтримка держави як у частині прямого бюджетного фінансування, так і шляхом надання виробництву присадок низки пільг.

Серед основних виробників присадок до моторних олив були Кременчуцький НПЗ, який мав установку з випуску бензиламінів присадки «ДНІПРОЛІТ» з річною виробничою потужністю 25 тис. т/рік і Дрогобицький завод «Галол» - 1,5 тис. т/рік.

2.1. Розрахунок товщини мастильного шару між першим компресійним кільцем та гільзою циліндра при робочому процесі двигуна внутрішнього згоряння.

Вихідні параметри: Варіант 8

Частота обертання колінчастого валу двигуна – 2500 хв-1;

η0 = 0.25 Па·с; Pmax = 300000 Па; υ150 = 3,0 мм2/с; Eц = 1,15·1011 Па;

Eк = 2,1·1011 Па; Dц = 0,084 м; Dк = 0,0835 м; Нк = 0,0018 м; λц = 40 Вт/м·0С;

λк = 43 Вт/м·0С; αк = 1,5·105 м2/с; L = 0.105 м.

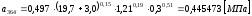

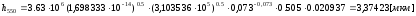

2.1. 1.

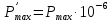

Максимальне контактне навантаження по

Герцу в зоні верхнього компресійного

кільця ( )

за формулою :

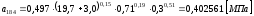

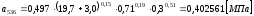

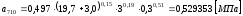

)

за формулою :

,

[МПа]

,

[МПа]

Параметри υ150 , Vi та Pmax – це вхідні чинники, які вибираються залежно від варіанту завдання.

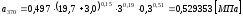

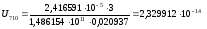

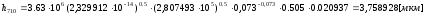

2.1.

2.

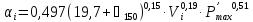

Розрахунок п’єзокоефіцієнта в’язкості

мастильного матеріалу в контакті (αі)

виконуємо за формулою :

2.1.

2.

Розрахунок п’єзокоефіцієнта в’язкості

мастильного матеріалу в контакті (αі)

виконуємо за формулою :

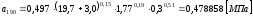

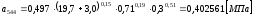

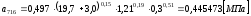

,

[МПа]

,

[МПа]

де υ150 – кінематична в’язкість мастильного матеріалу при 150˚С, [мм2/с];

Vi – лінійна швидкість поршня, що відповідає і-му куту повороту кривошипа, [м/с];

Значення заносимо в таблицю 1.

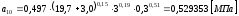

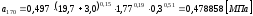

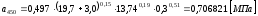

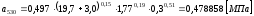

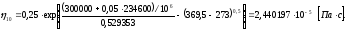

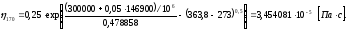

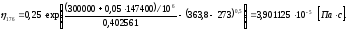

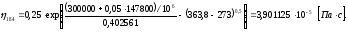

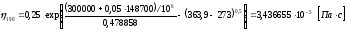

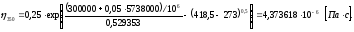

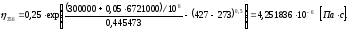

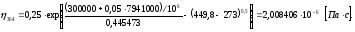

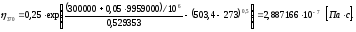

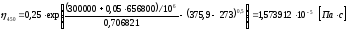

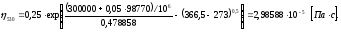

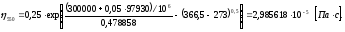

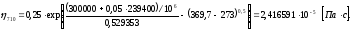

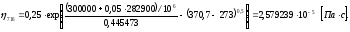

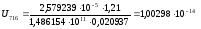

2.1. 3. Обчислимо зміну динамічної в’язкості мастильного матеріалу (ηі) в контакті залежно від і-го кута повороту кривошипа за формулою :

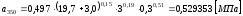

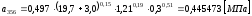

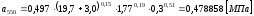

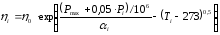

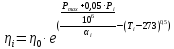

,

[Па·с]

,

[Па·с]

де η0 – динамічна в’язкість мастильного матеріалу при 40˚С, [Па·с];

Pmax – максимальне контактне навантаження по Герцу в зоні компресійного кільця, [Па];

Pi

– тиск

газів в циліндрі залежно від і-го

кута повороту кривошипа, [Па];

Pi

– тиск

газів в циліндрі залежно від і-го

кута повороту кривошипа, [Па];

Ti

–

температура стінки циліндра залежно

віді-го

кута повороту кривошипа, [К];

–

температура стінки циліндра залежно

віді-го

кута повороту кривошипа, [К];

αi

–

п’єзокоефіцієнт в’язкості мастильного

матеріалу, який залежить віді-го

кута повороту кривошипа, [МПа].

–

п’єзокоефіцієнт в’язкості мастильного

матеріалу, який залежить віді-го

кута повороту кривошипа, [МПа].

Параметри η0, Pmax, Pi та Ti – це вхідні чинники, залежно від варіанту завдання.

Аналогічно обчислюємо дані для 90…716 кута повороту кривошипа. Значення ηі заносимо в таблицю 1.

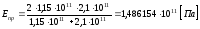

2.1. 4. Приведений модуль пружності (Епр) обчислюємо за формулою :

,

[Па]

,

[Па]

де Ец – приведений модуль пружності матеріалу гільзи циліндра – чавуну, [Па];

Ек – приведений модуль пружності матеріалу компресійного кільця – сталі, [Па].

Параметри

та

та задані залежно від варіанту завдання.

задані залежно від варіанту завдання.

.

.

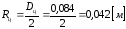

2.1. 5. Радіус гільзи циліндра (Rц) розрахуємо за формулою :

,

, [м]

[м]

Dц – діаметр циліндра, [м].

.

.

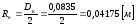

2.1. 6. Радіус компресійного кільця (Rк) розрахуємо за формулою :

,

[м]

,

[м]

Dк – діаметр компресійного кільця, [м].

Конструкційні параметри Dц та Dк – це вхідні чинники, які вибираються залежно від варіанту завдання.

.

.

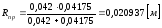

2.1. 7. Приведений радіус кривизни (Rпр) обчислюємо за формулою :

,

[м]

,

[м]

де Rц – радіус гільзи циліндра, [м];

Rк

– радіус компресійного кільця, [м].

– радіус компресійного кільця, [м].

.

.

2.1. 8. Параметр швидкості (Ui) обчислюється за формулою :

,

,

де ηi – динамічна в’язкість мастильного матеріалу в контакті залежно від і-го кута повороту кривошипа, [Па·с];

Vi

– лінійна швидкість поршня, що відповідаєі-му

куту повороту кривошипа, [м/с];

– лінійна швидкість поршня, що відповідаєі-му

куту повороту кривошипа, [м/с];

Eпр

–

приведений модуль пружності матеріалів

гільзи циліндра та компресійного кільця,

[Па];

–

приведений модуль пружності матеріалів

гільзи циліндра та компресійного кільця,

[Па];

–приведений радіус

кривизни пари гільза-кільце, [м].

–приведений радіус

кривизни пари гільза-кільце, [м].

.

.

Значення заносимо в таблицю 2.

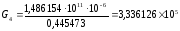

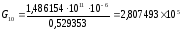

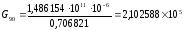

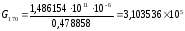

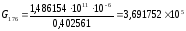

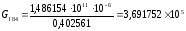

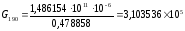

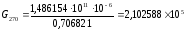

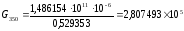

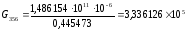

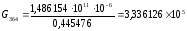

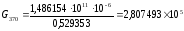

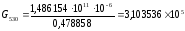

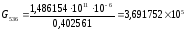

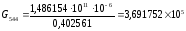

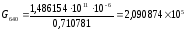

2.1. 9. Безрозмірний параметр матеріалу (Gі) визначається за формулою :

,

,

де Епр

– див. пункт 4;

– див. пункт 4;

αі – див. табл. 1.

.

.

Значення G4, G10 заносимо в таблицю 2. Аналогічно обчислюємо Gі для 90…716 кута повороту кривошипа. Значення Gі заносимо в таблицю 1.

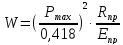

2.1. 10. Параметр навантаження (W) обчислюється за формулою :

,

,

де Pmax – згідно варіанту завдання;

Rпр – з пункту 7;

Епр – з пункту 4.

.

.

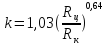

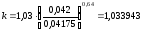

2.1. 11.

За формулою

,

,

де Rц – визначено в пункті 5;

Rк – визначено в пункті 6.

обчислюємо значення параметра (k):

.

.

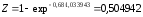

2.1. 12. Параметр мікрогеометрії контактних поверхонь (Z) розраховуємо за формулою :

.

.

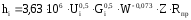

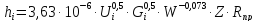

2.1. 13. Товщину мастильного шару між першим компресійним кільцем та гільзою циліндра залежно від кута повороту кривошипа визначаємо за формулою :

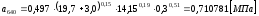

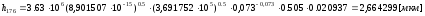

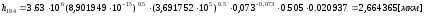

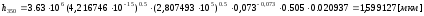

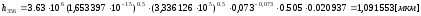

, [мкм]

, [мкм]

де Ui

– безрозмірний параметр швидкості;

– безрозмірний параметр швидкості;

Gi – безрозмірний параметр матеріалу;

W – безрозмірний параметр навантаження;

Z – параметр мікрогеометрії контактних поверхонь;

Rпр – приведений радіус кривизни контактних

поверхонь;

– приведений радіус кривизни контактних

поверхонь;

і – кут повороту кривошипа.

Значення h4, h10 заносимо в таблицю 1. Обчислюємо товщину мастильного шару hi для 90…716 кута повороту кривошипа. Значення Ui та Gі –з таблиці 1, ці змінні залежать від і-го кута повороту кривошипа, параметри W, Z та Rпр є незмінними, значення цих параметрів не залежать від і-го кута повороту кривошипа. Значення hі заносимо в таблицю 1.

2.1. 14. Побудова графіка зміни товщини мастильного шару hі залежно від і-го кута повороту кривошипа (за даними таблиці 1) згідно рис. 1.

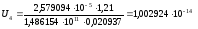

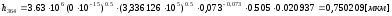

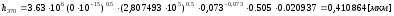

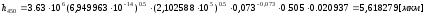

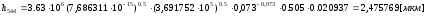

Результати

розрахунків α,η,U,G,h.

|

Кут повороту кривоши-па, град. |

П’єзо-коєфіцієнт в’язкості αі, Па |

Динамічна в’язкость ηі, Па*с |

Параметр швидкості Ui |

Параметр матеріалу Gi |

Товщина мастиль-ного шару hi, мкм |

|

4 |

0,445473 |

2,579094*10-5 |

1.002924*10-14 |

3,336126*105 |

3.777243 |

|

10 |

0,529353 |

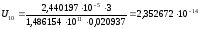

2,440197*10-5 |

2.352672*10-14 |

2,807493*105 |

7.479814 |

|

90 |

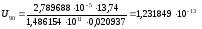

0,706821 |

2,789688*10-5 |

1.231849*10-13 |

2,102588*105 |

3.629308 |

|

170 |

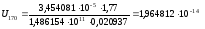

0,478858 |

3,454081*10-5 |

1.964812*10-14 |

3,103536*105 |

2.664299 |

|

176 |

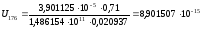

0,402561 |

3,901125*10-5 |

8.901507*10-15 |

3,691752*105 |

2.664365 |

|

184 |

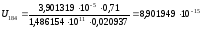

0,402561 |

3,901319*10-5 |

8.901949*10-15 |

3,691752*105 |

3.620141 |

|

190 |

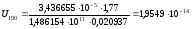

0,478858 |

3,436655*10-5 |

1.9549*10-14 |

3,103536*105 |

7.275702 |

|

270 |

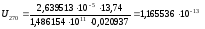

0,706821 |

2,639513*10-5 |

1.165536*10-13 |

2,102588*105 |

1.599127 |

|

350 |

0,529353 |

4,373618*10-6 |

4.216746*10-15 |

2,807493*105 |

1.091553 |

|

356 |

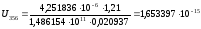

0,445473 |

4,251836*10-6 |

1.653397*10-15 |

3,336126*105 |

0.750209 |

|

364 |

0,445473 |

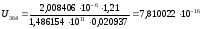

2,008406*10-6 |

7.810021*10-16 |

3,336126*105 |

0.410864 |

|

370 |

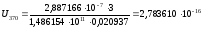

0,529353 |

2,887166*10-7 |

2.783609*10-16 |

2,807493*105 |

5.618279 |

|

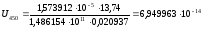

450 |

0,706821 |

1,573912*10-5 |

6.949963*10-14 |

2,102588*105 |

3.374378 |

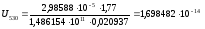

|

530 |

0,478858 |

2,98588*10-5 |

1.698482*10-14 |

3,103536*105 |

2.475808 |

|

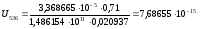

536 |

0,402561 |

3,368665*10-5 |

7.68655*10-15 |

3,691752*105 |

2.475769 |

|

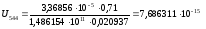

544 |

0,402561 |

3,36856*10-5 |

7.686311*10-15 |

3,691752 *105 |

3.37423 |

|

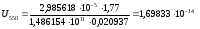

550 |

0,478858 |

2,985618*10-5 |

1.698333*10-14 |

3,103536*105 |

6.990796 |

|

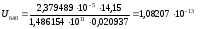

640 |

0,710781 |

2,379489*10-5 |

1.08207*10-13 |

2,090874 *105 |

3.758928 |

|

710 |

0,529353 |

2,416591*10-5 |

2.329912*10-14 |

2,807493*105 |

2.688452 |

|

716 |

0,445473 |

2,579239*10-5 |

1.00298*10-14 |

3,336126*105 |

3.777243 |