Борисенко / Конспект лекций / Лекция 2

.docЛЕКЦИЯ 2

2 Новые служебные и функциональные задачи мехатронных машин и систем

2.1 К числу современных требований к функциональным и технологическим показателям мехатронных модулей и машин в первую очередь следует отнести:

−выполнение машинами и системами качественно новых служебных и функциональных задач,

–сврхвысокик скорости движения конечного звена машины – ее рабочего органа, что определяет новый уровень производительности технологических комплексов,

–ультрапрецезионные движения модулей с целью реализации новых прецезионных технологий вплоть до микро- и нанотехнологий.

–компактность модулей и движущихся систем , миниатюризация конструкций в микромашинах,

–новые кинематические структуры и конструктивные компоновки многокоординатных машин,

–интеллектуальное поведение систем, функционирующих в изменяющихся и неопределенных внешних средах, –выполнение пространственных движений по криволинейным траекториям и реализация сложных законов перемещения во времени.

2.2 Характерным примером выполнения мехатронной системой новых служебных функций может служить применение мобильных технологических роботов для инспекции и ремонта подземных трубопроводов (Рисунок 2 )Использование мобильных роботов исключает операции раскопки трубопроводов. Такие бестраншейные методы являются единственно возможными когда , например, магистраль проходит под железной дорогой.

–

Рисунок 2 – Схемы роботизированных операций: а- телеинспекция трубопроводов, б-подрезка выступающих элементов, в-заделка локального дефекта, г, - дефект в трубопроводе, д – зачистка с помощью инструментальной головки, е – установка бандажа, ж – трубопровод после бандажирования

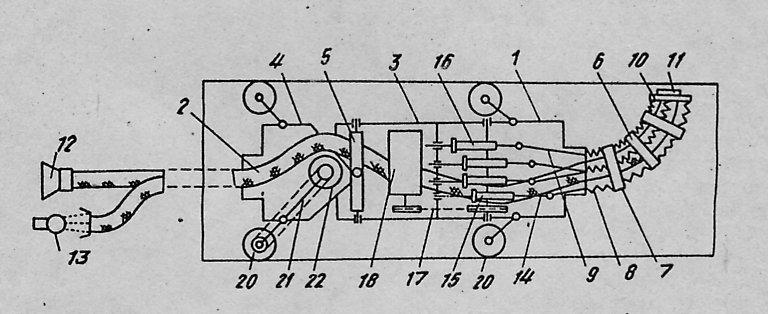

2.3 На рисунке 3 в качестве примера приводится схема робота для телеинспекции трубопроводов и закрытых емкостей , в которые доступ человека невозможен по условиям безопасности, с использованием стекловолоконного эндоскопа . На это устройство в свое время получено авторское свидетельство SU 1808691 ( предложено с участием автора).

Рисунок 3- Манипулятор для осмотра внутренних поверхностей

2.4 Особенное значение имеют мехатронные системы , функционирующие в условиях, несовместимых с жизнью человека , либо опасных для его здоровья. При выполнении работ в средах с радиоактивным загрязнениям при проведении аврийно-восстановительных и ремонто-монтажных работ на АЗС альтернативы дистанционно управляемым роботам нет.

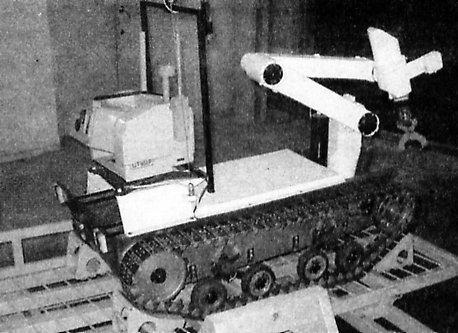

На рисунке 4 представлен робот-разведчик для АЭС Манипулятор размещен на транспортном средстве , которое способно преодолевать лестничные пролеты небольшие препятствия , траншеи, передвигаться по наклонным поверхностям. Манипулятор может быть оснащен различными схватами для переноса объектов или рабочим органом для нанесения дезактивирующего полимера а также приборами для ведения разведки радиоактивной зараженности объектов.

Рисунок 4 – Робот –разведчик для АЭС

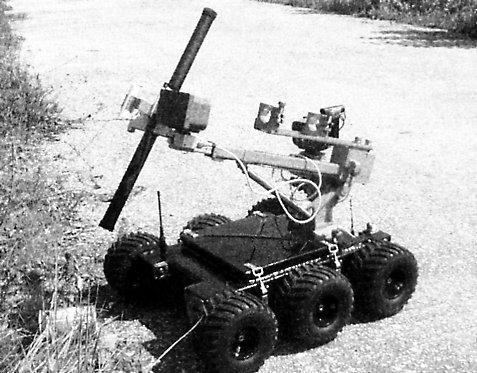

В 21 века возникла новая угроза для человечества – терроризм. Для проведения антитеррористических операций необходимы новые мехатронные мобильные системы пригодные для видеоразведки объектов, осмотра днищ автомобилей, поиска, и уничтожения взрывоопасных предметов. На рисунке 5 представлена фотография робота малого класса «Вездеход ТМ-3» способного действовать в помещениях, на открытых пространствах, двигаться по грунту, преодолевать препятствия высотой до 15 см. ОН оснащен двумя поворотными телекамерами и манипулятором. Команды подаются по кабелю на расстояние до 100 м по радиосети до 1 км.

Рисунок 5 – Специальный робот «Вездеход ТМ-3»

Еще один вариант мобильного робота представлен на рисунке 6. Робот среднего класса «Варан» оснащен гусеничным приводом с двумя управляемыми электродвигателями , что позволяет ему передвигаться по пересеченной местности и снежному покрытию , преодолевать небольшие водные преграды и лестничные6 пролеты. Грузоподъемность составляет 20 кг, робот может также оснащаться дополнительным оборудованием.

Рисунок 6 – Робот «Варан»

2.5 Сверхвысокие скорости движения рабочего органа машин нового поколения

Достижение сверхвысокихскоростей движения рабочего органа современных станков позволяеттрешить три задачи. Это повышение производительностимеханобработки в 3-10 раз, улучшение качества поверхности обработанных деталей, и повышение точности обработки.

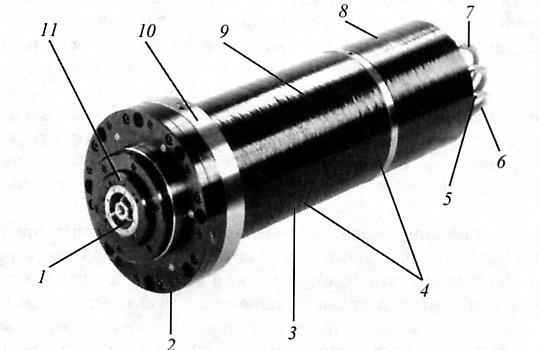

Примером достижения сверхвысоких скоростей движения на основе мехатронных принципов и технологий являются прецезионные электрошпиндельные узлы. НА рисунке 7 представлен мотор-шпиндель , предназначенный для фрезерных станков и обрабатывающих центров.

Рисунок 7 – Мотор-шпиндель: 1- интерфейс инструмента с продуувкой воздухом, 2-кольцо для внешнего охлаждения , 3- синхронный двигатель, 4- стальной или гибридный подшипник, 5- фотоимпульсный датчик, 6- сенсоры состояния зажима инструмента, 7- силовой кабель, 8- пневматическое устройство зажима инструмента, 9- закрытая рубашка охлаждения, 10- корпус с фланцем, 11- лабиринтное уплотнение с воздушной блокировкой

Мотор-шпиндель это компактный мехатронный модуль, в котором опоры шпинделя, электродвигатель и информационные устройства объединены в единый блок. Электрошпиндель имеет систему охлаждения. Такой шпиндель позволяет реализовать крутящие моменты в диапазоне 10-170 Нм и частоту вращения 10000-20000мин-1..

Достигнуть столь высокой быстроходности в традиционных конструкциях на базе механических подшипников практически невозможно. Предельные скорости подшипников ограничиваются допустимой температурой нагрева, прочностью и усталостным разрушением сепараторов, колец и тел качения В данном шпинделе применены электромагнитные опоры .

Аналогичная идея конструктивного слияния двигателя и рабочего органа реализована в модулях для транспортных средств, которые получили название «мотор-колесо». Здесь двигатель встраивается непосредственно в ведущее колесо без промежуточного механического преобразователя. Такие модули нашли применение в различных транспортных средствах с электроприводом., а также в мобильных роботах и робокарах.

2.6 Ультрапрецизионные перемещения модулей и машин нового поколения.

Современные технологические машины для микро- и нанотехнологий должны отвечать следующим требованиям:

−допускаемая погрешность формы 0.01—0.1 мкм,

−шероховатость обрабатываемой поверхности Ra = 1.002-0,01мкм,

−дискретность перемещений до 5 нм,

−малое сечение стружки (порядка 20мкм2 ),

−исключение тепловых деформаций и виброизоляция узлов.

В качестве примера можно привести электроэрозионные станки , которые применяются для обработки деталей в микрооптике и микроэлектронике, для медицинских приборов и микродвигателей. В группу современных электроэрозионных технологий входят координатно-прошивочная обработка, проволочная вырезка, сверление тонких отверстий в твердых материалах и ряд других операций.

Столь высокие точностные параметры достигаются благодаря использованию мехатронных модулей на базе линейных двигателей.

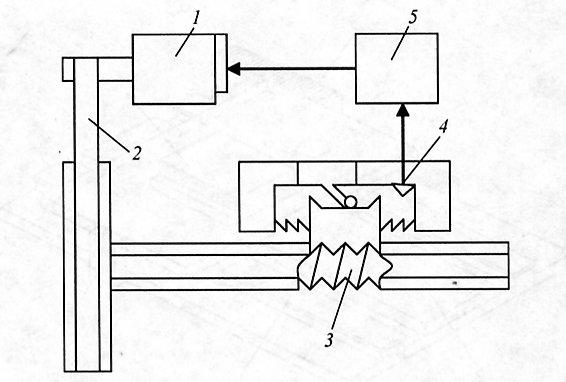

Традиционные приводы линейных перемещений включали ротационный двигатель и механический преобразователь вращательного движения в поступательное . На рисунке 8 представлена схема традиционного привода.

Рисунок 8 – Традиционный привод линейных перемещений:

1- электродвигатель, 2- ременная передача, 3- шарико-винтовая передача, 4-коцевой выключатель, 5- блок управления двигателем

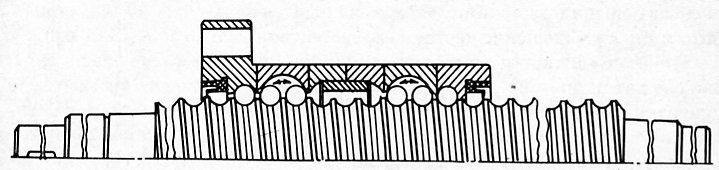

На рисунке 9 показано устройство шарико-винтовой передачи . Иногда ее называют винт-гайка качения.

Рисунок 9- Шарико-винтовая передача

Данное решение имеет ряд существенных недостатков:

−многоступенчатое преобразование движения от двигателя до конечного звена, большое число промежуточных элементов,

−большая инерционность из-за последовательного соединения нескольких механических звеньев,

−люфт, температурные и упругие деформации валов и винтов,

−трение в сопрягаемых деталях, которое ведет к изнашиванию, необходимость смазки,

−датчик обратной связи обычно устанавливается на валу двигателя, что не позволяет контролировать фактическое перемещение рабочего органа.

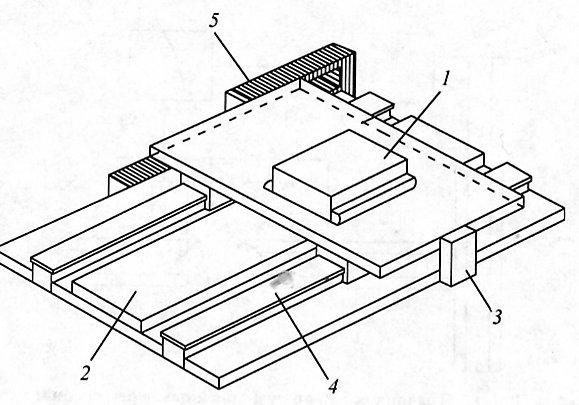

Мехатронный модуль на основе линейного двигателя включает в себя электромагнитный статор, плоский ротор и датчик линейных перемещений (рисунок 10).

Рисунок 10-Мехатронный модуль на основе линейного двигателя:

1-ротор линейного двигателя, 2-статор, 3- измерительная линейка, 4-направляющая, 5-силовой кабель

Ротор состоит из ряда прямоугольных постоянных магнитов, изготовленных из редкоземельных материалов, закреплены магниты на тонкой плите из высокопрочной керамики, коэффициент температурного расширения которой в 2 раза меньше чем у гранит. В качестве датчика обычно применяется измерительная линейка с высокой дискретностью (0,1 мкм).

К основным преимуществам мехатронных модулей на основе линейных двигателей можно отнести:

−высокие динамические характеристики, максимальная скорость до 200

м/мин, максимальное ускорение до 5g, плавность хода,

−микронная точность движений при практически неограниченной длине перемещения,

−отсутствие трущихся частей, отсюда высокая долговечность и надежность привода,

−простота компоновки многокоординатных систем на базе линейных модулей.

2.6 Компактность и миниатюризация мехатронных модулей и машин

Важным преимуществом мехатронных модулей и систем по сравнению с традиционными решениями является компактность конструкции.

Существует два основных подхода к проектированию компактных модулей.

1.Замена электромеханического устройства на мехатронный модуль, что позволяет исключить многоступенчатые кинематические цепи от двигателя до конечного звена, сократив избыточные габаритные элементы. Пример – модули на основе линейных двигателей.

-

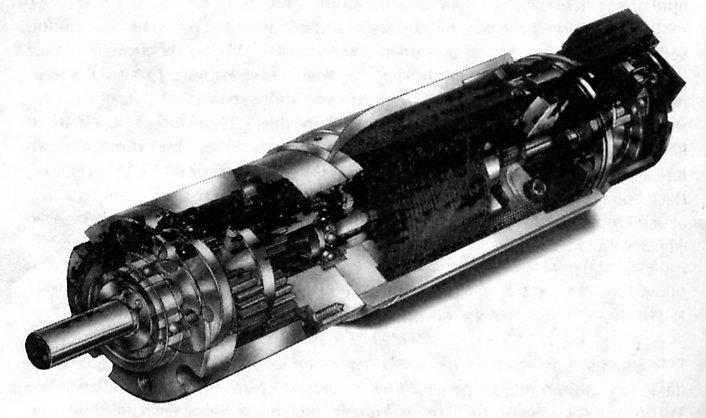

Конструктивное объединение в едином корпусе всех основных приводных элементов . На рисунке 11 показан мехатронный модуль в состав которого входят коллекторный электродвигатель с постоянными магнитами, планетарный редуктор и фотоимпульсный датчик обратной связи

Рисунок 11 - Мехатронный модуль движения