Записка / Курс.Р_1.(ЭМК))

.doc

Министерство образования Республики Беларусь

Министерство образования и науки Российской Федерации

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ»

Кафедра «Физические методы контроля»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине

«Приборы и методы электромагнитного контроля»

Тема работы: Определить параметры электромагнита намагничивающего устройства для магнитографического контроля ферромагнитных изделий

Выполнил студент гр. МПК-071

Руководитель:

НОВИКОВ В.А.

Могилев 2013

Содержание

-

Введение………………………………………………………………………

3

Определение параметров электромагнита намагничивающего устройства…………………………………………………………………….

4

Выводы………………………………………………………………………..

12

Список литературы………………………………………………………….

13

Введение

Современное состояние производства в передовых странах мира предполагает наличие эффективных методов неразрушающего контроля. В настоящее время для обнаружения поверхностных и подповерхностных трещин в ферромагнитных изделиях (гибы труб, опоры и оси вагонов, лопатки турбин, кольца подшипников, несущие конструкции летательных аппаратов и т.д.) в основном применяют магнитопорошковый метод. Он хотя и позволяет получить наглядную картину распределения дефектов, однако требует тщательной и трудоемкой зачистки поверхности изделий. Это приводит к большим затратам при обнаружении нарушений сплошности металла.

Весьма перспективным методом неразрушающего контроля является магнитографический, имеющий высокую чувствительность по отношению к наиболее опасным дефектам – трещинам и стянутым непроварам. Однако он имеет не всегда высокую мобильность и недостаточно широкую область применения из–за массивности намагничивающих устройств, их громоздкости, необходимости зачастую изготовления дополнительных полюсных наконечников к электромагнитам, требования мощных источников питания. Значительным шагом вперед явился разработанный ранее на кафедре «Физические методы контроля» Белорусско-Российского университета способ магнитографического контроля изделий на наличие дефектов, в котором для намагничивания применяют постоянные магниты.

Постановка задачи

В курсовой работе необходимо определить параметры электромагнита намагничивающего устройства для магнитографического контроля ферромагнитных изделий.

Объект контроля выполнен из стали Ст3 с толщиной стенки 20 мм. Оптимальное значение индукции в контролируемых сечениях составляет 1,7 Тл.

Определение параметров электромагнита намагничивающего устройства

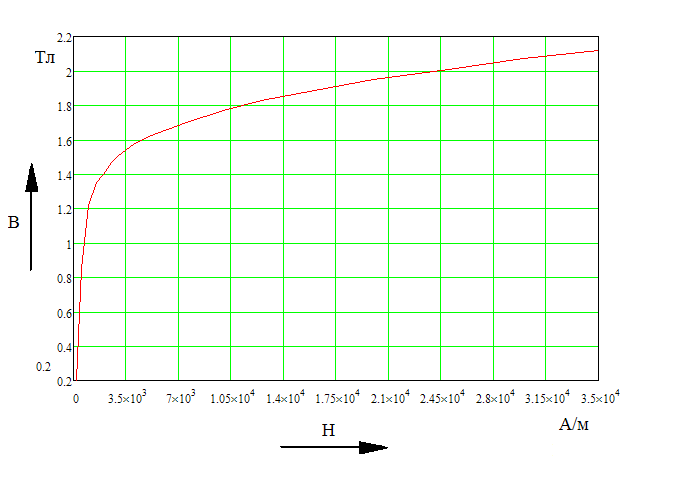

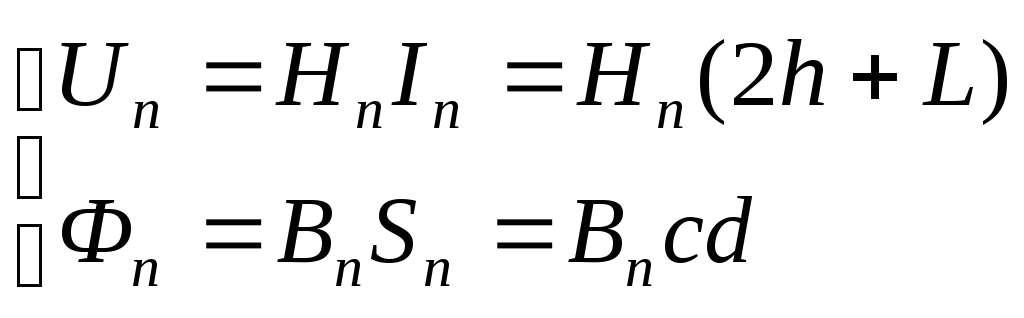

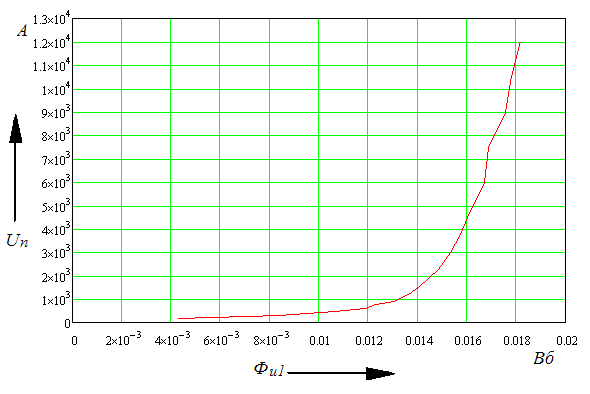

Для начала строится кривая намагничивания материала контролируемого изделия. Кривая намагничивания стали Ст3 приведена на рисунке 1.1.

Рисунок 1.1 – Кривая намагничивания материала изделия

Целью расчета является определение намагничивающей силы (IW) устройства для создания в изделии необходимой индукции.

Из рекомендаций [2], толщина полюсов намагничивающего устройства должна быть в 2-3 раза больше толщины намагничиваемого изделия. Если же толщина изделия 1…2 мм, то толщина полюсов – 10…20 мм.

Для изделия с толщиной стенки b=20 мм выберем толщину полюсов d=50 мм.

Остальные размеры намагничивающего устройства выбирают конструктивно, исходя из существующих разработок. Например, расстояние L между полюсами электромагнита – не менее 70 мм, высота h – не менее 100 мм.

Исходные данные, выбранные для расчета устройства по рекомендациям, приведенным выше:

с=200 мм; d=50 мм; h=110

мм; L=80 мм;

![]() =1

мм.

=1

мм.

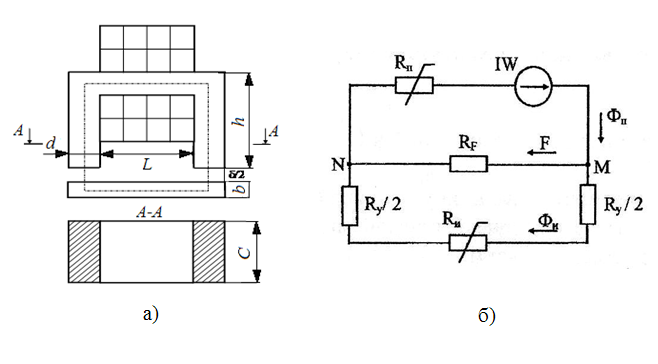

Схема намагничивающего устройства и его эквивалентная электрическая схема представлена ниже:

а - схема намагничивающего устройства; б - эквивалентная электрическая схема электромагнита

Рисунок 1.2 – Схема намагничивающего устройства

Из закона Кирхгофа следует:

![]() ,

(1.1)

,

(1.1)

где![]() -

падение магнитного напряжения на участке

магнитной цепи

-

падение магнитного напряжения на участке

магнитной цепи

![]() .

.

Рассматриваем

сумму падений магнитных напряжений в

изделии

в зазорах

в зазорах

![]() ,

в магнитопроводе

,

в магнитопроводе

![]() :

:

(1.2)

(1.2)

Таким образом, после того, как подставлены данные, система принимает вид:

![]() (1.3)

(1.3)

![]()

Строим кривую намагничивания материала изделия (она была представлена на рисунке 1.1).

С помощью выражения

(1.2) и значений

![]() и

и

![]() ,

взятых с кривой намагничивания, строим

зависимость

,

взятых с кривой намагничивания, строим

зависимость

![]() ,

а затем зависимость

,

а затем зависимость

![]() в той же системе координат.

в той же системе координат.

![]() ,

(1.4)

,

(1.4)

где

![]() -

напряженность поля в зазоре;

-

напряженность поля в зазоре;

![]() -

толщина суммарного зазора;

-

толщина суммарного зазора;

![]() (1.5)

(1.5)

С учётом выбранных

параметров и выражений (1.4), (1.5) получаем

зависимость

![]() :

:

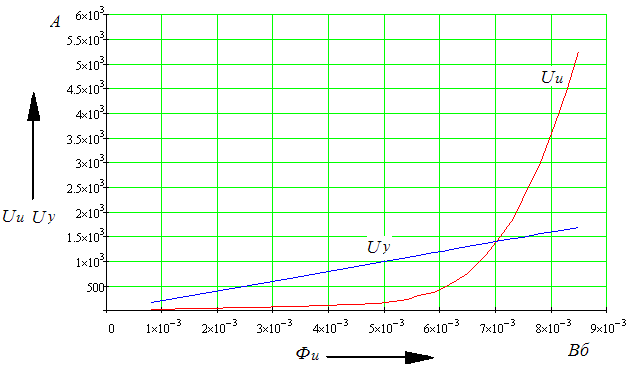

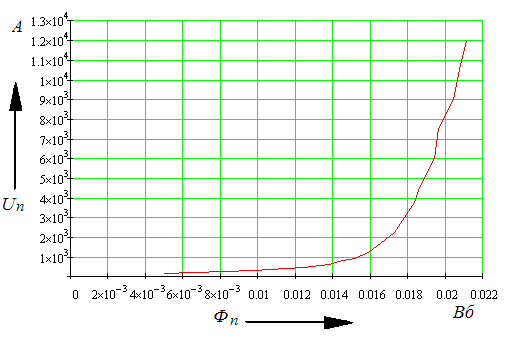

Рисунок 1.3 – Зависимость магнитных напряжений в зазоре и в изделии от магнитного потока в изделии

Затем на отдельном

графике строится кривая падения

магнитного напряжения в магнитопроводе

в зависимости от протекающего в нем

потока

![]() .

После рассматривается сумма магнитных

напряжений в магнитопроводе Uп:

.

После рассматривается сумма магнитных

напряжений в магнитопроводе Uп:

(1.6)

(1.6)

Значения Вп и Нп определяют по кривой намагничивания материала магнитопровода. С учетом требований технического, технологического и экономического плана для магнитных приспособлений могут быть рекомендованы стали Ст.3, 10, 20 и сталь Армко [1]. В качестве материала магнитопровода выберем сталь 20.

Рисунок 1.4 – Зависимость магнитного напряжения в магнитопроводе от потока в нем

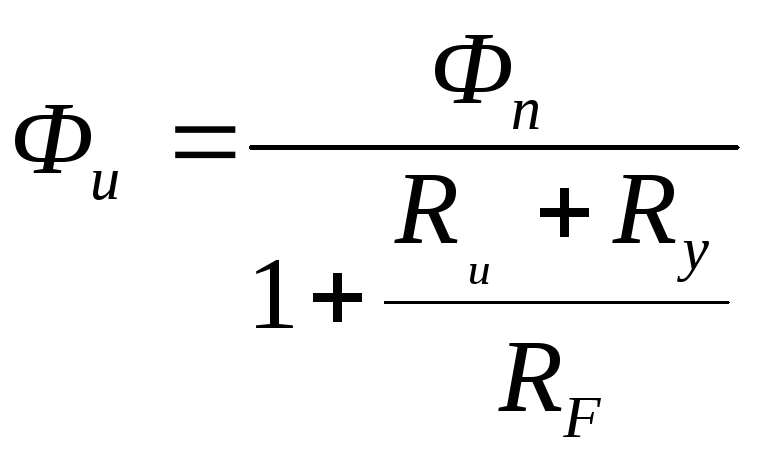

Чтобы пересчитать

![]() в зависимости от

в зависимости от

![]() ,

запишем уравнение Кирхгофа для точки

М эквивалентной электрической схемы

,

запишем уравнение Кирхгофа для точки

М эквивалентной электрической схемы

![]() ,

(1.7)

,

(1.7)

где F- магнитный поток рассеяния, шунтирующий изделие и переходный участок.

Так как отношение

потоков

![]() и F обратно пропорционально магнитным

сопротивлениям

и F обратно пропорционально магнитным

сопротивлениям

![]() и

и

![]() ,

то:

,

то:

![]() ;

;

![]() , (1.8)

, (1.8)

где

![]() -

магнитное сопротивление потока рассеяния

между полюсами электромагнита.

-

магнитное сопротивление потока рассеяния

между полюсами электромагнита.

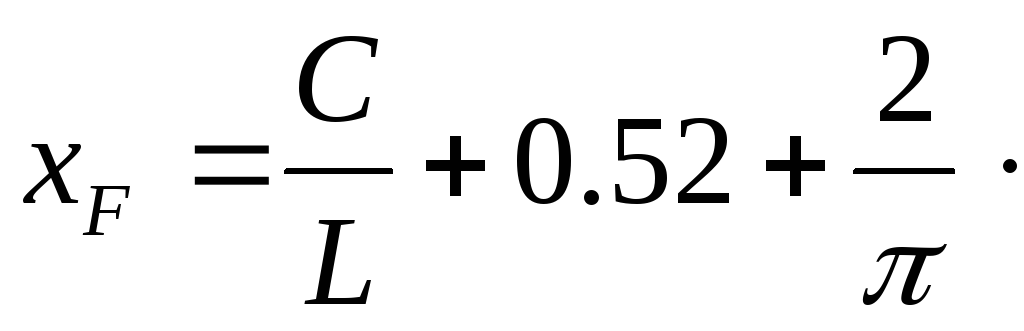

![]() (

(![]() ), (1.9)

), (1.9)

где

![]() - проводимость участка между параллельными

призмами (полюсами намагничивающего

устройства).

- проводимость участка между параллельными

призмами (полюсами намагничивающего

устройства).

![]() ,

(1.10)

,

(1.10)

где

![]() =

0,06 (м); (1.11)

=

0,06 (м); (1.11)

ln(1+

ln(1+![]() )=3,536;

(1.12)

)=3,536;

(1.12)

![]() =0,141

(м). (1.13)

=0,141

(м). (1.13)

Подставим значения из формул (1.11), (1.12), (1.13) в (1.10) получим:

![]()

![]() (Гн)

(Гн)

Из (1.7) и (1.8):

(1.14)

(1.14)

где

![]() получаем из (1.10) и (1.11):

получаем из (1.10) и (1.11):

![]()

![]()

RF – постоянная величина, Rу – тоже постоянно.

![]() ,

(1.15)

,

(1.15)

где

![]()

![]()

![]()

![]() ,

(1.16)

,

(1.16)

здесь

![]() -

длина средней линии в изделии (

-

длина средней линии в изделии (![]() м);

м);

![]() и

и

![]() - соответствуют оптимальному режиму

намагничивания.

- соответствуют оптимальному режиму

намагничивания.

![]()

![]() .

.

Путем пересчета

с использованием формулы (1.16) получают

зависимость

![]() :

:

Рисунок 1.5 – Зависимость магнитного напряжения в магнитопроводе от магнитного потока в изделии

Затем суммируя

![]() получают зависимость

получают зависимость

![]() .

Зная сечение изделия, строят вторую

ось

.

Зная сечение изделия, строят вторую

ось![]() ,

т.е. аналогичную зависимость

,

т.е. аналогичную зависимость

![]() ,

где

,

где

![]() :

:

Рисунок 1.6 – Зависимость суммарного магнитного напряжения в магнитопроводе от индукции в изделии

По известному

значению оптимальной индукции Вопт

=1,7 Тл в контролируемом сечении по рисунку

1.6 определяют

![]() .

.

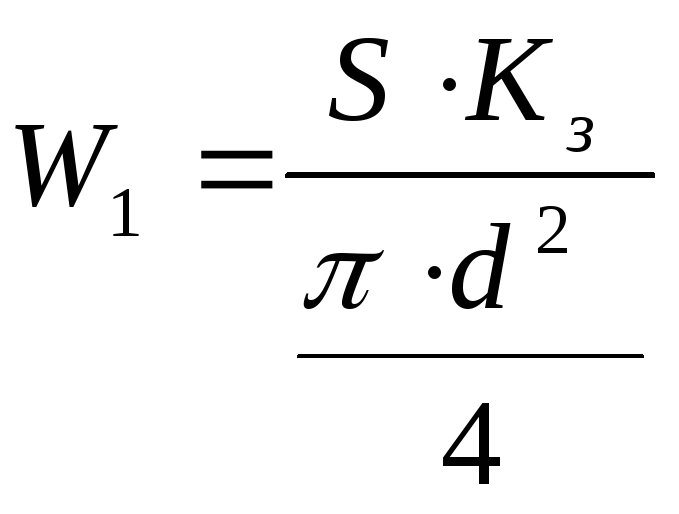

U1 =5,5·103 А. Затем с учетом коэффициента заполнения Кз =0,4 и площади S окна, занимаемого витками катушки, в сечении, перпендикулярном осям витков определяют число витков обмоточного провода, задаваясь различными его диаметрами (d =1, 2, 3 мм):

,

(1.17)

,

(1.17)

где

![]() - коэффициент заполнения окна,

- коэффициент заполнения окна,

d - диаметр провода,

S![]() - площадь окна, занимаемого всеми витками

катушки, равна приблизительно 80% от

площади сердечника и определяется как:

- площадь окна, занимаемого всеми витками

катушки, равна приблизительно 80% от

площади сердечника и определяется как:

![]()

![]() ,

(1.18)

,

(1.18)

Таким образом:

![]() витков, W2=489 витков,

W3=217 витков.

витков, W2=489 витков,

W3=217 витков.

Определяем величину тока в катушке по известной намагничивающей силе и числу витков:

I=![]() ,

(1.19)

,

(1.19)

где U1 – оптимальное значение намагничивающей силы,

W – число витков.

Значения токов в катушке для разных диаметров провода получились:

I1 = 2,812 A; I2 = 11,249 A; I3 =25,311 A.

Определяем электрическое сопротивление обмотки:

,

(1.20)

,

(1.20)

где

![]() 0,651

(м).

0,651

(м).

Получим значения:

R1=27,549 Ом; R2=1,722 Ом; R3=0,34 Ом.

Теперь определим потребляемую мощность:

![]() (1.21)

(1.21)

Мощность получилась для всех трех случаев одинаковой и составила 217,885 Вт.

Таким образом, можно сделать вывод, что потребляемые мощности не зависят от диаметра провода. Диаметр провода выбирают исходя из приемлемого числа витков катушки.

Выберем число витков катушки – 217 для провода диаметром 3 мм.

Выводы

В данной курсовой работе расчетным путем были определены параметры электромагнита намагничивающего устройства для объектов из стали Ст3 с толщиной стенки 20 мм.

Полученные параметры:

- толщина полюсов d=50 мм.

- расстояние L между полюсами электромагнита – L=80 мм;

- высота h=110 мм;

- ширина с=200 мм;

- толщина зазора

-

![]() =1

мм;

=1

мм;

- диаметр обмоточного провода 3 мм;

- число витков обмотки - 217.

Список литературы

1 Приборы и методы электромагнитного контроля. Методические указания к курсовой работе для студентов специальности 20 01 02 –”Приборы и методы контроля качества и диагностики”. / В.А. Новиков – Могилев: БРУ, 2008, - 28 с.

2 Фалькевич, А. С. Магнитографический контроль сварных соединений. / А.С. Фалькевич, М.Х. Хусанов – М.: Машиностроение, 1966, – 176 с.: ил.