11

.docДәріс 11

Мырыш металлургиясы

Дәрістің мақсаты: Мырыш минералдары, кендері, алу технологиясы және қолданылуын анықтау, зерттеу

Жоспар:

1. Мырыштың қасиеттері мен қолданылуы

2. Мырыштың минералдары мен кендері

3. Мырыш өндірісінің технологиясы

Кілт сөздер: Антикоррозиялық қаптама, концентрат, тотықсыздандырғыш, металды электролитті тұндыру, дистиляция, пирометаллургия, сульфид, флотация әдісі.

Мырыштың қасиеттері мен қолданылуы

|

Атомдық номері |

30 |

|

Атомдық массасы |

65,409 |

|

Тығыздығы, г/см³ |

7,14 |

|

Балқу температурасы, °С |

419,5 |

|

Қайнау температурасы, °С |

907,0 |

Мырыш темірдің антикоррозиялық қаптамасы ретінде, электрлік батареялар дайындауда, цианидті ерітінділерден алтын мен күмісті тұндыру үшін, мыс және басқа да металдармен қорытпалар өндіру үшін қолданылады.

Кейбір ежелгі монеталар, мүсіндер мен әшекейлердің құрамында көп мөлшерде мырыш кездеседі. Бірақ осы металдың өнеркәсіптік өндірілуі XVIII ғасырда ғана басталды. 1740 жылы Англияда алғашқы дистиляциялық зауыт өз өнімін шығара бастады, ал ғасырдың аяғына қарай мырыш зауыттары Бельгия, Германия, Испания мен Голландияда пайда бола бастайды. Америкада мырыш өндіретін кәсіпорындар шамамен 100 жылдан кейін пайда болды. XIX ғасыр соңы мен XX ғасыр басында мырыш металлургиясы тез қарқынмен дами бастады.

1915 жылға дейін мырыш тек күйдірілген концентрат пен тотықсыздандырғыш қоспасынан дистиляциялап, металл буларын конденсациялауға негізделген пирометаллургиялық әдіспен ғана өндіріліп келген. 1915 жылдан кейін күйдірілген концентратты күкірт қышқылының әлсіз ерітіндісімен өңдеп және сульфатты ерітіндіден металды электролитті тұндыруға негізделген гидрометаллургиялық әдіс тез таралып, қазіргі кезде мырыш өндірісінде негізгі әдіс болып табылады.

Мырыштың минералдары мен кендері

Мырыштың негізінен сульфидті мыс - қорғасын - мырыш, мыс - мырыш және қорғасын - мырыш кендерінен өндіріледі. Мырыштың елеулі бөлігі қорғасын өндірілетін кендерден өндіріледі деп айтуға болады.

Сульфидті кендерде мырыш әдетте келесі минералдар түрінде кездеседі: сфалерит ZnS, вуртцит ZnS және марматит nZnS · mFeS.

Мырышқұрамдас кендердегі тотықты минералдарының қатарына смитсо - нит ZnCO2, цинкит ZnO және каламинді 2ZnO · SiO2 · H2O жатқызуға болады.

Сульфидті полиметалдық кендерде мырыштың мөлшері әдетте 1 - 3 % құрайды. Бұл кендер күрделі химиялық құрамға ие. Бұл кендерді бірнеше концентрат түрін (мырыш, мыс, қорғасын, пирит) алуға бағытталған селективті сұлба бойынша байытуды талап етеді.

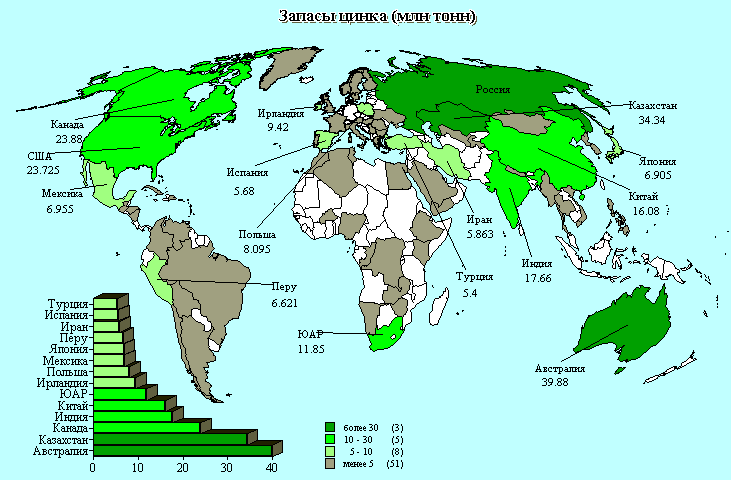

Сурет 1 - Әлемдегі мырыш қорлары, млн. тонна

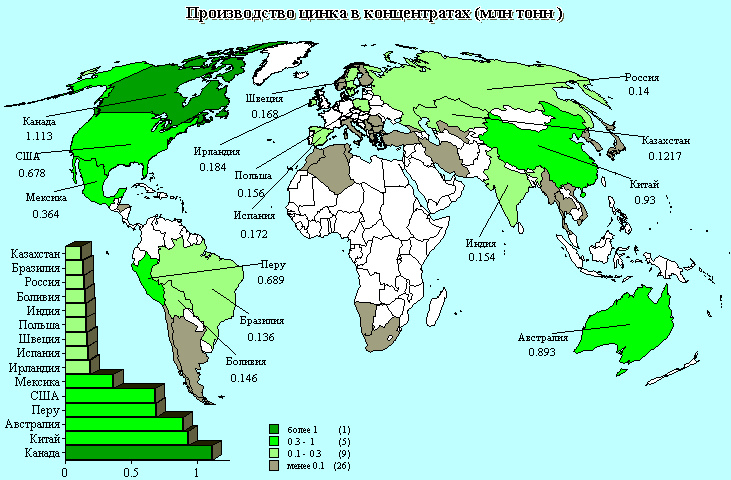

Сурет 2 - Әлемдегі мырыш концентратының өндірісі, млн. тонна

Қазанстандағы бұл саланың кәсіпорындары негізінен «Казцинк» ААҚ - на біріктірілген. Қазақстан мырыштың дәлелденген қорлары бойынша Австралиядан кейін әлемдегі екінші орынға ие. Дәлелденген қорлардың 43% - нан артығы екі ірі қорғасын - мырыш кен орындарында жинақталған.

Қорғасын мен мырыш өндірісі Қазақстанның онтүстігі мен шығысында дамыған. Мырыш негізінен Өскемен қорғасын - мырыш комбинаты мен Лениногорск полиметалл комбинатында өндіріледі.

Мырыш өндірісінің технологиясы

Металлургиялық өңдеуде негізінен сульфидті кешенді мыс - қорғасын - мырыш, мыс - мырыш, қорғасын - мырыш кендері қолданылады. Флотация әдісімен байытудан кейін құрамы төменде келтірілген концентраттар қолданылады, %:

|

Zn |

Pb |

Cu |

Cd |

Fe |

S |

|

48 – 60 |

1,5 - 2,5 |

1 – 3 |

0,1 - 0,3 |

3 – 10 |

30 - 38 |

Сонымен қатар олардың құрамында Ag, Аu, Hg, Ga, Тa, Se, Tе және т.б. кездеседі.

Қазіргі уақытта өнеркәсіпте мырышты негізінен пирометаллургиялық және гидрометаллургиялық әдістермен өндіреді.

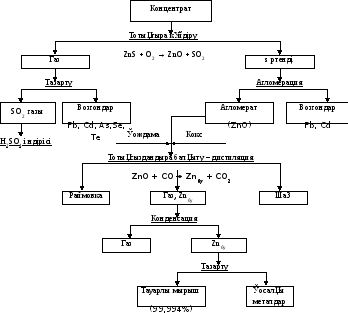

Мырышты кендерден бөліп алудың пирометаллургиялық технологиясының негізінде (сурет 3) дистиляция әдісі жатыр: 1000°С - тен жоғары температураларда тотықсызданған мырыш бірден бу тәрізді күйге өтіп (tқай = 907°С), пеш кеңістігінен газдармен әкетіледі, сол арқылы шикіқұрамның қатты бөліктерінен бөлініп кетеді.

Сурет 3 - Мырышты кендерден пирометаллургиялық әдіспен алудың технологиялық сұлбасы

Кендердің құрамындағы күкірт қажетті физика - химиялық үрдістердің өтуіне кедергі болады, сондықтан оны кендерден тотықтырып күйдіру нәтижесінде алдын - ала алыстатады.

Мырыштың тотықсыздандыру және төте буландыру операцияларын реторталарда, электрлік және шахталы пештерде жүргізеді. Конденсацияланған мырыш қалған қоспалардан Pb, Cd, Fe ректификация мен ликвация әдістерімен тазартылады.

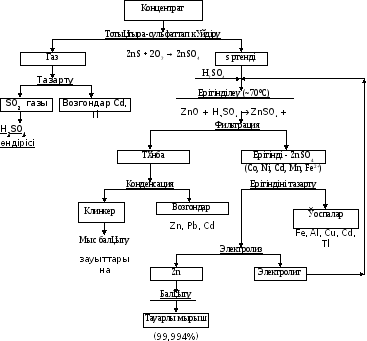

Мырыштың негізгі бөлігі әлемде гидрометаллургиялық әдіспен (сурет 4) өндіріледі.

Ерімей қалған қалдық ерітінділеуден кейін вельцтеуге, яғни - мырыш, қорғасын, кадмий мен басқа да ұшпалы элементтерді қосымша алу мақсатымен құбырлы пештерде 1100 - 1200°С - де кокспен тотықсыздандырып күйдіруге жөнелтіледі. Ұсталынып алынған возгондар гидрометаллургиялық технологиялар бойынша кешенді өңделеді. Вельцтеуден кейінгі қалдық - клинкер - құрамында темір және бос жыныспен қатар мыс, алтын мен күміс болады. Бұл өнімді мыс балқыту зауыттарына жөнелтіп, шахталы пештер шикіқұрамында қоспа ретінде қолданылады.

Сурет 4 - Мырышты кендерден гидрометаллургиялық әдіспен алудың технологиялық сұлбасы

Егер стандартты электродтық потенциалдарға қарасақ, мырыштың сулы ерітінділерінен электролизі жүруі мүмкін еместігін көреміз. Өйткені катодта бірінші кезекте мырышпен (- 0,76 В) салыстырғанда стандартты потенциалы елеулі оң мәнге ие сутегі (0 В) разрядталуы тиіс. Алайда практикада мырыштың электролиз үрдісі табысты жүреді. Бұл сутегінің мырышта астам кернеулігімен байланысты.

Мысалы,

ерітіндідегі Zn2+

концентрациясы 0,074 г - ион / дм3

және рН = 5,5 болғанда есептеулер

![]() =

- 0,79 В және

=

- 0,79 В және

![]() =

- 1,40 В мәндерін береді, сондықтан катодтағы

потенциал - 0,79 < Ек

< - 1,40 В болғанда мырыш электролизі

сутегінің бөлінуінсіз жүреді.

=

- 1,40 В мәндерін береді, сондықтан катодтағы

потенциал - 0,79 < Ек

< - 1,40 В болғанда мырыш электролизі

сутегінің бөлінуінсіз жүреді.

Мырышпен қатар катодта стандартты потенциалы оң металдар Ag+; Cu2+; Co2+; Ni2+ бөлініп, электролиттік мырыштың сапасын нашарлатады. Сондықтан ерітіндіні электролиз алдында қоспалардан тазарту қажет.

Мырыш сульфаты ерітіндісінің тазартылуы гидролиттік (Fe, As, Sb, Si қоспаларынан) және цементациялық (Сu, Cd, Ni, Co қоспаларынан) әдістермен жүргізіледі. Қалған қоспалардың (К, Na, Mg) айналымдағы ерітіндіде жанақталуының алдын алу үшін айналымнан алынып техникалық мырыш купоросы өндірісіне жөңелтіледі.

Электролиз көрсеткіштері: ваннадағы кернеу 2,8 - 3,5 В; тоқ тығыздығы 550 - 650 А / м2; температура 35 - 40°С; тоқ бойынша шығымы 89 - 94%; электр энергияның меншікті шығыны 2900 - 3200 кВт · сағ / т мырыш.

Электродтық мырышты әдетте индукциялық пештерде қайта балқытады.

Мырышты гидрометаллургиялық әдіспен өндіру барысында шикізатты кешенді ұқсатудың жоғары дәрежесіне қол жеткізіледі, %: Zn - 95 - 97, Cd - 89 - 90, Pb - 85 - 88, S - 90, Сu - 80 - 90. Cонымен қатар Аu, Ag, Hg, Ge, In,Tl, Se,Te өндіріледі.

Бақылау сұрақтары:

1. Мырыш қандай салаларда қолданылады?

2. Мырыштың негізігі минералдарын атаңыз.

3. Қақстандағы негізгі мырыш кен орындарын атаңыз.

4. Мырышты кен құрамынан бөліп алудың негізгі жолдарын атаңыз.

5. Мырыш өндірісінің пирометаллургиялық технологиясының кемшіліктерін атаңыз.

6. Мырыш өндірісінің гидрометаллургиялық технологиясындағы негізгі үрдістер мен реакцияларды атаңыз.

Глоссарий:

1. Мырышты гидрометаллургиялық әдіспен алу - ерімей қалған қалдық ерітінділеуден кейін вельцтеуге, яғни - мырыш, қорғасын, кадмий мен басқа да ұшпалы элементтерді қосымша алу мақсатымен құбырлы пештерде 1100 - 1200°С - де кокспен тотықсыздандырылуы.

Әдебиеттер

1. Набойченко С.С., Агеев Н.Г., Дорошкевич А.П. и др. Процессы и аппараты цветной металлургии. - Екатеринбург: УГТУ. 1997. - 648с.

2. Тарасов А.В., Уткин Н.И. Общая металлургия. - М.: Металлургия. 1997. - 592с.

3. Воскобойников В. Г., Кудрин В. А., Якушев А. М. Общая металлургия. - М.: Металлургия. 2000. - 765с.

4. Уткин Н.И. производство цветных металлов. Научное издание - интермет инжиниринг, 2004. - С.442.

5. Тихонов Б.С. Тяжелые цветные металлы и сплавы: справочник в 2 - х томах, 1999. - С.453.

6. Болотников Л.Е. Цветная металлургия. Научное издание. - М.: Знание, 1981. - С.63.

7. Валиев X.X., Романтеев Ю.П. Металлургия свинца, цинка и сопутствующих металлов. Алматы: КазНТУ, 2000. - 441с. "

8. Шиврин Г.Н. Металлургия свинца и цинка. Учебник. - М.: Металлургия, 1982. - С.353.

9. Зайцев В.Я., Маргулис Е.В. Металлургия свинца и цинка. Учебник. - М.: Металлургия, 1985. - С.263.