8

.docДәріс 8

Мыс металлургиясы

Дәрістің мақсаты: Мыс өндірісі, оның минеаралдары, кендері және олардың қолданылуымен танысу

Жоспар:

1. Мыстың қасиеттері мен қолданылуы

2. Мыстың минералдары мен кендері

3. Мыс өндірісінің технологиясы

Кілт сөздер: Халькопирит, халькозин, малахи́т, бирюза́, азурит, сульфидтік мыс кендері, концентрат алу, күйдіру, мысты штейн балқыту, рафинадтау, конвертер, гидрометаллургиялық және пирометаллургиялық әдіс.

Мыстың қасиеттері мен қолданылуы

Мыстың тығыздығы 8,96 г / см³,

Балқу температурасы 1356,6 K,

Қайнау температурасы 2840 K.

Археологиялық зерттеулер мәліметтеріне сүйеніп, мысты адам қолдана бастаған алғашқы металл деп санауға болады. Бұл мыстың табиғатта сомтума, яғни тотықпаған бос күйде кездесетіндігімен байланысты. Екіншіден, мыс жақсы соғылғыштық пен пластикалыққа ие бола отырып, оңай өңделеді. Сонымен қатар, мыс жоғары беріктікке де ие. Мыстан жасалған еңбек құралдарының тұтынушылық қасиеттері тастан жасалған бұйымдардан анағұрым жоғары болады.

Адамдар мысты біздің эрамызға дейінгі 7 - 6 - шы мың жылдықта балқыта алған. Біздің эрамызға дейінгі 2 - ші мың жылдықта адамдар мыстың қалайымен қорытпасы - қоланы өндіре бастады. Қола мысқа қарағанда жоғары қаттылыққа ие, ал оның салыстырмалы төмен балқу температурасы қажетті бұйымдарды құю арқылы дайындауға мүмкіндік берді. Сондықтан адамзат дамуының ұзақтығы елеулі кезеңі - қола дәуірі деп аталғаны кездейсоқтық емес.

XIX ғасырдың соңында екі техникалық шешімнің қолдануы нәтижесінде мыстың (және басқа да түсті металдардың) сульфидті кендерін өңдеудің техника - экономикалық көрсеткіштері елеулі жоғарылады:

- сульфидті кендерді байытудың флотациялық әдісін қолдану нәтижесінде мыс мөлшері 1% - дан төмен кедей кендерді тиімді өңдеу мүмкін болды;

- балқытылған штейндерді ауамен үрлеу нәтижесінде мыстың темір мен күкірттен пәрменді арылуы қамтамасыз етілді.

Мыс - өндіру және тұтыну көлемі бойынша үшінші орында. Мыс ең жоғары электрөткізгіштікке (күмістен кейін) ие болғандықтан электртехникадағы басты металл болып саналады. Жақсы пластикалығы мен жоғары беріктілігінің үйлесіміне ие болғандықтан мыс тоқ өткізгіш өнімдер дайындауда өте жақсы материал болып табылады: сымдар, кабельдер, контактілер және т.б. Мыс өте жоғары жылу өткізгіштікке ие болғандықтан көптеген жылу техникалық құрылғылар (тоңазытқыштар, қыздырғыштар) өндірісінде таптырмайтын металл ретінде қолданылады.

Мыстын мырышпен (жез) және қалайымен (қола) қорытпалары өндірісте кең қолданыс тапты. Мыстың никельмен қорытпалары монеталар (ақша белгілері) жасауда қолданылады.

Мыстың минералдары мен кендері

Мыстың негізгі минералдары: халькопирит CuFeS2, халькозин Cu2S, малахи́т CuСО3 · Сu(ОН)2, бирюза́ CuAl6[PO4]4(OH)8 · 5H2O, Cu2O, азурит, Cu3(СО3)2(ОН)2.

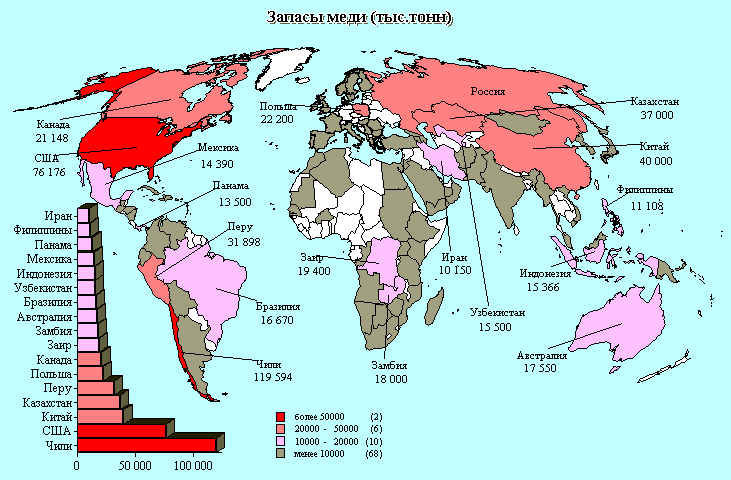

Қазақстан мыс қорлары бойынша әлемдегі төртінші орынға ие. Қақстандағы негізгі мыс кен орындары: Жезқазған, Желенді, Коңырат, Ақтоғай, Айдарлы, Саяқ.

Сурет 1 - Әлемдегі мыс қорлары, мың. тонна

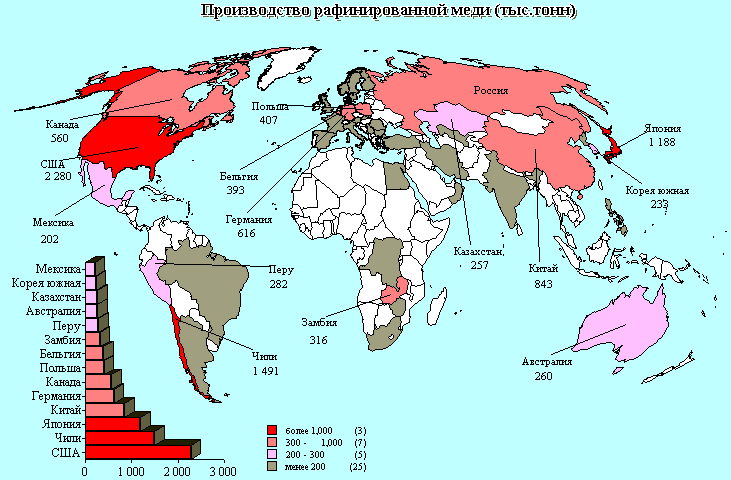

Сурет 2 - Әлемдегі мыс өндірісі, мың. тонна

Мыс өндірісінің технологиясы

Жер қыртысындағы мыс мөлшері - 0,01%. Сульфидтік мыс кендері үлкен өндірістік маңызға ие, олар бүкіл дүние жүзілік мыс қорының 80% - ын құрайды. Сульфидті кендерге мыс колчеданы немесе холькопирит CuS FeS, халькозин Cu2S және т.б. жатады. Кендердегі мыстың орташа мөлшері 1 - 2% - ды құрайды. Бос жыныс, әдетте, құмдақтан, саздан, әктастан және т.б. құралады. Көптеген кендер полиметалдық болып табылады және құрамында мыспен қатар басқа да бағалы металдар: күміс, алтын, никель, қорғасын және т.б. болады.

Мыстың кен құрамынан бөлініп алынуы екі әдіспен жүргізіледі: гидрометаллургиялық және пирометаллургиялық. Қазіргі уақытта пирометаллургиялық әдіс кеңінен таралған. Ол кенді байытып концентрат алу, оны күйдіру, мысты штейн балқыту, тазартылмаған мыс алу және оны рафинадтау операцияларынан тұрады. Мыс кендерін байыту үшін металл құрамдас бөлшектер мен бос жыныс бөлшектерінің беттік -белсенді қоспалары бар сумен дымдалуының әр түрлілігіне негізделген флотация тәсілі қолданылады. Флотациялау нәтижесінде бос жыныстың көп бөлігін кетіріп, құрамында 30% - ға дейін мыс болатын концентрат алынады.

Күкіртті кетіру үшін (50% - на дейін) концентраттарды байытудан соң күйдіруден өткізеді. Күйдіруден өткен және өртенді деп аталатын кен әрі қарай өңделуге жөнелтіледі, ал түзілген күкіртті газ SO2 күкірт қышқылы өндірісінде пайдаланылады.

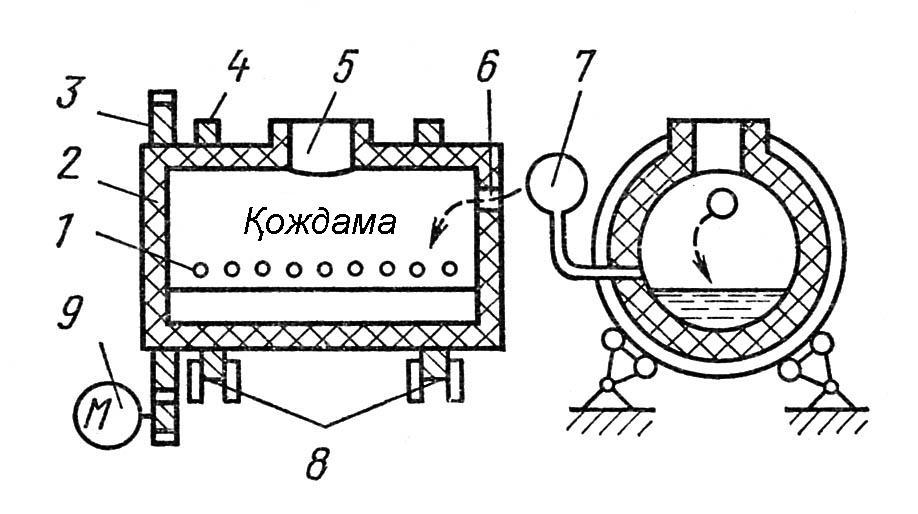

Штейнге балқытуды шағылдырғыш жалынды пештерде және электр пештерде жүргізеді. Олардың жұмыс кеңістігіндегі температура 1600оС - ке дейін жетеді. Пеш түбінде біртіндеп балқытудың сұйық өнімдері: қож және негізінен сульфидтерден (Cu2S және FeS) құралған қорытпа - штейн жиналады. Жинақталуына қарай штейнді шөмішке ағызып шығарады. Балқу температурасы 900 - 1150оС - қа тең штейн сұйық күйінде тазартылмаған мысқа қайта өңдеу үшін конвертерге (сурет 3) құйылады.

Конвертер ішінен магнезитті кірпішпен футеровкіленген горизонтальді цилиндрлі дәнекерленген болат бүркенішіне ие. Конвертер тірек роликтерінде орналасқан және тісті берілістер көмегімен қажетті жағдайға бұрыла алады. Отқа төзімді қаламада орналасқан 40 - 50 фурма арқылы конвертерді жанамалап қысыммен ауа беріледі. Үрлеу барысында пайда болған темір тотықтарын қождамалау үшін штейн бетіне кварц құмы жүктеледі. 30 сағатқа дейін созылатын ауамен үрлеу үрдісін екі кезеңге бөлуге болады. Бірінші кезеңде темір сульфидтері үрленген ауа оттегісімен тотығады:

2FeS + 3O2 = 2FeO + 2SO2.

Түзілген ҒеО қождама кремнеземімен әрекеттесіп қожға өтеді:

2FeO + SiO2 = 2FeO ∙ SiO2 + Q.

1 - ауа үру фурмалары; 2 - футеровкаланған бүркеніш; 3 - тісті беріліс; 4 - құрсау; 5 - штейн құю аузы; 6 - қождама жүктеу тесігі; 7 - ауа құбыры; 8 - тірек роликтері; 9 - редуктор мен электр қозғағыш.

Сурет 3 - Мыс балқыту конвертері

Бірінші кезеңдегі екі реакция да жылу бөле жүреді де ванна 1250 - 1300оС - ке дейін қыздырылады. Күкіртті газ күкірт қышқылы өндірісіне жіберіледі. Бірінші кезең соңында конвертерлік қож шөмішке ағызып шығарылады да, құрамындағы мысты бөліп алу үшін шағылдырғыш пештерге қайта өңделуге жіберіледі. Конвертерде қалған штейн ақ түсті және негізінен мыс сульфидтерінен Cu2S тұрады. Ақ штейндегі мыс мөлшері шамамен 80% болады.

Қожды ағызып алғаннан кейін екінші кезең басталып, балқытылған ақ штейнді ауамен үрлеу нәтижесінде тазартылмаған мыс алынады:

2Cu2S + 3O2 = 2Cu2O + 2SO2,

Cu2S + 2Cu2O = 6Cu + SO2.

Тазартылмаған мыс құрамында 2% - ға дейін темір, күкірт, мырыш, никель, қорғасын және т.б. қоспалары бар. Оны таспалы құю машиналарында құймаларға құйып, рафинадтауға жібереді. Тазартылмаған мысты рафинадтауды оттық және электролиттік әдістермен жүзеге асырады.

Оттық рафинадтауды тазартылмаған мысты сыйымдылығы 400 т - ға дейін жететін жалынды пештерге жүктейді және балқытылған соң мысты және онда еріген қосылыстарды тотықтыру мақсатымен футеровкаланған болат құбырлар арқылы ауамен үрлейді:

4Cu + O2 = 2Cu2O.

Cu2O мыста жақсы ериді және ванна көлемі бойынша тез таралады. Көптеген қоспалардың (Al, Si, Mn, Zn, Sn, Fe, Ni және т.б.) мысқа қарағанда оттегіге химиялық ынтықтығы жоғары болғандықтан мыс тотығы оларды тотықтырады:

Me + Cu2O = MeO + 2Cu.

Қоспалар ішінен тек асыл металдар: алтын мен күміс ғана тотықпайды. Олар мыста еріген күйінде қалады. Қоспалардың түзілген тотықтары мыста ерімейтіндіктен қожға өтеді. Кейбір қоспалар тотықтары (SbO2, ZnO) буланып пеш газдарымен ұшып кетеді.

Қож бөлініп тасталғаннан кейін металды табиғи газбен қышқылсыздандырады және еріген газдардан арылу үшін араластырады. Мыстың қышқылсыздануы келесі реакция бойынша жүреді:

4Сu2O + CH4 = 8Cu + CO2 + 2H2O.

Оттық рафинадтаудан кейін балқыма құрамында 99,5 - 99,7% мыс болады. Алынған мысты құймаларға немесе электролиттік рафинадтау үшін анодтық пластиналарға құяды.

Электролизді қышқылға төзімді материалдармен, мысалы, қорғасын жаймаларымен, асфальтпен, керамикалық плиталармен футеровкаланған ванналарда жүргізеді. Электролит ретінде 15% - дық мыс купоросы мен күкірт қышқылының ерітіндісі қолданылады. Электролитке тазартылмаған мыстың анодтық пластиналары мен катод есебіндегі таза электролиттік мыстың жұқа пластиналары бір - бірінен бірдей қашықтықта кезектесіп орналастырылады. Анодтар мен катодтарды, сәйкесінше, анодтық және катодтық шиналарға асып қояды. Тұрақты тоқты қосқан кезде анодтар металы ериді, Cu2+ катиондары ерітіндіге өтеді, ал катодтарда металдық мыстың бөлінуімен жүретін катиондардың бейтараптануы жүреді Cu2+ + 2e = Cu. Электролиттік мыстың қоспалардан тазалығы жоғары және құрамында 99,98% - ға дейін мыс болады. 10 - 12 күн ішінде катодта 200 кг - ға дейін мыс жиналады. Катодтық мысты ваннадан түсіреді, шаяды, балқыту пештерінде қайта балқытып, құймаларға құяды да, жайма, құбыр және сым илектеуге, сонымен қатар мыс қорытпалары - жез бен қола балқытуға жөнелтеді.

Бақылау сұрақтары:

1. Мыс қандай облыстарда қолданылады?

2. Мыстын негізігі минералдарын атаңыз.

3. Қазақстандағы негізгі мыс кен орындарын атаңыз.

4. Мысты кен құрамынан бөліп алудын әдістерін атаңыз.

5. Мыс кендері қандай әдістермен байытылады?

6. Штейн дегеніміз не?

7. Мыс кендерін штейнге балқыту мен конвертерлеудің негізгі үрдістері мен реакцияларын атаңыз.

Глоссарий:

1. Мысты құрамынан пирометаллургиялық әдіспен бөліп алу - кенді байытып концентрат алу, оны күйдіру, мысты штейн балқыту, тазартылмаған мыс алу және оны рафинадтау операциялары.

2. Штейн - пеш түбінде біртіндеп балқытудың сұйық өнімдері: қож және негізінен сульфидтерден (Cu2S және FeS) құралған қорытпа.

Әдебиеттер

1. Коротич В.И., Набойченко С.С., Сотников А.И. и др. Начала металлургии: Учебник для ВУЗов. - Екатеринбург: УГТУ. 2000. - 392с.

2. Набойченко С.С., Агеев Н.Г., Дорошкевич А.П. и др. Процессы и аппараты цветной металлургии. - Екатеринбург: УГТУ. 1997. - 648с.

3. Тарасов А.В., Уткин Н.И. Общая металлургия. - М.: Металлургия. 1997. - 592с.

4. Воскобойников В. Г., Кудрин В. А., Якушев А. М. Общая металлургия. - М.: Металлургия. 2000. - 765с.

5. Уткин Н.И. производство цветных металлов. Научное издание - интермет инжиниринг, 2004. - С.442.

6. Тихонов Б.С. Тяжелые цветные металлы и сплавы: справочник в 2 - х томах, 1999. - С.453.

7. Болотников Л.Е. Цветная металлургия. Научное издание. - М.: Знание, 1981. - С.63.

8. Ванюков А.В., Уткин Н.И. Комплексная переработка медно - никелевого сырья. Челябинск: Металлургия - 1985г.