Зміст

7 варіант

Загальні відомості промислові роботи (покоління роботів)…………………………………………………………………................................

Промислові роботи. Загальні відомості і пристрій (технічні характеристики ПР……..

Робочі органи (захватні пристрої)………………………………………………………………………………………

Привод ( передавальні механізми)………………………………………………………………………………………

Інформаційна – управляюча система (основи побудови ІУС)……………………………

Основи виробництва та експлуатації промислових роботів ( експлуатація промислових роботів)…………………………………………………………………………………………

1. Історія розвитку робототехніки. Історія розвитку робототехніки налічує три покоління роботів: Роботи першого покоління часто називають програмними. Ці роботи призначені для виконання запрограмованої послідовності операцій з чіткою програмою, складеною з урахуванням вимог того чи іншого технологічного процесу. Особливо ефективно застосування роботів першого покоління при незмінних і суворо визначених умовах експлуатації. Тому вони широко впроваджуються у виробництво при виконанні найпростіших операцій складання, встановлення, зняття, транспортування і упаковки виробів. Однак завдяки простоті зміни програми, закладеної в пам'ять системи управління робота, можливо перенавчання його шляхом перепрограмування на виконання іншого класу операцій. Роботи другого покоління називають адаптивними. Системи керування цими роботами мають більш широкий, порівняно з програмним набір датчиків інформації про стан зовнішнього середовища і характеризуються більшою складністю. Алгоритм керування роботами другого покоління значно складніше, ніж роботів з жорсткою програмою, і часто має ситуаційний характер, що вимагає реалізації його за допомогою мікроеом або мікропроцесора. Завдяки широко розвиненого програмного забезпечення, наявності досконалих пристроїв системи відчуття роботи другого покоління здатні пристосовувати свою поведінку до мінливої обстановці. Роботи третього покоління називають інтелектуальними або розумними. Функціональні можливості цих роботів значно розширені, від імітації фізичних дій людини до автоматизації елементів його інтелектуальної діяльності. Порівняно з адаптивними роботами вони характеризуються значно більш складною системою управління, що включає елементи штучного інтелекту. Завдяки цьому інтелектуальні роботи здатні сприймати розмовна мова і вести діалог з людиною, розпізнавати та аналізувати різні ситуації, будувати модель зовнішнього середовища, навчатися навичкам, програмувати руху, засвоювати поняття, планувати поведінку в різноманітних умовах експлуатації. В даний час випускається велика кількість робототехнічних пристроїв, що розрізняються за компонувальних схем і конструктивного виконання. Роботи першого, другого, третього поколінь. До роботам першого покоління зазвичай відносять «глухі, німі і сліпі роботи», які знайшли широке поширення на підприємствах. Роботи другого покоління, які зовсім недавно з'явилися в лабораторіях, зараз можна зустріти і на заводах. Роботи другого покоління дуже схожі на роботи першого покоління. Використовують різну сенсорну інформацію про навколишньому середовищі, щоб коригувати свою поведінку при виконанні виробничої операції (що відповідає найбільш складного, шостого класу в згаданій раніше японської класифікації роботів). Сенсорні системи включають пристрої технічного зору і тактильні датчики, що забезпечують «відчуття дотику».

Деякі роботи другого покоління називають интеллектными роботами. Але цей термін слід було б віднести до роботів третього покоління, яких немає ще навіть в лабораторіях. Зараз тільки почалися дослідження по створенню роботів, наділених «здоровим глуздом». Проте такі дослідження дійсно призведуть до створення так званих интеллектных роботів, які будуть наділені «почуттями» і здатністю розпізнавати об'єкти зовнішнього світу і, таким ; чином, в перспективі стануть в якійсь мірі володіти здатністю діяти самостійно. Незважаючи на все різноманіття класифікаційних ознак, існують «сірі зони». Наприклад, один простий датчик ще не робить пристрій роботом другого покоління. Необхідно, щоб датчик значно впливав на дії робота. Але що значить «значно»? Більш того, навіть прийняті ухвали відрізняються один від одного. Деякі фахівці відносять до першого покоління роботів пристрою типу «взяти-покласти», так що всі інші типи робототехнічних пристроїв виявляються передвинутыми на одне покоління «вгору». Цілком можливо, що в кінцевому підсумку лише роботів другого покоління можна буде вважати справжніми роботами, відносячи перше покоління до програмованим пристроїв, звичайним маніпуляторам і т. п. Роботи першого, другого, третього поколінь. До роботам першого покоління зазвичай відносять «глухі, німі і сліпі роботи», які знайшли широке поширення на підприємствах. Роботи другого покоління, які зовсім недавно з'явилися в лабораторіях, зараз можна зустріти і на заводах. Роботи другого покоління дуже схожі на роботи першого покоління. Використовують різну сенсорну інформацію про навколишньому середовищі, щоб коригувати свою поведінку при виконанні виробничої операції (що відповідає найбільш складного, шостого класу в згаданій раніше японської класифікації роботів). Сенсорні системи включають пристрої технічного зору і тактильні датчики, що забезпечують «відчуття дотику». Деякі роботи другого покоління називають интеллектными роботами. Але цей термін слід було б віднести до роботів третього покоління, яких немає ще навіть в лабораторіях. Зараз тільки почалися дослідження по створенню роботів, наділених «здоровим глуздом». Проте такі дослідження дійсно призведуть до створення так званих интеллектных роботів, які будуть наділені «почуттями» і здатністю розпізнавати об'єкти зовнішнього світу і, таким ; чином, в перспективі стануть в якійсь мірі володіти здатністю діяти самостійно. Незважаючи на все різноманіття класифікаційних ознак, існують «сірі зони». Наприклад, один простий датчик ще не робить пристрій роботом другого покоління. Необхідно, щоб датчик значно впливав на дії робота. Але що значить «значно»? Більш того, навіть прийняті ухвали відрізняються один від одного. Деякі фахівці відносять до першого покоління роботів пристрою типу «взяти-покласти», так що всі інші типи робототехнічних пристроїв виявляються передвинутыми на одне покоління «вгору».Цілком можливо, що в кінцевому підсумку лише роботів другого покоління можна буде вважати справжніми роботами, відносячи перше покоління до програмованим пристроїв, звичайним маніпуляторам і т. п.

2.Технічні характеристики промислових роботів.

1. Вантажопідйомність промислового робота визначається найбільшу масу вироби (наприклад, деталі, інструмента чи пристосування), яким може маніпулювати не більше робочої зони;

2. Кількість ступенів рухливості промислового робота визначається загальною кількістю поступальних івращательних рухів маніпулятора, не враховуючи рухівзажима-разжима йогосхвата. Більшість промислових роботів у машинобудуванні має до п'яти ступенів рухливості;

3. Робоча зона визначає простір, у якому може переміщатисясхват маніпулятора. Зазвичай воно характеризується найбільшими переміщеннями загарбного устрою вздовж й роззирнімося навколо кожної осі координат.

Мобільність промислового робота визначається її здатністю здійснювати різні за характеру руху:перестановочние (транспортні) переміщення між робітниками позиціями, які перебувають з відривом, більшому, ніж розміри робочої зони маніпулятора; настановні переміщення не більше робочої зони, обумовленою конструкцією і розмірами маніпулятора;ориентирующие переміщеннясхвата, зумовлені конструкцією і розмірами пензля - кінцевого ланки маніпулятора. Промислові роботи може бути стаціонарними, які маютьперестановочних переміщень, і мобільними, забезпечують всі ці види рухів

Технічні характеристики (або показники) сучасних промислових роботів можна розділити на основні і додаткові.

Основні технічні характеристики. До основних технічних характеристик ПР слід віднести номінальну вантажопідйомність, число ступенів рухливості, величини і швидкості переміщення за ступенями рухливості, робочу зону, робочий простір і зону обслуговування ПР, похибка позиціонування або обробки траєкторії.

Вантажопідйомність ПР - найбільше значення маси об'єктів маніпулювання, включав і масу робочого органу, які можуть переміщатися "рукою" при заданих умовах. Для багаторукого ПР вантажопідйомність визначають як суму вантажопідйомності всіх його "рук". Для деяких типів промислових роботів важливим показником є зусилля (або крутний момент), що розвивається виконавчим механізмом. До числа таких показників можна віднести зусилля затиску об'єкта маніпулювання захватным пристроєм, робоче зусилля "руки" ПР вздовж поздовжньої осі. За величиною вантажопідйомності промислові роботи поділяють на надлегкі (до 1 кг), легені (понад 1 до 10 кг), середні (понад 10 до 200 кг), важкі (понад 200 до 1000 кг), надважкі (понад 1000 кг). В даний час випускається до 73% моделей ПР легкого і середнього типу з вантажопідйомністю від 5 до 80 кг.

Число ступенів рухливості ПР визначають як суму можливих координатних рухів його робочого органу або об'єкта маніпулювання щодо опорної системи. Для деяких типів ПР додатково враховують число ступенів рухливості захватного пристрою, рівне числу ступенів свободи всіх його ланок щодо вузла кріплення до "руці" робота. Серед ступенів рухливості окремого маніпулятора слід розрізняти переносні та орієнтуючі.

Переносні, або регіональні, ступеня рухливості використовуються для переміщення робочого органа ПР; орієнтуючі, або локальні для його орієнтації в робочій зоні. Для переміщення об'єкта маніпулювання в задане місце робочої зони без його орієнтації достатньо трьох переносних ступенів рухливості, для повної орієнтації - трьох орієнтувальних. Для перенесення і повної просторової орієнтації необхідно шість ступенів рухливості; подальше збільшення числа ступенів рухливості підвищує маневреність маніпуляційної системи робота, покращує його динаміку, однак ускладнює конструкцію і програмування, знижує точність позиціонування і збільшує вартість» Тому переважно обмежуватися чотирма-п'ятьма ступенями рухливості, застосовуючи шість і більше лише у найбільш складних технологічних процесах За ступенем рухливості ПР підрозділяють на три групи: малу (до 3-х ступенів рухливості); середній (4-6 ступенів рухливості) і високу рухливість (понад 6 ступенів).

Число ступенів рухливості ПР значною мірою визначає його універсальність. Сучасні ПР мають зазвичай від 2 до 7 ступенів рухливості: найпростіші - 1 - 2; найбільш складні - 7, іноді і більше. В структурі сучасного світового парку ПР переважають конструкції з 4 і 5 ступенями рухливості (67 %).Враховуючи все більше Застосування рухомих роботів поряд зі ступенями рухливості маніпуляційної системи робота слід розглядати також ступеня рухливості пристроїв його пересування, так звані координатні, або глобальні. Величини і швидкості переміщення робочого органу по кожній ступеня рухливості характеризують геометрію робочого простору ПР, а також особливості руху й орієнтації переносного об'єкта і визначаються механікою маніпулятора ПР і можливостями приводу Величини переміщень за лінійними координатами задаються в метрах, по кутовим - в градусах або радіанах; відповідно швидкості виражаються в метрах в секунду для лінійних і градусах або радіанах в секунду - для кутових координат. За величиною лінійного переміщення або ходу робочого органу, розрізняють ПР з малим (до 300 мм), середнім (понад 300 до 1000 мм) і великим ходом (понад 1000 мм). Швидкості переміщень ланок маніпулятора характеризують важлива якість ПР - швидкодія, від якого залежить час обслуговування технологічного обладнання. Зазвичай швидкості лінійних переміщень робочих органів маніпуляторів не перевищують 1,0 - 1,5 м/с, хоча є окремі роботи зі швидкостями до 9 м/с. Швидкості кутових переміщень робочих органів переважно знаходяться в межах від 15 до 360 град/с (від 0,25 до 6,3 рад/с). Для попереднього вибору ПР швидкодію можна оцінювати швидкістю основних лінійних переміщень робочих органів, при цьому розрізняються ПР з малим (лінійна швидкість до 0,5 м/с), середнім (лінійна швидкість понад 0,5 до 1 м/с) і високою швидкодією (лінійна швидкість понад 1 м/с). Робоча зона ПР - це простір, в якому може перебувати робочий орган при його функціонуванні. Вона характеризується своїми формою (або видом) і об'ємом.

Форма, або вид робочої зони, - просторова фігура, описувана робочим органом ПР при проходженні ним гранично досяжних положень. Вид робочої зони обумовлений призначенням промислового робота і визначається числом ступенів рухомості маніпулятора, типом і взаємною орієнтацією кінематичних пар в просторі і відносними розмірами ланок маніпуляційної системи. Обсяг робочої зони (або робочий обсяг) - це обсяг простору, в межах якого може переміщатися робочий орган ПР при його функціонуванні, вимірюється в м3 і дозволяє судити про масштаб ручної праці, доступного промислового роботу. За величиною допустимого робочого об'єму всі роботи можна розділити на п'ять класів Похибка позиціювання, або відпрацювання траєкторії, - це відхилення фактичного стану (або траєкторії) робочого органа ПР від заданого програмою при багаторазовому позиціонуванні (повторення руху), яке оцінюється в лінійних або кутових одиницях.

Похибка позиціонування, або відпрацювання, траєкторії може розглядатися як в цілому для робочого органу (сумарна), так і для окремих виконавчих механізмів ПР. В характеристиках ПР точність позиціонування вказується в абсолютних одиницях, однак для порівняльної оцінки різних роботів та визначення їх типів з точки зору ступеня їх точності такий показник неприйнятний, оскільки не пов'язане з геометричними параметрами робочої зони. Тому в основу визначення типу ПР за показником точності покладена відносна похибка позиціонування, або відпрацювання траєкторії. Відносна похибка позиціонування - величина, що характеризує точність роботів з цикловим і позиційним керуванням і дорівнює відношенню абсолютної похибки позиціонування до максимального расртоянию від осі найближчої до основи робота кінематичної пари до межі робочої зони, виражена у відсотках. Відносна похибка відпрацювання траєкторії - величина, що характеризує точність роботів з контурним управлінням і дорівнює відношенню абсолютної похибки переміщення виконавчого механізму по траєкторії в межах робочої зони до максимального відстані від осі найближчої до основи робота кінематичної пари до межі робочої зони, виражена у відсотках. За відносної точності позиціонування, або відпрацювання траєкторії, розрізняють чотири класи точності ПР (). Абсолютна похибка позиціонування (відпрацювання траєкторії) сучасних промислових роботів становить від ±4 ±0,02 мм, пої цьому для 70 % роботів вона знаходиться в межах ±1 ммСуществует безліч технічних характеристик промислових роботів, однак, на практиці по відношенню до кожного конкретного механізму використовується лише невелика їх кількість, найбільш важливих у рамках передбачуваної сфери його застосування. Найважливішою характеристикою є вантажопідйомність (кожної окремої руки, або сукупна вантажопідйомність їх усіх), вказується з урахуванням ваги робочого інструменту (захоплення). Щодо вантажопідйомності руки встановлюється максимальне її значення при максимальній і мінімальній швидкості переміщення об'єкта. Велике значення має і крутний момент, зусилля, що розвивається виконавчим механізмом. Зусилля вимірюється в захопленні, руці робота-маніпулятора вздовж її осі і в деяких інших ланках. Вимірювання зусилля (крутний момент) не завжди необхідно.

3. Захватні пристрої промислових роботів В автоматизованих і роботизованих промислових операціях по перенесенню, складування, паллетированию виробів, а так само маніпулювання з інструментом, використовуються спеціалізовані захоплення і кронштейни, які розробляються і виготовляються виходячи з типу виробу, його геометричних розмірів, ваги і матеріалу, а так само характеристик з необхідної продуктивності, точності позиціонування і т. д. Можна виділити три основних види захоплень:

Магнітний захоплення - основним захоплюючим і утримує елементом є магніти різного виконання, характеристик і призначення, які у свою чергу кріпляться на несучу раму. Використання такого роду захоплень актуально тільки в областях, де ведеться робота з магнітним матеріалом. Якщо для потреб Вашого виробництва або інших областей необхідні захоплення або кронштейни, зв'яжіться з нами за вказаними телефонами або залиште заявку на електронній пошті..

Магнітний захоплення - основним захоплюючим і утримує елементом є магніти різного виконання, характеристик і призначення, які у свою чергу кріпляться на несучу раму. Використання такого роду захоплень актуально тільки в областях, де ведеться робота з магнітним матеріалом. Якщо для потреб Вашого виробництва або інших областей необхідні захоплення або кронштейни, зв'яжіться з нами за вказаними телефонами або залиште заявку на електронній пошті.

Магнітний захоплення - основним захоплюючим і утримує елементом є магніти різного виконання, характеристик і призначення, які у свою чергу кріпляться на несучу раму. Використання такого роду захоплень актуально тільки в областях, де ведеться робота з магнітним матеріалом. Якщо для потреб Вашого виробництва або інших областей необхідні захоплення або кронштейни, зв'яжіться з нами за вказаними телефонами або залиште заявку на електронній пошті.

Класифікація захватних пристроїв

Захватні пристрої (ЗП) маніпуляторів служать для захвату і утримання в певному (конкретному) положенні об'єктів маніпулювання. Ці об'єкти можуть мати різні розміри, форму, масу і характеризуватися різними фізичними властивостями.

Прикладами ЗП являються: монтажні інструменти (тиски, ключі і ін.)

До ЗП ставляться певні вимоги: загального характеру і спеціальні, зв'язані з конкретними умовами праці.

До числа обов'язкових вимог відносяться : надійність захвату і утримання об'єкту, стабільність базування, недопустимість пошкоджень або руйнування об'єктів, міцність деталей ЗП.

Спеціальні вимоги : можливість захвату і базування деталей в широкому діапазоні (маси, розмірів і форми), легкість і бистрота заміни елементів ЗП, необхідність автоматичної зміни зусиль утримання об'єкта в залежності від його маси.

В теперішній час ведуться розробки конструкцій ЗП, які можуть захвачувати і базувати неорієнтовано розміщені об'єкти.

Класифікація ЗП ведеться по ряду признаків:

По способу захвату і утримання об'єкта маніпулювання - механічні, пневматичні (вакуумні), електромагнітні і комбіновані.

По виду управління (керування) - некеровані, командні, жостко-програмні, адаптивні (чуттєві).

По характеру базування: спроможні (здатні) до перебазування - можуть захвачувати і утримувати об'єкти з широким діапазоном геометричних і фізичних параметрів; центруючі - пристосовані до захвату і утримання об'єктів за обмежену номенклатуру поверхонь, які відрізняються формою і розмірами; базуючі - спеціалізовані, приспособлені до захвату і утримання групи об'єктів, які мають однорідні конструктивно-технологічні параметри; фіксуючі - спеціальні - забезпечують захват і утримання одного виду об'єктів маніпулювання.По числу робочих позицій: однопозиційні, багатопозиційні.

По характеру кріплення: незмінні, змінні, швидкозмінні, автоматизовані.

По робочому діапазону - широкодіапазонні - можуть удержувати об'єкти в широкому діапазоні розмірів поверхонь захвату ;вузькодіапазонні - можуть удержувати об'єкти в обмеженому діапазоні розмірів поверхонь захвату.

Будова захватних пристроїв і принцип дії.

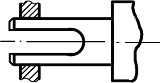

Виконуються у вигляді пінцетів, розрізних пружніх валиків і втулок (цанг) або тисків з одною або двома рухомими губками, які знаходяться під дією пружин.

пружній валик цанга тиски

![]()

![]()

![]()

рис.5.1

Розжим робочих елементів таких ЗП проходить при контакті з заготовкою, внаслідок чого можуть бути пошкоджені поверхні деталей або зажимних елементів (недолік). Ці ЗП застосовують в умовах масового виробництва при маніпулюванні з об'єктами невеликих мас і габаритів.

Непривідні ЗП із стопорними механізмами забезпечують чергування циклів зажиму і розжиму деталей, не потребують спеціальних команд від системи керування і додаткової енергії. Деталі утримуються силою пружин внаслідок ефекту самозатягування. Як правило, робота таких ЗП можлива тільки при їх вертикальному положенні.

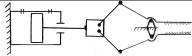

Командні ЗП. Широко розповсюджені конструкції тискового типу (обценьки). Рух губок забезпечується пневмо-, гідро-, або електроприводом.

ЗП з важільними передаточним механізмом і пневмо-гідро приводом.

![]()

![]()

рис.5.2

Центруючі ЗП з рейковим передаточним механізмом.

рис.5.3

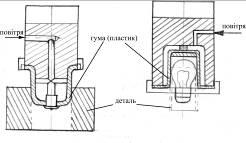

ЗП з розширяючими еластичними камерами.

рис.5.4

Застосування таких пристроїв обумовлено кригкістю матерії і складною конфігурацією поверхонь багатьох деталей.

Вакуумні, з згинаючими еластичними камерами і електромагнітні ЗП.

пневмоприсоска елементи кріплення вакуумного з кульовою опороюзахватного пристрою

Захватний пристрій із згинаючими еластичними камерами для захвату виробів за зовнішню поверхню: за внутрішню поверхню:

1-еластичні камери; 2-базуючаІ, ІІ-форми, які приймає камера в призма; 3-патрубки; 4-корпус; залежності від тиску стиснутого 5-різьбовий держакповітря

рисунок.5.7

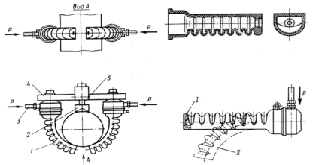

Адаптивні захватні пристрої:

а-трьохпалі з активним тросовим механізмом привода ланок; б-адаптивний; в-з тактильним щупом;