- •3 Механічна обробка деталі

- •3.1 Вибір вихідної заготовки

- •3.2 Розробка технологічного маршруту механічної обробки деталі

- •3.2.1 Виявлення і аналіз розмірних зв’язків поверхонь деталі

- •3.2.2 Основні технологічні задачі

- •3.2.3 Вибір методів і кількості переходів обробки поверхонь

- •3.2.4 Вибір технологічних баз

- •3.2.5 Вибір послідовності обробки поверхонь

- •3.2.6 Розробка структури маршруту обробки

- •Операція 005 Вертикально – фрезерна

- •Операція 010 Горизонтально – фрезерна

- •Операція 015 Горизонтально – фрезерна

- •Операція 020 Горизонтально - фрезерна

- •Операція 025 Універсально – фрезерна

- •Операція 030 Вертикально – свердлильна з чпк

- •Операція 035 Програмно - комбінована

- •Операція 040 Радіально – свердлильна з чпк

- •Операція 045 Вертикально – свердлильна з чпк

3 Механічна обробка деталі

3.1 Вибір вихідної заготовки

Вибір вихідної заготовки – одне із складних завдань, які вирішується при розробці технологічного процесу. Метод одержання вихідної заготовки визначає її якість і точність, а відповідно і об’єм механічної обробки, який в свою чергу, визначає кількість робочих ходів (операцій) технологічного процесу. Слід прямувати до найбільшого коефіцієнта використання матеріалу, тобто максимально наближати форму і розміри вихідної заготовки до форми і розмірів готової деталі за умови найменшої собівартості виготовлення деталі в цілому.

Обираємо спосіб штампування на молотах, виходячи з конструктивних форм, розмірів деталі, типу виробництва (річна програма випуску 5000 шт., маса деталі m=2,13 кг, середньосерійне виробництво), маси деталі, технологічних можливостей різних способів штампування, а також за допомогою додатків А і Б. Саме цей спосіб штампування використовується при середньосерійному виробництві, призначений для виготовлення заготовок масою до 60 кілограмів.

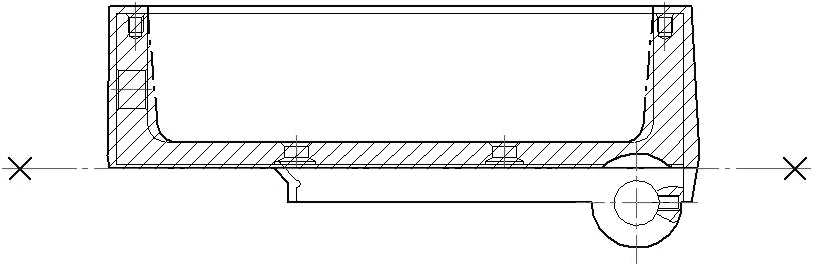

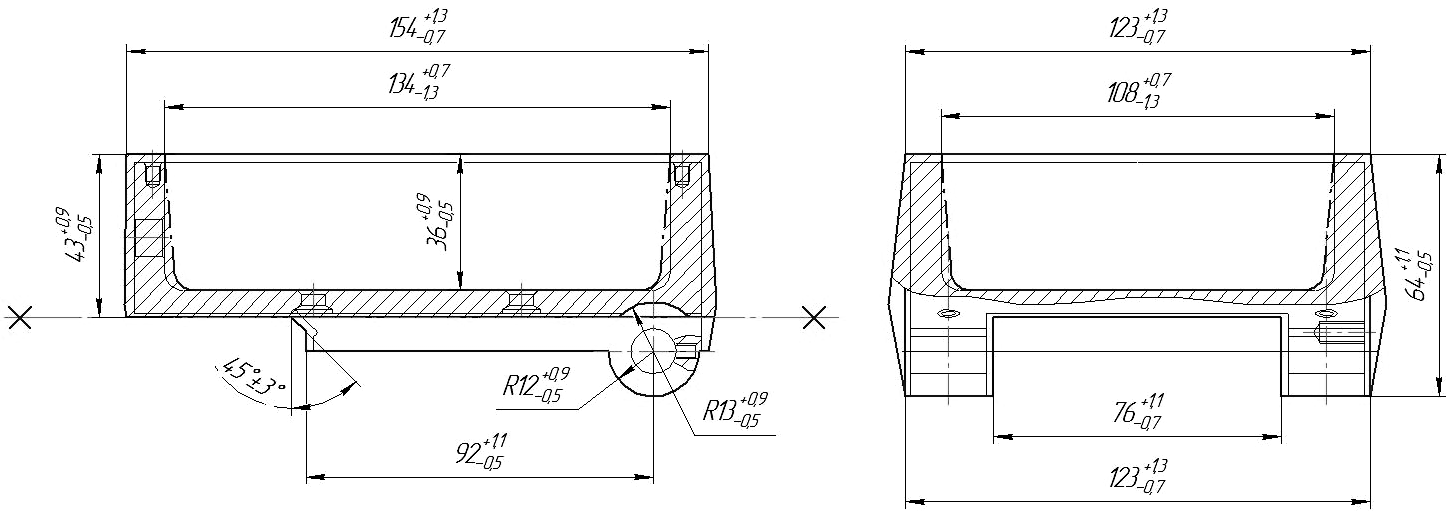

Враховуючи конструкцію деталі, вибираємо положення площини рознімання так як показано на рис. 3.1.

Рисунок 3.1 - Схема положення лінії рознімання штампа I-I-лінія рознімання штампа

Поверхню рознімання встановлюємо у площині найбільших габаритних розмірів кованки. Внаслідок такого розташування порожнина в штампі буде

н еглибокою,

що полегшує її заповнення, зменшує

напуски. Так як поверхня рознімання

проходить по найбільшому габаритному

розміру, то це призводить до полегшення

видалення кованки з порожнини штампа

та легкого виявлення навіть невеликого

зміщення однієї половини штампа.

еглибокою,

що полегшує її заповнення, зменшує

напуски. Так як поверхня рознімання

проходить по найбільшому габаритному

розміру, то це призводить до полегшення

видалення кованки з порожнини штампа

та легкого виявлення навіть невеликого

зміщення однієї половини штампа.

Визначаємо розрахункову масу кованки.

Об’єм та масу кованки знаходимо користуючись системою трьохвимірного твердотілого моделювання КОМПАС-3D V13:

об'єм деталі: V= 81739 мм3=0,82 м3;

маса деталі: m=2129 г=2,13 кг.

Орієнтовну розрахункову масу кованки визначають за формулою:

![]()

де Мп - розрахункова маса кованки, кг;

Мд - маса деталі, кг;

Кр – розрахунковий коефіцієнт = 1.5 [1, табл.20]

При розробці креслення штампованої заготовки, призначимо припуски, допуски та напуски, штампувальні відхилення, радіуси заокруглень, сконструюємо отвір, розробимо технічні вимоги до кованки.

Призначаємо припуски і допуски на розміри кованки.

Для призначення припусків та допусків на розміри кованки визначимо її індекс.

Для цього знайдемо:

групу сталі – М2

клас точності кованки – Т4

маса вихідної заготовки – 3,2 кг

ступінь складності – С1

Вихідний індекс – 10 (ГОСТ 7505 – 89).

Враховуючи,

що допуски на розміри залежать від

величини цих розмірів та користуючись

ГОСТ 7505 – 89, визначимо основні припуски

на обробку поверхонь та розміри

штампованої заготовки. Результати

розрахунків припусків н а

механічну обробку, розмірів кованки та

допусків на них занесемо до таблиці

3.1.

а

механічну обробку, розмірів кованки та

допусків на них занесемо до таблиці

3.1.

Таблиця 3.1. Припуски на сторону, розміри поверхонь кованки та допуски

|

Розмір, мм |

Шорсткість, мкм |

Тип розміру |

Основний припуск на сторону |

Додатковий припуск на сторону |

Сумарний припуск на сторону |

Розрахунковий розмір кованки |

Прийнятий розмір кованки |

Дійсний припуск на сторону |

Допуск на розмір |

|

150 |

Ra3,2 |

Зовнішня ширина |

1,6 |

0,3 |

1,9 |

153,8 |

154 |

2,0 |

+1,3 -0,7 |

|

134 |

Необробл. |

Внутрішня ширина |

- |

- |

- |

134 |

134 |

- |

+0,7 -1,3 |

|

108 |

Необробл |

Внутрішня ширина |

- |

- |

- |

108 |

108 |

- |

+0,7 -1,3 |

|

|

Ra25 |

Зовнішня ширина |

1,3 |

0,3 |

1,6 |

123,2 |

123 |

1,65 |

+1,3 -0,7 |

|

80±0,06 |

Ra6.3 |

Внутрішня ширина |

1,5 |

0,3 |

1,8 |

76,4 |

76 |

1,75 |

+1,1 -0,5 |

|

62 |

Ra3,2 |

Висота |

1,5 |

0,3 |

1,8 |

63,8 |

64 |

1,75 |

+1,1 -0,5 |

|

90±0,002 |

Ra6,3 |

Довжина |

1,5 |

0,3 |

1,8 |

91,8 |

92 |

1,75 |

+1,1 -0,5 |

|

40-0,24 |

Ra3,2 |

Висота |

1,4 |

0,3 |

1,7 |

43,4 |

43 |

1,75 |

+0,9 -0,5 |

|

R12 |

Необробл |

Радіус |

- |

- |

- |

R12 |

R12 |

- |

+0,9 -0,5 |

|

R13 |

Необробл |

Радіус |

- |

- |

- |

R13 |

R13 |

- |

+0,9 -0,5 |

|

34 |

Ra3,2 |

Висота |

1,4 |

0,3 |

1,7 |

35,7 |

36 |

1,75 |

+0,9 -0,5 |

Після визначення допусків та допустимих відхилень лінійних розмірів кованки визначимо допустимі відхилення форми та розташування поверхонь, які є незалежними від допусків та допустимих відхилень розмірів кованки. Значення цих відхилень вказуємо на кресленні кованки, крім цього на кресленні вказуємо радіуси заокруглень зовнішніх кутів, штампувальні ухили для зовнішніх та внутрішніх поверхонь.

Штампувальні нахили приймаємо за [1, табл. 18].

Вони дорівнюют 7 0 на зовніній поверхні і 5 0 на внутрішній поверхні.

Мінімальна величина зовнішніх радіусів заокруглень – 2 мм, внутрішні радіуси повинні бути приблизно в 3 рази більше ніж зовнішні, тому приймаємо їх 5 мм.

В раховуючи

конструкцію та розміри отворів – отвори

штампуванням не отримуємо.

раховуючи

конструкцію та розміри отворів – отвори

штампуванням не отримуємо.

В технічних вимогах на кресленні кованки вказують:

не вказані на кресленні радіуси заокруглень і штампувальні нахили;

твердість матеріалу кованки;

допустиме відхилення від площинності;

допустиме зміщення по поверхні рознімання штампа.

Кресленик кованки зображений на рисунку 3.2.

Рисунок 3.2 – Кованка корпусу