З рисунка видно, що із збільшенням цинку спочатку міцність і пластичність ростуть (до 30% цинку). Далі пластичність зменшується, а міцність продовжує рости, але до 45% цинку. Потім і вона різко падає. Це обумовлене появою (при 39% цинку) – β-фази.

Вироби з однофазної латуні (гільзи для снарядів, прокладки тощо) виготовляють методом глибокої штамповки з листового матеріалу. Вони відрізняються високою корозієстійкістю у воді та сухій парі. При збільшенні вмісту цинку зменшується вартість латуні, покращується міцність, однак, різко зменшується корозієстійкість. Вилежування деформованої латуні у вологому середовищі (особливо при наявності аміаку) приводить до руйнування виробів (сезонне розтріс-кування).

Двохфазні латуні добре оброблюються тиском при температурі 700oC, коли структура стає однофазною (β). Такі латуні мають хороші ливарні властивості. Із двохфазних латуней виготовляють дрібні деталі – гайки, втулки, штуцери, трійники тощо.

Легуючі елементи (олово, алюміній, марганець, залізо, кремній) змінюють структуру та властивості латуней.

За технологічними ознаками латуні, як і всі сплави кольорових металів, розділяються на ливарні та деформовані. Ливарні латуні використовуються для виготовлення фасонних відливок. Деформовані латуні виготовляють у вигляд простих латуней, наприклад Л90 (томпак), Л80 (напівтомпак) та складних латуней ЛАЖ60-1-1, ЛС63-3 та ін. Маркують прості латуні буквою Л та цифрами, які показують вміст міді у відсотках: Л96, Л70 тощо.

Бронзи – це сплави міді з оловом, алюмінієм, кремнієм, марганцем, свинцем, берилієм тощо. У залежності від введеного елементу бронзи називають олов’яними, алюмінієвими і т.д.

Маркуються бронзи буквами Бр і буквами, якими позначаються елементи, що входять до неї. Після букв стоять цифри, які у відсотках показують кількість цих елементів. Наприклад, марка БрОЦС5-5-5 означає, що бронза вміщує олова, свинцю і цинку по 5%.

Олов’яні бронзи – використовувались ще в давні часи (бронзовий вік) для виготовлення предметів праці та побуту. Пізніше із них відливали гармати, дзвони тощо.

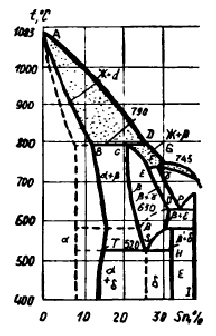

Діаграма мідь-олово показана на рис. 5.3.

Рис. 5.3

Структура олов’яних бронз унаслідок ліквації не завжди відповідає діаграмі. Так, при вмісту олова 10 – 12% повинна бути однофазна α -структура. Але в реальних умовах охолодження вона двохфазна α + β. Відновити однофазність можна деформацією та відпалом.

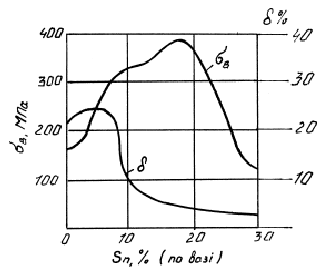

Залежність властивостей олов’янистої бронзи від вмісту олова показана на рис. 5.4.

Рис. 5.4

З рисунка видно, що вже при 5 – 6% олова пластичність бронз різко падає. Міцність же росте аж до 25% олова, а потім швидко зменшується. Це треба мати на увазі при використанні олов’янистих бронз. Олов’янисті бронзи підлягають термічній обробці. Так, деформовані бронзи для підвищення пластичності відпалюють при 700 – 750oC (з наступним швидким охолодженням), а відливки для зняття внутрішніх напруг відпалюють при 550oC.

Олов’янисті бронзи з вмістом олова біля 10% мають високі антифрикційні якості, тому їх широко використо-вують для виготовлення підшипників ковзання. Крім того, з олов’янистих бронз виготовляють парову та водяну арматуру, фасонні відливки тощо.

Для здешевлення в олов’янисті бронзи додають 5 – 10% цинку. Він розчиняється в міді і суттєво не змінює структуру.

Для кращої оброблюваності в бронзу добавляють 3 – 5% свинцю, що спричинює подрібнення стружки.

Фосфор вводять в бронзу для її розкислення.

Однак олово дефіцитний елемент, тому олов’яниста бронза, навіть з добавками інших елементів, дорога.

Більш дешевою і з непоганими технологічними та механічними властивостями є алюмінієва бронза.

При нормальній температурі в міді може розчинятись біля 9% алюмінію і утворити однофазний α-твердий розчин. Тому на практиці використовуються алюмінієві бронзи з вмістом алюмінію 9 – 11%. Бронзи, які мають більше 10% алюмінію, гартують з нагріванням до 900oC. Після гартування утворюється орієнтована структура з голками, подібними до мартенситних у сталі. Це спричинює зростання міцності та твердості бронзи, однак, падає пластичність.

Алюмінієві бронзи часто легують залізом, нікелем, марганцем тощо. Це покращує механічні властивості алюмінієвих бронз.

Із алюмінієвих бронз виготовляють зубчаті колеса, сальники, деталі турбін, електропровідні пружини тощо. Вони добре працюють в умовах зносу, підвищеного тиску і навіть підвищених температурах. Бронзи з вмістом заліза є найбільш міцними. Поєднання міцності, високої хімічної стійкості та антифрикційних властивостей робить їх цінними матеріалами для виготовлення різних втулок, сідел клапанів, шестерень, тобто відповідальних деталей.

Марганцеві бронзи мають порівняно невисокі механічні властивості, але добре протистоять корозії.

Свинцеві бронзи відрізняються високою корозієстійкістю і теплопровідністю (в чотири рази більшою, ніж у олов’яних бронз). Застосовуються для високонавантажених підшипників з великим питомим навантаженням.

Берилієві бронзи після термообробки мають високі механічні властивості – велику межу пружності, хорошу корозієстійкість та теплостійкість.

Берилієву бронзу використовують у приладобуду-ванні для виготовлення відповідальних пружин, мембран тощо. Крім того, вона є іскронебезпечною, тому з неї виготовляють електричні контакти та ударний інструмент, яким можна працювати у вибухонебезпечних середовищах. Однак, її використання обмежується дороговизною берилію.

Кремнієві бронзи використовують замість дорогих берилієвих. Їх властивості дещо нижчі, ніж у берилієвих, але вищі ніж у олов’янистих.

Із кремнієвих бронз виготовляють відповідальні деталі, які працюють у важких умовах температури і тертя. Із них виготовляють полоси, прутки, втулки, клапани, плоскі та круглі пружини.

Особливі властивості мають міднонікелеві сплави — куніали, нейзильбери, мельхіори, копелі, манганіни, константани та ін.

Куніали (мідь – нікель – алюміній) використовують для виготовлення деталей підвищеної міцності, пружин та інших електротехнічних виробів.

Нейзильбери (мідь – нікель – цинк) мають колір близький до срібла. Вони добре протистоять атмосферній корозії. Їх використовують в приладобудуванні та при виробництві годинників.

Мельхіори (мідь – нікель та незначна кількість добавки заліза і марганцю) дуже корозієстійкі, навіть у морській воді. Їх використовують для виготовлення теплообмінних апаратів, ювелірних виробів тощо.

Копелі (мідь – нікель (43%) – марганець (0,5%)) – спеціальний термоелектричний сплав для виготовлення термопар.

Манганін (мідь – нікель (3%) – марганець (12%)) – спеціальний сплав з високим питомим електричним опором.

Використовується для виготовлення електронаг-рівальних елементів.

Константани (мідь – нікель (40%) – марганець (1,5%)) – застосовуються для виготовлення електронаг-рівальних елементів.

5.2. Алюміній та його сплави

Алюміній – легкий метал сріблясто-білого кольору з високою електро- і теплопровідністю. Густина алюмінію 2,7 г/см3, температура плавлення в залежності від його чистоти коливається в межах 660 – 667oC. У відпаленому стані, алюміній має малу міцність і твердість, але велику пластичність. Алюміній добре обробляється тиском і погано різанням. Має високу стійкість проти атмосферної корозії та в прісній воді. На повітрі він швидко окисляється, утворюючи тонку плівку окислу, яка не пропускає кисень в товщу металу, що і забезпечує його високу корозіостійкість.

Алюміній відносно легко зварюється всіма видами зварки, також легко підлягає гарячій та холодній обробці тиском.

Електропровідність алюмінію дещо менша, ніж у міді (60% від міді). Однак, при розрахунку алюмінієвих провідників еквівалентного перерізу при заданій силі струму алюмінієвий дріт отримується майже в два рази легше, ніж мідний. Як і у міді, електропровідність алюмінію дуже залежить від домішок.

Оскільки алюміній має низькі механічні властивості, то як конструкційний матеріал він використовується рідко. В основному він використовується в сплавах з міддю, марганцем, магнієм, кремнієм, нікелем, титаном, берилієм та ін. Алюмінієві сплави поєднують в собі кращі властивості чистого алюмінію і підвищені механічні характеристики легуючих добавок. Так, залізо, нікель і титан підвищують жаростійкість алюмінієвих сплавів. Мідь, марганець, магній забезпечують зміцнюючу термообробку алюмінієвих сплавів.

Всі сплави алюмінію розділяються на деформуємі і ливарні.

До деформуємих відносяться сплави, вироби з яких отримують обробкою тиском (прокаткою, пресуванням, волочінням тощо).

Ливарні алюмінієві сплави мають майже ті легуючі елементи, що й деформуємі, тільки в значно більшій кількості.

Деформуємі сплави розділяють на ті, які зміцнюються термічною обробкою і які не зміцнюються. Не зміцнюються термічною обробкою сплави алюмінію з магнієм і марганцем. Вони мають середню міцність, високу корозієстійкість, хорошу зварюємість і пластичність. З них виготовляють малонавантажені деталі, зварні і клепані конструкції та деталі, які отримують глибокою витяжкою.

Сплави алюмінію, які термічно зміцнюються, включають мідь, магній, марганець (дюралюміни) і мідь, магній, марганець та цинк (сплави високої міцності).

Вміст легуючих елементів в сплавах, які зміцнюються термічною обробкою, повинен бути більше, ніж межа їх розчинності в алюмінії при нормальній температурі. В той же час він не повинен перевищувати межі розчинності при нагріванні до температури плавлення.

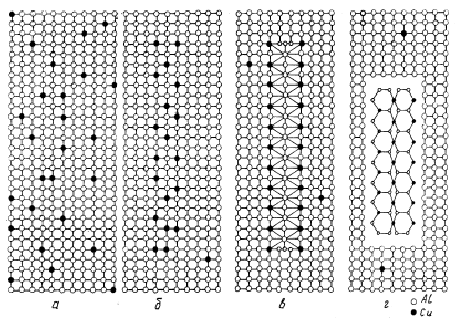

Розглянемо механізм зміцнення алюмінієвого сплаву з міддю (рис 30). Мідь розчиняється в кристалічній решітці алюмінію з утворенням α -твердого розчину. При кімнатній температурі її розчиняється біля 0,2%. З підвищенням температурирозчинність міді зростає. Так, при температурі 548oC розчинність міді зросте до 5,7%. Надлишок міді зосереджується в -фазі.

Рис. 5.5

Розглянемо структурні перетворення в сплаві з вмістом 4% міді. При нагріванні такого сплаву до t1 сплав має структуру однорідного α-твердого розчину. При повільному охолодженні в результаті зміни розчинності міді в алюмінії із α-твердого розчину виділяються дрібні включення -фази, які розміщаються на границях зерен. Якщо ж цей сплав загартувати у воді, то високо темпера-турний стан зафіксується. Сплав буде мати пересичений α-твердий розчин з вмістом міді 4% і певною міцністю.

Пересичений стан сплаву нестійкий. З часом в ньому самовільно починають протікати процеси, які супровод-жуються виділенням міді (у вигляді СuАl2). При тривалій витримці міцність сплаву поступово зростає і через п’ять – сім діб зростає вдвічі порівняно з тією, яка була відразу після охолодження. Це явище називається старінням. Самовільне підвищення міцності загартованого сплаву, яке відбувається під час витримки при кімнатній температурі, називається природним старінням. На практиці час витримки можна використати для обробки сплаву з порівняно меншими витратами енергії.

При вищих температурах ніж кімнатна старіння сплаву відбувається швидше. Його називають штучним старінням.

Збільшення міцності сплаву пояснюється тим, що атоми міді з хаотичного розташування в свіжо загартованому сплаві переходять в упорядкований в кінці старіння. Упорядковане розташування СuАl2 створює дуже дрібні зони з певною структурою, яка відмінна від основної (маточної). На границях між зонами і основним металом виникають дефекти будови, які і спричинюють збільшення міцності сплаву.

Найбільш поширеним і важливим термозміцнюючим алюмінієвим сплавом є дюралюміній. Це сплав алюмінію, який включає 2,2 – 4,8% міді, 0,4 – 2,4% магнію і 0,4 – 0,8% марганцю. Крім того, може додаватись кремній і залізо.

Марки цих сплавів позначаються буквою Д і цифрами, які означають: умовний номер сплаву. Дюралюміни підвищеної якості позначаються буквою А, наприклад, Д16А. Термічна обробка дюралюмінію полягає в гартуванні та старінні.

Для гартування дюралюміній нагрівають до 500oC і охолоджують у воді. Природне старіння проводять при кімнатній температурі протягом 5 – 7 діб. Штучне старіння проводять при температурі 150 – 180oC протягом 2 – 4 годин. При однаковій міцності дюралюміни, старіння яких відбувалось природним шляхам, більш пластичні та корозіостійкі, ніж ті, старіння яких відбувалось штучно. Важливою особливістю нагрівання при гартуванні є суворе дотримання необхідної температури (±5oC), щоб не допустити перепалу, який спричинює різке падіння механічних властивостей.

Дюралюміни не корозіостійкі, тому їх піддають плакуванню – на поверхню листового дюралюміну наносять тонкий захисний шар з чистого алюмінію, крім того, з цією метою може бути використане електрохімічне оксидування (анодування).

Крім дюралюмінію термозміцнюючим сплавом є сплави Авіалі (АВ). Це сплави системи алюміній – магній – кремній. З них виготовляють лопаті гвинтів гелікоптерів, ковані деталі двигунів, рами, двері тощо. Основна зміцнююча фаза – Мg2Sі. Авіалі гартують у воді після нагріву до 515 – 525oC. Старіння може бути природне або штучне.

Алюміній ковкий теж належить до термозміцнюючих сплавів. До його складу входять мідь, магній, марганець і кремній. Ковкі сплави відрізняються від авіалей підвищеним вмістом міді. Гартування проводять у воді з 505±5oC і з послідуючим штучним старінням. З ковкого алюмінію виготовляють – деталі літаків.

Високоміцні алюмінієві сплави (В), крім міді та магнію мають цинк. Ці сплави гартують у воді з 465 – 475oC та послідуючим штучним старінням. Сплави В95 і В96 застосовують у літакобудуванні.

Жаростійкі сплави мають складний склад (алюміній – мідь – магній – кремній з добавками заліза і нікелю). У результаті гартування з 525 – 535oC у воді та старіння при 200 – 220oC сплави набувають високої міцності при достатньо високій пластичності, але головне, мають високу жаростійкість (до 300oC). З цих сплавів виготовляють обшивку надзвукових літаків, головки циліндрів, диски компресорів турбореактивних двигунів тощо.

Серед ливарних сплавів широке застосування набули силуміни – легкі ливарні сплави системи алюміній – кремній. Властивості силумінів залежать від хімічного складу, технології виготовлення і термообробки. Так, магній, мідь та титан підвищують твердість та міцність, марганець – корозійну стійкість, мідь – оброблюваність різанням, а мідь та марганець придають здатність зміцнюватись при термообробці. З силумінів виготовляють деталі приладів, фасонні деталі тощо.

Крім силумінів використовують ливарні сплави системи алюміній – магній і алюміній – марганець – мідь. Вони корозієстійкі, тому широко застосовуються в суднобудуванні.

Останнім часом крім алюмінієвих сплавів, отриманих методом розплаву, використовуються спечені сплави. Розрізняють сплави, отримані з порошків (САС) і алюмінієвої пудри (САП). Спечені сплави отримують методами порошкової металургії. Порошки отримують розпиленням рідкого алюмінію, легуючих елементів і сплавів заданого складу.

З усіх алюмінієвих сплавів САП – найбільш жаростійкі. Вони витримують тривале навантаження при температурі 450oC . Сплави САП добре деформуються, легко обробляються різанням, володіють високою питомою міцністю та корозієстійкістю. Завдяки своїм властивостям ці сплави широко використовуються в літакобудуванні, атомній енергетиці, електротехнічній та хімічній промисловості.