- •1 Выбор, обоснование и расчет посадок

- •1.1 Выбор, обоснование и расчет посадок гладких цилиндрических поверхностей

- •1.2 Выбор, обоснование и расчет посадок подшипника качения

- •1.3 Выбор и расчет посадок шпоночного соединения

- •1.4 Выбор посадок для шлицевого соединения

- •1.5 Расчет посадок и допусков резьбовых соединений

- •1.6 Выбор и назначение норм точности зубчатых колес и передач

- •2 Расчёт размерной цепи методом полной взаимозаменяемости

- •3 Назначение средств измерения посадочных поверхностей проектируемого вала и зубчатого колеса

Введение

Вопросы точности деталей и их соединений имеют важное прикладное значение. В данной курсовой работе будем рассматривать конструкцию редуктора. В начале необходимо изучить принцип действия данного механизма, чтобы получить полное представление о влиянии точности основных деталей и характера типовых соединений на его работоспособность. Основным показателем качества редуктора является надежность работы всех его деталей и соединений в течении намеченного срока при действии заданных нагрузок. Для этого необходимо изготавливать детали с такой геометрической точностью, которая обеспечит нужный характер соединений и сборку редуктора без дополнительной обработки и подгонки деталей.

Взаимозаменяемость – свойство независимо изготовленных деталей занимать свое место в сборочной единице без дополнительной механической или ручной обработки при сборке, обеспечивая при этом нормальную работу собираемых изделий (узлов, механизмов, машин).

При конструировании необходимо широко применять общетехнические нормы и стандарты, а также унифицированные и стандартные детали, сборочные единицы и комплектующие изделия; обеспечивать технологичность конструкций; согласовывать точность деталей с условиями работы конечной продукции.

Эффективность взаимозаменяемости объясняется соответствием ее принципов условиям производства. Полная взаимозаменяемость требует высокой точности изготовления деталей. Однако она настолько упрощает процесс сборки, что все операции сводятся к простому соединению деталей и сборочных единиц и поддаются точному нормированию. Это облегчает автоматизацию технологических процессов и позволяет производить поточную сборку на конвейерах рабочими невысокой квалификации.

1 Выбор, обоснование и расчет посадок

1.1 Выбор, обоснование и расчет посадок гладких цилиндрических поверхностей

Для расчетов выберем посадку зубчатого колеса на вал диаметром 67 мм.

Для наших условий работы выбираем переходную посадку Ø67H5/js5, которая позволит обеспечить точность центрирования сопрягаемых деталей, возможность самоустановки колеса под нагрузкой, легкость сборки и разборки соединения.

Рассчитываем предельные размеры отверстия Ø67Н5.

По

ГОСТ 25346 определяем значения

допуска IT5 = 13 мкм

и основного (нижнего) отклонения EI

= 0.

Верхнее отклонение будет равно

ES = EI + IT5;

ES = 0 + 13 = +13 мкм.

Предельные размеры отверстия:

Dmin = D0 + EI;

Dmin = 67,000 + 0 = 67,000 мм;

Dmax = D0 + ES;

Dmax = 67,000 +0,013 = 67,013 мм.

Рассчитываем предельные размеры вала Ø67js5.

По ГОСТ 25346 определяем значения допуска IT5 = 13 мкм и предельные отклонения ei = -6,5 мкм, es = +6,5 мкм.

Предельные размеры вала:

dmin = d0 + ei;

dmin = 67,000 - 0,0065 = 66,9935 мм;

dmax = d0 + es;

dmax = 67,000 + 0,0065 = 67,0065 мм.

Результаты расчётов оформим в виде таблицы (табл. 1).

Таблица 1 Расчёт предельных размеров деталей сопряжения

|

Размер |

IT, мкм |

ES (es), мкм |

EI (ei), мкм |

Dmin (dmin), мм |

Dmax (dmax), мм |

|

67Н5 |

13 |

+ 13 |

0 |

67,000 |

67,013 |

|

67js5 |

13 |

+ 6,5 |

- 6,5 |

66,9935 |

67,0065 |

Строим схему расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения табличных зазоров (натягов).

Dcp = (Dmax + Dmin)/2;

Dcp = (67,013 + 67,000)/2 = 67,0065 мм;

dcp = (dmax + dmin)/2;

dcp = (67,0065 + 66,9935)/2 = 67 мм;

Smax = Dmax – dmin;

Smax = 67,013 – 66,9935 = 0,0195 мм;

Nmax = dmax – Dmin;

Nmax = 67,0065 – 67,000 = 0,0065 мм.

Допуск посадки

T(S,N) = ITD + ITd;

T(S,N) = 0,013 + 0,013 = 0,026 мм.

Принимаем

нормальный закон распределения размеров

и рассчитываем предельные значения

вероятных зазоров (натягов). В

рассматриваемом сопряжении:

Dcp > dcp.

поэтому в данном сопряжении будет большая вероятность возникновения зазоров.

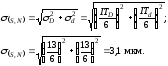

Рассчитываем математическое ожидание и стандартное отклонение зазоров:

MS = Dcp – dcp;

MS = 67,0065 – 67 = 0,0065 мм;

Рассчитаем предельные значения вероятных зазоров и натягов:

Smax.вер. = MS + 3(S,N);

Smax.вер. = 6,5 + 33,1 = 15,8 мкм = 0,0158 мм;

Smin.вер. = MS – 3(S,N);

Smin.вер. = 6,5 – 33,1 = –2,8 мкм;

Nmax.вер = 2,8 мкм = 0,0028 мм.

Рисунок 2. Схема расположения полей допусков сопрягаемых деталей

При

применении переходных посадок в

сопряжениях возможны зазоры или натяги.

Поэтому рассчитываем вероятность их

получения. Для определения площади,

заключённой между кривой Гаусса,

выбранными ординатами и осью абсцисс

(на рис. 3 заштрихована площадь, определяющая

процент зазоров), удобно использовать

табулированные значения функции [2,

прил. 3].

,

,

где

.

.

Рисунок 3 - Распределение вероятных зазоров (натягов)

В

данном случае:

х = MS = 6,5 мкм;

(S,N) = 3,1 мкм.

Тогда:

z = MS /(S,N);

z = 6,5/3,1 = 2,1;

Ф(z = 2,1) = 0,4821 = 48,2 %.

Таким образом, с учетом симметрии распределения (P" = 0,5), вероятность получения зазоров в сопряжении 67Н5/js5 составляет:

Р(S) = 50 % + 48,2 % = 98,2 %.

Определим вероятность получения натягов, принимая что 0,9973 ≈ 1:

Р(N) = 1,8 %.

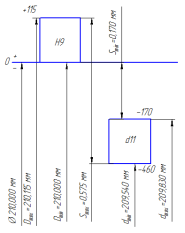

Рассчитаем посадку Ø210H9/d11.

Рассчитываем предельные размеры отверстия Ø210H9.

По ГОСТ 25346 определяем значения допуска IT9 = 115 мкм и основного (нижнего) отклонения EI = 0.

Верхнее отклонение будет равно

ES = EI + IT5;

ES = 0 + 115 = +115 мкм.

Предельные размеры отверстия:

Dmin = D0 + EI;

Dmin = 210,000 + 0 = 210,000 мм;

Dmax = D0 + ES;

Dmax = 210,000 +0,115 = 210,115 мм.

Рассчитываем предельные размеры вала Ø210d11.

По

ГОСТ 25346 определяем значения

допуска IT11

= 290 мкм

и предельные отклонения ei

=

- 460 мкм, es

=

- 170 мкм.

Предельные размеры вала:

dmin = d0 + ei;

dmin = 210,000 - 0,460 = 209,540 мм;

dmax = d0 + es;

dmax = 210,000 - 0,170 = 209,830 мм.

Результаты расчётов оформим в виде таблицы (табл. 2).

Таблица 2 - Расчёт предельных размеров деталей сопряжения

|

Размер |

IT, мкм |

ES (es), мкм |

EI (ei), мкм |

Dmin (dmin), мм |

Dmax (dmax), мм |

|

210Н9 |

9 |

+ 115 |

0 |

210,000 |

210,115 |

|

210d11 |

11 |

- 170 |

- 460 |

209,540 |

209,830 |

Строим схему расположения полей допусков сопрягаемых деталей и рассчитываем предельные значения табличных зазоров (натягов).

Dcp = (Dmax + Dmin)/2;

Dcp = (210,115 + 210,000)/2 = 210,0575 мм;

dcp = (dmax + dmin)/2;

dcp = (209,540 + 209,830)/2 = 209,685 мм;

Smax = Dmax – dmin;

Smax = 210,115 – 209,540 = 0,575 мм;

Smin = Dmin - dmax;

Smin = 210,000 – 209,830 = 0,170 мм.

Допуск посадки

T(S,N) = ITD + ITd;

T(S,N) = 0,115 + 0,290 = 0,405 мм.

Схема расположения полей допусков сопрягаемых деталей изображена на рис. 4.

Рисунок 4 - Схема расположения полей допусков сопрягаемых деталей