ТСА / Конспект лекций

.pdfМіністерство освіти і науки України Приазовський державний технічний університет

Сокол С.П.

Конспект лекцій з дисципліни

“Технічні засоби автоматизації”

галузь знань: 0502 - Автоматика та управління напрям підготовки: 6.050202 - Автоматизація та комп'ютерно-інтегровані

технології

Маріуполь 2012

Приазовський державний технічний університет Кафедра автоматизації технологічних процесів та виробництв

Сокол С.П.

Конспект лекцій з дисципліни

“Технічні засоби автоматизації”

галузь знань: 0502 - Автоматика та управління напрям підготовки: 6.050202 - Автоматизація та комп'ютерно-інтегровані

технології

Маріуполь 2012

3

УДК 658.5 Конспект лекцій з дисципліни “Технічні засоби автоматизації” для студентів

за напрямом підготовки 6.050202 “Автоматизація та комп’ютерно-інтегровані технології”, форма навчання денна/заочна/прискорена. //Уклав С.П. Сокол. - Маріуполь: ПДТУ, 2012.- 61 с.

У конспекті викладені теоретичні відомості про структуру, вибір, властивості та особливості технічних засобів автоматизації.

В результаті вивчення дисципліни «Технічні засоби автоматизації» студент повинен знати, як вибирати та підключати технічні засоби.

Рецензенти: |

ст. викладач А.Б. Ісаєв |

Укладач: |

ст. викладач С.П. Сокол |

Відповідальний за випуск: |

доц. О.І. Сімкін |

Затверджено на засіданні кафедри АТПіВ Протокол № 2 від 3 вересня 2012 р.

Зав. кафедри |

Сімкін О.І. |

Погоджено навчально-методичною комісією кафедри АТПіВ Протокол № 2 від 3 вересня 2012 р.

Голова комісїі |

Добровольська Л.О. |

4

ВВЕДЕНИЕ

Автоматизация технологических процессов обеспечивает их интенсификацию, снижение расходов сырья, материалов, увеличение выхода годного, улучшение качества продукции, а также повышает культуру производства в целом.

Любой технологический процесс, протекающий в каком-либо объекте (доменная печь, кислородный конвертер, паровой котел и т.д.), можно характеризовать одним или несколькими параметрами (например, температура в рабочем пространстве методической печи, уровень воды в барабане парового котла, температура металла в конвертере). Эти параметры должны оставаться постоянными независимо от изменения внешних условий и режимов работы агрегата или изменяться по определенному закону. Так, для обеспечения качественного нагрева металла в нагревательном колодце необходимо поддерживать определенную температуру в ячейке колодца путем подачи топлива к горелкам в зависимости от темпа прокатки, сортамента металла, размеров слитков и т.п. Помимо того, воздух к горелкам необходимо подавать в соответствии с количеством топлива, т.к. недостаток воздуха приведет к неполному сгоранию топлива, а его избыток – к затрате лишнего топлива на нагрев избыточного воздуха (кроме того, при этом увеличивается угар металла). Необходимо также поддерживать определенное давление в ячейке, т.к. повышение давления ведет к выбиванию газов из печи, а разрежение - к подсосу холодного воздуха, что вызывает окисление (угар) металла, а также к затратам полезного тепла на нагрев этого воздуха.

Достижение требуемых значений параметров без участия человека осуществляется с помощью средств автоматического регулирования и управления.

Впервые автоматический регулятор был применен в 1765 г. Ползуновым И.В. для поддержания уровня воды в котле паровой машины. В 1785 г. английский механик Д. Уатт использовал в паровой машине регулятор для поддержания постоянства скорости вращения.

Автоматические регуляторы представляют собой наиболее распространенный вид средств автоматизации разнообразных металлургических агрегатов и процессов. Для того чтобы выбрать и эффективно использовать регуляторы, необходимо знать их возможности, технические характеристики и принцип действия

Особенность металлургии состоит в том, что для обслуживания основных агрегатов требуется сравнительно небольшой по численности персонал. Поэтому, как правило, их автоматизация не приводит к сокращению рабочей силы, а, наоборот, вызывает необходимость в дополнительном привлечении высококвалифицированных специалистов для обслуживания систем автоматизации, но оптимизация технологических процессов полностью компенсирует дополнительные затраты. Максимальный экономический эффект от автоматизации может быть получен, когда еще в процессе проектирования агрегата предусматривается его механизация и автоматизация, а сам

5

технологический процесс строится с учетом современной техники автоматического управления.

1. Структура АСУТП.

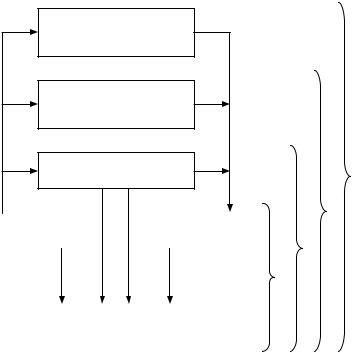

Структура современных АСУТП имеет иерархический характер и включает в себя пять групп технических средств автоматики, расположенных на четырех уровнях (рис. 1). На нижнем (первом) уровне располагаются средства, выполняющие функции получения, обработки информации (они были рассмотрены в первой части конспекта лекций) и воздействия на процесс.

Управляющие

вычислительные комплексы (УВК)

Средства централизованного

контроля и управления

Средства локального контроля и управления

Средства |

|

Средства |

||

получения и |

|

воздействия на |

||

обработки |

|

процесс |

||

информации |

|

|

|

|

|

|

|

||

|

Объект управления |

|

||

|

|

|

|

|

|

|

Рисунок 1 |

||

уровень |

2-й уровень |

3-й уровень |

4-й уровень |

1-й |

|

|

|

На втором уровне располагаются средства для локального контроля и автоматизации (в их состав входят и средства первого уровня), предназначенных для построения одноконтурных систем регулирования отдельных параметров сложных объектов. На этом уровне средства представлены приборами контроля и локальными регуляторами температуры, давления, расхода, уровня и т.д.

На третьем уровне технические средства включают в себя машины централизованного контроля и регулирования, агрегатированные регулирующие комплексы (АКЭСР, "Контур", "Каскад", МикроДАТ - КТС ЛИУС), микроконтроллеры (Ремиконт, Униконт, Ломиконт) Эти устройства позволяют реализовать многосвязное и каскадное регулирование, логические операции, перестройку алгоритма управления в процессе работы, реализацию математических операций и др.

На четвертом уровне расположены УВК, которые позволяют осуществлять обработку больших массивов информации, реализовать сложные алгоритмы управления объектом, а также решение оптимизационных, планово-

6

экономических и учетно-статистических задач. Технически этот уровень образуют средства комплекса персональных ЭВМ.

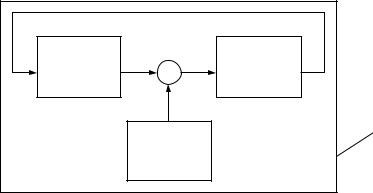

В общем случае систему автоматического управления (САУ) любого уровня можно представить в виде схемы на рис. 2.

|

|

ГОС |

|

|

Объект |

|

|

Управляющее |

|

управления |

XT |

X |

устройство |

Y |

(ОУ) |

|

– |

(УУ) |

|

|

|

XЗ |

|

|

|

Задающее |

|

САУ |

|

|

устройство |

|

|

|

|

|

(ЗУ) |

|

|

|

|

Рисунок 2 |

|

|

Управляемый параметр Хт с ОУ и заданное значение Хз параметра с задающего устройства через устройство сравнения в виде сигнала ошибки Х подается на УУ, которое вырабатывает управляющее воздействие Y, поступающее через главную обратную связь (Г.О.С.) на ОУ. В результате этого воздействия параметр Хт принимает значение Хз или изменяется по определенному закону, но, снова-таки, в соответствии с изменением Хз.

В общем случае совокупность взаимодействующих друг с другом определенным образом объекта управления и управляющего устройства называют системой автоматического управления (САУ).

По характеру алгоритма функционирования САУ подразделяют на системы стабилизации, системы программного управления и следящие системы. В первых из них управляемый параметр поддерживается на постоянном (заданном) значении. В программных системах параметр автоматически изменяется в соответствии с определенным заранее заданным законом, являющемуся функцией времени. В следящих системах управляемый (ведомый) параметр воспроизводит все изменения входного (ведущего) параметра, т.е. "следит" за ним.

Особую группу САУ составляют системы экстремального управления, которые находят и поддерживают такие значения своих управляющих воздействий на объект, при которых управляемый параметр достигает наибольшего или наименьшего значения (экстремума).

Современные САУ второго, третьего и четвертого уровней строятся, как правило, по агрегатному принципу, т.е. с использованием различных агрегатных комплексов (АК) технических средств автоматики. АК представляют собой совокупность технических средств измерительной, регулирующей и вычислительной техники, характеризующиеся информационной, конструктивной, метрологической и эксплуатационной совместимостью и предназначенных для решения определенных задач автоматического контроля и управления.

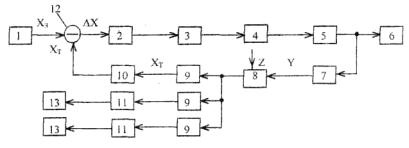

На рис. 3 показана структурная схема локальной САУ, построенной по агрегатному принципу.

7

Рисунок 3

На командно-усилительное устройство (собственно регулятор) 2 поступает сигнал ошибки ЛХ, вырабатываемый устройством сравнения 12, на которое подается текущее значение Хт управляемого параметра (от измерительного блока 10 регулятора) и заданное Хз (от задающего устройства 1). Регулятор 2 на основании выбранного оператором закона (алгоритма) управления формирует выходной сигнал, который через блок ручного управления 3 поступает на пусковое устройство 4. Это устройство приводит в действие исполнительный механизм 5 (силовую часть регулятора), который, в свою очередь, оказывает воздействие на регулирующий орган 7, с которого на агрегат 8 подается управляющее воздействие Y, в результате чего входной параметр (например, расход топлива, если регулируется температура в рабочем пространстве агрегата) изменяется Изменение этого параметра происходит до тех пор, пока Хт не станет равным Хз.

Значение управляемого параметра Хт измеряется первичным преобразователем 9. Отклонение Хт от Хз происходит в результате различных возмущающих объект воздействий Z.

ВСАУ агрегатного типа регулятор получает информацию об Хт непосредственно от первичного преобразователя. Два других преобразователя 9 служат для измерения (в комплекте с измерительными приборами 11) параметра Хт.

ВСАУ приборного типа информация на регулятор поступает от измерительного прибора 11, при этом при выходе из строя последнего вся система становится неработоспособной. Кроме того, агрегатный принцип позволяет наращивать САУ различными блоками и модулями, расширяя ее функциональные возможности.

Всостав регулирующего (управляющего) устройства обычно входят: измерительный блок 10, блок формирования закона регулирования 2, пусковое устройство (пускатель) 4, исполнительный механизм 5 и задающее устройство 1. В состав объекта управления - собственно технологических агрегат 8, измерительный преобразователь 9 и регулирующий орган 7.

Измерительный преобразователь измеряет отклонение управляемого параметра от заданного значения. Устройство, с помощью которого это заданное значение может быть установлено, называется задающим (задатчиком).

Измерительный блок совместно с задатчиком образуют устройство

формирования сигнала ошибки.

8

Формирующий блок регулятора формирует закон (алгоритм) регулирования (П-закон, ПИзакон и др.)

Пусковое устройство усиливает выходной сигнал регулятора до величины, достаточной для приведения в действие исполнительного механизма

Исполнительный механизм служит для изменения положения регулирующего органа.

Регулирующий орган - это устройство, непосредственно изменяющее количество вещества или энергии, устанавливается прямо на технологическом объекте.

Кроме перечисленных средств, в состав САУ входят: блок ручного управления 3, указатель положения регулирующего органа 6 и устройство сигнализации 13.

Блок ручного управления (станция управления) служит для перевода САУ с автоматического режима управления на дистанционный и наоборот; для этой цели он оборудуется универсальным переключателем и кнопочной станцией.

Указатель положения - это измерительный прибор, фиксирующий степень перемещения регулирующего органа.

Устройство сигнализации информирует обслуживающий персонал при отклонении управляемого параметра за опасно допустимые пределы.

2. Классификация технических средств регулирования и управления.

В современных САУ используются комплексы технических средств, совместимые по информационным и конструктивным параметрам и созданных на принципах агрегатирования и блочно-модульного построения. Унификация ТСА позволяет ограничить многообразие параметров и технических характеристик, конструктивных особенностей исполнения, принципов действия и т.п.

По способу и виду использования энергии для формирования сигнала управления различают электрическую, пневматическую, гидравлическую и комбинированную системы.

Электрические системы позволяют передавать сигналы управления на большие расстояния, легко компонуются в более сложные комплексы, но взрывоопасны; исполнительные механизмы инерционны и требуют специальных мер по улучшению их динамических характеристик.

Пневматические лишены этих недостатков, их исполнительные механизмы обладают большими перестановочными усилиями. Однако системы питания требуют тщательной воздухоподготовки, герметизации линий.

Гидравлические имеют хорошие динамические характеристики, но требуют двухпроводной линии связи и, так же как и пневматические, действуют на ограниченном расстоянии.

Частично выше отмеченные недостатки устраняются сочетанием электрических, пневматических и гидравлических систем, т.е. в комбинированных системах

По характеру используемой и выдаваемой информации ТСА САУ делятся на четыре группы:

9

аналоговые, в которых входная и выходная информации являются непрерывными функциями времени,

импульсные, где используется система импульсных кодов, характеризующих значения параметра в дискретные моменты времени;

цифровые, в которых информация циркулирует в виде числовых кодов, характеризующих значение параметра в дискретные моменты времени;

комбинированные, в которых используются преобразователи аналоговых величин в дискретные и осуществляется обратное преобразование дискретных величин в аналоговые сигналы.

Выбор той или иной системы определяется требованиями, предъявляемыми

кэффективному управлению технологическим процессом.

По виду управляемого параметра ТСА САУ делятся на технические средства управления температурой, давлением, расходом, уровнем, составом и содержанием вещества и др.

По способу действия автоматические регуляторы классифицируются -

регуляторы прямого и непрямого действия.

По конструктивному исполнению устройства управления бывают приборные и блочно-модульные. Регуляторы приборного типа работают только в комплекте со вторичными измерительными приборами и не имеют непосредственной связи с первичным измерительным преобразователем. Регуляторы второго типа состоят из отдельных унифицированных блоков и модулей, выполняющих простейшие операции (суммирование, умножение, извлечение корня, дифференцирование и др.).

В соответствии с числом управляемых параметров устройства управления подразделяются на одноканальные (аналоговые peгуляторы) и многоканальные (ремиконты, уником-ты, ломиконты и т.п.).

В зависимости от количества сигналов, поступающих на вход регулятора от датчиков, он называется одноили многоимпульсным.

К многоканальным САУ относятся системы, в которых используются управляющие ЭВМ.

По виду функциональной связи между входом и выходом САУ различают системы прерывистого (дискретного) и непрерывного действия. Дискретные, в

свою очередь, подразделяются на системы релейные и импульсные. В этих САУ используются соответственно релейные и импульсные регуляторы.

Для управления технологическими процессами в большинстве случаев используются системы с техническими средствами автоматики электрической ветви как наиболее универсальные.

3. Регуляторы релейного действия.

Релейные регуляторы (или позиционные) работают по принципу "включено – выключено". Различают двух-, трех- и многопозиционные регуляторы.

Двухпозиционными называют регуляторы, выходная величина которых может принимать только два установившихся значения, а исполнительный

10