- •Министерство образования украины

- •Износ при трении в машинах

- •1.1. Рабочие поверхности и их контактирование

- •1.2. Общие сведения о трении

- •1.3. Изнашивание деталей при трении

- •1.4. Теория структурного приспособления при трении

- •1.5. Эффект безизносности (избирательный перенос при трении)

- •2. Период постоянного режима.

- •1.6. Основные разновидности изнашивания при трении

- •Разрушение деталей машин от усталости

- •Конструктивные средства повышения долговечности и надежности деталей машин

- •3.1. Оптимизация конструкции машин

- •3.2. Выбор материалов для узлов трения

- •3.3. Материалы для антифрикционных узлов трения

- •3.4. Материалы для фрикционных паров трения

- •3.5. Материалы, стойкие к абразивному изнашиванию

- •Материалы, стойкие к ударно-абразивному изнашиванию

- •3.7. Кавитационностойкие материалы

- •Литература

3.2. Выбор материалов для узлов трения

Детали, которые входят в узлы трения, в зависимости от их назначения производятся из конструкционных, фрикционных, антифрикционных и износостойких материалов.

Конструкционные материалы (стали, чугуны, реже - цветные сплавы) должны удовлетворять условиям прочности и жесткости и иметь на определенных участках поверхности трения. Из конструкционных материалов изготавливают валы, болты шарниров, зубчатые колеса, поршни, и т.п.

Антифрикционные материалы должны обеспечивать малый коэффициент трения в контакте с металлической поверхностью. Они применяются как элементы подшипников скольжения и других узлов.

Фрикционные материалы должны обеспечивать высокий коэффициент трения в контакте с металлической поверхностью. Их используют для производства тормозов, фрикционных муфт, и т.п.

Износоустойчивые материалы характеризуются малой скоростью износа даже при трении в трудных условиях нагружения. Износостойкость является требованием, общим для всех материалов, в том числе и для фрикционных.

Правила сочетания материалов в узлах трения

При рассмотрении возможных вариантов сочетания материалов в парах трения можно выделить два общих случая их взаимного расположения:1) Н1>Н2, S1<S2; 2) H1<H2. S1<S2, где Н - твердость материала, S - площадь контакта.

Пару, который удовлетворяет условиям 1, называют прямой парой, а ту, что удовлетворяет условиям 2 – обратной парой. Они отличаются тем, что в прямых парах по большей поверхности скользит более твердый материал (например, закаленный суппорт токарного станка скользит по мягкой чугунной станине), а в обратных - более мягкий материал (например, стальной вал и подшипник с баббитовым покрытием). Изображение прямых и обратных пар трения при поступательном и вращательном движениях приведено на рис. 3.2.

Рис. 3.2 - Обратные (а) и прямые (б) пары: I - поступательное движение, II - вращательное движение

Рациональное расположение материалов в парах трения определяется надежностью пары в эксплуатации, то есть исключением появления таких дефектов, как схватывание и заедание поверхностей. С этой точки зрения наиболее пригодными являются обратные пары, поскольку в условиях перегрузок более мягкий материал пластически деформируется с образованием наплывов, заусенцев на кромках или поверхности детали. Если мягкая деталь скользит по большей поверхности, деформация ее кромок не препятствует трению и не вызывает патологических механизмов разрушение (рис.3.2, а). В случае скольжения твердой детали вследствие ее повышенного сопротивления деформации наплывы возникают на мягкой поверхности, то есть твердый материал “внедряется” в мягкий, приводя к заеданию узла (рис.3.2, б). Так, при трении пары “незакаленная сталь - хромированное покрытие” заедание обратной пары наблюдается при нагрузках, в 15 раз больших за нагрузку, которая вызывает заедание в прямой паре трения.

При выборе материалов для конкретного пара трения надо учитывать определенные правила, сформулированные на основе многолетних исследований и наблюдений за работой машин:

1. Необходимо сочетать твердый материал с мягким, температура рекристаллизации которого ниже температуры трения. Мягкий материал хорошо прирабатывается к твердому, в результате чего увеличивается площадь фактического контакта, снижаются удельные нагрузки и исключаются задиры и заедание.

2. Необходимо сочетать твердый материал с твердым (напр., “азотированная сталь - закаленная сталь”). Высокая износостойкость достигается за счет малого взаимного проникновения поверхностей. Опасным является период приработки таких поверхностей, поэтому на твердые поверхности надо наносить мягкие приработочные покрытия. Эти пары могут применяться лишь в условиях достаточной смазки и жесткости конструкции. Опасным является металлический контакт твердых ювенильных поверхностей, который может привести к резкому повышению коэффициента трения.

3. Необходимо избегать сочетания мягкого материала с мягким, а также применения пар из одноименных материалов (например, “незакаленная сталь - незакаленная сталь”, “медный сплав - медный сплав”, “пластмасса - пластмасса” и др.). Результатом взаимодействия таких пар является схватывание с глубинным вырыванием.

4. В труднодоступных для смазки конструкциях необходимо применять пористые, порошковые и антифрикционные материалы.

5. Необходимо широко применять пластмассы в качестве элементов узлов трения. Это снижает массу узла, экономит дефицитные цветные металлы, уменьшает вибрацию и шум.

6. Следует применять материалы с повышенной стойкостью к водородному насыщению.

7. Необходимо стремиться путем выбора материалов пары трения, смазочного масла и палисадник к нему создавать условия для реализации эффекта безизносности и явления структурного приспособления металлов.

Правила сочетания материалов с позиций теории структурного приспособления металлов

Ранее считалось, что поведение конкретных материалов при трении является их физической константой, поэтому ученые безуспешно старались найти связь между антифрикционностью, с одной стороны, и фазовым составом, структурой, механическими свойствами материалов – с другой. Позднее ученые пришли к выводу, что антифрикционность и фракционность зависят от природы обоих материалов пары трения, типа смазочного материала и режима трения. В зависимости от этих условий одна и та же пара трения (например, “оловянистая бронза - сталь”) может применяться как в антифрикционных, так и в фрикционных узлах трения.

Для всех материалов и условий внешней среды существуют определенные диапазоны нагрузок и скоростей трения, при которых в результате структурного приспособления реализуется нормальный (механохимический) механизм изнашивания. В этом случае износ происходит по счет разрушения пленок вторичных структур - продуктов взаимодействия активных компонентов среды с металлом поверхности.

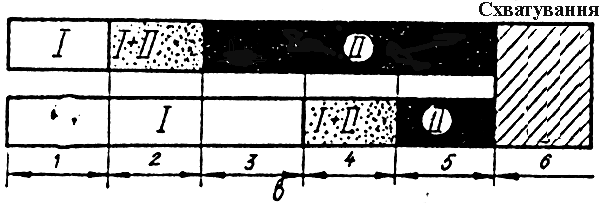

В зависимости от удельной работы трения (которая равняется А=РV), на поверхности могут возникать структуры 1-го рода (твердые растворы) и структуры 2-го рода (химические соединения) (рис.3.3). Структуры 1-го рода образуются в результате минимальной структурно-термической активации поверхности (невысокая А); они довольно пластичны, подвижны, однородны, несмачиваемы. Структуры 2-го рода возникают вследствие значительной активации поверхности и имеют высокую твердость, хрупкость, гетерогенность, хорошо смачиваются маслом.

-

Вторичные структуры 1-го рода

Вторичные структуры 1-го и 2-го родов

Вторичные структуры 2-го рода

Схватывание

А1

А2

Ас

Увеличение А

Рис.3.3 - Схема изменения типа вторичных структур в зависимости от удельной работы трения (А) [3].

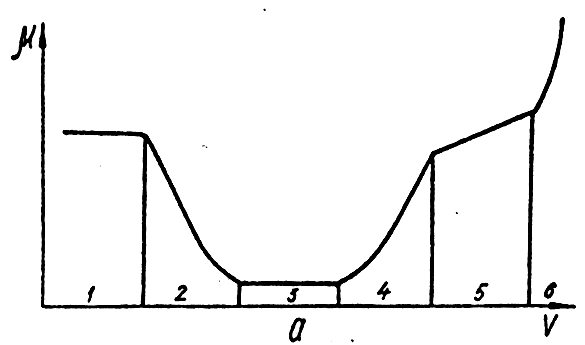

Получение стабильно высокого или стабильно низкого уровня коэффициента трения становится возможным при определенном сочетании типов вторичных структур на поверхностях пары трения. На рис.3.4 показана схема изменения коэффициента трения в зависимости от удельной нагрузки (Р), скорости скольжения (V) и комбинации защитных пленок на обеих поверхностях трения. Очевидно, что минимальный стабильный уровень коэффициента трения наблюдается в том случае, если одна поверхность покрыта структурами 1-го рода, а другая - структурами 2-го рода (участок 3). Максимальный стабильный коэффициент трения (в границах нормального участка трения) достигается получением на обеих поверхностях структур 2-го рода (участок 5).

Исходя из этого, формулируются:

- условие антифрикционности: необходимо такое сочетание материалов и типа смазки, при котором одна поверхность была бы покрыта структурами 1-го рода, а вторая - структурами 2-го рода;

-условие фракционности: обе поверхности должны быть покрыты структурами 2-го рода.

Рис.3.4. - Принципиальная схема изменения коэффициента трения в зависимости от скорости скольжения (а) и нагрузка (б) при разных сочетаниях вторичных структур на поверхностях трения (в) [2].

Достижение условий антифрикционности рассмотрим на примере пары “стальной вал - подшипник”. Антифрикционность достигается, во-первых, выбором материала вала, который должен обеспечивать минимальную структурно-термическую активацию и оптимальную пассивацию поверхности с образованием вторичных структур 1-го рода. Это означает, что вал надо изготовлять из материала, который имеет высокую прочность и малую способность к пластической деформации, например из сталей 45 или 40Х. Кроме того поверхности трения вала следует подвергать поверхностной закалке с нагревом ТВЧ. Во-вторых, выбор материала подшипника предусматривает обеспечение максимальной структурно-термической активации и пассивации поверхности с получением вторичных структур 2-го рода, то есть, материал подшипника должен достаточно легко деформироваться и активно реагировать с компонентами среды. Для этого его следует изготовлять из сплавов цветных металлов. Кроме того, определенное внимание надо уделить выбору химической активности смазки, что обеспечило бы заданные условия формирования защитных пленок. Чрезмерная химическая активность может привести к образованию структур 2-го рода на обеих поверхностях, или даже к коррозии деталей.

При конструировании указанных пар трения необходимо выбирать материалы, которые содержат легирующие элементы, расширяющие области существования того или другого типа вторичных структур. В подшипниковых сплавах (например, оловяннистых или свинцовистых бронзах, баббитах) обязательным является присутствие Sn, Pb, Cd - элементов, стабилизирующих структуры 2-го рода. Для расширения области существование вторичных структур 1-го рода (на вале) необходимо снижать возможность структурной активации (то есть, деформируемость поверхности) за счет разнообразных средств поверхностного упрочнения (закалка с нагревом ТВЧ, поверхностная пластическая деформация, ХТО и др.).

Рис. 3.5 - Поверхность вала (а) и подшипника (б) и их сечение (в) при нормальном трении: 1 и 3 – вторичные структуры 1-го рода, 2- вторичные структуры 2-го рода [3].

Следует избегать сочетания одноименных вторичных структур. Например, сочетание структур 1-го рода со структурами 1-го рода (напр., «сталь – сталь», «хромовое покрытие – сталь») имеет высокий коэффициент трения и низкую стойкость граничных слоев слоев. Вследствие очень однородного строения этих структур и отсутствия рельефа на поверхности пленок структуры 1-го рода не смачиваются смазкой, то есть плохо удерживают смазочный материал в зоне трения, и граничный слой масла быстро разрушается. Это приводит к адгезии поверхностей пленок и даже к схватыванию. В таких условиях нужно применять эффективную смазку. Сочетание структур 2-го рода со структурами 2-го рода (например, «бронза – бронза», «бронза - алюминиевый сплав») также характеризуется высоким коэффициентом трения, что приводит к большому тепловыделению, разрушению граничных слоев и, как следствие, - к схватыванию поверхностей.

Для фрикционных пар рациональным является сочетание «структуры 2-го рода - структуры 2-го рода», но в этом случае предъявляются повышенные требования к теплостойкости, теплоемкости и теплопроводности материалов. В условиях значительной деформации и тепловыделения поверхность фрикционных материалов очень быстро окисляется с образованием насыщенных кислородом структур. Такие пленки имеют большую толщину, низкую прочность и плохое сцепление с основой, что приводит к их активному удалению (слущиванию) при трении и к усилению износа. В случае значительной структурно-термической активации большую износостойкость имеют пленки некислородного происхождения, образования которых достигают введением в зону трения атомов серы, фосфора, хлора и других элементов.