- •Министерство образования украины

- •Износ при трении в машинах

- •1.1. Рабочие поверхности и их контактирование

- •1.2. Общие сведения о трении

- •1.3. Изнашивание деталей при трении

- •1.4. Теория структурного приспособления при трении

- •1.5. Эффект безизносности (избирательный перенос при трении)

- •2. Период постоянного режима.

- •1.6. Основные разновидности изнашивания при трении

- •Разрушение деталей машин от усталости

- •Конструктивные средства повышения долговечности и надежности деталей машин

- •3.1. Оптимизация конструкции машин

- •3.2. Выбор материалов для узлов трения

- •3.3. Материалы для антифрикционных узлов трения

- •3.4. Материалы для фрикционных паров трения

- •3.5. Материалы, стойкие к абразивному изнашиванию

- •Материалы, стойкие к ударно-абразивному изнашиванию

- •3.7. Кавитационностойкие материалы

- •Литература

3.5. Материалы, стойкие к абразивному изнашиванию

При выборе абразивностойких материалов исходят из необходимости локализации и устранения проявлений патологических процессов абразивного изнашивания (к которым относятся микрорезание, микроударное разрушение) и стимуляции протекания процесса изнашивания в допустимой механохимической форме. Эта цель достигается применением различным по своему химическому составу и свойствам материалов. К абразивностойким материалам относятся:

материалы с высокой твердостью;

2) материалы, имеющие в структуре аустенит, склонный к деформационному мартенситному превращению;

3) материалы, способные поглощать большую часть кинетической энергии абразивной частицы за счет упругого деформирование.

Абразивностойкие материалы повышенной твердости

Материалы, входящие в эту группу, должны иметь структуру, состоящую из твердой металлической основы и высокотвердых включений (карбидов, нитридов, карбонитридов, карбоборидов и др.). Твердая основа обеспечивает сопротивление внедрению абразивных частиц в поверхность детали, а включения - сопротивление перемещению абразива по поверхности. К материалам повышенной твердости относятся стали и белые чугуны.

Стали с высоким сопротивлением абразивному изнашиванию. По мере возрастания абразивной износостойкости стали с разным типом металлической основы могут быть расположены в таких последовательностях: Ф (Ф + П) П Б М; ПСТ; С(отпуска) С(закалки); М (малоуглеродистый) М (высокоуглеродистый) (где Ф, П, М, С, Т - феррит, перлит, бейнит, мартенсит, сорбит, троостит, соответственно). Закаленная на мартенсит доэвтектоидная сталь имеет большую износостойкость по сравнению с отожженной или нормализованной эвтектоидной ли заэвтектоидной сталями.

При постоянном типе металлической матрицы появление в структуре избыточных карбидов (как самостоятельной фазы) всегда приводит к росту абразивной износостойкости стали. В связи с этим абразивностойкие стали легируют карбидообразующими элементами. Чем выше сродство карбидообразующего элемента к углероду, тем большую твердость имеет его карбид. По твердости и износостойкости карбиды располагаются в следующей последовательности: Ме3С Ме23С6 Ме7С3 Ме6С Мес. В таблице 3.6 приведены свойства наиболее широко распространенных карбидов и нитридов.

Таблица 3.6 - Структура и свойства карбидных и нитридных фаз [9].

-

Карбид

(нитрид)

Кристаллическая решетка

,

т/м3

tпл,

ос

Твердость, Н/мм2

TiC

ZrC0,97

Vc0,97

HfC0,97

TaC0,98

NbC0,99

Cr23C6

Cr7C3

Cr3C2

Mo2C

WC

W2C

Fe3C

Кубическая

Кубическая

Кубическая

Кубическая

Кубическая

Кубическая

Кубическая

Гексагон.

Ромбическая

Гексагон.

Гексагон.

Компактная

Орторомб.

4,94

6,56

5,71

12,76

14,5

7,8

6,96

6,9

6,6

9,18

15,67

17,23

7,67

3067

3420

2648

3828

3983

3600

1500

1780

1810

240

2776

2700

1650

29000…32000

26000

29000…30000

27000

25000

204000

9700…22800

13800…24400

13300

15000

17800…22000

19900

8000…10000

TiN

ZrN

HfN

VN

NbN

TaN

CrN

Mo2N

ГЦК

ГЦК

ГЦК

ГЦК

ГПУ

ГПУ

ГЦК

ГЦК

5,43

7,09

13,84

6,04

8,4

15,46

6,14

9,44

3200

2980

3000

2050

2300

3087

1500

895

20000

18500

21500

15200

16500

10800

10930

6300

Наилучший эффект от применения сплавов, содержащих карбиды, достигается в том случае, когда твердость карбидов превышает твердость абразива. В таких условиях даже малое количество карбидов обеспечивает ощутимый прирост износостойкости. Так, например, при изнашивании частицами корунда (Al2O2; твердость 2500 HV) сталь с 15 % карбонитридов титана (твердость 3200 HV) и мягкой аустенитной матрицей имеет в 2 раза более высокую износостойкость по сравнению с белым чугуном, имеющим структуру мартенсита и 35 % карбидов Ме7С3 с твердостью 2000 HV. Однако, при изнашивании кварцевым песком (Si2О, твердость 1000-1200 HV) такой чугун имеет значительное преимущество перед Mn-Ti сталью.

С точки зрения стойкости к абразивному изнашиванию (в отсутствия значительных ударных нагрузок) оптимальной структурой для стали является высокоуглеродистый мартенсит с избыточными специальными карбидами (в некоторых случаях лучшие результаты получают применением стали с аустенитно-мартенситной матрицей, в которой аустенит нестабилен к образованию мартенсита деформации).

Чугуны с высоким сопротивлением абразивному изнашиванию.

По мере возрастания стойкости к абразивному изнашиванию чугуны можно расположить в таких последовательностях:

серые чугуны белые чугуны;

СЧ (ферритная основа) СЧ (ф+п) СЧ(п) СЧ (б);

БЧ (с карбидами Ме3С) БЧ (со специальными карбидами);

БЧ (доэвтектический) БЧ (эвтектический) БЧ (заэвтектический).

Абразивностойкие чугуны легируют хромом, марганцем, молибденом, никелем, ванадием, вольфрамом, титаном.

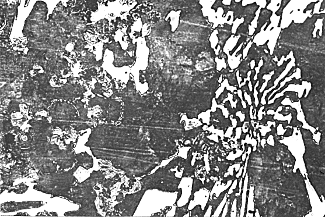

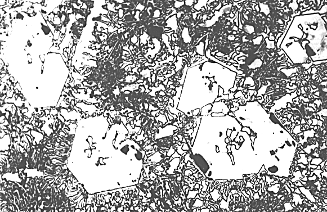

Хромистые чугуны. По содержанию хрома абразивностойкие чугуны делятся на низко- и высокохромистые. Низкохромистые чугуны (например, ИЧХ4) содержат 2…5 % Cr. Наиболее известными среди них являются чугуны марки “нихард”, получившие свое название благодаря наличию в их составе 3…5 % никеля. “Нихард” нашел широкое распространение за рубежом. В литом состоянии структура “нихарда” состоит из аустенита и ледебуритной эвтектики Ме3С (рис.3.10, а). Во время нагрева под закалку из аустенита выделяются карбиды (Fe,Cr)3C, твердый раствор обедняется углеродом и хромом (что приводит к повышению точки начала мартенситного превращения), и при охлаждении превращается в мартенсит. Выделение карбидов из аустенита может происходит и в процессе высокотемпературного отпуска. Неблагоприятная форма ледебуритной эвтектики (хрупкий цементит окружает участка вязкого аустенита) предопределяет малую прочность и низкую ударостойкость “нихарда”.

В отличие от «нихарда», высокохромистые чугуны нашли широкое применение как за рубежом, так и в нашей промышленности, благодаря более высокому комплексу механических свойств и абразивной износостойкости. Значительное улучшение свойств, в особенности прочности на изгиб, связано с изменением типа карбидной эвтектики: из ледебуритной (как в “нихарде”) она становится инвертированной (от слова “инверсия” - изменение на противоположное). В инвертированной эвтектике розеточного типа металлическая матрица окружает твердые карбидные включения, поэтому при разрушении таких чугунов трещина распространяется через относительно мягкую матрицу, что повышает энергоемкость процесса разрушения (рис.3.10, б). Изменение строения эвтектики от ледебуритного типа к инвертированному предопределяет более высокий уровень ударной вязкости и прочности высокохромистых чугунов по сравнению с “нихардом”. Инверсия эвтектики происходит при значительном содержании хрома (Сr/С3), поэтому в состав высокохромистых чугунов обязательно входит от 12 до 35 % Cr. Карбидная фаза таких чугунов состоит из тригонального карбида хрома Ме7С3, а при высокой концентрации хрома кроме Ме7С3 в структуре присутствует кубический карбид Ме23С6.

|

|

|

|

а) |

б) |

Рис.3.10 - Микроструктура хромистого чугуна с ледебуритной (а) и инвертированной (б) эвтектикой, х300

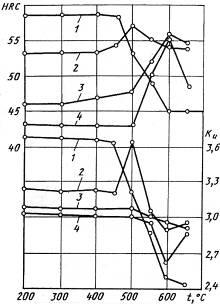

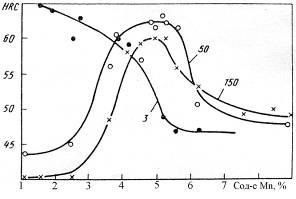

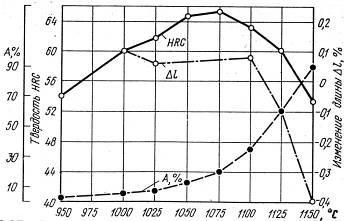

В литом состоянии высокохромистые чугуны имеют структуру “аустенит (аустенит с трооститом) + эвтектика (+Ме7С3)”. Первородный (литой) аустенит пресыщен углеродом и легирующими элементами и потому сохраняется в структуре в большом количестве благодаря значительной стойкости к распаду по эвтектоидной реакции при охлаждении с температур кристаллизации. В литом состоянии высокохромистые чугуны имеют низкую абразивную стойкость. После закалки структура и свойства чугуна претерпевают существенные изменения. Его твердость изменяется в зависимости от температуры нагрева под закалку по кривой с максимумом (рис.3.11). Восходящая часть кривой связана с процессом выделения из аустенита зернистых карбидов хрома во время нагрева и последующим превращением -фазы в мартенсит. Начиная с некоторой температуры (точка перегиба) растворимость углерода в аустените возрастает настолько, что вторичные карбиды либо не выделяются из твердого раствора, либо начинают растворяться (если они успели образоваться на предшествующих этапах нагрева). Все это приводит к постепенной стабилизации аустенита, и после закалки с 1100-1150 оС чугуны имеют полностью аустенитную матрицу и твердость 40-45 HRC.

Рис. 3.11 - Влияние температуры закалки на твердость чугуна с 3,3 % C, 13 % Cr, дополнительно содержащего: 3 % Мn и 1 % Ti (1); 4 % Mn и 1 % Ti (2); 4 % Mn и 0,3 % Ti (3).

Аналогично твердости чугунов изменяется и их абразивная износостойкость, которая возрастает с ростом температуры закалки (рис 3.12). Как правило, начиная с некоторой температуры, сопротивление абразивному изнашиванию начинает падать, но в некоторых случаях становится возможной реализация деф превращения, и износостойкость продолжает оставаться высокой, несмотря на падение твердости.

Рис.3.12 - Влияние температуры закалки на твердость, абразивную износостойкость (К) и количество аустенита в чугуне ИЧ290Х12М [16].

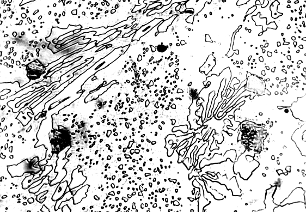

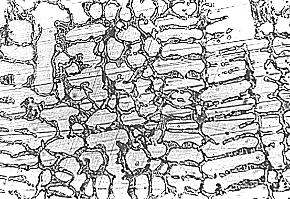

В состоянии закалки на максимальную твердость хромистые чугуны имеют структуру, которое состоит из аустенитно-мартенситной матрицы, карбидной эвтектики (+Ме7С3) и большого количества вторичных карбидов Ме7С3 зернистой формы (рис.3.13,а). Большое количество карбидов предопределяет получение “бесструктурного” мартенсита. Благодаря очень маленьким размерам мартенситных игл такая структура мартенсита практически не выявляется металлографическим травлением (белый фон). Повышение температуры закалки вызывает постепенное растворение вторичных карбидов, в следствие чего начинает расти аустенитное зерно и увеличиваются размеры мартенситных кристаллов (рис.3.13, б-в). При нагреве до 1050-1100 оС все вторичные карбиды растворяются, что приводит к стабилизации аустенита: после закалки мартенсит в структуре чугуна отсутствует (рис.3.13, г).

|

|

|

|

а) |

б) |

|

|

|

|

в) |

г) |

3.13 - Микроструктура чугуна с 3,1 % C, 13,3 % Cr, 3% Мn после закалки от: 850 ос (а), 950 ос (б), 1000 ос (в), 1100 ос (г). х300

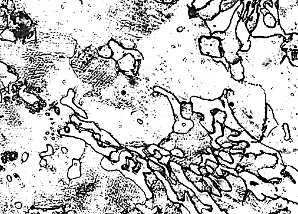

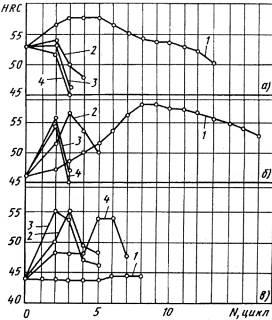

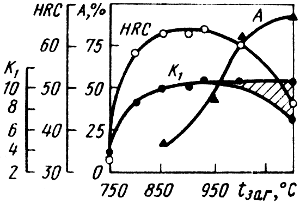

Температура нагрева под закалку предопределяет характер изменения свойств высокохромистых чугунов во время отпуска. В зависимости от температуры закалки можно выделить три основные структурные состояния металлической матрицы закаленного чугуна: 1 - мартенсит; 2 - аустенит+мартенсит; 3 - аустенит. На рис. 3.14 изображено влияние температуры отпуска на твердость и абразивную стойкость чугуна (2,5 % С; 1,9 % Mn; 0,6 % Si; 14,4 % Cr; 0,9 % Ni; 0,4 % Mo; 0,3 % V; 0,1 % Ti) после закалки от 950-1150 ос. Для мартенситной структуры характерно падение свойств при нагреве выше 450 ос (происходит распад мартенсита с образованием зернистого сорбита). В отличие от этого, в чугуне с аустенитным и аустенитно-мартенситным типами матрицы нагрев в интервале 500-600 ос вызывает вторичное твердение, причем для аустенитно-мартенситной структуры пик твердости приходится на 500 оС, а для аустенитной - на 600 ос.

Анализ изменения абразивной износостойкости показывает, что вторичное твердение в данных случаях имеет разную природу. Прямая связь между твердостью и износостойкостью наблюдается лишь для образцов с А+М структурой (закалка от 1050 ос). Отпуск при 500 ос приводит к появлению большого количества карбидов игольчатой формы, а охлаждение после отпуска - к мартенситному превращению аустенита, обедненного углеродом и легирующими элементами. Такие структурные изменения предопределяют одновременное возрастание твердости и абразивной износостойкости чугуна. В случае закалки от 1100-1150 ос и отпуска при 600 ос твердость аустенитных образцов повышается за счет образования структуры, состоящей из игольчатых карбидов, отдельных участков мартенсита и большого количества тонкодисперсного троостита. Несмотря на почти 1,5-кратное возрастание твердости чугуна, такая структура ухудшает сопротивление абразивному изнашиванию, то есть присутствие зернистых структур отпуска или продуктов диффузного распада аустенита (пластинчатый троостит) не является желательным в структуре абразивностойких высокохромистых чугунов.

С повышением циклов нагрева закаленного чугуна до 500 ос его твердость сначала возрастает (за счет процесса выделения карбидов из аустенита), а потом снижается в связи с распадом мартенсита (рис. 3.15).

Таким образом, в чугуне, имеющем аустенитно-мартенситную или аустенитную матрицу, во время отпуска наблюдается вторичное твердение, связанное в первом случае с выделением карбидов и дальнейшим мартенситным превращением, а во втором - с образованием большого количества дисперсной феррито-карбидной смеси (троостита).

|

|

|

|

Рис.3.14 - Влияние температуры отпуска на твердость и абразивную износостойкость высокохромистого чугуна, закаленного от: 930 ос (1), 1050 ос (2), 1100 ос (3), 1150 ос (4).

|

Рис. 3.15 - Изменение твердости высокохромистого чугуна, закаленного от 1050 ос (а), 1100 ос (б) и 1150 ос (в) при циклическом нагреве до температуры: 500 ос (1), 550 ос (2), 600 ос (3), 650 ос (4).

|

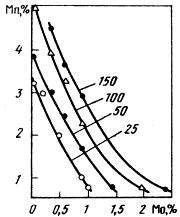

Высокохромистые чугуны, как правило, содержат, помимо хрома, другие легирующие элементы. Поскольку большая часть хрома связана в карбидах, легирование одним лишь хромом не дает возможности закаливать на мартенсит массивные отливки при охлаждении в масле или на воздухе. Для повышения прокаливаемости в эти чугуны дополнительно вводят (в разных комбинациях) никель, марганец и молибден (это реализуется, например, в чугунах ИЧ280Х28Н2, ИЧ210Х12Г5, ИЧ290Х12М). Наиболее эффективным является совместное введение марганца и молибдена. На рис. 3.16 показано влияние этих элементов на толщину отливок из чугуна с 3 % С и 13 % Cr, которые можно закаливать насквозь на мартенситную структуру при охлаждении на спокойном воздухе. При повышении соотношения Cr/C снижается количество дополнительных элементов, необходимых для достижения заданной прокаливаемости. Так, чугун с 3 % С и 18 % Cr закаливается на воздухе в толщине 350 мм при 3,5 % Мn, в то время, как для такого же уровня прокаливаемости в чугуне с 3 % С и 13 % Сr понадобилось бы уже 5,5 % Мn.

|

|

Рис. 3.16 - Содержание марганца и молибдена в чугуне (3 % C, 13 % Cr, 0,6 % Si) в зависимости от толщины отливки, закаливаемой насквозь при охлаждении на воздухе [16].

|

Следует отметить, что благодаря относительно низкой стоимости марганец гораздо чаще применяется при легировании чугунов, чем молибден или никель. Вместе с тем, марганец сильно снижает точку Мн, поэтому, повышая прокаливаемость чугуна за счет введения этого элемента, следует иметь в виду возможность появления в структуре значительного количества аустенита и связанное с этим падение твердости (рис. 3.17).

|

|

Рис. 3.17 - Влияние марганца на твердость плиты из хромистого чугуна (2,8…3,1 % C, 12…14 % Cr) размерами а х 4а х 4а после закалки на спокойном воздухе. Цифры на кривых - значение а, в мм [16].

|

Содержание кремния в хромистых чугунах в большинства случаев не превышает 1 %; его присутствие вызвано необходимостью обеспечения достаточного уровня жидкотекучести. Есть данные о том, что введение в хромистые чугуны 4…5 % Si повышает их абразивную износостойкость благодаря появлению эвтектики на базе карбида кремния.

Ванадий и титан вводят в чугуны в небольшом количестве (0,1…0,3%) для модификации с целью измельчения структуры.

Чугуны, легированные ванадием. Впервые чугуны с высоким содержимым ванадия исследовали японские ученые. Они установили, что чугун с 8…10 % V и аустенитной матрицей имеет исключительную для белых чугунов пластичность - его удлинения достигает 10 %.

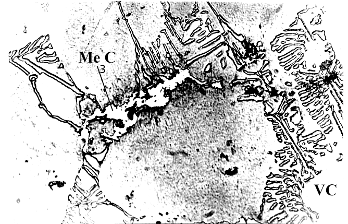

Ванадийсодержащие чугуны, как и высокохромистые сплавы, представляют собой пример естественного композиционного материала на базе инвертированной эвтектики. Эвтектика (+VC) имеет очень характерную веерообразную форму; разветвленной фазой в эвтектике является вытянутые включение кубического карбидов ванадия VC (рис.3.18, а). С повышением содержания ванадия в чугуне объемная доля эвтектики (+VC) возрастает, а количество ледебурита - уменьшается (рис.3.18, б). Полная замена ледебурита на инвертированную эвтектику происходит в структуре чугуна с 2…2,4 % С при введенные 6…7 % V; в чугуне с более высоким содержанием углерода для этого потребуется большее количество ванадия. Поскольку ванадий является очень дорогим элементом, стараются снизить его количество, необходимое для инвертации эвтектики, за счет дополнительного легирования хромом. В случае введения некоторого количества хрома сохраняется инвертованный характер структуры, а эвтектика кристаллизуется на основе как карбидов ванадия, так и карбидов хрома: (+VC)+(+Ме7С3). Чаще всего ванадиевые чугуны имеют полностью аустенитную матрицу, что достигается введением 6…8 % Mn.

Ванадиевые чугуны являются довольно дорогим материалом. Их применение может быть экономически целесообразной лишь в условиях изнашивания высокоабразивными материалами при наличии ударных нагрузок. При работе с относительно мягкими абразивами (например, кварцем) ванадиевые сплавы не имеют преимуществ по сравнению с хромистыми чугунами.

|

|

|

|

а) |

б) |

Рис. 3.18 - Микроструктура аустенитного чугуна с инвертированной эвтектикой +VC (а) и с эвтектикой двух типов (+VC) и (+Ме3C) (б), х300

Чугуны, легированные титаном. В чугунах титан образует карбонитриды Ti(C,N) компактной формы с высокой твердостью (3200 HV) (рис. 3.19, а). При соотношении Ti:С4 в структуре чугуна наряду с Ti(C,N) присутствует ледебурит или вторичный цементит в виде игольчатых карбидов (рис. 3.19, б). Если соотношение титана и углерода в сплаве превысит определенную критическую величину (Ti:С4), то весь углерод связывается титаном и карбидная фаза представляет собой только включения Ti(C,N). Дополнительное легирование марганцем снижает критическую величину этого соотношения. При введении 5…6 % Тi в местах отливки, обогащенных титаном, наблюдается формирование инвертированной эвтектики (+Ti(C,N), а также появление интерметаллидов FeTi2 и TiMn2.

|

|

|

|

а) |

б) |

Рис.3.19 - Микроструктура Fe-C-Mn-Ti сплава: после закалки от 1100 оС (а) (карбонитриды Ti(C,N), аустенит), в литом состоянии (б) (карбонитриды (Ti(C,N), игольчатые карбиды Ме3С, аустенит, троостит).

При изнашивании твердыми абразивами (Al2O3, SiС) титановые чугуны в несколько раз превышают по абразивной износостойкости хромистые и ванадиевые чугуны, благодаря наличию высокотвердых карбонитридов Ti(C,N), равномерно распределенных в объеме сплава. В условиях изнашивания “мягкими” абразивными частицами (SiО2, гранат, стекло, чугунная дробь и т.п.) износостойкость титановых и высокохромистых чугунов уравнивается, а в некоторых случаях преимущество имеют хромистые чугуны.

При разработке состава комплексных титансодержащих чугунов следует принимать во внимание очень высокое сродство титана к кислороду. Во время выплавки и разливки металла возникает большое количество пленочных включений оксидов титана, которые не успевают всплывать в прибыльную часть и остаются внутри отливки, ухудшая ее макроструктуру. В присутствии пленочных оксидных включений отливка обладает низким сопротивлением ударным нагрузкам. Наряду с этим, титан повышает растворимость водорода в металле, в следствие чего в отливках возникает большое количество микропор. Эти особенности требуют проведения дополнительных технологических мероприятий по нейтрализации негативного влияния титана на свойства износостойких титансодержащих отливок. Указанные трудности не возникают, когда содержание титану не превышает 0,3…0,4 %. В таких количествах титан может использоваться как модификатор для измельчения дендритов, например, в высокохромистом чугуне.

Наплавочные композиции. Одним из наиболее распространенных методов повышения абразивной износостойкости деталей является нанесение поверхностных слоев методом наплавки. Применяемые при этом наплавочные материалы относятся по химическому составу к классам чугунов и сталей. Наиболее часто используются наплавки на основе железа с добавками С, Cr, Mn, W, V, Ti, B, Mo. Широко распространены высокохромистые композиции, среди которых виделяются наплавки:

“Сормайт - 1”( 3 % С; 30 % Cr; 3 %Si; 5 % Ni) – представляет собой заэвтектический чугун, содержащий эвтектику (+Ме7C3) и первичные карбиды Ме7С3, имеющие так называемую «карандашную» форму в виде шестигранников (рис.3.20);

“Сормайт - 2” (2 % С; 20 % Cr; 2 % Si; 4 % Ni) – имеет структуру доэвтектического чугуна: аустенит и эвтектика (+Ме7C3).

Кроме того, высокую абразивную износостойкость имеют наплавочные карбидные сплавы - рэлиты (содержат карбиды вольфрама) и стеллиты (сплавы на основе кобальта, содержащие С, Cr, W(Mo)).

|

|

|

|

а) |

б) |

Рис.3.20 - Микроструктура наплавки: “Сормайт-1” (а), наплавка 4 % C, 4 % Mn, 3 % Cr, 2 % V (б)._х250

Каменное литье. Каменным литьем называют отливки, получаемые при кристаллизации стеклокристаллических материалов (ситаллов). Ситаллы представляют минеральные собой поликристаллические материалы, которые получают за счет регулированной кристаллизации стекол. Ситаллы состоят как из кристаллов размером менее 1 мкм, так и из стекловидной фазы. Твердость ситаллов достигает 10 000 кН/мм2 [9]. Высокую износостойкость имеют петроситаллы (на основе габро-норита, базальта и других горных пород), пироксеновые ситаллы (CaO-MgO-Al2O3-SiО2) и шлакоситаллы, получаемые из металлургических и топливных шлаков. Ситаллы используют в качестве отливок для пар трения в химическом оборудовании, футеровок мельниц и мелющих тел, фильер, точных калибров и других деталей, которые работают в условиях абразивного изнашивания и коррозионного воздействия. Недостатком ситаллов является их высокая хрупкость и низкая термическая стойкость.

Металлокерамические твердые сплавы (ВК6, ВК3, Т5К10 и др.). Используются как вставки в биметаллических отливках.

Абразивные композиции - смесь абразивного порошка (корунд, карборунд (Si), и т.п.), связанного пластическими массами (пульвербакелит, эпоксипласты и т.п.).

Применение сплавов с метастабильным аустенитом

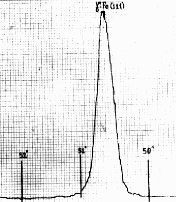

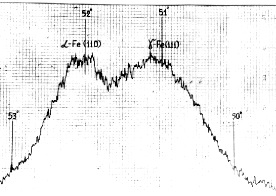

Экспериментально установлено, что превращение аустенита в мартенсит деформации может происходить не только под действием объемной статической или динамической нагрузки, но и вследствие режущего или деформирующего действия абразивных частиц. Так, после изнашивания частицами электрокорунда сплава 180Г4Т4, который перед испытанием находился в аустенитном состоянии, на поверхности трения было зафиксированное появление 26 % ферромагнитной -фазы. На рис.3.21 изображены рентгеновские дифракционные максимумы, полученные с поверхности этого сплава до и после испытаний на абразивное изнашивание. Видно, что на дифрактограмме после изнашивания появилась линия (110) -фазы (мартенсита деформации).

Сопоставление интенсивности деф превращения в сплавах с величиной их абразивной износостойкости дает основание многим исследователям утверждать, что наличие в структуре аустенита, нестабильного в определенных условиях изнашивания, повышает эксплуатационную долговечность деталей. К основным факторам, которые предопределяют рост абразивной износостойкости таких сплавов, относят: а) упрочнение поверхности за счет появления твердых мартенситных кристаллов вместо мягкого аустенита; б) релаксацию (снижение) подводимой к сплаву абразивными частицами энергии (значительное количество этой энергии расходуется на деф превращение, а не на разрушение поверхностных слоев).

|

|

|

|

а) |

б) |

Рис.3.21 - Дифрактограммы сплава 180Г4Т4 до (а) и после (б) испытания на абразивное изнашивание.

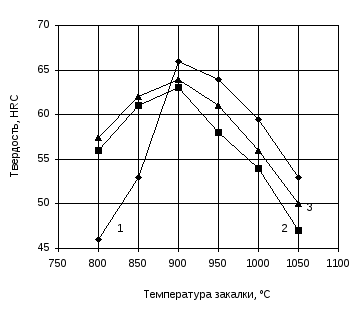

Нестабильное состояние аустенита по отношению к деформационному мартенситному превращению достигают подбором содержания углерода, марганца и хрома (это реализуется, например, в сталях 60Г9Х5, 80Г7Х2, 80Х5, 120Г7Т и других). Изменяя концентрацию этих элементов в сплаве, регулируют положение мартенситной точки Мд, что влияет на степень метастабильности аустенита к деф превращению и кинетику этого превращения (рис.3.22). Кроме того, такие сплавы могут содержать сильные карбидообразующие элементы для формирования более пригодной для работы в абразивной среде аустенитно-карбидной структуры (стали 110Г6Ф, 180Г4Т4 и др.). Метастабильный аустенит может быть получен в структуре Fe-C-Mn-Cr сплавов непосредственно после закалки от достаточно высоких температур (1100-1150 оС). Если аустенит превращается в мартенсит деформации с недостаточной интенсивностью, его дополнительно дестабилизируют отпуском при 500-650 оС. В процессе отпуска из -твердого раствора выделяются карбиды, он обедняется углеродом и легирующими элементами, и повышаются его мартенситные точки, включая Мд, т.е. аустенит приобретает способность интенсивно превращаться в мартенсит деформации при изнашивании.

Метастабильный аустенит также получают в сплавах, которые, как правило, используются в состоянии закалки на мартенсит (например, в инструментальных сталях). Если в структуре таких сплавах в достаточном количестве присутствуют карбидные фазы (кроме труднорастворимых карбидов титана, ниобия, циркония типа МеС), то нагревом до высоких температур можно растворить часть карбидов, что повысит содержание углерода и легирующих элементов в -фазе и приведет к увеличению количества остаточного аустенита (рис.3.23). Этот аустенит, как правило, имеет склонность к деформационному мартенситному превращению при абразивном изнашивании. Так, в работах В.С.Попова показано, что после закалки от 1175 0С формообразующих пластин огнеупорного производства из стали Х12Ф1 в них формируется металлическая матрица, состоящая из 70 % Аост и 30 % мартенсита. Такая термообработка сопровождается снижением количества карбидов хрома в структуре и падением твердости пластин с 63 до 54 HRC, однако их износостойкость в условиях формирования огнеупорного кирпича возрастает в 2,5 раза.

|

|

|

|

Рис.3.22 - Упрочнение поверхности образцов (I) и количества мартенсита деформации (II) после абразивного изнашивания сталей: 60Х5 (1), 80Г7 (1), 80Х5 (1), 100Х5 (1) [19].

|

Рис. 3.23 - Влияние температуры закалки на твердость, количество остаточного аустенита и изменение длины образцов из стали Х12Ф1 [18].

|

В целом, вопрос выбора оптимального типа металлической матрицы является одним из наиболее принципиальных в теории и практике разработки абразивностойких сплавов. Что лучшее иметь в таких сплавах - аустенит ли мартенсит? Сторонники аустенита доказывают, что мартенсит изначально насыщен микротрещинами и потому не обеспечивает прочного контакта на границе “матрица - карбид”, вследствие чего карбиды легко выкрашиваются, усиливая износ; сторонники мартенсита утверждают, что аустенитная фаза легко деформируется абразивными частицами, и это приводит к растрескиванию карбидов. Однако, большинство исследователей приходят к выводу, что, во-первых, оптимальное соотношение объемов аустенита и мартенсита в сплаве зависит, главным образом, от конкретных условий абразивного изнашивания, а, во-вторых, наиболее важным является не количество аустенита, а его нестабильность в реальных условиях эксплуатации.

Сплавы с нестабильным аустенитом в некоторых случаях не уступают сплавам с мартенситной основой, а при особых условиях (абразив высокой твердости, ударные нагрузки) имеют более значительную абразивную износостойкость.

Резиновые покрытия, пластмассы

Эти материалы оказывают сопротивление абразивному изнашиванию за счет упругости, которая позволяет поглощать большую часть кинетической энергии абразивных частиц. Например, нанесение резинового покрытия на деталях грунтовых насосов повышает их износостойкость при перекачке водно-песчаной смеси в 10 раз в сравнении с высокохромистым чугуном. Однако в случае наличия абразивных частиц размером более 5 мм и при высокой скорости их перемещение резина оказывается непригодной и легко изнанашивается.