- •Министерство образования украины

- •Износ при трении в машинах

- •1.1. Рабочие поверхности и их контактирование

- •1.2. Общие сведения о трении

- •1.3. Изнашивание деталей при трении

- •1.4. Теория структурного приспособления при трении

- •1.5. Эффект безизносности (избирательный перенос при трении)

- •2. Период постоянного режима.

- •1.6. Основные разновидности изнашивания при трении

- •Разрушение деталей машин от усталости

- •Конструктивные средства повышения долговечности и надежности деталей машин

- •3.1. Оптимизация конструкции машин

- •3.2. Выбор материалов для узлов трения

- •3.3. Материалы для антифрикционных узлов трения

- •3.4. Материалы для фрикционных паров трения

- •3.5. Материалы, стойкие к абразивному изнашиванию

- •Материалы, стойкие к ударно-абразивному изнашиванию

- •3.7. Кавитационностойкие материалы

- •Литература

Износ при трении в машинах

1.1. Рабочие поверхности и их контактирование

Под термином “поверхность” в технике понимают внешний слой детали, который по строению и свойствам отличается от ее внутренних слоев. Состоянию поверхности в трибологии уделяется первостепенное значение, поскольку износ является следствием процессов, протекающих именно в поверхностный слоях детали при ее контактировании с другой деталью или с рабочей средой. Качество поверхности определяется ее геометрией и физико-химическими свойствами и существенно влияет на важнейшие показатели надежности и долговечности детали.

Геометрия поверхности

Всякое реальное тело (деталь) изготавливается с погрешностями, то есть имеет отклонения от идеальной геометрической формы. Погрешности подразделяются на такие категории:

1) макрогеометрические отклонения (например, бочка вместо цилиндра) - видны невооруженным глазом. Возникают вследствие низкой точности станков, погрешности установки детали для обработки, деформации при обработке, вследствие износа инструмента и т.д.;

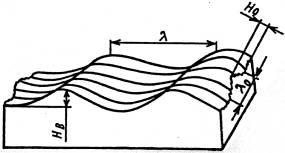

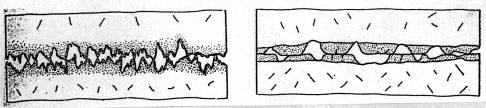

2) волнистость - совокупность более-менее регулярно чередующихся выступов и впадин с шагом волны, значительно превышающим ее высоту. Волнистость возникает из-за неравномерной подачи и вибрации инструмента при мехобработке, вследствие копирования волнистости режущего инструмента, изменения формы шлифовального круга и т.д. (рис.1.1). Волнистость бывает продольная и поперечная;

Рис.1.1. Схематическое изображение волнистости поверхности

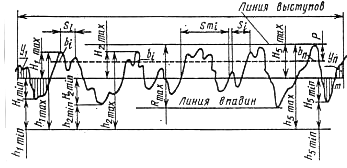

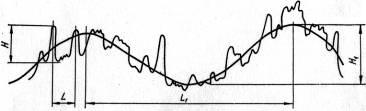

3) шероховатость - микронеровность поверхности, представляющая собой совокупность микроскопических выступов и впадин с малым расстоянием между ними. Шероховатость оценивается рядом показателей, среди которых основными являются Ra, Rz, Rmax. Эти показатели оценивают, анализируя профиль поверхности, представленный в виде профилограммы. На профилограмме выбирают участок определенной длины (базовая длина - L), на котором находят среднюю линию. Средняя линия проводится таким образом, чтобы сумма площадей отклонений рельефа была одинакова по обе стороны от этой линии. Показатели - Ra, Rz, Rmax находят следующим образом:

Ra

- среднее арифметическое абсолютных

значений отклонений профиля в пределах

базовой длины относительно средней

линии:![]() (рис. 1.2).

(рис. 1.2).

Rz - высота неровностей профиля в пределах базовой длины, найденная по десяти точкам: по пяти самым высоким выступам и пяти самым глубоким впадинам, т.е.

![]() ,

где урi

- высота i-го

наибольшего выступа профиля; уvi

- глубина i-й

самой глубокой впадины.

,

где урi

- высота i-го

наибольшего выступа профиля; уvi

- глубина i-й

самой глубокой впадины.

Rmax - полная высота профиля - расстояние между максимальными линиями выступов и впадин профиля в пределах базовой длины.

Рис.1.2. Схема определения параметров шероховатости поверхности

Помимо Ra, Rz, Rmax, шероховатость оценивается углом между основанием выступа профиля и касательной к его боковой поверхности. Этот угол составляет: при точении 20 о, при шлифовании 10 о, при полировании 1-3 о. Наиболее гладкие металлические поверхности имеют неровности высотой приблизительно в 100 межатомных расстояния.

Рис.1.3. Общее расположение волнистости и микронеровностей на поверхности детали.

Физико - химические свойства металлических поверхностей

Поверхность металлических изделий характеризуется структурой поверхностного слоя, уровнем его упрочнения и остаточными напряжениями. Напряжения в деталях возникают вследствие того, что различные участки (слои) обрабатываемого изделия в определенный момент времени имеют различный удельный объем. Разность в удельных объемах в пределах детали и определяет величину напряжений. Если напряжения действуют в процессе внешнего воздействия (обработки), они называются временными. Те напряжения, которые остаются после снятия внешнего воздействия, называются остаточными. Причина различий в удельном объеме поверхностных и внутренних слоев детали может быть различной (влияние механической и термической обработок, местный нагрев, местный наклеп и т.д.). Остаточные напряжения, возникающие вследствие механической обработки поверхности, подразделяются на термические (температурные), напряжения от пластической деформации и напряжения от повторной закалки.

Температурные напряжения возникают вследствие разогрева поверхности при трении инструмента, что приводит к тепловому расширению поверхностных слоев. На самой поверхности температура может достигать 800-900 оС. Величина термических напряжений (терм) пропорциональна модулю Юнга (Е), линейному коэффициенту термического расширения () и максимальной разности температур по сечению изделия (t): терм=Еt.

Остаточные термические напряжения в остывшей деталей имеют растягивающий характер на поверхности и сжимающий - внутри изделия (рис. 1.4).

Рис.1.4. Характер распределения остаточных термических напряжений по толщине детали.

Остаточные напряжения от пластического течения металла при механической обработке вызваны ростом удельного объема поверхностного слоя (по сравнению с внутренними слоями) вследствие накопления в нем дефектов кристаллической решетки в ходе интенсивной пластической деформации. Эти напряжения имеют знак сжимающий характер на поверхности и растягивающий - в середине детали.

Напряжения от повторной закалки возникают при шлифовании стали. Если температура разогрева поверхности превышает критическую точку Ас1, то за счет быстрого охлаждения при отводе тепла вглубь детали в поверхностных слоях может образовываться мартенситная или аустенитно-мартенситная структура, имеющая (относительно других типов структуры) повышенный удельный объем. Это приводит к возникновению сжимающих напряжений на поверхности и растягивающих - внутри изделия. Часто повторная закалка имеет место в зонах шлифовальных прижогов - мест с темной окисленной поверхностью. Прижоги возникают на поверхности при нарушении режима обработки деталей (при увеличенной подаче инструмента или недостатке охлаждающей жидкости) за счет выделения значительного количества тепла в контакте с шлифовальным кругом. Прижоги снижают качество изделий, в этих местах часто появляется сетка трещин.

Напряжения, наведенные в поверхностных слоях по разным механизмам, суммируются, их общий знак определяется превалирующим видом напряжений.

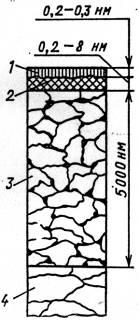

При резании металлической поверхности инструментом протекают два процесса, оказывающих противоположное влияние на свойства металла: с одного стороны, это упрочнение (наклёп) при пластической деформации, а с другой - разупрочнение за счет повышения температуры при резании (если температура превысит порог рекристаллизации металла). В общем виде структуру поверхностных слоев детали из улучшенной углеродистой стали можно изобразить следующим образом (рис.1.5):

|

Рис.1.5. - Структура поверхностного слоя детали из углеродистой стали после шлифования

|

1 - адсорбированная пленка газов, влаги и смазочно-охлаждающей жидкости (эта пленка устраняется лишь нагревом в вакууме); 2 - обезуглероженный и деформированный слой с раздробленной, искаженной кристаллической решеткой (в этом слое концентрируются трещины, пустоты, окислы); 3 - слой с сильно деформированными зернами (под влиянием повышения температуры в этом пласте может выделяться структурно-свободный цементит); 4 - исходная структура.

|

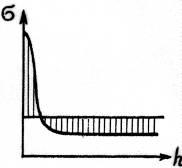

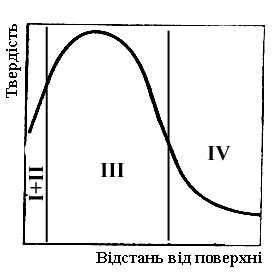

Слой, который находится на самой поверхности, является рыхлым. На макроуровне это означает наличие трещин и пустот, которые образовались во время резания или холодной пластической деформации (ХПД). На микроуровне - это наличие повышенной плотности вакансий, дислокаций (т.е., есть несплошностей кристаллической решетки), что опять таки является следствием интенсивной пластической деформации поверхности при механической обработке. Рыхлость поверхностного слоя предопределяет его пониженную прочность (твердость) (рис.1.6), а скопления дефектов представляют собой места преимущественного зарождения и развития микротрещин. Разрушение поверхностного слоя при трении будет происходить прежде всего в этих ослабленных пустотами местах, приводя к избирательному износу поверхности.

Рис. 1.6 - Изменение твердости по глубине поверхностного слоя металлоизделия после мехобработки резанием (цифры - номера зон в соответствии с рис. 1.5)

При более тонкой механической обработке происходит уменьшение глубины залегания 2 и 3 слоев. У полированных изделий поверхностный слой сформирован мельчайшими кристаллическими образованиями, представляющими собой обломки правильных кристаллических решеток (псевдоаморфный слой). Под этим слоем находится слой мелких кристаллов с ориентировкой вдоль направления шлифования.

Упрочнение поверхностного слоя при обработке можно оценить по изменению его микротвердости. Глубина наклепанного слоя составляет: при точении - 0,25-2,0 мкм; при шлифовании - 12-75 мкм; при тонком шлифовании - 2-25 мкм, при полировании 0,2 мкм. Шлифовальные прижоги распространяются на глубину до 5 мм от поверхности.

Остаточные напряжения после мехобработки могут составлять 500-1000 Н/мм2 и быть разного знака. Опасными являются напряжения растяжения, поскольку их действие облегчает зарождение и рост трещин во время эксплуатации.

Поверхностная энергия

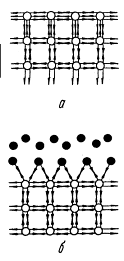

Поверхностный слой металла имеет большую химическую активность. Внутри кристалла каждый атом окружен “соседями” и связан с ними по всем направлениям. У атомов на поверхности с внешней стороны “соседи” отсутствуют, таким образом остаются свободными часть атомных связей, которые образуют атомное притяжение вблизи поверхности (рис. 1.7, а). Вследствие этого поверхностные атомы обладают повышенной, по сравнению с атомами внутри тела, энергией. Этот излишек энергии называют поверхностной энергией. При плотном сжатии двух тел поверхностная энергия превращается в тепло или расходуется на подстройку одной решетки к другой.

Вследствие притяжения молекул жидкости или газов, присутствующих в окружающей среде, поверхность твердого тела покрывается пленкой газов, паров воды, масел и других жидкостей, а также веществ, растворенных в этих жидкостях (рис. 1.7, б). Это явление называется адсорбцией. Движущей силой адсорбции является стремление тела к снижению поверхностной энергии; в результате адсорбции поверхностный слой переходит в термодинамически более равновесное состояние.

Рис.1.7 - Схема образования поверхностного адсорбированного слоя: а - до и б - после возникновения слоя

Наибольшей способностью к адсорбированию на поверхности обладают поверхностно активные вещества (ПАВ). Они состоят из полярных молекул, в которых имеет место несовпадение центров тяжести положительного и отрицательного зарядов. При адсорбции эти молекулы ориентируются перпендикулярно к поверхности, образуя слой толщиной в одну - две молекулы. Если молекулы ПАВ достаточно свободно перемещаются в пределах адсорбированного слоя, то такая адсорбция называется физической. Если молекулы связываются с атомами поверхности и образуют монослой, похожий на химическое соединение, то имеет место химическая адсорбция (хемосорбция). В случае хемосорбции подвижность молекул уменьшается. Хемосорбция протекает с большей интенсивностью в местах с сосредоточением дефектов кристаллического строения металла.

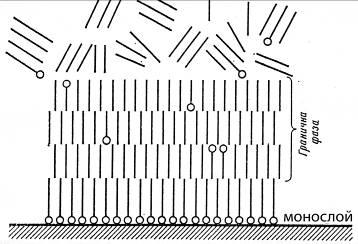

Адсорбция имеет место также и в случае наличия неполярных молекул, например, в жидких средах с цепными молекулами типа Сn2n или Сn2n+2. Неактивные углеводородные молекулы поляризуются под влиянием электрического поля поверхности и располагаются перпендикулярно к ней. Но в таком слое много незаполненных мест, и он не имеет достаточной прочности. Если в жидкость (масло) с неактивными углеводородами добавить немного ПАВ, то последнее образует монослой, способный сообщить расположенным выше слоям масла нужную ориентировку - возникает так называемый граничный слой (граничная фаза), строение которого отлично от строения жидкости и имеет признаки кристалла (наличие определенной закономерности в расположении молекул). Говорят, что граничная фаза имеет квазикристаллическую структуру (рис.1.8).

Рис.1.8 - Схема адсорбированного слоя полярных молекул и ориентировка неполярных молекул

В следствие адсорбции ПАВ значительно снижается сопротивление деформированию и разрушению твердых тел. Это явление носит название эффекта Ребиндера. Различают внешний и внутренний эффект Ребиндера. Внешний состоит в том, что в результате адсорбции ПАВ на внешней поверхности деформируемого металлического тела происходит снижение предела текучести и коэффициента деформационного упрочнения. Происходит это потому, что под влиянием ПАВ снижается поверхностная энергия твердого тела и облегчается выход дислокаций на поверхность. Дислокации в меньшей степени скапливаются в подповерхностном слое металла, не создавая значительных препятствий для других движущихся дислокаций. Таким образом, уменьшается деформационное упрочнения, вследствие чего сопротивление деформированию поверхности при адсорбции ПАВ снижается в 2-3 раза.

Внутренний эффект Ребиндера вызывается адсорбцией ПАВ на внутренних поверхностях - стенках зародышевых микротрещин, возникающих в процессе пластической деформации. Поскольку молекулы ПАВ снижают энергию поверхности, адсорбция этих молекул облегчает развитие трещин (требуется меньше энергии на строительство новых поверхностей раздела при развитии трещины) (рис.1.9). Кроме того, присутствие ПАВ вызывает эффект “клина”: в зазоре шириной 1-2 молекулы возникает давление на стенки трещины, достигающее 104 Н/мм2. Это приводит к дальнейшему раскрытию трещин. Растягивающие напряжения (внешние или остаточные) облегчают развитие трещин. При наличии сжимающих напряжений стенки трещины смыкаются, а в некоторых случаях может происходить их “самозалечивание”.

На поверхности деталей, работающих в воздушной атмосфере, возникают окисные пленки, что является проявлением хемосорбции. Практически все металлы способны к окислению (даже благородные - Ag, Au, Pt). В процессе механической обработки металлические поверхности очень быстро (за доли секунды) покрываются пленками, состоящими из продуктов окисления металла. В состав этих продуктов входят твердые растворы О2 в металле и химические соединения металла с кислородом. Так, при 20 оС в железе растворяется приблизительно 0,05 % О2, а при 1000 ос - 0,12 %. Если содержание кислорода в железе превышает 0,12 %, то кроме твердого раствора образуются вюстит (FeО), магнетит (Fe3O4) и гематит (Fe2O3). Вюстит стоек при температурах, превышающих 570 ос, магнетит и гематит - при всех температурах ниже точки плавление металла.

Окисная пленка на железе состоит из слоёв, расположенных от поверхности вглубь в последовательности, соответствующей снижению содержания О2 в окисле: Fe2O3 (24,3%О2) Fe3O4 (22 % О2) Fe (21,4 % О2). Толщина окисного слоя составляет: на железе - до 5 нм, на стали - до 2 нм, на алюминии - до 15 нм.

Рис.1.9 - Снижение поверхностной энергии на стенках трещины за счет адсорбции ПАВ.

Рис.1.10 - Схема проявления внутреннего эффекта Ребиндера (F-давление адсорбированного слоя, Q - расклинивающая сила)

Контактирование рабочих поверхностей

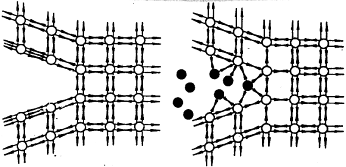

Взаимное контактирование деталей осуществляется на вершинах волн и выступов, образованных микронеровностями поверхностей. В начальный момент происходит соприкасание выступов с наибольшими высотами. По мере повышения давления неровности деформируются, и поверхности сближаются, после чего в контакт вступают выступы с меньшей высотой.

Площадь фактического контакта (Sф) состоит из большого множества малых площадок контакта (так называемых “точек касания”), расположенных на разнообразных высотах, и составляет 0,01-10 % от номинальной площади касания (рис.1.11). Даже при высоких нагрузках, когда происходит максимальное сближение поверхностей, Sф не превышает 40 %. При контактировании двух поверхностей с повышенной шероховатостью площадь фактического контакта мала, поэтому контактное напряжение в точках контакта (=P/Sф, где P - внешняя нагрузка) может достигать больших величин, приводя к интенсификации схватывания и изнашивания поверхностей.

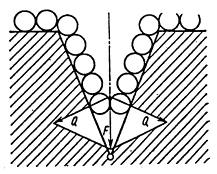

При контактировании выступы деформируются, сначала упруго, а потом - пластически. Пластическая деформация начинается при среднем давлении на контакте, составляющем приблизительно 3Т. Сглаживание выступов приводит к увеличению площади фактического контакта, в результате чего снижается напряжение в точках контакта; соответственно, уменьшается вероятность схватывания и снижается износ поверхностей. Выступы сглаживаются, наиболее часто с взаимным внедрением: внедряется более твердый выступ или тот выступ, который благодаря форме имеет более высокое сопротивление деформации.

В процессе контактирования двух гладких металлических поверхностей вследствие взаимного проникновения на более мягкой поверхности возникает шероховатость, причем мягкий материал заполняет впадины между выступами твердого материала. При малых нагрузках взаимное проникновение незначительно по глубине и носит, в основной, упругий характер.

|

а) |

б) |

Рис.1.11 - Схема контакта поверхностей: а - технологический рельеф (до трения), б - рабочий рельеф