- •6.3.4. Охлаждение клинкера.

- •6.3.5. Помол клинкера и получение цемента.

- •6.3.6. Хранение и отгрузка цемента.

- •6.3.7. Контроль производства цемента

- •6.4.2. Синтез прочности цементного камня

- •6.4.3. Твердение цемента при повышенных температурах.

- •6.5. Строительно-технические свойства и применение портландцемента.

- •6.6. Коррозия цементного камня и методы повышения коррозионной стойкости

- •6.6.1. Физическая коррозия цементного камня

- •7. Технология, свойства и применение специальных цементов

- •7.1. Быстротвердеющий портландцемент (бтц)

- •7.2. Сульфатостойкий портландцемент

- •7.3. Дорожный портландцемент

- •7.4. Пластифицированный портландцемент

- •7.5. Гидрофобный портландцемент

- •7.6. Белые и цветные портландцементы

- •7.7. Шлакопортландцемент

- •7.8. Пуццолановый портландцемент.

- •7.9. Тампонажные цементы

- •8. Глиноземистый цемент

- •9. Расширяющиеся цементы

- •10. Строительные растворы, бетон и железобетон

- •10.1. Строительные растворы

- •10.2. Бетон

- •10.3. Железобетон

Технология вяжущих материалов.

Мин.вяж. – тонко измельченное вещество, которое при смешивании с водой образует пластичное тесто, превращающееся в камневидное, прочное тело со временем.

Классификация:

- воздушные (твердеют и сохраняют прочность на воздухе)

- гидравлические (в воде)

- автоклавные (при повешенном давлении и температуре водяного пара)

- термотвердеющие (при повышенной температуре)

Основные термины понятия.

Гидравлическая активность – способность вяж в-ва взаимодействовать с одой, гидротироваться.

Затворение – смешивание с водой

Заполнители – те в-ва, кот-е вводятся в строительный раствор или бетон: песок, гравий.

Строительный раствор – смесь вяж, воды, мелкого заполнителя. Вяж:песок от 1:3 до 1:6.

Бетон – смесь вяж, воды, мелкого и крупного заполнителя.

Нормальная густота (водопотребность) – кол-во воды, кот-е необходимо добавить, что бы оно приобрело пластичность.

Водо-цемнтное отношение – используется в технологии бетонов и рас-ов, это отношение кол-ва воды к кол-ву цемента.

Схватывание – процесс потери пластичности тестом, переход в камневидное состояние.

Прочность вяж при сжатии, изгибе, растяжении: определяется строго стандартными методами в строго стандартные сроки и количественной хар-кой является марка.

Нормальный песок – для получения стандартной прочности необходимо использовать стандартный песок – Вольский.

Общая технологическая схема производства.

Добыча -> измельчение->тепловая обработка->тонкое измельчение->затворение->формование->твердение.

Общим является: получение из природного камня, камня искусственного, прочность которого больше прочности исходного сырья. Происходит реализация закона сохранения энергии, эта затраченная энергия проявляется в виде химической энергии, т.е. новых соединений, которые дают искусственный камень.

Гипсовые вяжущие.

Это тонко измельченные продукты термической обработки природных и искусственных разновидностей CaSO4, способные после затворения схватываться, твердеть и превращаться в камень на воздухе.

Различают: низко- и высокообжиговые.

Низкообжиговые: получают при Т 140-180 град. Состоит в основном из полуводного CaSO4*0.5H2O; быстро схватывается и быстро твердеет. Относится: строительный гипс, высокопрочный и формовочный гипс.

Высокообжиговый гипс: получают при Т 600-800 град. Состоит из безводного CaSO4, медленно схватывается и твердеет. Относится: ангидритовый цемент и высокообжиговый гипс.

Сырье: природный гипс CaSO4*2H2O, ангидрит CaSO4, фосфо- и борогипс. Гипс и ангидрит – осадочные породы древний морей, залегают вместе и способны к взаимному переходу. Фосфо- и борогипс – техногенные продукты, отходы производства фосфорной и борной кислоты. Более распространен фосфогипс, состоит из двуводного сульфата кальция, влажность 25-30%, загрязнен примесями оксида фосфора, которые при больших количествах отравляют фосфогипс и мешают его твердению =>необходимость очистки от примесей.

Производство строительного гипса.

Технология: гипсовый камень, добытый с размером до 300-500 мм идет на дробление в две стадии (щековая и молотковая)->тонкое измельчение в шахтной мельнице, где измельчается ударами молотков и в шахту подается гор. газы с Т=500-600 град, идет саморегулировка тонкости помола->гипсоварочный котел емкость 12-15 куб.м., под котлом тапка, внутри котла дымовые трубы и кал с мешалкой. В топке сжигается топливо, гор. газы омывают днище, стенки и проходить по дымовой трубе. Длительность примерно 1-2,5 ч, зависит от емкости котла, нагреваемый неравномерно.

Сначала двух водный гипс нагревается, затем идет реакция дегидратации, теплота расходуется на отъем воды: CaSO4*2H2O->CaSO4*0.5H2O+1.5H2O. Затем Т увеличивается, материал нагревается и может произойти второе кипячение, что не желательно. Процесс идет при атм. давлении => бета-модификация.

«+» простота обслуживания котла, высокая чистота продукта.

«-» периодичность, быстрый износ днища котла.

Из котла гипс самотеком выливается в бункер томления, который способствует выравниванию состава продукта, повышение качества.

Для повышения качества возможен вторичный помол готового полуводного гипса.

Часть гипса производится непосредственно в шахтной мельнице, где идет тонкое измельчение и дегидратация. Для этого Т гор газов повышают до 700-750 град => процесс дегидратации резко интенсифицируется, но качество падает из-за неравномерного состава.

Производство высокопрочного (технического) гипса.

Для получения альфа-модификации процесс проводят при повышенном давлении водяного пара, когда выделение воды происходит в капельно-жидком виде и кристаллического альфа-полугидрат получается более плотным и крупным.

Распространение получило производство высокопрочного гипса способом "самозапаривания", предусматривающим создание избыточного давления за счёт испарения из гипсового камня гидратной воды. Дробленый гипсовый камень загружают в герметически закрываемый вращающийся "самозапарник", куда подают топочные газы с температурой около 600 град. Проходя под находящимися внутри аппарата трубами, газы нагревают материал. Дегидратация гипса протекает в паровой среде при повышенном давлении 0,23 МПа в течение 5-5,5 ч. Излишки пара периодически сбрасываются. После запаривания материал сушат в этом же аппарате в течение 1,5 ч, снижая для этого давление до 0,13 МПа, затем давление снижается до атмосферного. Общая продолжительность цикла составляет 12-24 ч. Полученный материал тонко измельчают в шаровых мельницах. Невысокая производительность и высокая длительность технологического цикла обусловливают достаточно высокую стоимость высокопрочного гипса.

Производство высокообжиговых гипсовых вяжущих

К высокообжиговым гипсовым вяжущим относят ангидритовое вяжущее и высокообжиговый гипс (эстрих-гипс).

Технологическая схема их производства проста:

Гипсовый камень или ангидрит -> дробление -> обжиг -> помол

Сырьём может служить как природный двуводный гипс, так и ангидрит.

Отличие в технологии производства ангидритового вяжущего и эстрих-гипса состоит в температуре обжига: ангидритовое вяжущее получают при температурах 600-750°С, а эстрих-гипс - при температурах 800-1000°С.

Кроме того, ангидритовое вяжущее измельчают вместе с добавками-катализаторами, а эстрих-гипс во введении таких добавок не нуждается. Эти два отличия связаны между собой. Ангидритовое вяжущее состоит в основном из нерастворимого ангидрита - безводного CaSO4, который сам по себе даже в тонко измельченном виде в реакцию с водой не вступает и, следовательно, не твердеет ("мертнообожжённый" гипс). Его «оживляют» введением катализаторов, которые увеличивают растворимость безводного CaSO4 и создают условии для его гидратации и кристаллизации из раствора двуводного гипса. Такими катализаторами являются известь, различные сульфаты, обожжённый доломит, высокоосновный гранулированный шлак и др. Наиболее распространенным катализатором является известь. Эти добавки вводят в ангидритовое вяжущее при помоле в количестве 1 - 8%.

При температуре тепловой обработки высокообжигового гипса (800-1000°С) происходит частичное разложение сульфата кальция с образованием некоторого количества извести (СаО 3-5%), которая и играет роль катализатора.

Твердение гипсовых вяжущих

Как и любое вяжущее вещество, гипсовые вяжущие при смешении с водой образуют пластичное тесто, превращающееся со временем в камневидное тело вследствие ряда физических и химических процессов.

Эти изменения протекают постепенно и непрерывно, однако условно различают следующие, периоды:

•: период текучести (время до начала схватывания), когда масса обладает подвижностью и текучестью;

• период схватывания, когда масса утрачивает свою подвижность, оставаясь при этом достаточно пластичной, т.е. способной деформироваться под действием внешних воздействий;

• конец схватывания, т.е. момент, соответствующий превращению массы в камневидное тело, после которого деформативное воздействие на материал приводит к необратимой потере прочности.

Далее развивается процесс нарастания прочности в материале. Особенности этапов твердения должны учитываться при изготовлении изделий, так как приготовление массы, формование, транспортировка сырца и т.д. могут осуществляться только в течение определённого времени.

С химической точки зрения твердение низкообжиговых гипсовых вяжущих происходит в результате растворения полуводного сернокислого кальция (полугидрата), появления насыщенного по отношению к полугидрату раствора, в котором протекает реакция гидратации с образованием двуводного сернокислого кальция:

СaSO4∙0,5H2O+1,5Н2О <=> CaSO4∙2H2O

Существует несколько теорий, объясняющих механизм твердения вяжущих веществ и, в частности, гипса. На примере гипса рассматривать и сравнивать эти теории особенно удобно, так как это вяжущее мономинеральное.

теория Ле-Шателье

Кристаллизационная или кристаллохимическая теория была предложена Ле-Шателье в 1882 г. Она объясняла твердение вяжущего возникновением кристаллического сростка гидратных новообразований, выпадающих из раствора. Вяжущее растворяется с образованием раствора, который быстро достигает концентрации насыщения по отношению к составляющим его соединениям. Возникающие в результате гидратации новообразования менее растворимы, чем исходные вещества, следовательно, по отношению к ним раствор оказывается пересыщенным, что и влечёт за собой их кристаллизацию.

При твердении строительного гипса в связи с тем, что растворимость двуводного сернокислого кальция составляет около 2 г/л, растворимость исходного полугидрата - около 8 г/л, раствор оказывается пересыщенным по отношению к двугидрату. в результате чего из раствора выпадают мелкие кристаллы. При этом раствор обедняется сульфатом кальция, что обеспечивает растворение новых количеств полугидрата и кристаллизацию двугидрата. По этой схеме процесс продолжается да полной перекристаллизации всего исходного CaSO4*0,5H2O. При высокой концентрации вяжущего в воде возникающие при твердении кристаллогидраты тесно соприкасаются друг с другом и даже частично срастаются, образуя прочные структуры твердения.

Коллоидно-химическая теория Михаэлиса

В 1892 г. появилась коллоидно-химическая теория, предложенная В. Михаэлисом, которая объясняла твердение вяжущих образованием коллоидного "студня" новообразований (гелей), склеивающего вяжущего и заполнителя.

Согласно этой теории при твердении полуводного гипса гидратация CaSO4*0,5H2O идёт не в растворе, а на поверхности частиц вяжущего. Двуводный гипс, образующийся таким образом, не может перейти в пересыщенный раствор и образует коллоидную массу. Упрочнение камня происходит вследствие отсоса воды из геля внутренними частями зёрен вяжущего, сопровождаемого появлением дополнительных количеств двугидрата и обусловленного этим повышения плотности.

Таким образом, процесс протекает в основном топохимически, т.е. на поверхности зерна и без перехода минералов вяжущего в жидкую фазу. На более поздних сроках твердения коллоидная масса превращается в кристаллический сросток.

Теория твердения Л.А. Байкова

В 1923 г. А.А. Байков предложил свою теорию твердения, в значительной мере обобщающую взгляды Ле-Шателье и Михаэлиса. Он выделил три этапа твердения:

• подготовительный период - образование раствора, пересыщенного по отношению к продуктам гидратации;

• период коллоидизации (схватывание), когда возникающие новообразования не могут растворяться в насыщенной жидкой фазе и выделяются в виде тонкодисперсных коллоидных частиц, минуя растворение. При этом масса теряет пластичность, но не приобретает пока прочности, так как между гидратными частицами отсутствует прочное сцепление;

• период кристаллизации (твердение), когда происходит перекристаллизация коллоидных частиц в кристаллы, которые со временем растут и срастаются друг с другом.

Эта теория в принципе признается большинством исследователей, хотя в механизм протекания отдельных этапов твердения в настоящее время внесены ряд уточнений.

Рассмотренные теории являются общими для всех типов вяжущих. В зависимости от состава вяжущего вещества, тонкости его помола, водотвёрдого отношения, температуры среды и некоторых других факторов изменяются в довольно широких пределах скорость твердения, прочность и другие свойства растворов, бетонов и различных изделий из вяжущих веществ. Это можно проиллюстрировать на примере кинетики твердения и прочностных характеристиках а- и б-модификаций полуводного гипса. Для них химизм твердения один и тот же, но поскольку б-полугидрат по своей природе более высокодисперсен и его кристаллы более дефектны, то он отличается повышенной растворимостью и более быстрой гидратацией, т.е. быстрее схватывается и твердеет. Но, с другой стороны, более высокая его удельная поверхность обуславливает повышенную водопотребность (водопотребность для б-модификации составляет 50-70%, а для а-модификации - 30-45%), а, следовательно, ведёт к более низким прочностным показателям.

Еще более плотной структурой отличаются высокообжиговые гипсовые вяжущие, переходящие в "намертво обожжённое" состояние, т.е. в чистом виде не обладающие гидравлической активностью и требующие введения добавок-катализаторов.

Процесс превращения ангидрита CaSO4 в двуводный гипс CaSO4*0,5H2O в присутствии катализаторов объясняется тем, что на поверхности ангидрита сначала образуется комплексная соль, которая в дальнейшем распадается с выделением двуводного гипса:

CaSO4+Катализатор+nH2O -> [Катализатор*СаSО4*H2О]->Катализатор+(n-2)H2O + CaSO4*2H2O

Такой химизм твердения характерен как для ангидритового вяжущего, так и для эстрих-гипса. Однако нужно учесть, что в высокообжиговом гипсе происходит гидратация СаО, приводящая к образованию Са(ОН)2, который со временем может подвергаться действию углекислого газа и частично карбонизироваться до СаСО3.

Свойства и применение гипсовых вяжущих.

Водопотребность. Для получения пластичного гипсового теста необходимо значительно большее количество воды, чем для протекания реакции гидратации полуводного гипса (стехиометрическое количество воды - 186 г на 1 кг гипса). Чтобы получить литые изделия из 1 кг а-полугадрата, необходимо добавить 350-400 г воды, а из 1 кг б-полугидрата - 600-800 г воды. Избыточная вода остаётся в затвердевшем материале и в дальнейшем испаряется, обуславливая высокую пористость гипсового камня (50-60%). Чем ниже водопотребность вяжущего, тем плотнее и прочнее изделия на его основе, и именно поэтому а-модификация полуводного гипса даёт более качественный и высокопрочный строительный материал.

Высокообжиговые гипсовые, вяжущие имеют еще более плотную структуру и, соответственно, водопотребность их меньше, чем у низкообжиговых. Причём чем выше температура обжига, тем ниже водопотребность: у ангидритового вяжущего - 30-40%, у эстрих-гипса - 25-35%. Эстрих-гипс отличается высокой морозостойкостью, повышенной водостойкостью и меньшей склонностью к пластическим деформациям, поэтому иногда его называют "гидравлическим" гипсом.

Такие свойства полуводного гипса, как сроки схватывания, прочностные характеристики, тонкость помола вяжущего, регламентируются соответствующим ГОС

Том.

Сроки схватывания.

По срокам схватывания различают следующие виды гипсовых вяжущих:

∙быстро твердеющие вяжущие - с началом схватывания не ранее 2 мин и концом схватывания - не позднее 13 мин;

∙нормально твердеющие вяжущие - с началом схватывания не ранее 6 мин и концом схватывания - не позднее 30 мин;

∙медленно твердеющие вяжущие - с началом схватывания не ранее 20 мин и ненормированным концом схватывания.

Низкообжиговые гипсовые вяжущие относятся к быстро схватывающимся вяжущим веществам; как правило, они схватываются уже через 5-15 мин. При этом увеличение тонкости помола, а также повышение температуры окружающей среды значительно сокращают сроки схватывания. Начавшие схватываться, а тем более схватившиеся растворы, нельзя подвергать механическим воздействиям во избежание нарушения формирующегося кристаллического каркаса. Короткие сроки схватывания гипса не удобны в технологическом плане, поэтому возникает необходимость использования приёмов, Приводящих к замедлению схватывания. Для этого в состав гипса вводят специальные добавки - замедлители схватывания. Обычно ими являются поверхностно-активные вещества (сульфитно-дрожжевая бражка, известково-клеевой и кератиновый замедлители), которые, адсорбируясь на частичках полугидрата, образуют защитные плёнки. Эти плёнки замедляют взаимодействие вяжущего с водой. Замедлителями схватывания гипсовых вяжущих могут также служить неорганические вещества: бура, борная

кислота, фосфат натрия и др. Взаимодействуя с сульфатом кальция, они также образуют защитные оболочки из трудно растворимых соединений, в результате чего тормозится процесс гидратации.

В ряде случаев необходимо наоборот ускорить схватывание, например, для быстрого извлечения из формы. Для этого используют добавки-ускорители схватывания. К ним относятся двуводный гипс, поваренная соль, серная кислота и др. Одни ускорители (NaCl) повышают растворимость полуводного гипса, другие образуют дополнительные центры кристаллизации, вокруг которых кристаллизуется вся масса (двуводный гипс).

Высокообжиговые гипсовые вяжущие относятся к медленно схватывающимся; различают:

• ангидритовое вяжущее - начало схватывания не ранее 30 мин и конец схватывания - не позднее 24 ч;

• высокообжиговый гипс - начало схватывания не ранее 2 ч и конец схватывания - не нормирован, но обычно вяжущее полностью схватывается в течение 12-36 ч.

Тонкость помола.

В зависимости от степени измельчения различают вяжущие грубого, среднего и тонкого помола с максимальным остатком на сите с размером ячеек в свету 0,2 мм не более 23, 14 и 2%, соответственно.

Чем тоньше размолот гипс, тем больше его реакционная поверхность и тем быстрее протекает схватывание и дальнейшее твердение, но одновременно увеличивается водопотребность, а, следовательно, излишне тонкое измельчение может привести к снижению прочности. Особое значение тонкость помола имеет для высокообжиговых вяжущих, для них максимальный остаток на сите № 008 - не более 15%.

Для сравнения - полуводный гипс содержит 2% частиц крупнее 200 мкм, а рядовое ангидритовое вяжущее - не более 15% частиц крупнее 80 мкм.

Прочность.

Марку низкообжиговых гипсовых вяжущих определяют по прочности при сжатии образцов-балочек размером 40x40x160 мм, сформованных из теста нормальной густоты в возрасте 2 ч после затворения водой. ГОСТом установлено всего 12 марок - от Г-2 до Г-25 (цифра в обозначении марки указывает на прочность при сжатии, выраженной в. МПа). Эти марки включают марки для б-полугидрата (начало ряда) и а-полугидрата (конец ряда).

Наряду с прочностью при сжатии нормируется также прочность при изгибе, которая существенно ниже; причём, чем выше марка, тем больше эта разница. Так, у Г-2 предел прочности при сжатии 2 МПа, а предел прочности при изгибе - 1,2 МПа (60%), у Г-25 предел прочности при сжатии 25 МПа, а предел прочности при изгибе - 8 МПа (32%).

Прочность гипса может быть повышена рядом технологических приёмов. Сушка гипсовых изделий способствует удалению лишней влаги. При этом растворенный двуводный гипс оседает в порах и упрочняет кристаллический сросток. Прочность гипсовых образцов, высушенных при температурах до 60град, в 2-2,5 раза выше прочности влажных образцов после 2 часов твердения. Иногда выпускается "супер-гипс" на основе а-модификации полугидрата, отличающийся повышенной чистотой состава и более высокой тонкостью помола; при этом такое вяжущее имеет прочность при сжатии до 60-70 Мпа.

У высокообжиговых вяжущих свои методы оценки прочности. Марку ангидритового вяжущего определяют по прочности при сжатии в возрасте 28 суток в образцах из растворов жёсткой консистенции состава вяжущее : Вольский песок - 1:3. Предусмотрен выпуск четырёх марок высокообжигового вяжущего - 5, 10, 15 и 20 МПа.

Выпускаемый высокообжиговый гипс имеет марки 10, 15 и 20 по прочности при сжатии (МПа) через 28 суток образцов - кубов из раствора пластичной консистенции 1:0 (без песка). Кроме того, затвердевший высокопрочный гипс отличается высоким сопротивлением истиранию (0,04-0,06 кг/м3), которое оказывается выше, чем у керамической плитки для полов.

Наряду с гипсовыми вяжущими общестроительного назначения выпускают гипс для фарфорофаянсовой и керамической промышленности. Он имеет сроки схватывания,. установленные для нормально твердеющего гипса, а остаток на сите с ячейками размером в свету 0,2 мм (№ 02) не более 1%. К этим вяжущим предъявляются особые требования: объёмное расширение - не более 0,15%, содержание нерастворимых в НСl примесей - не более 1%, водопоглощение - не менее 30%.

Гипсовые вяжущие твердеют с некоторым увеличением объема (до 1%), благодаря чему гипсовые отливки хорошо заполняют форму и передают её очертания. При их высыхании трещин не образуется, что позволяет применять гипс без заполнителей.

Гипсовые вяжущие по сравнению с другими минеральными вяжущими имеют невысокую пластичность и водоудерживающую способность растворов. В силу того, что это типично воздушное вяжущее, отвердевший гипс в воде теряет прочность вследствие постепенного растворения двугидрата и разрушения кристаллического сростка. Эти недостатки ограничивают область применения гипсовых вяжущих.

Гипс среди эффективных строительных материалов занимает одно из ведущих мест. Это обусловлено большими запасами гипсового сырья, низкой топливо- и энергоёмкостью производства, технологичностью материалов и конструкций и высокими их эксплуатационными и эстетическими свойствами. На изготовление 1 т изделий из гипса удельных капитальных вложений требуется в два раза, а электроэнергии в четыре раза меньше, чем на получение 1 т изделий из цемента.

Основная масса выпускаемых гипсовых вяжущих используется в строительстве. Их применяют при производстве штукатурки, перегородочных стеновых плит и панелей, вентиляционных коробов, работающих при относительной влажности воздуха менее 65%. Гипсовые изделия обладают небольшой объёмной массой, не горючестью и рядом других ценных свойств.

Большие объёмы низкообжигового гипса используются для изготовления штукатурных и кладочных растворов. Особенно перспективно использование сухой гипсовой штукатурки. Гипс идёт также на изготовление гипсокартона, который в больших объёмах производится в Америке, Англии и Германии. В России этот материал пока выпускается в ограниченном количестве.

ГЦПВ вследствие его повышенной водостойкости применяют для изготовления санитарно-технических кабин, ванных комнат, вентиляционных каналов и коробов.

Ангидритовое вяжущее используют для изготовления бесшовных полов, в качестве подстилающего слоя под линолеум, а также для получения лёгких бетонов, искусственного мрамора, для проведения декоративно-отделочных работ.

Высокообжиговый гипс применяют для настила тепло- и звукоизолирующих полов, изготовления подстилающего слоя под линолеум, а также для штукатурных и кладочных растворов и для получения искусственного мрамора.

Марки низкообжигового гипса от Г-5 до Г-25 тонкого помола с нормальными сроками твердения служат для изготовления форм и моделей в керамической, машиностроительной, литейной промышленности, а также в медицине;

Известковые вяжущие материалы

Строительной известью называют группу минеральных вяжущих веществ, получаемых в результате обжига при температуре ниже температуры спекания кальциево-магниевых карбонатных горных пород. Строительная известь делится на воздушную и гидравлическую.

Воздушная известь при затворении водой схватывается, твердеет и сохраняет прочность в возушно-сухих условиях.

Гидравлическая известь, затворенная водой, схватывается на воздухе, но твердеет и сохраняет прочность камня не только на воздухе, но и под водой. В сырьё для её производства содержится до 20% глинистых примесей. Применение гидравлической извести, одного из старейших вяжущих веществ, в настоящее время ограничено, поскольку по свойствам она значительно, уступает портландцементу.

В зависимости от вида обработки обожжённого продукта различают несколько видов воздушной извести:

• негашёную комовую известъ-кипелку, состоящую главным образом из СаО;

• негашёную молотую известь того же состава, являющуюся порошкообразным продуктом помола комовой извести;

• гидратную (гашёную) известь-пушонку в виде тонкого порошка, получаемого в результате гашения комовой извести определённым количеством воды и состоящего в основном из Са(ОН)2;

• известковое тесто - тестообразный продукт, получаемый при гашении комовой извести избытком воды и состоящий в основном из Са(ОН)2 и механически примешанной воды;

• известковое молоко - разбавленное водой известковое тесто, представляющее собой белую суспензию, в которой гидрат оксида кальция находится частично в растворенном, а частично во взвешенном состоянии.

В зависимости от пластичности получаемого продукта различают жирную и тощую известь. Первая быстро гасится, выделяет при гашении много теплоты и даёт при этом жирное на ощупь и пластичное тесто. Вторая гасится медленно и даёт менее пластичное тесто, в котором прощупываются мелкие зёрна, не распавшиеся при гашении.

Технология производства строительной воздушной извести

Принципиальная технологическая схема производства воздушной извести представлена:

Кальциево-карбонатные породы->добыча->дробление->классификация->обжиг->комовая негашеная известь-кипелка->или дробление и помол(негашеная молотая известь) -> или гашение(гашеная известь)

Сырьём для производства воздушной извести служат горные породы, содержащие в основном углекислый кальций - мел, известняк известковые туфы и т.д. Залежи известняка в большинстве случаев выходят на поверхность. Их разработку ведут открытым способом с помощью взрывных работ с последующей погрузкой взорванной породы на транспортные средства одноковшовыми экскаваторами.

Размер кусков поставляемой с карьера породы достигают 500-600 мм и более. Требуемая величина кусков породы, поступающих на обжиг, определяется типом обжигового агрегата. Загружаемый в шахтную печь известняк имеет обычно размеры 60-200 мм. При обжиге во вращающихся печах применяют фракции 5-20 мм или 20-40 мм. Поэтому поступающую с карьера породу необходимо дробить, дробление может осуществляться либо в одну, либо в две стадии. Дроблёный материал подвергается рассеву на грохотах. Классификация материала обеспечивает постоянство фракционного состава.

Обжиг в шахтных и вращающихся печах

Известняк или мел декарбонизируются и превращаются в известь по эндотермической реакции: СаСО3 -> СаО + СО2

На разложение 1 г-моль СаСО3 требуется затратить 178 кДж теплоты.

Обжиг ведут в шахтных или вращающихся печах. В шахтных печах можно обжигать только твёрдые породы (известняк, мрамор и др.), а во вращающихся - как твёрдые породы, так и шламы мягких пород, например, меловые шламы. Температура обжига зависит от плотности сырья, наличия примесей, размера частиц (кусков) сырья и т. д. Чем плотнее и чем более крупнокристалличным является сырьё, тем выше требуемая температура обжига. Температура обжига в зависимости от указанных факторов колеблется от 1000 до 1200°С.

Основной задачей при обжиге является обеспечение максимальной степени декарбонизации СаСОз при минимальной температуре. С одной стороны, повышение температуры ускоряет реакцию разложения карбоната кальция, но с другой стороны, излишне высокая температура обжига негативно сказывается на качестве продукта, так как начинает развиваться процесс спекания, и наблюдается так называемое явление "пережога".

Качество извести зависит также от содержания глинистых примесей, связывающих часть извести в новые соединения (силикаты, ферриты, алюмосиликаты), которые не способны к гашению, но которые могут гидратироваться и твердеть, если это будет учтено в технологии.

Наибольшее распространение для производства извести получили шахтные печи, высота которых достигает 20 м. В шахтной печи различают три зоны:

∙зона подогрева - верхняя пасть печи;

∙зона обжига - средняя часть печи;

∙зона охлаждения - нижняя часть печи.

В зоне подогрева из известняка и из топлива (в случае использования твёрдого топлива - кокса или антрацита) удаляется влага. Известняк нагревается до температуры начала диссоциации, а топливо - до температуры воспламенения. В зоне обжига за счёт сгорания топлива или поступления продуктов его сгорания из топок (в случае работы печи на жидком или газообразном топливе) достигается максимальная температура материала и активно происходит диссоциация СаСО3 и MgCO3. В зоне охлаждения материал охлаждается поступающим в печь снизу воздухом.

Шахтные печи различают по виду применяемого в них топлива и по способу его сжигания. В пересыпных печах твёрдое топливо подаётся вместе с сырьём и сгорает между кусками обжигаемого материала. Здесь применяют топливо с малым содержанием летучих - антрацит, кокс и тощие сорта каменного угля, дающие при горении короткое пламя. В печах с выносными топками последние расположены по внешнему периметру печи. В них сжигается твёрдое топливо (полностью или частично) и образующиеся горячие газы поступают в зону обжига. Здесь применяют длиннопламенное топливо с высоким содержанием летучих, а также торф, дрова, горючие сланцы. Если такое топливо использовать в пересыпных печах, то много теплоты будет теряться, так как горючие вещества не успевают сгорать и уносятся вместе с отходящими газами. В газовых печах топливо чаще всего служит природный газ, который подается непосредственно в шахтную печь и сжигается в среде материала.

Наиболее экономичными и высокопроизводительными являются пересыпные печи, но качество извести лучше для получаемой в газовых печах.

Вращающиеся печи позволяют получать мягко обожжённую известь высокого качества из мелкокускового известняка и из мягких карбонатных пород (мела, туфа, известняка-ракушечника), которые нельзя обжигать в шахтных печах из-за склонности этих материалов к "зависанию' в шахте, приводящего к нарушению технологии обжига.

Длина известъобжигательных вращающихся печей составляет 30-100 м при диаметре 1,8-3 м. Наилучшие результаты достигаются при использовании газообразного топлива, однако возможен также обжиг на подаваемом форсунками пылевидном и жидком топливе.

Производительность таких печей достигает 400-500 т/сут, что в 2-4 раза выше, чем у шахтных печей. Более экономичен такой способ обжига и с точки зрения затрат на транспортировку и электроэнергию. Одним из важнейших технологических преимуществ обжига извести во вращающихся печах является малое время прохождения материала от места загрузки до выхода из печи, что обеспечивает оперативность управления процессом. Вращающиеся печи обеспечивают компактность технологической схемы, позволяют автоматизировать процесс и снизить капитальные затраты на строительство цехов. С помощью вращающихся печен может быть получена известь высокого качества обжигом при средних и достаточно высоких температурах, так-так из-за малого времени пребывания материала в печи опасность пережога минимальна. При этом известь значительно более однородна по составу и содержит меньше примесей.

Выгружаемая из печей комовая известь транспортируется на склад «четками или транспортёрами и хранится в бункерах или силосах. Во избежание снижения активности известь не должна контактировать с водой даже в виде паров.

Воздушная известь отличается от других вяжущих тем, что может превращаться в порошок не только при помоле, но и при гашении. Негашёная комовая известь является только полуфабрикатом, из которого в зависимости от принятой схемы - помол или гашение - получают соответственно молотую негашёную или гашёную известь.

Производство негашёной извести

Для облегчения помола в мельнице комовую известь предварительно дробят до зёрен размером 15-20 мм. Помол осуществляют обычно в шаровых одно- и двухкамерных мельницах, но возможно применение также валковых и роликовых мельниц, а при необходимости получения очень тонкого порошка используют вибромельницы. Более эффективной является замкнутая схема помола с промежуточной сепарацией. Наряду с бездобавочной известью выпускают также известь с активными минеральными добавками (золы, шлаки). В последнем случае их вводят в мельничный агрегат, где происходит совместное измельчение и одновременно перемешивание.

Тонкость помола негашёной извести оказывает существенное влияние на её свойства, особенно при наличии "пережога". Однако даже весьма тонки помол не может полностью устранить те отрицательные явления, которые влечёт за собой неравномерный обжиг извести.

Производство гашёной извести

Гашение - особый технологический процесс, используемый только в производстве извести. Он заключается в гидратации извести, описываемой экзотермической реакцией: СаО + Н2О -> Са(ОН)2

При гашении извести выделяется значительное количество теплоты -1160 кДж (277 ккал) на 1 кг оксида кальция. Выделяющаяся теплота вызывает кипение воды, поэтому негашёную известь называют "кипелкой". Проникая вглубь зёрен, вода вступает во взаимодействие с СаО, и теплота, выделяющаяся при этом, превращает воду в пар. Резкое увеличение объёма пара по сравнению с объёмом жидкости вызывает внутренние растягивающие напряжения в зёрнах извести и их диспергацию, в результате чего образуются частицы размером до 0,01 мм.

Процесс гашения замедляется вследствие образования на поверхности известковых частиц тестообразного слоя продуктов, который препятствует доступу воды к внутренним слоям исходного зерна. Для ускорения гашения рекомендуется предварительно измельчать известь, энергично перемешивать гасящуюся массу, а также использовать подогретую воду. При перемешивании с поверхности зёрен как бы "сдирается" гидратная пленка и открывается доступ к внутренним непрогасившимся слоям. Характер процесса гашения зависит также от наличия примесей. При гашении в пушонку зёрна силикатов и алюминатов кальция, образовавшихся при обжиге, не гасятся и не превращаются в порошок, поэтому их необходимо отделять, отдельно доизмельчать, а затем смешивать с пушонкой для улучшения её гидравлических свойств. К негасящейся части извести относятся также неразложившийся при обжиге известняк, пережжённые частицы оксидов кальция и магния, остеклованные новообразования, получающиеся в пересыпных печах при взаимодействии извести с золой топлива.

технологическая схема производства гашеной извести представлена

на рис. 7.

Чем дольше протекает процесс гашения, тем более качественным получается продукт, однако в реальных условиях это время не может быть очень большим и в зависимости от выбора способа гашения и применяемого оборудования варьируется в широких пределах.

В промышленных масштабах гашение производится механизировано. Выбор схемы зависит от того, какой продукт необходимо получить - известь-пушонку или известковое тесто. Большая часть извести гасится в пушонку.

Гашение в пушонку производится в гидраторах периодического или непрерывного действия. К периодически действующим гидраторам относятся гасильные барабаны цилиндрической или бочкообразной формы ёмкостью около 15м3. Барабаны со скоростью вращения от 3 до 5 об/мин устанавливают горизонтально на катках. В барабаны загружают предварительно измельчённую в молотковых или конусных дробилках известь с размером кусков 3-5 мм. Известь гасится паром, поступающим через пароподводящее устройство. Продолжительность гашения, включая загрузку и выгрузку продукта, составляет 30-40 мин. После отсева непрогасившихся частиц известь направляется в бункер или силос для вылёживания (силосования), где процесс гашения продолжается, что ведёт к повышению качества материала.

Заводское производство извести-пушонки по сравнению с производством комовой извести имеет ряд преимуществ: непрогасившиеся частицы отделяются уже на заводе; транспортировка упакованной пушонки удобнее; такой продукт имеет более длительный период хранения. Вместе с тем себестоимость пушонки выше, так как её выпуск требует организации гидратного цеха и упаковочного узла. Стоимость транспортировки пушонки также выше, так как она содержит 32-35% воды.

Гашение в тесто более длительный и сложный процесс. Он применяется, если известь предназначена к использованию на месте производства или на объектах, находящихся поблизости (например, в виде строительных растворов). Качество известкового теста выше, чем у пушонки, полученной из такой же комовой извести.

При механизированном гашении извести в тесто известь-кипелку предварительно измельчают в щековой дробилке до кусков с размером не более 5 см и орошают на виброгрохоте горячей водой. Затем материал поступает в гасильный бункер, где выдерживается 2 ч. Окончательное гашение происходит в гасителе, куда поступает вода, нагретая до 40-50°С. Из гасителя материал в виде известкового молока выливается на виброгрохот. Крупные частицы поступают в бункер отходов, а известковое молоко перекачивается для отстоя в железобетонные чаны, которые имеют по 4 вертикальных фильтра. Фильтр - это оцинкованная труба с отверстиями по всей высоте и заполненная крупным песком, она проходит через днище чана. За время пребывания в чанах (примерно 15-16 ч) избыточная вода уходит через фильтры, а материал приобретает сметанообразную консистенцию с влажностью 75%. Отстоявшаяся вода возвращается в технологию и вновь применяется для гашения извести.

Твердение известковых вяжущих

Твердение известкового теста происходит в результате испарения воды и кристаллизации гидрата оксида кальция. При потере влаги мельчайшие частицы Са(ОН)2 сближаются и срастаются между собой, образуя известковый каркас. По мере испарения воды кристаллов становится всё больше, они переплетаются и превращаются в прочный кристаллический сросток. Одновременно также происходит карбонизация гидрата оксида кальция за счёт поглощения им углекислоты из воздуха: Са(ОН)2 +СО2 + п Н20 -> СаСО3 + (п+1) Н20

Этот процесс идёт достаточно интенсивно лишь в присутствии воды. Карбонизация извести приводит к уплотнению и упрочнению структуры, а также к повышению водостойкости изделий, так как растворимость СаСО3 в 40 раз меньше растворимости Ca(OH)2. Однако пленка углекислого кальция, образующаяся на поверхности твердеющей извести, затрудняет проникновение СО2 во внутренние её слои. Поэтому карбонизация тормозится и затягивается на долгие годы. В начальный период твердения на прочности известковых растворов карбонизация сказывается в меньшей степени, чем высыхание. Поэтому необходимо обеспечивать благоприятные воздушно-сухие условия для твердения известковых изделий.

Чисто известковое тесто из-за сильной усадки при высыхании растрескивается, во избежание чего к нему добавляют 2-4 объёмные части песка. При обычных температурах известь и песок во взаимодействие не вступают. Песок служит в растворе скелетом, препятствующим усадке и растрескиванию теста при высыхании. Кроме того, он удешевляет раствор и делает его более пористым, что облегчает удаление испаряющейся воды и доступ внутрь материала углекислого газа. Сцепление частиц песка и извести достаточно прочное. Извести в растворе должно быть достаточно для заполнения всех пустот между песчинками и обмазывания каждой из них известковым тестом. Однако прослойки между песчинками должны быть минимальны. При избытке извести, а также при её неравномерном распределении среди песчинок в местах скопления извести при затвердевании могут появиться трещины.

При затворении водой молотой негашёной извести происходит её гидратационное твердение, выражающееся в гидратации оксида кальция и последующей коллоидизации и затем кристаллизации продукта гидратации. При твердении извести идет реакция: CaO + H2O ->Ca(OH)2

Негашёная известь растворяется в воде с образованием насыщенного раствора, который быстро становится пересыщенным, так как, во-первых, растворимость извести при нагревании снижается, а, во-вторых, часть воды испаряется и отсасывается внутренними слоями зёрен. Из пересыщенного раствора выделяются субмикроскопические частички гидрата оксида кальция, слепляющиеся и срастающиеся друг с другом. В дальнейшем происходит рост кристаллов, сопровождающийся увеличением площади контактов их срастания и повышением прочности камня. Упрочнению твердеющей системы способствует значительное увеличение доли твёрдой фазы в системе за счёт химического связывания воды в Ca(OH)2.

Твердение известково-песчаных смесей при повышенных температурах

Если при невысоких температурах взаимодействием извести и кварцевого песка можно пренебречь, то при повышенной температуре 174,5-190,8°С и при повышенном давлении водяного пара 0,9-1,3 МПа реакционная способность кварца существенно возрастает. Становится возможным активное взаимодействие SiO2 и извести в результате которого образуются гидросиликаты кальция, играющие роль цементирующего вещества. При этом прочность камня обеспечивается не физическим сцеплением гидратных новообразований вяжущего с зёрнами заполнителя, а химическим взаимодействием компонентов сырьевой смеси (извести и кварцевого песка), протекающим по реакции: хСa(ОН)2 + SiO2 + nH2O -> xCaO SiO2 nH2O

Состав образующихся гидросиликатов кальция зависит, прежде всего, от исходного соотношения извести и кремнезёма в смеси, от дисперсности кварцевого песка, от температуры и продолжительности тепловлажностной (гидротермальной) обработки. Стремятся добиться такого состава гидросиликатной связки, который обеспечивает максимальную прочность материала. Состав гидросиликатов можно оценить по их основности, т:е. мольному отношению CaO/SiО2, которое на практике может меняться от 2 до 0,8. В начальный период обработки, когда в системе еще присутствует свободная известь, преимущественно образуется двухкальциевый гидросиликат 2CaO-SiO2 H2O (сокращенная запись - С2SH(A)). По мере гидротермальной обработки основность новообразований постепенно снижается, и образуются волокнистые тоберморитоподобные гидросиликаты серии CSH(B) с основностью, близкой к единице. Волокнистые низкоосновные гидросиликаты дают более высокопрочный сросток, чем кристаллы C2SH(A). Однако присутствие в изделиях двухосновных гидросиликатов кальция в оптимальных количествах также необходимо.

С ростом продолжительности запаривания за счёт понижения основности уже закристаллизовавшихся гидросиликатов образуется дополнительное количество низкоосновных соединений. В результате увеличения общего количества цементирующего вещества, а также более полной кристаллизации стабилизировавшегося гидросиликата кальция прочность автоклавных материалов повышается.

Такой механизм твердения извести в гидротермальных условиях в смеси с кварцевым песком, а также шлаками, золами и другими кремнезёмистыми или алюмосиликатами добавками послужил основой для создания нового класса материалов, получивших широкое распространение, а именно, силикатных бетонов и силикатного кирпича.

Содержание извести в силикатной смеси устанавливают в зависимости от её активности и дисперсности, а также от количества молотых кремнезёмистых добавок и их природы. Обычно оно составляет 8-18%. С повышением содержания в смеси извести плотность и прочность силикатного бетона повышается, но лишь до определённого предела. При избытке извести часть её после автоклавной обработки остаётся в несвязанном состоянии, и качество бетона падает. Чем выше степень уплотнения силикатной смеси, тем меньше расход извести. Так, в силикатном кирпиче, уплотняемом прессованием, расход извести составляет от 5 до 8% от массы смеси.

Кварц более прочен, чем гидросиликаты кальция, связывающие песчинки, поэтому увеличение доли новообразований за счёт снижения доли кристаллического кварца снижает прочность и долговечность камня. Цементирующее вещество необходимо лишь в таком количестве, которое позволило бы покрыть все песчинки тонким слоем гидросиликатной связки, заполнить пустоты, а также все углубления и трещины на поверхности песчинок. Для получения смеси заполнителя с наименьшей пустотностью рекомендуется использовать полифракционные по гранулометрии пески.

Свойства и применение строительной воздушной извести

Качество получаемой извести характеризуется её активностью, которая определяется суммарным содержанием в ней оксидов кальция и магния. Активность извести равная, например 85%, означает, что в ней содержится 85 мас% СаО и MgO способных к гидратации, а остальные 15% составляют различные примеси и неразложившийся СаСО3. Чем выше активность извести, тем лучше её вяжущие свойства и тем меньше требуется такой извести для приготовления строительного раствора.

По ГОСТ строительная воздушная известь подразделяется на три сорта (1, 2 и 3-й) для негашёной извести и на два сорта - для гашёной извести. Активность негашёной извести без добавок для 1, 2, и 3 сортов должна составлять не менее 90, 80 и 70%, соответственно; для 1 и 2 сортов негашёной извести с добавками - не менее 64 и 52%, соответственно. Содержание непрогасившихся зёрен для 1, 2 и 3-го сортов негашёной извести должно быть соответственно не более 7,10 и 12%.

В гашёной извести без добавок содержание CaO+MgO (в пересчёте на сухое вещество) должно быть для 1 и 2 сортов не менее 67 и 60%, а для гашёной извести с добавками - не менее 50 и 40%, соответственно.

Негашёная известь (особенно мягко обожжённая) размалывается достаточно легко ГОСТ ограничивает остаток на ситах № 02 и № 008, соответственно, не более 1 и 10%. Обычно заводы выпускают продукт с остатком на сите № 008 от 2 до 7%, что соответствует удельной поверхности 350-500 м2/кг.

Важнейшее свойство извести - обеспечивать высокую пластичность растворных смесей, что объясняется способностью частиц СаО, удерживать на своей поверхности адсорбционные слои воды, уменьшающие трение между ними. Вследствие этого известковый раствор обладает высокой удобоукладываемостью, он легко и равномерно распределяется тонким слоем на поверхности кирпича или бетона и хорошо сцепляется с ними, а также заполняет все трещины и каверны. Это свойство известкового теста позволяет использовать его в качестве пластификатора, например, в цементных растворах. Чем активнее известь и полнее она гасится, тем выше её пластичность.

Известковые растворы должны обладать равномерностью изменения объема при твердении. Гашение пережженных частиц в уже упрочнившемся тесте происходи медленно, и эхо может привести к образованию трещин.

Известковые растворы вполне воздухостойкие материалы. При воздушно-сухом режиме создаются благоприятные условия для их упрочнения за счёт испарения влаги, а также карбонизации. Во влажных условиях известковые растворы размокают, и при этом снижается или совершенно теряется их прочность - строительная известь является типичным воздушным вяжущим веществом.

Прочность воздушной извести не нормируется стандартом. Прочность гидратной извести-пушонки, а также известкового теста обычно невелика и составляет примерно 0,5-1,0 МПа через 28 суток твердения. Молотая негашёная известь отличается более высокой прочностью -1-5 МПа через 28 суток.

Молотая негашёная известь заметно отличается от гашёной извести и по ряда других свойств. Строительные растворы на негашёной молотой извести становятся удобоукладываемыми при значительно меньшем количестве воды, чем растворы на гашёной извести-пушонке или известковом тесте. Они обладают также более высокой прочностью. Строительные растворы на обычном известковом тесте схватываются в течение нескольких суток, а на молотой негашёной извести - за 30-60 минут. При затворении водой молотой негашёной извести в короткие сроки выделяется много теплоты, что может привести к возникновению в ней высоких температурных напряжений и разрушению изделия. Поэтому из молотой негашеной извести легче получить изделия высокой прочности при условии, что окружающая обстановка способствует быстрому отводу теплоты, например, на морозе. Молотая негашёная известь химически связывает воду значительно быстрей и в большем количестве, чем другие вяжущие. Изделия из неё отличаются большей плотностью и поэтому более водостойки.

Производство воздушной извести очень распространено. Она является местным вяжущим веществом, так как сырьевые материалы и топливо имеются почти во всех регионах, а процесс её изготовления не требует сложного оборудования. Значительная её часть идёт на изготовление строительных растворов (смесь извести и песка), применяемых для кладочных и штукатурных работ; при этом в качестве добавок может использоваться цемент. Чисто известковые растворы предназначены для эксплуатации только в сухих условиях, т.е. их применяют в основном для внутренних работ.

Как составная часть известь входит в состав многих смешанных вяжущих: известково-шлаковых, известково-гипсовых, известково-пуццолановых и т.д. Воздушная известь находит применение в производстве легкобетонных камней, шлакобетона, бетонов низких марок, рассчитанных на службу в воздушно-сухих условиях, а также теплоизоляционных и звукоизоляционных материалов, известковых окрасочных составов.

Основная часть строительной извести расходуется на получение автоклавных силикатных строительных материалов, в основе которых лежит известково-кремнезёмистое вяжущее гидротермального твердения. К таким материалам относятся силикатный кирпич, плотный силикатный бетон, ячеистый силикатный бетон и др. При производстве силикатного кирпича требуется в 2 раза меньше топлива и в 3 раза меньше электроэнергии, чем для производства глиняного кирпича, трудозатраты также в 2 5 раза ниже. Из плотного силикатного бетона изготавливают панели, балки, колонны. По своим прочностным свойствам он несколько уступает обычному бетону, но его себестоимость на 20-30% ниже. Ячеистый бетон используются для изготовления теплоизоляционных изделий. Его пористость, может составлять до 85 об.%, поэтому это достаточно лёгкий строительный материал. Для. повышения его прочностных свойств при достаточно малой объёмной массе часть извести может заменяться на цемент.

В настоящее время для строительных целей используют лишь около 50% всей выпускаемой извести. Остальную часть потребляет керамическая стекольная, металлургическая промышленность, сельское хозяйство и другие отрасли хозяйства.

Основы технологии магнезиальных вяжущих веществ

Магнезиальные вяжущие вещества (каустический магнезит и каустический доломит) - это воздушные вяжущие, получаемые из природных магнезита (MgCO3) и доломита (CaCO3*MgCO3),путём их обжига не до спекания с последующим измельчением.

Технология их производства сводится к трем основным операциям: дроблению сырья, его обжигу к помолу продукта обжига, т.е. технологическая схема похожа на схему для производства молотой негашеной извести:

Кальциево-карбонатные породы->добыча->дробление->классификация->обжиг->комовая негашеная известь-кипелка->или дробление и помол(негашеная молотая известь) -> или гашение(гашеная известь)

Отличие заключается лишь в температуре обжига. Дробление магнезита и доломита осуществляют в щековых дробилках. Обжигают каустический магнезит в шахтных или вращающихся печах. При обжиге магнезит декарбонизируется и

преврещается в оксид магния по эндотермической реакции: MgCO3 -> MgO + CO2

Разложение MgCO3 достигает заметной скорости лишь при 600-650°С. Слишком высокая температура недопустима, так как при этом повышается плотность продукта обжига, а вяжущие свойства ухудшаются. При температуре 1500-1600°С получается практически полностью спекшийся магнезит, который абсолютно не способен к гашению. В заводских условиях обжиг магнезита ведут при 800-1000°С, а доломита - при 750-850сС, добиваясь при этом полной декарбонизации MgCO3 и не допуская разложения СаСО3. Помол продуктов обжига ведут в шаровых мельницах.

Твердение магнезиальных вяжущих веществ.

В отличие от других вяжущих веществ каустический магнезит и каустический доломит затворяют не водой, а растворами солей. Это связано с тем, что MgO практически нерастворим в воде, но его растворимость повышается в растворах некоторых солей. Кроме того, наличие этих солей снижает одновременно растворимость Mg(OH)2. В основе процесса твердения лежит следующая химическая реакция: MgO + Н2О -> Mg(OH)2

Лучшим и наиболее распространенным затворителем является раствор хлористого магния, получаемого из кристаллогидрата MgCl2*6H2O. Средняя дозировка компонентов магнезиального цемента следующая; 62-67% MgO, 33-38% MgCl2*6H2O с плотностью 1,18-1,25 г/см3. Чем выше плотность затворителя, тем медленнее протекает схватывание и твердение и тем выше конечная прочность. Кристаллогидрат MgCl2*6H2O получают сгущением рапы соляных озер, этот гидрат отличается повышенной гигроскопичностью. Применяют также MgS04*7H2О, источником, которого также является рапа озерной воды или отходы химического производства.

Состав цемента следующий: MgO - 80-84% и MgSO4 (безводный) - 16-20%, при этом прочность такого вяжущего ниже.

Также возможно затворение слабо концентрированными растворами (5-15%) неорганических кислот НС1 и H2SO4.

Как отмечалось выше, затворение оксида магния раствором хлористого магния повышает растворимость MgO и ускоряет выделение из раствора гелеобразного Mg(OH)2, которая в дальнейшем перекристаллизовывается при одновременном затвердевании всей системы. Роль MgCL2 заключается в том, что в присутствии этой соли образуется комплексное соединение - гидроксихлорид магния по реакции 5MgO+MgCl2+12Н2О -> MgCl2* 5Mg(OH)2*7H2O

Эта реакция необратима, так как комплексное соединение имеет очень низкую растворимость и гидроксид магния выводится в его составе из зоны реакции, что и является причиной повышения растворимости MgO. Комплексная соль кристаллизуется в виде волокон и игл, которые играют роль армирующего компонента в гелевидной матрице, состоящей из Mg(OH)2. Все это придаёт затвердевшему камню повышенную прочность.

Свойства и применение магнезиальных вяжущих материалов

Каустический магнезит делят па 4 марки: ПМК-88, ПМК-87, ПМК-83 и ПМК-75. Цифры в обозначении марки соответствуют содержанию MgO (в мас. % по сухому веществу). В качестве вяжущего используют ПMK-75, а более высокие марки предназначены для работы в химической промышленности, энергетике и ряде других отраслей. В каустическом магнезите пмК-75 содержание MgO должно составлять не менее 75%,а СаО - не более 2,5%. Каустический магнезит схватывается относительно быстро. Схватывание его должно наступать не ранее 20 минут, а конец - не позднее 6 часов с момента затворяли. Это типичное воздушное вяжущее.

Марку магнезиального вяжущего определяют на трамбованных образцах, полученных на строительном растворе с нормальным Вольским песком 1:3 и твердевших в воздушно-сухих условиях в течение 28 суток. При этом каустический магнезит имеет три марки - 400, 500 и 600, а каустический доломит четыре марки -100, 150, 200 И 300.

Магнезиальные вяжущие не только быстро схватываются, но также достаточно быстро набирают прочность: через 1 сутки твердения они дают 30-50% марочной прочности, а через 7 суток - уже 60-90% от прочности 28-суточных образцов.

Отличительным свойством магнезиальных вяжущих является их высокая адгезионная способность не только к минеральным, но и к органическим заполнителям (древесные волокна, стружки, опилки и пр.). При этом органические заполнители в композите на основе каустического магнезита практически не поддаются гниению, так как связующее имеет низкий рН, а сам камень является высокоплотным и газонепроницаемым. Положительными качествами магнезиальных вяжущих являются также их жаростойкость, высокая ударная вязкость и высокие звукоизоляционные свойства.

Однако, как и для любого воздушного вяжущего, область применения ограничивается только воздушно-сухими условиями эксплуатации материалов на их основе.

Из магнезиальных вяжущих изготавливают огнеупорные бетоны, теплоизоляционные материалы, жернова, точильные камни, ксилолит и Фибролит.

Ксилолит - это композиционный материал, состоящий из магнезиального вяжущего (3 вес. ч.) и опилок (1 вес. ч.). Такой материал имеет прочность при сжатии 40-50 МПа и прочность при изгибе 3-3,5 МПа. Его применяют для изготовления ступеней, плит для подоконников, бесшовных полов. Ксилолит отличается низкой истираемостью, малой теплопроводностью и высокой гигиеничностью.

Фибролит состоит из магнезиального цемента и стружек, его предел прочности при изгибе составляет 1,5-3 МПа, из него изготавливают плиты и пластины.

Основы технологии портландцемента

Портландцементом называют гидравлическое вяжущее вещество, получаемое путём тонкого измельчения клинкера и гипса и твердеющее в воде и на воздухе. Клинкер получают обжигом до спекания сырьевой смеси состава, обеспечивающего преобладание в продукте обжига высокоосновных силикатов кальция.

Состав портландцемента

Как видно из определения понятия "портландцемент", его основу составляет клинкер. Гипс вводят в состав портландцемента для регулирования (замедления) сроков схватывания. Его содержание нормируют в пересчёте на SO3. Содержание SO3 должно быть: в рядовых портландцементах не менее 1% и не более 3,5%, в высокомарочных и быстротвердеющих портландцементах - не менее 1,5% и не более 4,0%, в шлакопортландцементах - не менее 1% и не более 4%.

При этом возможно использование, как природного гипсового камня, так и промышленных отходов - фосфогипса и борогипса.

Наряду с бездобавочным портландцементом (ПЦ-ДО) выпускаются также два вида портландцементов с добавками - с содержанием добавок до 5% (ПЦ-Д5) и до 20% (ПЦ-Д20). Таким образом ПЦ-Д0 состоит из двух компонентов - клинкера и гипса; ПЦ-Д5 может содержать до 5% активных минеральных добавок всех, видов; ПЦ-Д20 может содержать до 20% доменных, электротермофосфорных гранулированных шлаков, глиежей, добавок вулканического происхождения или до 10% добавок осадочного происхождения. В ПЦ-Д5 и ПЦ-Д20 допускается замена части минеральных добавок специальными веществами, ускоряющими твердение и повышающими прочность без ухудшения других строительно-технических свойств. К ним относятся кренты, обожжённые алуниты и т.д.

Качество клинкера завесит от его химического и минералогического состава. Химический состав характеризуется содержанием в клинкере различных оксидов, а минералогический - количественным соотношением минералов, образующихся в процессе обжига. Портландцементный клинкер состоит в основном из (мас.%): СаО-64-67; SiO2-21-25; А12О3-4-8; Fe2O3- 2-4.

Кроме того, в виде примесей могут присутствовать оксиды щелочных металлов, магния, титана и др. СаО и SiО2 обеспечивают образование в клинкере его главных составляющих силикатов кальция, которые и определяют основные строительно-технические свойства цемента, А12О3 и Fe2O3 обеспечивают появление при температуре обжига необходимого количества расплава, т.е. выступают в роли оксидов-плавней.

Перечисленные выше главные оксиды при обжиге взаимодействуют между собой, образуя клинкерные минералы.

Портландцементный клинкер состоит из ряда кристаллических фаз, отличающихся друг от друга по химическому составу, и стекловидной фазы. Основными минералами клинкера являютсяся алит ЗСаОSiO2 (сокращенная запись -C3S); беллит - б-модификация 2СаО*SiO2 (сокращенная запись - C2S); трехкальциевый алюминат – ЗсаО*Al2О3 (сокращенная запись - С3А) и алюмоферрит кальция переменного состава от 8СаО*ЗА1203*Fе203 до феррита кальция 2CaO*Fe203 (сокращенная запись - C8A3F - C2F).

Алит (алитовая фаза) представляет собой кристаллическую фазу, в основе структуры которой лежит структура трёхкальциевого силиката. Однако отождествлять полностью алит и C3S нельзя. При кристаллизации из расплава C3S образуются твёрдые растворы, в структуру которых встраиваются ионы Mg2+, Al3+, Fe3+. Содержание А12О3 в алите колеблется от 0,98 до 1,7%, a Fe2O3 - от 0,4 до 1,6%. В алите промышленных клинкеров может содержаться также до 0,3% W2O3, 0,1% К2О, 0,6% TiO2. Джефри предложил следующую формулу алита: 54CaO*16Si02*Mg0*Al2O3.

Структура белита основана на кристаллической решетке б-модификации двухкальциевого силиката, в которой катионы Са2+ частично замещаются на катионы Mg+2, Ва2+, Сг3+, К, Сг3+, а анионы SiO44- - на SO42-и РО48- Оксиды фосфора, хрома, алюминия в составе б-C2S стабилизируют эту нестабильную модификацию, которая обладает гидравлическими свойствами. При медленном охлаждении и значительном содержании двухкальциевого силиката в клинкере происходит самопроизвольный переход б — модификации в г-модификацию, не обладающую гидравлическими свойствами. При этом наблюдается рассыпание клинкера в порошок вследствие увеличения объема, обусловленного примерно 10%-м различием плотностей б- и г-модификаций. Устойчивость б — формы определяется не только наличием примесей и скоростью охлаждения, но и размерами кристаллов - чем мельче кристаллы, тем они устойчивее. Кристаллы белита имеют округлую форму с плотными или дефектными краями .

Трёхкалициевый алюминат - также одна из важнейших фаз клинкера, отличающихся высокой скоростью гидратации, поэтому его присутствие ускоряет процесс твердения цемента и начальные сроки. С3А входит в состав так называемого промежуточного вещества, поскольку размеры его кристаллов существенно меньше, чем у алита и белита.

Состав алюмферритпой фазы определяется в основном режимом охлаждения клинкера и отношением Al2O3/Fe2O3 в сырьевой смеси. В промышленных клинкерах у алюмоферритной фазы соотношение Al2O3/Fe2O3 колеблется в пределах от 2,2 до 2,3. Эта фаза по существу является непрерывным рядом твёрдых растворов, состав которых лежит в пределах от С6АF2 - С6А2F. Алюмоферритная фаза промышленных клинкеров может содержать до 3% К2О, 4% MgO, 7% SiO2. Наиболее часто в составе клинкера встречается C4AF, но это не индивидуальное соединение, а один из промежуточных составов в ряду твёрдых растворов C8A3F-C2F.

В клинкере также присутствует стеклофаза, которая имеет переменный состав и включает значительное количество А12О3 и Fe2O3 Конкретный состав стекла и его количество зависят, прежде всего, от скорости охлаждения и состава сырьевой смеси и клинкера

Второстепенными минералами клинкера являются свободные (не вступившие во взаимодействие) оксиды кальция и магния. При высоком содержании в портландцементе свободной извести (СаО) она может вызывать растрескивание и даже разрушение затвердевшего камня. Современная технология обеспечивает выпуск клинкера с минимальным количеством свободной СаО (не более 0,5-1%). Действие свободного оксида магния при твердении портландцемента аналогично действию свободной извести. Содержание MgO в обычном клинкере ограничено 5%.

Таким образом, портландцементный клинкер представляет собой гетерогенную систему, состоящую из нескольких фаз; даже индивидуальные измельчённые частицы являются гетерогенными, так как каждый из основных минералов неизменно присутствует в каждой частице.

Требуемый минералогический состав клинкера определяет в значительной степени технологические особенности производства портландцемента и, его свойства. Для того чтобы получить клинкер с повышенным содержанием алита, необходимо применять более длительный и высокотемпературный обжиг. Более легко проходит обжиг клинкера, в котором планируется повышенное содержание С3А и C4AF, так как в этом случав сырьевая смесь будет содержать большее количество легкоплавких соединений, что облегчает спекание и улучшает образование обмазки в печи.

Минералогический состав клинкера существенно влияет на производительность цементных мельниц. С увеличением содержания в клинкере C3S его размалываемость улучшается, а с увеличением содержания C2S - ухудшается, что объясняется меньшей твёрдостью трёхкальциевого силиката и большей его хрупкостью. Труднее измельчаются клинкеры с повышенным содержанием алюмоферритов. Кроме того, размалываемость клинкера понижается с увеличением количества стеклофазы в его составе.

Алит - важнейший минерал портландцементного клинкера, поскольку является основным носителем его вяжущих свойств. Он обусловливает возможность достижения высокой прочности в первые сроки твердения и определяет прочностные показатели в 28-суточном возрасте, т.е. в сроки, соответствующие марочным испытаниям. С увеличением содержания алита в клинкере в интервале от 40 до 70% прочностные показатели цемента возрастают в линейной зависимости.

При более длительном твердении (от 1 года и позже) важную роль в формировании прочности цементного камня играет двухкальциевый силикат. Он взаимодействует с водой более медленно, чем алит, и в ранние сроки твердения камень на основе C2S имеет невысокую прочность. Со временем, однако, белит по скорости нарастания прочности сравнивается с алитом. Скорость взаимодействия минералов с водой определяется особенностями их структуры. Структура кристаллов C3S менее упорядочена, в то время как в кристаллах б-C2S ионы расположены более плотно и силы связи в решётке выше.

Трехкальциевый алюминат активно участвует в процессе твердения особенно в начальный период. Увеличение в клинкере содержания С3А за счет уменьшения количества C4AF переводит цемент в разряд быстротвердеющих вяжущих. При повышении содержания алюмоферритов кальция цементы в начале твердеют медленно, но на длительных этапах твердения достигают высокой прочности.

Вяжущие свойства цемента зависят и от характера кристаллической структуры. Наибольшую гидравлическую активность имеют клинкеры со средним размером кристаллов 20-40 мкм. За счет оптимизации структуры клинкера без изменения его фазового состава прочность цементного камня в марочные сроки может быть повышена на 8-10 МПа.

Регулирование минералогического состава и кристаллической структуры клинкера – важнейшие технологический прием, обеспечивающий получение цементов с заданными свойствами. В последние годы ряд технологических мероприятий позволили повысить содержание в клинкере минералов с наиболее ценными строительно-техническими свойствами (С3S и C4AF) при одновременном снижении содержания белита и трехкальциевого алюмината.

Рациональный состав клинкера зависит от условий работы конкретного завода, состава сырьевых материалов и обжигаемой сырьевой смеси, вида топлива, конструкции печных агрегатов и других факторов. При его подборе руководствуются следующими положениями. Для получения в обжигаемом материале необходимого количества жидкой фазы сумму C4AF+С3А надо поддерживать в пределах 18-22% при содержании С3А 5-8%. При рекомендуемой сумме минералов-плавней рациональный пределы для суммы С3S+C2S составляют 75-78%. Рациональными пределами для содержания C3S считают 52-62%, а для C2S -14-24%. Поскольку клинкер помимо основных минералов всегда содержит некоторое количество других соединений, то сумма С3S+C2S+C3A+C4AF меньше 100% и составляет обычно 96-98%.

Для характеристики состава клинкера и портландцемента чаще пользуются не процентным содержанием оксидов и клинкерных минералов, а соотношениями между оксидами в виде соответствующих модулей и коэффициентом насыщения (КН).

Коэффициент насыщения, предложенный В. Киндом и В. Юнгом, является основной характеристикой состава портландцементного клинкера. КН представляет собой отношение количества оксида кальция, оставшегося после полного насыщения им глинозёма до С3А и оксида железа до C4AF, к тому количеству оксида кальция, которое необходимо для полного насыщения кремнезёма до C3S. КН вычисляется по формуле:

КН=(СаОобщ-l,65Al2O3-0,35Fe2O3)/2,8SiO2общ, где содержание оксидов выражается в мас.%

Практически величина КН составляет 0,88-0,92. Коэффициент насыщения характеризует соотношение между количеством алита и белита в цементе - чем он выше, тем больше доля С3S.

Силикатный (кремнезёмистый) модуль представляет собой отношение содержания кремнезёма к сумме оксидов алюминия и железа: n = SiO2/(Al2O3+Fe2O3)

Для рядового портландцемента величина п составляет 1,9-2,6 Силикатный модуль характеризует соотношение в клинкере силикатов и Суммы алюмината и алюмоферрита кальция. Высокий силикатный модуль свидетельствует об относительно высокой доле суммарного содержания C3S и C2S в клинкере.

Глинозёмный (алюминатный) модуль показывает отношение содержания в клинкере глинозема к оксиду железа: р = Al2O3/Fe2O3.

Величина глинозёмного модуля характеризует соотношение в клинкере между количеством алюминатной и алюмоферритной фазами и для рядовых портландцементов составляет 0,9-1,6. При высоком модуле р клинкер отличается повышенным содержанием С3А и относительно малым количеством C4AF.

Цементы с высоким силикатным модулем п медленно схватываются и твердеют, но со временем их прочность неуклонно нарастает и через длительное время оказывается весьма высокой. Высокий силикатный модуль обеспечивает повышенную стойкость цементов при службе в минерализованных водах (например, в морской воде). Но сырьевые смеси с высоким модулем п трудно спекаются и процесс обжига клинкера затруднён. Слишком низкий силикатный модуль также вызывает затруднения при обжиге- из-за повышенной легкоплавкости сырьевой смеси, что ведёт к свариванию её в крупные куски и образованию на футеровке печи "колец" (приваров).

Цементы с высоким глиноземным модулем р быстрее схватываются и твердеют, но достигнутая в начальные сроки прочность в дальнейшем нарастает незначительно. Такие цементы менее корозионноустойчивы к действию агрессивных минерализованных вод. Обжиг их затруднен вследствие повышенной вязкости жидкой фазы, что замедляет процесс образования алита. При малой же величине модуля р т.е. при значительном содержании оксида железа, цементы медленно схватываются и твердеют, но дают достаточно высокую прочность на отдаленных этапах твердения. Клинкер в этом случае более легкоплавок, что может вызывать образование сварор на футеровке, печи и больших комьев в обжигаемой массе.

Способы производства портландцемента

В зависимости от технологических особенностей приготовления сырьевых смесей различают три способа производства портландцемента: мокрый, сухой и комбинированный.

При мокром способе производства измельчение сырьевой смеси производят в водной среде с получением шихты в виде тонкой сметанообразной водной суспензии - шлама. При этом обжиг ведут в длинных вращающихся печах с внутренними теплообменниками.

При сухом способе сырьевую шихту готовят в виде тонко измельченного сухого порошка - сырьевой муки, поэтому перед помолом или в ходе его сырьевые материалы высушивают. Обжигают сырьевую муку в коротких вращающихся печах с запечными теплообменниками.

При комбинированном способе производства сырьевую смесь готовят по технологии мокрого способа в виде шлама, а затем либо обезвоживают на фильтрах до влажности 16-18% и подают на обжиг в печь в виде полусухой массы, либо предварительно высушивают до низкой остаточной влажности и обжигают в виде сырьевой муки как при сухом способе. Одним из вариантов комбинированного способа является технологическая схема с обезвоживанием сырьевого шлама в

распылительной сушилке.

Каждый из способов производства имеет свои преимущества и недостатки. Так, при мокром способе в присутствии воды облегчается измельчение материалов, проще достигается однородность смеси по химическому и минералогическому составу, надежнее и проще транспортировка шлама, условия труда с экологической точки зрения лучше. Однако при этом способе расход топлива на обжиг на 30-40% больше, чем при сухом способе, необходимо использовать более длинные печи, так как значительная часть печного пространства выполняет функцию испарителя механически примешанной воды из шлама.

Основным преимуществом сухого способа производства является существенное снижение расхода теплоты на обжиг клинкера - до 3,4-4,2 кДж/кг по сравнению с 5,8-6,7 кДж/кг при мокром способе. Объём печных газов (при одинаковой производительности печей) при сухом способе на 35-40% меньше, чем при мокром. В результате, при сухом способе производства снижается стоимость обеспыливания печных газов, имеются лучшие возможности для использования теплоты отходящих газов для сушки сырья, что позволяет снизить общий расход топлива, но при этом усложняется технологическая схема. Важнейшим преимуществом сухого способа производства является также возможность более высоких удельных съёмов клинкера в печных агрегатах, что позволяет строить печи с производительностью до 6000-10000 т/сут. К недостаткам сухого способа следует отнести относительную сложность корректировки состава шихты, повышение расхода электроэнергии на помол сырья, а также увеличение количества единиц технологического оборудования и усложнение схемы производства. Одним из важнейших условий при компоновке основных агрегатов при проектировании заводов сухого способа производства портландцемента является стремление к наиболее полному использованию теплоты отходящих газов, так как только в этой случае данный способ является эффективным. В целом по технико-экономическим показателям сухой способ превосходи мокрый. При использовании мощных высокопроизводительных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера примерно вдвое, рост годовой выработки на одного работающего примерно на 40%, уменьшение себестоимости продукции на 10% и снижение капиталовложений при строительстве заводов на 50%.

Комбинированный способ производства позволяет использовать преимущества подготовки сырьевой смеси по мокрому способу и одновременно снизить расход теплоты на обжиг. При этом способе примерно на 30% уменьшается расход топлива и примерно на 10% капитальные затраты по сравнению с мокрым способом, но на 15-20% повышается расход электроэнергии. Механическое удаление воды при фильтрации шламов значительно усложняет технологический процесс. В нашей стране этот способ пока не нашел практического применения, однако он имеет широкие перспективы, так как это реальный путь экономии дефицитного топлива при использовании влажного сырья.

Основными способами производства клинкера в мировой цементной промышленности остаются мокрый и сухой. Более распространенным является мокрый способ, на его основе выпускается около 70% от общего производства клинкера в мире. Однако в связи с ростом цен на топливо в последние десятилетия постоянно возрастает доля производства цемента по сухому способу. Выбор способа приготовления сырьевой смеси при проектировании новых предприятий или реконструкции действующих определяется целым радом факторов, связанных не только с технико-экономическими соображениями, но и со свойствами сырья, его однородностью и влажностью, наличием топливной и энергетической базы в зоне строительства.

Портландцементная шихта включает карбонатный и глинистый компоненты в соотношениях 75-80% и 25-20%, соответственно. Кроме того, в её состав обычно входят корректирующие добавки: железосодержащие (огарки, колошниковая пыль), глиноземистые (бокситы), кремнезёмистые (кварцевый песок, опока). Их вводят для обеспечения заданного соотношения оксидов в сырьевой смеси, а следовательно, для получения клинкера с необходимым минералогическим составом. Количество корректирующих добавок в сырьевой смеси обычно не превышает 5%, они существенно не влияют на основные физические свойства сырьевых смесей. Поэтому выбор способа производства будет определяться видом и свойствами карбонатного (известняк, мел, известковый туф, известняк-ракушечник, высокоосновный мергель и пр.) и глинистого (глины, глинистые сланцы, лёсс и пр.) сырья. Разные породы существенно отличаются друг от друга по плотности, твёрдости, влажности и однородности состава.

Мокрый способ может оказаться более выгодным при мягких, пластичных, хорошо размучивающихся сырьевых материалах, обладающих обычно высокой влажностью (20-30% и более). Такое сырьё легко диспергируется в водной среде в болтушках и мельницах-мешалках, в результате чего достигается экономия электроэнергии. Мокрый способ более целесообразен и при естественной влажности сырья более 12-15%, поскольку в эхом случае при сухом способе требуются высокие затраты на предварительную подсушку сырьевых материалов.

При наличии твердых сырьевых компонентов умеренной влажности (известняка, глинистого мергеля), которые могут быть измельчены только в мельницах, производство портландцемента может быть организовано по сухому способу. Сухой способ целесообразен также при ограниченной топливной базе в районе завода и высокой стоимости топлива.

Технологические схемы производства портландцемента

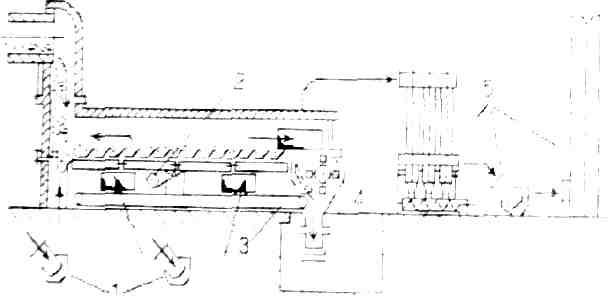

Основные отличия в технологических схемах мокрого (рис. 9), комбинированного (рис. 10) и сухого (рис. 11) способов производства проявляются на стадий приготовления сырьевой смеси, и они отражены в табл.'2.

Таблица 2

Отличия в технологических схемах на стадии приготовления сырьевой смеси сухого, мокрого и комбинированного способов производства

Мокрый способ: Двухстадийное тонкое измельчение с предварительным распусканием мягких компонентов на 1-й стадии в воде

Комбинированный способ: Двухстадийное тонкое измельчение с предварительным распусканием мягких компонентов на 1-й стадии в воде, Фильтрация шламов

Сухой способ Предварительное усреднение сырья, Совместное измельчение и сушка сырья.

Эти основные отличия определяют конкретные технологические операции того или иного способа (дробление, тонкий помол, классификация, гомогенизация и пр.) и то, какие типы оборудования используются для их реализации. Заключительные этапы (охлаждение клинкера, помол цемента) одинаковы для всех способов производства.

Добыча сырьевых материалов

Способ добычи определяется в основном физическими свойствами сырья и глубиной их залегания. Твёрдые породы добывают преимущественно с помощью буровзрывных работ, а мягкие - прямой экскавацией. Прямая экскавация как способ разработки карьера, более проста, безопасна и особенно эффективна в случае использования мощных роторных экскаваторов. Для заводов, работающих по мокрому способу, целесообразно непосредственно на карьере устанавливать специальный передвижной агрегат по приготовлению и переработке шламов мягких влажных пород (мел, глина), что повышает общую эффективность мокрого способа производства клинкера. Однако в случае твёрдых пород (известняк) выигрыш от такой схемы незначителен.

Подготовка сырьевой смеси