- •Тяговая характеристика трактора. Задачи, решаемые с помощью тяговой характеристики

- •Понятие о резервировании агрегатов и узлов машины для повышения ее надежности

- •Вибродуговая наплавка, ее положительные и отрицательные свойства

- •Машины для послойного рыхления мерзлых грунтов. Производительность и пути ее повышения.

- •4, Жестко прикрепленных к боковым поверхностям стойки под углом резания о не более 20 к горизонту.

Битет 9

-

Тяговая характеристика трактора. Задачи, решаемые с помощью тяговой характеристики

Тяговая характеристика трактора включает кривые изменения тяговой мощности NKp, действительной ид и теоретической v скоростей, коэффициента буксования б, часового и удельного расхода топлива GT и ge в зависимости от развиваемого тягового усилия Ркр

Тяговая характеристика трактора представляет собой график, по оси абсцисс которого откладывают силы тяги на крюке Ркр, а по оси ординат-соответствующие значения на каждой из передач полезной мощности на крюке трактора Л кр, действительной скорости движения трактора v, потери от буксования движ ителей б, часового GT и удельного § кГ расхода топлива, частоты вращения коленчатого вала двигателя гед

тяговые испытания в настоящее время регламентированы ГОСТ 23734-79, которым предусмотрено определение тяговых показателей гусеничных тракторов на глинистом треке, укатанном или расчищенном грейдером, с плотностью, соответствующей 5— 12 ударам плотномера ДорНИИ и влажностью 8—15 % на глубине 8—12 см, а показателей колесных тракторов —на очищенном от грязи и следов масла треке с асфальтовым или бетонным покрытием (в том числе термокадаме). При этом регламентирована высота закрепления тормозного троса от опорной поверхности. В практике трос часто крепят к тыльной стенке отвала бульдозера. Трос, проходя под днищем трактора, передает усилие на тензозвено и далее — тормозному средству.

Для уменьшения трудоемкостиТи сокращения сроков проведения тяговых испытаний была разработана методика ускоренных тяговых испытаний промышленных тракторов, базирующаяся на использовании стендовой характеристики двигателя (для тракторов с МТ) или двигателя-гидротрансформатора (для тракторов с ГМТ), экспериментальной кривой буксования, определении контрольных точек и последующем расчете тяговой характеристики.

-

Понятие о резервировании агрегатов и узлов машины для повышения ее надежности

Резервирование

(от латинского reserve — сберегаю, сохраняю) — метод повышения надёжности объектов сельскохозяйственной техники введением в их состав дополнительных (избыточных) элементов, узлов, устройств, связей для быстрой замены ими (автоматически или вручную) вышедших из строя аналогичных им элементов основного оборудования; обеспечивает высокий уровень выполнения функций или решения отдельных задач

Обеспечением безотказности отдельных систем автомобилей в некоторых случаях за счет частичного резервирования элементов схемы. Чаще это относится к узлам, от которых зависит безопасность движения и безотказность которых должна быть выше, чем других узлов. Примером такого резервирования является осуществление раздельного привода тормозных механизмов передних и задних колес, что исключает аварийный отказ системы при отказе одного из приводов

-

Вибродуговая наплавка, ее положительные и отрицательные свойства

Вибродуговая наплавка в настоящее время — один из наиболее распространенных способов восстановления изношенных деталей — имеет ряд существенных преимуществ перед другими способами восстановления деталей. В процессе вибродуговой наплавки деталь нагревается незначительно, поэтому деформации восстановленных деталей малы и править их после наплавки обычно не нужно. Благодаря малому нагреву не нару-. шается термическая обработка. Другое важное преимущество вибродуговой наплавки заключается в том, что восстановленные этим методом детали не нуждаются в последующей термической обработке, так как непосредственно в процессе наплавки под действием охлаждающей жидкости происходит закалка наплавленного слоя, твердость которого может доходить до 60—62 HRC. Толщину слоя при вибродуговой наплавке можно регулировать в пределах 0,5…3,5 мм на сторону. Изменение количества охлаждающей жидкости и

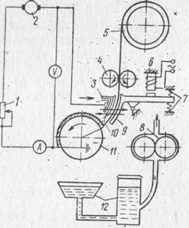

Рис. 42. Схема установки вибродуговой наплавки металла 1 — дроссель; 2 — генератор; 3 — канал для подачи жидкости; 4 — ролик подающего механизма; 5 — кассета для электродной проволоки; 6 — вибратор; 7 — пружина; 8 — насос; 9 — вибрирующий мундштук; 10 — электрод; 11 — наплавляемая деталь; 12 — фильтр-отстойник

условии ее подачи на деталь позволяет в широких пределах регулировать твердость слоя, наплавленного одним и тем же материалом. Кроме того, вибродуговую автоматическую наплавку изношенных деталей осуществляют под слоем флюса и в среде защитных газов.

В процессе наплавки электродная проволока непрерывно подается в зону наплавки к вращающейся детали под углом (рис. 42). Под действием электромагнитного вибратора конец электродной проволоки вибрирует. Периодически происходят замыкания и размыкания электрода с деталью. В зону наплавки через канал подается охлаждающая жидкость. К электродной проволоке и детали подводится электрический ток низкого напряжения от генератора. Сила тока наплавки опре-, деляется диаметром электродной проволоки и скоро-, стью ее подачи при наплавке. При установленном режиме во время импульсного разряда она также зависит от частоты вибрации электрода, сопротивления в цепи и напряжения на, электродах. Ток для наплавки можно определять по величине его плотности, которая принимается равной 60…75 А/мм2. При ускоренной подаче электродной проволоки необходимо повышать плотность тока.

Скорость подачи электродной проволоки, скорость наплавки и частоту вращения наплавляемой детали определяют по следующим формулам.

Для вибродуговой наплавки широко применяют следующие наплавочные головки: ГМВК-1, ГМВК-2, КУМА-5, КУМА-5М, УНЖ, ВГ-2 и ВГ-4.

Приемущества Востанвление деталей малого диаметра от 10мм без опасности их прожега и крабления.2 Температура поверхности детали непр 100 градусов, что предотвращает структурные изменения в поверхностных слоях метала.

Недостатками вибродуговой наплавки являются сравнительно низкий коэффициент наплавки и невысокая производительность наплавки.