Otvety-gosy / BILET__16

.docxБилет 16

-

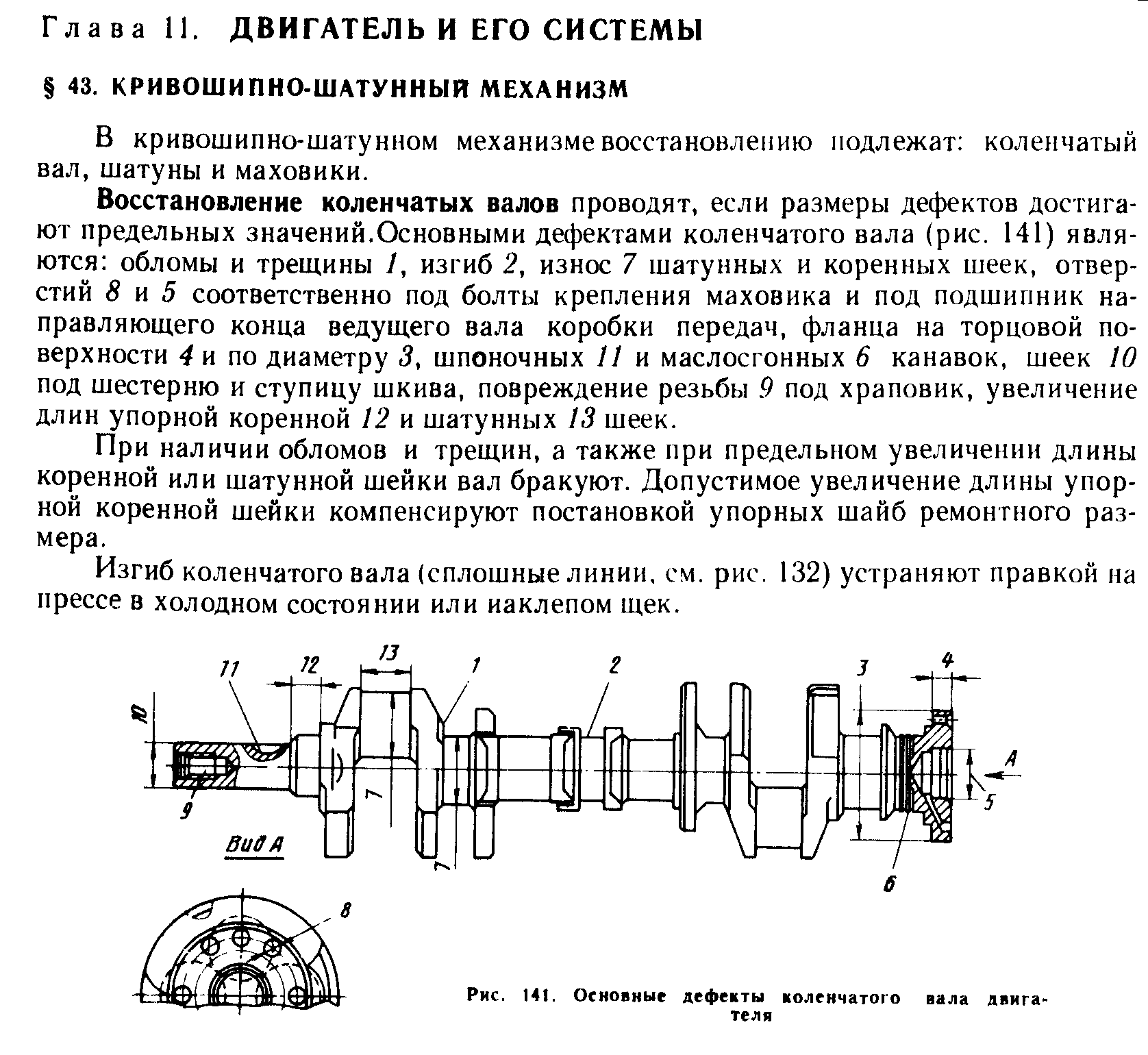

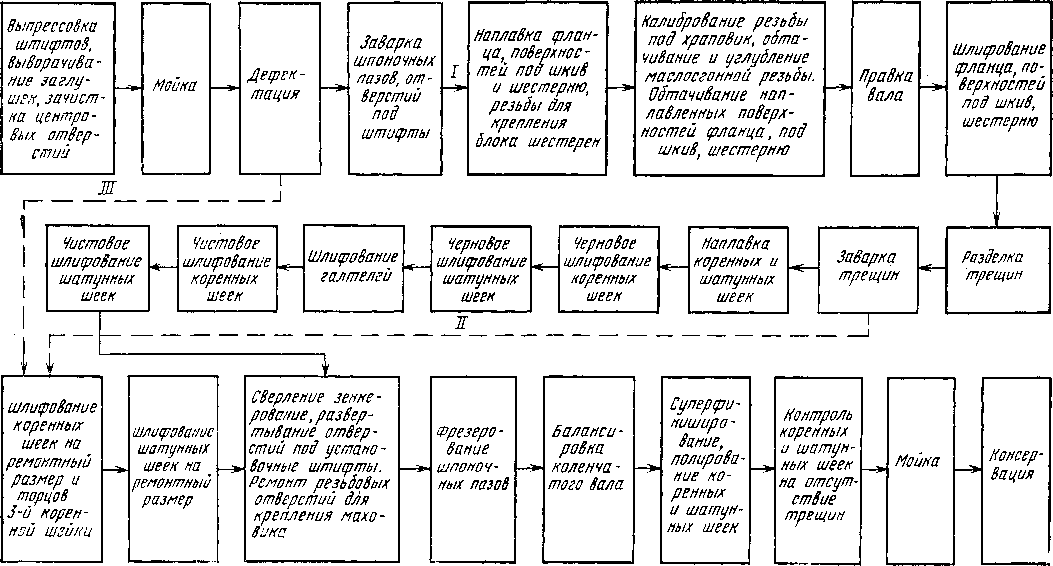

Схема технологического процесса восстановления шеек коленчатых валов двигателей методами стандартных ремонтных размеров

При восстановлении вала способом ремонтных размеров следует определить ремонтные размеры шеек вала. При этом следует иметь в виду, что для подавляющего большинства двигателей, выпускаемых не менее пяти лет, можно найти вкладыши подшипников коленчатого вала с ремонтным уменьшением 0,25 и 0,50 мм. Для более старых двигателей часто имеются ремонтные размеры 0,75 мм, реже - 1,0 мм. Вкладыши следующих ремонтных размеров (1,25 и 1,50) встречаются редко. Для относительно новых двигателей вкладыши некоторых ремонтных размеров (обычно 0,25 и 0,50 мм) могут поставляться в запасные части от фирм-производителей автомобилей.

Перед определением ремонтного размера шеек коленчатого вала конкретного двигателя желательно располагать информацией о том, какие ремонтные вкладыши существуют и могут быть приобретены. Поэтому, например, не следует шлифовать вал в какой-либо ремонтный размер до момента получения (приобретения) необходимых вкладышей.

Учитывая, что все способы восстановления коленчатых валов уменьшают надежность их работы, желательно шлифовать вал в один из существующих ремонтных размеров, даже если этот размер соответствует последним ремонтам - 0,75 мм, 1,0 мм и более. К восстановлению шеек следует прибегать только при таких износах, когда последний ремонтный размер уже не проходит, а другого (в том числе, нового) вала приобрести не удается.

Зазор в подшипниках - величина, наиболее сильно влияющая на весь результат ремонта. Так, при зазоре 0,07+0,09 мм увеличивается шум двигателя, может упасть давление масла, что снизит ресурс. В то же время: зазор менее 0,03 мм становится опасен задирами и заклиниванием подшипника. Кроме того, меньший зазор требует , точности обработки постели, в то время как после подготовительной работы и, особенно, после непродолжительного и прогрева, геометрия постели уже не будет идеальной. Вследствие этого не следует стремиться к очень малым зазорам.

-

Основные причины ухудшения технического состояния машины

Основные факторы, определяющие скорость изнашивания машин, можно свести в три группы: конструктивные, технологические и эксплуатационные.

К конструктивным факторам относятся: размер и форма, начальные зазоры и посадки сопряженных деталей, обеспечивающие наименьший их износ; конструкция машины — соответствие геометрических форм и размеров деталей действующим нагрузкам и характеру приложения нагрузки (удары, вибрация), периодичности действия нагрузки, а также взаимодействия деталей — вид трения, скорость скольжения, смазка, поверхностные пленки, абразивы (твердость абразива, форма и размеры частиц); конструкции, обеспечивающие наивыгоднейший тепловой режим при работе сопряженных деталей; выбор материалов для изготовления сопряженных деталей и соответствие их параметров требуемой структуре и твердости, чистоте обработки материала; легкость доступа для технического обслуживания и смены сборочных единиц и деталей при ремонте и т. п.

К технологическим факторам относятся: качество материалов, фактически используемых при изготовлении деталей; механическая и термическая обработка деталей.

К эксплуатационным факторам относятся: режим работы машины, определяющий рабочие скорости и давление в сопряженных деталях, а также продолжительность их взаимодействия; режим работы машины по времени, в частности, характер чередования запусков и остановок; температура в зоне работы машины и ее сопряженных деталей; условия эксплуатации.

Перечисленные факторы при правильном их учете и использовании в процессе конструирования, изготовления и эксплуатации машины могут снизить изнашивание ее деталей, повысить надежность и долговечность.

Для лиц, эксплуатирующих машины, важно знать влияние эксплуатационных факторов на техническое состояние машин и их работоспособность.

Основная причина неисправностей механизмов — это износ сопрягаемых деталей. Процесс изнашивания сопровождается в основном изменением размеров и формы деталей, возникновением дополнительных динамических нагрузок и вибраций, усталостью рабочих поверхностей и концентрацией напряжений, вызванной нарушением правильного положения деталей в сборочных единицах.

Нарушение взаимного расположения деталей проявляется в отсутствии центровки, соосности, параллельности и перпендикулярности осей и валов. Неисправности сопряжений в большинстве случаев происходят из-за нарушения посадок, регулировки и ослабления креплений. В подвижных соединениях нарушение посадок приводит к увеличению зазоров и появлению динамических нагрузок (ударов). Ослабление креплений приводит к увеличению динамических нагрузок, потере жесткости или к нарушению герметичности сопряжений.

Особенно большое значение имеют допускаемые в процессе эксплуатации отклонения от оптимального режима работы, в результате чего увеличиваются предусмотренные конструкцией машины давление и скорости в сочленениях машины, что ведет к усиленному износу и поломкам. Машина работать в напряженных условиях, а тем более при перегрузках, не должна, так как это ведет к ненормальной работе двигателя, трансмиссии и ходовых частей.

Для уменьшения изнашивания нужно по необходимости реже изменять скорость вращения, нагрузку и тепловое состояние двигателя.

Причинами, вызывающими ухудшение технического состояния машины и ухудшение ее эксплуатационных свойств, могут быть неквалифицированное управление машиной, неудовлетворительное ее обслуживание, воздействие окружающей среды и другие причины. Так, например, топливо, загрязненное механическими примесями, быстро засоряет фильтры. В дизельных двигателях оно вызывает усиленный износ деталей топливного насоса и форсунок. Наличие механических примесей в смазке вызывает резко увеличенную скорость изнашивания смазываемого узла. Вода, содержащаяся в бензине, способствует коррозии, ускоряет осмоление, а в зимнее время, замерзнув, может закупорить бензопроводы и прекратить подачу бензина. Вода, содержащаяся в дизельном топливе, попадая в топливную систему, быстро разрушает элементы фильтра тонкой очистки, препятствуя подаче топлива. Содержание воды в смазке также недопустимо, так как способствует коррозии деталей и смолообразованию.

На износ оказывает влияние испаряемость топлива, его коксуемость, вязкость, содержание минеральных кислот, щелочей и серы, а для бензина также детонационная стойкость.

Качество смазочных материалов, помимо отсутствия в них механических примесей, определяется маслянистостью, химической стабильностью и отсутствием кислот. Использование масел, которые могут вызвать коррозию, нежелательно для любых деталей.

Для увеличения сроков службы машин необходимы своевременная полноценная смазка и регулировка сопряжений; своевременная замена фильтрующих элементов в двигателях внутреннего сгорания; применение тех сортов смазки и топлива, которые рекомендуются инструкциями заводов; использование оптимальных режимов работы машин. Особенное значение для увеличения долговечности машины имеет правильный режим работы в начальный период после получения их с машиностроительного или ремонтного завода (обкатка), а также мастерство работы на них.

-

Технология очистки и мойки деталей, узлов и агрегатов

Перед ремонтом агрегаты, узлы и детали обезжиривают и промывают. Некоторые детали очищают от ржавчины, накипи и нагара.

Обычно детали агрегатов покрыты маслянисто-грязевыми и асфальтосмолистыми отложениями. Простейшим способом обезжиривания деталей является их мойка в органических растворителях—дизельном топливе, керосине, бензине, уайт-спирите и иногда в ацетоне. Но все растворители более или менее огнеопасны и быстро загрязняются. Поэтому мыть целесообразнее в ванне с сеткой, которая смонтирована на половине глубины ванны. Ниже сетки наливается вода, а выше керосин. При мойке грязь оседает в воду и керосин долгое время остается чистым.

Детали промывают кисточкой. Особенно тщательно надо прочистить масляные магистрали блока цилиндров и коленчатого вала. Это удобно сделать ершиками. Для очистки длинных магистралей или трубок годится шнур с узелками, который протягивают взад-вперед в наполненной растворителем трубе.

Хорошо растворяет смолистые соединения в карбюраторе бензол СбНб — ядовитая и взрывоопасная жидкость. Смолу растворяет и ацетон. Лаковые отложения поршней двигателя растворяются отмачиванием поршней в течение 1,5...2 ч в растворе, содержащем 40 г стирального порошка на 1 л воды при температуре 90... 95 °С. Застывшую смазку из ступиц колес вываривают в 5 %-ном растворе каустической соды. То же делают с масляным радиатором.

При большом количестве деталей мойка в органических растворителях окажется пожароопасной, малоэффективной и дорогостоящей. Поэтому применяют мойку в машинах и ваннах. Моющим раствором в них ранее применялся 5 %-ный раствор каустической соды. Но после него требуется очень тщательное ополаскивание горячей водой. А алюминиевые детали в щелочных растворах усиленно корродируют. В настоящее время детали моют в растворах синтетических моющих препаратов, которые эффективны из-за содержания в них поверхностно-активных веществ и нейтральны по отношению к цветным металлам.

В струйных машинах применяют порошки «Лабомид 101», МЛ-51 и МС-6, так как они не образуют пены. Концентрация водного раствора 1 ...2,5 %, температура мойки 70...80 °С.

Для мойки в ваннах готовят растворы из порошков «Лабомид 203», МЛ-52 и МС-8 концентрацией 2...3,5 %, температура мойки 80... 100 °С. .

Синтетические растворы моют хорошо при достаточно высокой температуре. В последнее время выпускаются препараты, которые растворяют загрязнения и при комнатной температуре. Детали погружают в жидкости AM-15, «Лабомид 315» или «Ритм 76» и после выдержки в них ополаскивают в любых синтетических моющих водных растворах при температуре 50...60 °С. Эти жидкости содержат трихлорэтилен и диметилбензен, поэтому они ядовиты и огнеопасны и требуют особых мер безопасности.

Нагар возникает при неполном сгорании топлива и масла в камерах сгорания, на клапанах и в газопроводах двигателя. От нагара детали очищают механически или химически. Очистка металлическими щетками или шаберами вручную требует много времени. Для ускорения работы можно щетку зажать в патрон дрели.

Механические способы. К ним относятся очистка металлической щеткой, резцом, обдув косточковой крошкой, песком, гидроабразивная обработка.

Обдув косточковой крошкой (скорлупа фруктовых плодов) применяется для удаления нагара с деталей после предварительной очистки от масляных и смолистых отложений.

Гидропескоструйная обработка, иначе гидроабразивная обработка, т. е. такая, при которой для транспортирования абразивных частиц применяется жидкость, используется не только для удаления нагара, но и для очистки от старой краски.

Виброабразивный способ очистки деталей от нагара — один из механических. При этом очищаемые детали вместе с боем абразивных кругов или мраморной крошки (размер частиц 10 ... 30 мм) загружают в контейнер и устанавливают на вибростол.

При вибрации абразивные частицы перемещаются относительно поверхности детали и счищают нагар. Подаваемый в контейнер раствор СМС смывает отложения.

Термический способ. Отложения кокса и нагара в выпускных и всасывающих коллекторах удаляют термической обработкой, выжигая пламенем газовой горелки с избытком кислорода или обжигая детали в термопечи.

Термохимический способ применяют для удаления нагара и накипи с деталей из черных металлов, помещая их в расплав, содержащий NaOH — 65%, NaNO, — 30% и NaCI—5% при температуре около 400 'С. На этой стадии очистки происходит выгорание и химическое взаимодействие расплава с отложениями. После 5 ... 10-минутной выдержки в расплаве детали промывают водой. Бурное парообразование способствует разрушению остатков отложений и растворению щелочного расплава.

Для нейтрализации остатков щелочи детали промывают сначала в кислом растворе (раствор фосфорной кислоты 85 г/л с добавлением хромового ангидрида 125 г/л), а затем горячей водой или моющим раствором на основе СМС.

Этот способ обычно применяют на специализированных ремонтных заводах.

Для удаления накипи и продуктов коррозии, кроме перечисленных способов, используют воздействие ингибированной соляной кислоты, обрабатывая детали в 10 ... 12%-ном растворе при температуре 75 ... 85'С в течение 20 ... 25 мин. После обработки в кислом растворе их ополаскивают в растворе кальцинированной соды 5 г/л и тринатрийфосфата 2 г/л или растворе типа «Лабомид-102

-

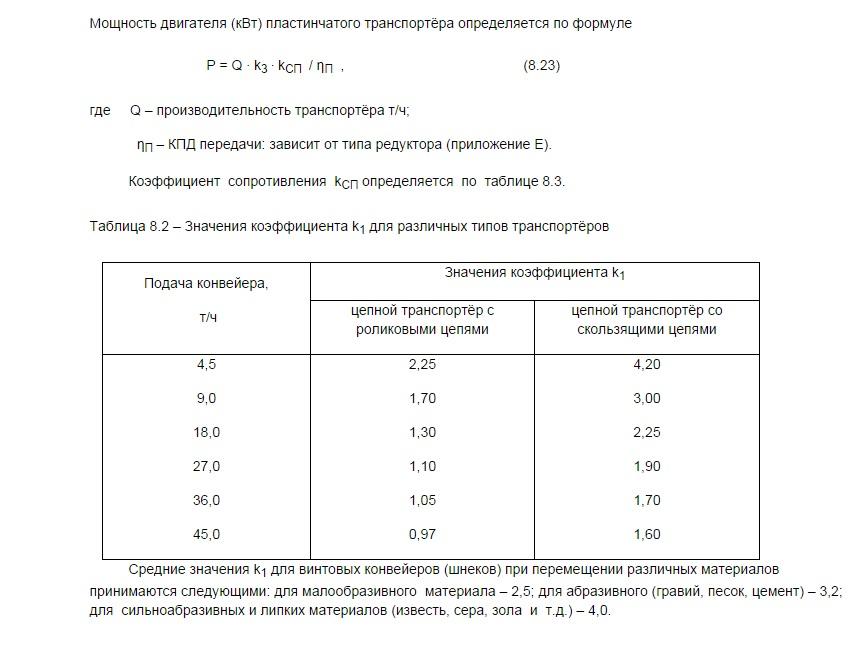

Как определяется мощность двигателя цепного конвейера

-

-

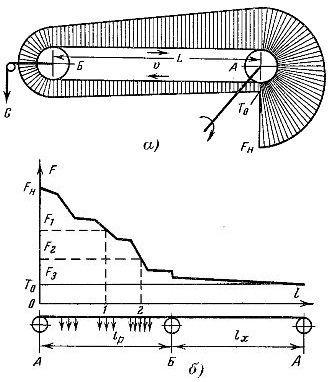

Рис. 1. Диаграмма тяговых усилий в ленточном (а) и цепном (б) конвейерах: а — приводная станция; б — натяжная станция.

-

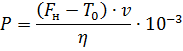

Мощность приводного двигателя конвейера определяется по формуле

-

-

здесь Р— мощность двигателя, кВт; FH — усилие на набегающем участке тягового органа, Н; v — скорость перемещения тягового органа, м/с; η — к. п. д. приводного механизма.