- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

Глава 3 Производство стали

За последние полтора столетия в производстве стали произошло много принципиальных изменений. Почти полностью отошли в прошлое такие способы производства стали, как тигельная плавка и многие другие, которые хотя и обеспечивали получение достаточно качественной стали, но были очень трудоемки и мало производительны. Поэтому эти методы были вытеснены получившими развитие в 60-х годах прошлого столетия конверторными и мартеновскими способами получения стали. В прошедшем столетии начали широко применять электрометаллургические способы получения стали, позволяющие выпускать наиболее сложные и высоко легированные стали. Рассмотрим основные способы получения стали.

3.1. Конверторные способы получения стали

Изобретателем конверторного способа получения стали считают англичанина Бессемера, впервые предложившего и осуществившего в 1854÷1856 г.г. получение стали без расхода топлива, путем продувки воздуха через расплавленный чугун. Предложенный Бессемером способ производства стали совершенствовался, видоизменялся другими изобретателями и производственными коллективами. Так возникли и получили применение томасовский процесс, русский процесс и многие другие.

В настоящее время конверторные способы с применением кислорода вновь получают широкое распространение, поэтому кратко их опишем.

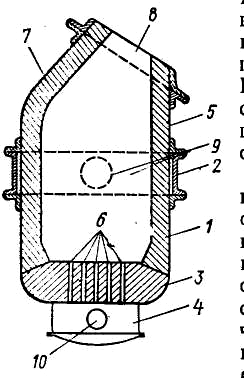

Конвертором принято называть большую стальную реторту, футерованную огнеупором. Вместимость современных конверторов достигает 250÷400 т. Конвертор имеет стальную цилиндрическую часть, отъемное, легко заменяемое днище и конусообразную горловину. Цилиндрическая часть конвертора крепится в литом стальном кольце, имеющем две цапфы, которыми оно опирается на подшипники двух стоек. Поэтому конвертор может поворачиваться вокруг оси цапф, что необходимо для его обслуживания (заливки исходного чугуна, взятия проб, разливки готовой стали и т.д.). Одна из цапф – полая, она соединяется одним воздухопроводом с трубовоздуходувкой, а другим – с воздушной коробкой днища конвертора. Воздушная коробка днища конвертора соединяется с отверстиями фурм, проходящими через все днище. Конверторы для бессемеровского процесса футеруются динасом, а для томасовского процесса доломитом. На рис.11 представлен эскиз бессемеровского конвертора. Конверторы для томасовского и русского процессов принципиально мало отличаются от него, хотя нередко и имеют некоторые конструктивные изменения.

Рис. 11. Схема устройства бессемеровского конвертора

1 – корпус, 2 – опорный пояс, 3 – днище, 4 – воздушная коробка, 5 – кожух,

6 – сопла, 7 – «спина»,8 – горловина, 9 – пустотелая цапфа, 10 – воздушный патрубок

Кислород вдувают в конвертор вертикальной трубчатой водоохлаждаемой фурмой, опускаемой в горловину конвертора, но не доходящей до уровня металла на 1200÷2000 мм. Таким образом, кислород не вдувается под зеркало металла (как воздух в старых конверторных процессах), а подается на поверхность залитого в конвертор металла. Однако. и при таком способе подвода кислорода процесс идет очень горячо, что дает возможность перерабатывать в нем чугуны с различным содержанием примесей, а также вводить в конвертор не только жидкий металл, но и добавлять к нему скрап и железную руду (количество скрапа на некоторых заводах доводят до 30% от массы металла).

Началом очередного цикла в кислородном конверторе является завалка в него лома и других металлических отходов; в случае их недостатка в конвертор вводят на ряде заводов железную руду; затем загружают известь, необходимую для связывания фосфора, содержащегося в чугуне и ломе. После введения этих добавок в предварительно наклоненный конвертор начинают заливать жидкий чугун, подвозимый из миксера в чугуновозных ковшах. Эти операции занимают в конверторе на 100 т 9÷10 мин. После того как металл займет 1/5 объема конвертора, его ставят в вертикальное положение; в конвертор опускают водоохлаждаемую фурму и подают в нее технический кислород. В конверторе начинается интенсивный процесс окисления металла и примесей кислородом. После 15÷16-минутной продувки поднимают фурму, наклоняют конвертор. Берут пробу металла на экспресс-анализ и скачивают большую часть шлака, что занимает 7÷8 мин. За это время экспресс-анализом определяют основные параметры стали, и конвертор вновь ставят в вертикальное положение, опускают фурму и, вторично продувают кислородом несколько минут в зависимости от данных анализа и заданной марки стали.

Затем фурму вновь поднимают, конвертор кладут, берут контрольную пробу металла, термопарой погружения измеряют его температуру, после чего сталь выпускают через боковую фурму в разливочный ковш; после слива металла скачивают оставшийся шлак и заделывают выпускное отверстие. Весь технологический цикл плавки занимает 50÷60 мин, а продолжительность продувки кислородом составляет от 18 до 26 мин.

Благодаря тому, что окисление углерода и фосфора в кислородном конверторе идет одновременно, создается возможность остановить процесс на заданном содержании углерода и получать в нем довольно широкую гамму углеродистых сталей при достаточно низком содержании фосфора и серы в металле, которые удаляются в этом процессе в шлак с помощью извести.

Стали, более чистые по сере и фосфору, в кислородном конверторе удается получить потому, что более горячий ход плавки в таком конверторе позволяет иметь более известковые шлаки. Чем больше извести в шлаке, тем больше серы переходит в шлак. Разливка металла в современном конверторе проводится не через горловину, а через верхнюю летку, что также предохраняет металл от поглощения азота, так как вся поверхность стали в конверторе в это время закрыта слоем шлака.

Получение стали завершается ее раскислением, так как этот процесс носит окислительный характер, а окисление примесей всегда одновременно ведет к окислению железа и растворения в нем его закиси. В разных способах получения стали раскисление ведется различно.

При получении стали в конверторах, наиболее часто раскисление ведут марганцем и кремнием, а точнее их ферросплавами, так как их окислы образуют с окислами железа жидкую шлаковую фазу, помогающую вывести продукты раскисления из металла. Часть раскислителей вводят иногда в конвертор за несколько минут до разливки. Завершается раскисление обычно в разливочном ковше. Общий расход технического кислорода, на получение 1 т стали в конверторе, составляет 50÷60 м3, что незначительно превышает теоретически необходимое количество. Недостатком кислородно-конверторного способа получения стали является большое пылеобразование, обусловленное обильным окислением и испарением железа, значительно большим, чем при других способах получения стали. Это требует обязательного сооружения при этих конверторах сложных и дорогих пылеочистительных установок.