- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

3.3. Получение стали в электрических печах

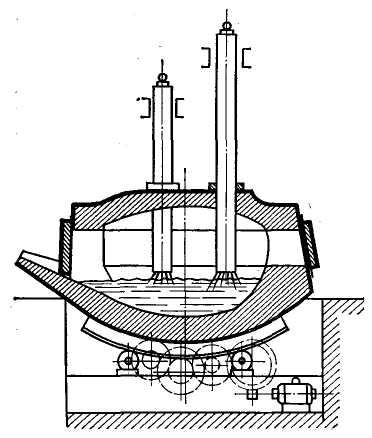

Получение стали в электрических печах, из года в год увеличивается, так как в них можно получить более высокую температуру и восстановительную или нейтральную атмосферу, что очень важно при выплавке высоколегированных сталей. Для производства стали, наиболее часто применяют дуговые трехфазные электрические печи с вертикальными графитовыми или угольными электродами и непроводящим подом. Ток, нагревающий ванну в этих печах, проходит по цепи электрод–дуга–шлак–металл–шлак–дуга–электрод. Вместимость таких печей достигает 270 т. На рис.13 представлены схема и внешний вид такой печи.

Рис.13.Схема электродуговой печи

Печь состоит из металлического кожуха цилиндрической формы и сферического или плоского дна. Внутри печь футерована огнеупорными материалами. Электрические печи имеют механизмы для наклона печи в сторону выпускного отверстия на 40÷45° для слива металла и на 10÷15° в сторону рабочего окна для скачивания шлака. Механизмы для наклона печей довольно разнообразны. Свод печи обычно сферический и через него опускают в печь три цилиндрических электрода. Рядом с печью помещены механизмы для подъема электродов и понижающий трансформатор, через который печь питается и регулируется ее тепловой режим. Мощность трансформатора зависит от размеров и емкости печи. Так, 10-тонные печи имеют мощность трансформатора 3500 кВА, а 250-тонные печи – 60 000 кВА. Загрузку печей производят через окно (с помощью мульд и завалочной машины) или через свод (с помощью загрузочной бадьи или сетки). В этом случае свод с электродами делают съемным и в период загрузки его поднимают, а печь отводят в сторону и мостовым краном сразу или в два приема загружают полную садку печи. После этого сводом вновь быстро накрывают печь.

В зависимости от состава перерабатываемого сырья, характера выплавляемой стали, а также конструкции и материала футеровки печи ход выплавки стали, существенно меняется. Для примера, кратко разберем плавку стали с окислением в основной дуговой печи. Эта плавка ведется в том случае, если перерабатываемое сырье содержит фосфор и значительно отличается по составу других элементов, от заданной марки стали. После загрузки печи тем или иным способом электроды опускают на металлическую шихту, предварительно засыпав ее сверху известью в количестве 2÷3% от массы загруженного в печь металла. Известь способствует ровному горению дуги, предохраняет материалы от поглощения газов и быстрее образует шлак. Плавление ведут при наибольшей мощности печи (на самых высоких ступенях напряжения), чтобы быстрее создать в печи жидкую фазу. Еще до полного расплавления шихты в печь засыпают железную руду и известь, обычно около 1 % от массы металла, для получения в первом периоде плавки окислительного шлака. Через 10÷15 мин после загрузки руды из печи скачивают 60÷70% шлака, с ним удаляется большая часть фосфора так же, как и при плавке в мартеновской печи, преимущественно в виде фосфатов железа. После скачивания шлака в печь опять засыпают известь (1,0÷1,5% от массы металла), полностью расплавляют и нагревают металл, порциями засыпают железную руду и известь. По мере повышения температуры усиливаются окисление углерода и кипение ванны, что, как известно, способствует удалению из металла растворенных в нем газов и неметаллических включений.

В период кипения для полного удаления фосфора из металла несколько раз сливают шлак. Вместо слитого шлака наплавляется новый. Шлаки окислительного периода на заводах называют черными, так как присутствующие в них окислы железа окрашивают их в черный цвет.

После того как содержание углерода в металле достигает нижнего предела заданной марки, а содержание фосфора снижается до 0,015%, шлак опять удаляют и дают ванне «прокипеть» 25 мин, без присадки руды (то есть проводят чистое или безрудное кипение). После этого начинают восстановительный период плавки. Он начинается загрузкой в печь смеси извести, плавикового шпата CaF2 и мелкого кокса для образования уже восстановительного шлака. Имеющаяся в металле ванны закись железа и марганца при этом начинает переходить в шлак и восстанавливаться имеющимся в шлаке углеродом кокса. После побеления шлака в него вводят еще более сильные восстановители – молотый ферросилиций или алюминий.

Отличительной особенностью выплавки стали в электрических печах, является активное раскисление шлака, что приводит к диффузионному раскислению металла, непрерывно отдающему растворенную в нем закись железа за счет диффузии ее в восстановительный шлак. Такой метод раскисления предотвращает загрязнение металла неметаллическими включениями, выделяющимися при раскислении (А12О3 и др.).

Высокая температура, низкое содержание в шлаке закиси железа и высокое содержание извести способствуют в дуговой электропечи более полному удалению серы из металла в виде CaS. Этим путем содержание серы в металле иногда удается снизить до тысячных долей процента. Однако следует иметь в виду, что при работе с карбидным шлаком происходит некоторое науглероживание металла. Продолжительность выплавки стали в дуговой печи составляет 6÷8 ч и, зависит от ее мощности и конструкции, выплавляемой марки стали, а также характера исходного сырья. Так, загрузка завалочной машины 35-тонной печи занимает около 1 ч, а для загрузки сверху требуется лишь несколько минут. На восстановительный период стали простого состава требуется, примерно, 1,5 ч; для легированных сталей – 2÷2,5 ч. Если шихта требует окисления примесей, то продолжительность окислительного периода в зависимости от количества примесей составляет от 40 до 80 мин. Расход электроэнергии на I т выплавляемой стали зависит от мощности и конструкции печи, продолжительности плавки и, следовательно, характера сырья и заданной марки стали. На I т выплавляемой углеродистой стали расходуется 500÷700 кВт-ч, легированной стали ÷ до 1000 кВт-ч.

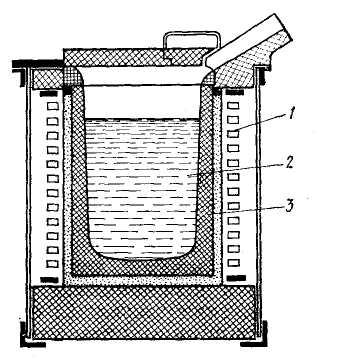

Выплавка стали в индукционных печах применяется в черной металлургии значительно реже, чем в дуговых. Для этой цели используют обычно печи без железного сердечника (рис. 14), состоящие из индуктора в виде катушки (из медной трубки 1, охлаждаемой водой), являющейся первичной обмоткой, окружающей огнеупорный тигель 3, куда загружается плавящийся металл. Магнитные силовые линии, создаваемые катушкой, проходя через металл 2, находящийся в тигле, вызывают в нем вихревые токи, которые нагревают и плавят его. Так как в индукционных печах тепло возникает в металле, шлак в них нагревается только через металл. Вместимость современных индукционных печей достигает нередко 5 т, а в отдельных случаях и 15 т.

Крупные печи могут работать на переменном токе с промышленной частотой в 50 периодов; более мелкие нуждаются в генераторах, работающих на частоте 500÷2500 периодов в секунду. Выплавка стали из чугуна в индукционных печах распространения не получила, так как окисление и рафинирование с помощью шлака в них почти невозможно. Эти печи с успехом используются для переплавки чистых легированных сталей, так как высокая температура, возможность работы в вакууме и отсутствие науглероживания металла электродами дают возможность получить в них стали с малым содержанием углерода и различные сложные сплавы, к которым предъявляются повышенные требования.

Рис. 14. Схема индукционной электропечи