- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

6.3. Электролитическое получение алюминия

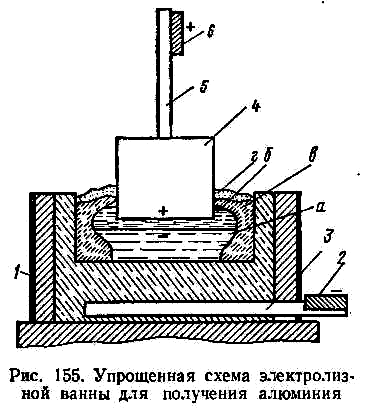

Металлический алюминий получают электролизом расплавленных солей, то есть, пропуская постоянный электрический ток через расплавленный криолит, в котором растворен глинозем. Сущность этого процесса можно понять, рассмотрев схему электролизера (рис. 19). Электролизер состоит из основного корпуса 1, футерованного внутри угольными блоками, в подовую часть которого с помощью шин 2 и 3 подведен отрицательный полюс источника тока. Над корпусом подвешен угольный анод 4, к которому с помощью шин 5 и 6 подведен положительный ток.

Если в электролизер залить расплав, состоящий из криолита и глинозема, опустить в этот расплав анод и пропускать через расплав постоянный ток большой силы и необходимого напряжения, то через определенное время на дне электролизера можно обнаружить расплавленный алюминий а, под слоем б – расплавленного электролита, состоящего из криолита Na3AlF3 в котором при температуре, близкой к 10000С, обычно растворено от 1 до 10% глинозема. Электролит поддерживается в расплавленном состоянии только за счет тепла, выделяющегося при прохождении через него электрического тока, поэтому часть электролита всегда настывает на холодных стенках и образует твердую застывшую кирку, на которую верху всегда насыпают порошкообразную окись алюминия. Алюминий извлекают из электролизера, пробивая корку электролита и опуская на дно футерованную огнеупором стальную трубку, через которую алюминий откачивают в вакуумный ковш. На современной алюминиевой ванне на 100000 Ǻ получают в сутки около 700 кг алюминия, поэтому извлечение металла проводят не чаще чем один раз в сутки (из менее мощных ванн один раз за двое суток).

Для получение 1 т первичного алюминия электролизом расходуется примерно 16000 кВт-ч электроэнергии и почти 2 т глинозема

.

Рис. 19.Упрощенная схема электролизной ванны для получения алюминия

Извлеченный из электролизеров алюминий часто подвергают 10÷15-минутному хлорированию при температуре 7500С в ковше для удаления, главным образом, неметаллических включений (частичек угля, глинозема, фтористых солей и т. д.), и после этого металл направляют в большие электропечи сопротивления, из которых проводится его полунепрерывная или непрерывная разливка в калиброванные заготовки для производства труб, проволоки и листа. Эти же печи применяются для получения многих сплавов на алюминиевой основе.

По ГОСТ 11069-4 первичный алюминий делится на три группы: алюминий особой чистоты, высокой чистоты и технической чистоты. В электролизных ваннах получают алюминий технической чистоты. Для получения алюминия более высоких марок требуется его дополнительное рафинирование, для чего используются электролитические методы:

алюминий особой чистоты А999 (99,999% Al);

алюминий высокой чистоты А99 (99,99% Al);

алюминий технической чистоты А85 (99,85% Al), А8 (99,80% Al), А7 (99,70% Al), А7Е (99,70% Al), А6 (99,60% Al), А5 (99,50% Al), А5Е (99,50% Al), А0 (99,00% Al).

Механические свойства алюминия сравнительно невысоки. Сопротивление на разрыв находится в пределах от 90 до 180 МПа, НВ 20÷40; он имеет высокую пластичность, что дает возможность прокатывать его в очень тонкие листы. Необходимо отметить, однако, трудность обработки чистого алюминия резанием, а также относительно высокую линейную усадку – 1,8%.

Для устранения этих отрицательных свойств алюминия (малой механической прочности, большой усадки и трудности обработки резанием) в алюминий вводят различные добавки. Так, возникло большое количество различных сплавов алюминия, в которых устранены полностью или частично эти недостатки. В настоящее время в технике известно несколько сот различных алюминиевых сплавов.