- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

7.4.1.1. Изготовление литейных форм

Изготовление литейных форм – формовка – сводится к уплотнению формовочной смеси для получения точного отпечатка модели в форме и придания ей необходимой прочности. В форме предусматривают вентиляционные каналы для выхода газов, образующихся при заливке расплавленного металла. После извлечения модели форму отделывают и производят сборку опок. В зависимости от заливаемого металла, размеров и массы отливки применяют сырые, сухие и химически твердеющие формы, которые изготовляют вручную, на формовочных машинах и на автоматических линиях формовки.

Ручную формовку применяют в единичном и мелкосерийном производствах при изготовлении крупных отливок. В большинстве случаев песчаные разовые формы изготовляют в парных опоках по разъемной модели. Кроме того, в парных опоках производят формовку по неразъемной модели. Для крупных отливок массой в несколько десятков тонн формы изготовляют в специальных ямах (кессонах), дно которых находится ниже уровня пола цеха. Стенки и дно кессона, как правило, облицовывают батоном или железобетоном. Машинная формовка – основной метод изготовления литейных форм в парных опоках – осуществляется по модельным плитам. Машинная формовка позволяет механизировать уплотнение формовочной смеси в опоках и удаление модели из формы (самые трудоемкие операции), а также произвести вспомогательные операции: поворот полуформ, устройство литниковых систем и др. При машинной формовке улучшается качество уплотнения форм, повышаются точность геометрических размеров отливок и производительность. Уплотнение формовочной смеси производят на встряхивающих и прессовых машинах, а также с помощью пескомета.

При уплотнении форм на встряхивающих машинах (рис. 22, а) стол 2 вместе с модельной плитой 3, опокой 4 и формовочной смесью поднимается сжатым воздухом на высоту 60÷80 мм, а затем автоматически происходит выпуск воздуха из полости цилиндра в атмосферу и стол падает, ударяясь о станину. Под действием сил инерции лежащие выше слои давят на лежащие ниже, и происходит уплотнение формовочной смеси. Встряхиванием можно уплотнять формовочную смесь в опоках любой высоты.

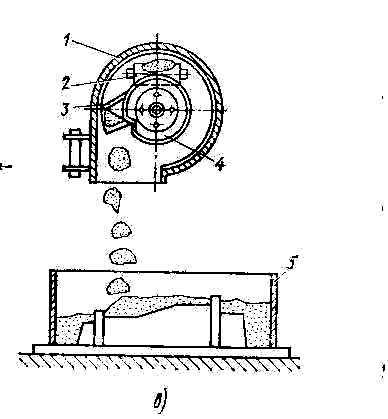

Рис. 22. Схемы уплотнения формовочной смеси

а– встряхиванием;б– прессованием;в– пескометом

При уплотнении прессованием (рис. 22, б) прессовая колодка 1 давит на поверхность смеси, находящейся в опоке 3 и наполнительной рамке 2. В процессе прессования стол 5 поднимается вместе с модельной плитой 4, опокой и наполнительной рамкой навстречу прессовой колодке, которая входит внутрь наполнительной рамки. В результате прессования песчинки сближаются и прочно сцепляются между собой.

При уплотнении пескометом (рис. 22, в) формовочная смесь подается ленточным конвейером 2 в головку и захватывается ковшом 3, укрепленным на вращающемся роторе 4. Формовочная смесь ковшом выбрасывается в опоку 5. Уплотнение формовочной смеси происходит при помощи кинетической энергии движения порции смеси при падении ее на поверхность уплотняемой формы.

Извлечение моделей из форм при машинной формовке осуществляют с помощью специальных вытяжных и поворотных механизмов, что способствует получению более точных отливок.

Изготовление стержней заключается в формовании сырых стержней, их сушке, отделке и окраске. Для повышения прочности стержней в них закладывают каркасы, а для увеличения их газопроницаемости в них делают вентиляционные каналы. Сушку стержней производят на металлических сушильных плитах при температуре 200÷2800С в течение 2÷12 ч. Изготовляют стержни в большинстве случаев на различных стержневых машинах: встряхивающих, прессовых и пескодувных, а также на установках с использованием жидкоподвижных самотвердеющих смесей.