- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

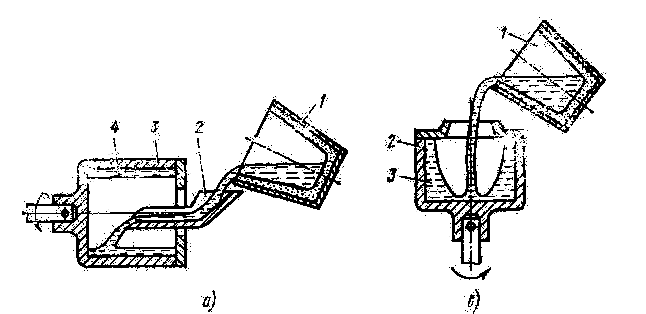

7.4.5. Литье под давлением

Литье под давлением является процессом получения отливок в металлических формах (пресс-формах), при котором заливка расплавленного металла в форму и формирование отливки осуществляются под давлением в условиях интенсивного отвода тепла от залитого металла и затвердевающей и охлаждающейся отливки к массивной металлической пресс-форме. Изготовляют отливки на специальных машинах для литья под давлением с холодной или горячей камерами прессования. При изготовлении отливок на машинах с холодной горизонтальной камерой прессования (рис. 25, а), порцию расплавленного металла заливают в камеру прессования. Пресс-форма состоит из подвижной 4 и неподвижной ÷ полуформ, в которые металл подается плунжером 2. Полости в отливке получают металлическим стержнем После затвердевания металла пресс-формараскрывается, и отливка 7 удаляется из полости выталкивателями 6. Машины с холодной камерой прессования применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг. Давление плунжера на расплавленный металл составляет от 50 до 200 МПа. В машинах с горячей камерой прессования (рис. 25, б) камера прессования 2 расположена в обогреваемом тигле с расплавленным металлом. При верхнем положении плунжера 3 через отверстие 4 сплав заполняет камеру прессования. При движении плунжера вниз отверстия перекрываются, сплав под давлением от 10 до 30 МПа заполняет полость пресс-формы 5. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла из канала сливаются в камеру прессования, а отливка удаляется из пресс-формы выталкивателями 6. Такие машины используют при изготовлении отливок из свинцово-сурьмянистых, цинковых и алюминиевых сплавов массой от нескольких граммов до 25 кг.

Литье под давлением является высокомеханизированным процессом. Автоматизируют заливку расплавленного металла, очистку рабочих поверхностей пресс-формы, нанесение смазки и т.д. Литье под давлением позволяет получать отливки, максимально приближающиеся по форме, массе и размерам к готовой детали, что дает возможность изготовлять сложные тонкостенные отливки с толщиной стенки от 0,8 до 0,6 мм и отверстиями диаметром до 1 мм. Литьем под давлением изготовляют корпуса приборов, декоративные изделия, детали двигателей легковых автомобилей и др. Недостатком этого способа является высокая стоимость пресс-форм, сложность их изготовления, ограниченный срок их службы, опасность появления трещин в отливках.

Рис. 25 .Схема получения отливок методом литья под давлением на машинах

а– с холодной камерой прессования,б– с горячей камерой прессования.

7.4.6. Центробежное литье

Сущность центробежного литья заключается в получении отливок из расплавленного металла во вращающихся формах. Формирование отливки осуществляется под действием центробежных сил на специальных машинах с горизонтальной или вертикальной осью вращения.

Рис. 26. Схемы получения отливок на центробежных машинах с осью вращения

а– горизонтальной,б– вертикальной.

В машинах с горизонтальной осью вращения (рис. 26, а) расплавленный металл из ковша 1 заливают по специальному желобу 2 во вращающуюся форму 3 с частотой вращения от 200 до 1400 об/мин. Попадая на внутренние стенки формы, жидкий металл образует полую цилиндрическую отливку 4, которую после затвердевания извлекают из формы. На таких машинах получают детали и заготовки типа труб, втулок, гильз.

В машинах с вертикальной осью вращения (рис. 26, б) расплавленный металл из ковша 1 заливают во вращающуюся форму 2 с частотой вращения от 160 до 500 об/мин. Растекаясь по дну формы, металл увлекается центробежными силами и прижимается к боковой цилиндрической стенке, образуя вокруг нее кольцевой слой 3. Форма вращается до полного затвердевания металла, после чего форму останавливают и из нее извлекают отливку. На таких машинах получают отливки небольшой высоты, но большого диаметра: кольца, венцы зубчатых колес и др. При вращении формы вокруг вертикальной оси внутренняя свободная поверхность расплавленного металла имеет форму параболоида вращения, что приводит к разностенности отливки по высоте. Это снижает возможность применения таких машин. При центробежном литье исключаются затраты на изготовление стержней, уменьшается расход металла на литниковую систему, улучшается заполняемость форм металлом и повышается плотность отливок по сравнению с литьем в песчаные формы.