- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

Глава 17 Обработка заготовок пластическим деформированием

17.1. Сущность пластического деформирования

Пластическое деформирование нашло широкое применение благодаря его высокой производительности, а также тому, что в результате его получается поверхность с малой шероховатостью и благоприятными физико-механическими свойствами. Обработка основана на использовании пластических свойств металлов, то есть способности металлических заготовок воспринимать остаточные деформации без нарушения целостности поверхности. Отделочная обработка сопровождается упрочнением поверхности, что очень важно для повышения надежности работы деталей. Детали становятся менее чувствительными к усталостному разрушению, у них повышается коррозионная стойкость, а также износостойкость сопрягаемых поверхностей. Удаляются риски и микротрещины, оставшиеся на поверхности от предшествующей обработки.

В ходе обработки глобоидная форма кристаллов поверхности металлов может измениться, кристаллы сплющиваются в направлении деформирования, образуется упорядоченная структура волокнистого характера. Поверхность заготовки принимает требуемую форму и размеры в результате перераспределения элементарных объемов под действием инструмента. Исходный объем заготовки практически остается постоянным.

Обработку методами без снятия стружки производят на многих металлообрабатывающих станках с помощью специальных инструментов. Ряд методов пластического деформирования легко поддается автоматизации. Созданы особые станки, на которых наряду с резанием заготовки обрабатывают пластическим деформированием. Указанные методы чистовой обработки используют для заготовок из металлов, способных пластически деформироваться.

17.2. Чистовая и упрочняющая обработка пластическим деформированием

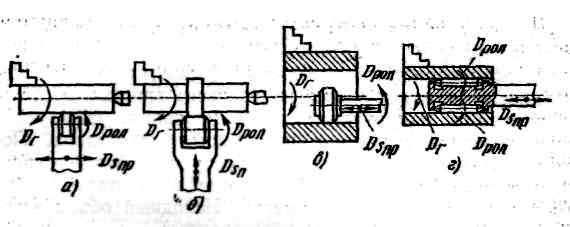

Обкатывание и раскатывание применяют для отделки и упрочнения цилиндрических, конических, плоских и фасонных наружных и внутренних поверхностей. Инструментами являются ролики и шарики, которые, внедрившись в поверхность заготовки, перемещаются относительно нее. Поэтому перемещается и пятно контакта. В результате поверхность оказывается пластически деформированной: микронеровности сглаживаются в результате смятия микровыступов и заполнения микровпадин. Обкатывание применяют, как правило, для наружных поверхностей, а раскатывание – для внутренних цилиндрических и фасонных поверхностей (рис. 78).

К вращающейся цилиндрической заготовке подводят инструмент – закаленные гладкие ролики, которые при соприкосновении с заготовкой (рис. 78, а) начинают вращаться и под действием рабочих сил деформируют поверхность. Благодаря продольному движению подачи можно обработать всю заготовку. Аналогичным инструментом обрабатывают элементы заготовок, но с поперечным движением подачи (рис.78, б). При раскатывании инструмент–раскатник закрепляют на консольной оправке (рис. 78, в). Более совершенным является раскатник (рис. 76, г) – инструмент, с помощью которого можно обрабатывать сразу несколькими роликами.

Рис. 78. Схема скатывания и раскатывания

Обработку заготовок обкатыванием и раскатыванием чаще всего производят на универсальных станках токарной группы. Деформирующий инструмент устанавливают вместо режущих инструментов. Их движение подачи обеспечивают суппорты станков.

Раскатывание глубоких отверстий производят на станках для глубокого сверления. В местах контакта заготовок с инструментом нагрев незначителен, поэтому охлаждение не используют. Уменьшают трение, применяя смазывание веретенным маслом или керосином. Для обкатывания шеек ответственных валов используют специальные станки, на которых давление на ролики регулируется автоматически. Обкатывание впадин между зубьями крупномодульных зубчатых колес выполняют на полуавтоматах. При массовом производстве деталей применяют автоматы, например, для изготовления штоков.

Малой шероховатости и упрочнения поверхности достигают при алмазном выглаживании. Сущность этого метода состоит в том, что оставшиеся после обработки резанием микронеровности поверхности выравнивает перемещающийся по ней прижатый алмазный инструмент. Алмаз, закрепленный в державке, не вращается, а скользит по поверхности. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем тверже материал обрабатываемой заготовки, тем меньше радиус округления рабочей части алмаза. Достоинствами алмазного выглаживания являются снижение шероховатости поверхности, отсутствие переноса на обрабатываемую поверхность посторонних частиц, возможность обработки тонкостенных деталей и деталей сложной конфигурации, простота конструкции выглаживателей. Обрабатывать заготовки алмазным выглаживанием можно на токарных станках. Державку с подпружиненным наконечником с алмазом устанавливают в резцедержателе вместо резца. Движения заготовки и инструмента аналогичны их движениям при обтачивании. На автоматах для выглаживания деталей типа гладких валиков последние помещаются на вращающиеся ролики, выглаваются и перемещаются вдоль оси следующей заготовкой, поступающей в зону обработки.

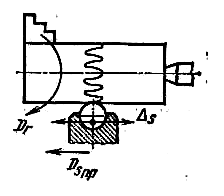

Рис.79 . Схемы калибрования.

Калибрование отверстий производят для повышения их точности и получения поверхностного слоя высокого качества. Этот метод характеризуется высокой производительностью. При калибровании жесткий инструмент с натягом перемещается в отверстии заготовки. Размеры поперечного сечения инструмента несколько больше размеров поперечного сечения отверстия. Инструмент сглаживает неровности, исправляет погрешности, упрочняет поверхность.

Простейшим инструментом является шарик, который проталкивается штоком (рис. 79, а). Роль инструмента может выполнять также оправка – дорн (рис. 79, б), к которому может быть приложена сжимающая или растягивающая (рис. 79, в) сила Р. Заготовки обрабатывают за один или несколько рабочих ходов инструмента. Калибрование отверстий производят на прессах или на горизонтально-протяжных станках. Для обеспечения правильного взаимного расположения инструмента и заготовки обычно применяют самоустанавливающееся приспособления с шаровой опорой. Заготовку не закрепляют.

Рис.80.Схема вибронакатывания

Для повышения износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабо заметные, прилегающие друг к другу канавки. Канавки необходимы для размещения смазочного материала, а также мелких частиц, образующихся в процессе изнашивания. Благодаря таким частицам значительно меньше изнашиваются трущиеся поверхности. Канавки образуют вибронакатыванием. Упрочняющему элементу – шару или алмазу, установленному в резцедержателе токарного станка, помимо обычного движения (рис. 80) сообщают с помощью специального устройства дополнительные движения с относительно малой амплитудой. Изменяя скорость, продольную подачу, амплитуду и частоту колебаний, можно на обрабатываемой поверхности получать требуемый рисунок. Нанесение канавок упрочняет поверхность, а в некоторых случаях уменьшает предел ползучести.

Упрочняющую обработку применяют для увеличения предела выносливости деталей. Она основана на ударном воздействии инструмента на материал обрабатываемой заготовки. Удары концентрируют на весьма малых поверхностях, в результате чего возникают очень большие местные давления. Зоны, воспринявшие удары, располагаются очень близко друг к другу. В результате вся рабочая поверхность детали оказывается упрочненной, в поверхностных слоях возникают существенные напряжения сжатия.

Наибольшее распространение из всех методов упрочняющей обработки получил дробеструйный наклеп. Готовые детали машин подвергают ударному действию потока дроби. Обработку производят в специальных камерах. Заготовки могут подаваться в камеру и удаляться из нее автоматически. Дробинки из чугуна, стали и других материалов с большой скоростью перемещаются потоком воздуха, а после удара о заготовку падают вниз и снова осуществляют ударное воздействие. Благодаря этому методу можно значительно повысить долговечность таких деталей, как рессорные листы, пружины, лопатки турбин, штоки и штампы.