- •Введение

- •Глава 1 Строение, кристаллизация и свойства металлов

- •1.1. Кристаллическое строение конструкционных материалов

- •1.2. Дефекты в кристаллах и их влияние на свойства материалов

- •1.3. Фазы и виды фаз

- •1.4. Механические свойства материалов

- •1.4.1. Методы испытания механических свойств металлов

- •1.4.2. Испытание на твердость

- •1.4.3. Технологические свойства

- •Глава 2. Производство чугуна

- •2.1. Исходные материалы для производства чугуна

- •2.2. Обогащение руд

- •2.3. Подготовка материалов к доменной плавке

- •2.4. Выплавка чугуна

- •2.5. Классификация чугунов и их обозначение

- •Глава 3 Производство стали

- •3.1. Конверторные способы получения стали

- •3.2. Мартеновские способы производства стали

- •3.3. Получение стали в электрических печах

- •3.4. Разливка стали и получение слитков

- •Глава 4 Классификация сталей и их маркировка

- •4.1. Классификация стали

- •4.2. Маркировка стали

- •4.3. Конструкционные стали

- •4.3.1. Конструкционные, обыкновенного качества (строительные) стали

- •4.3.2. Низколегированные конструкционные стали

- •4.3.3.Конструкционные машиностроительные стали общего назначения

- •4.3.4. Конструкционные машиностроительные стали специализированного назначения

- •4.3.4.1. Пружинно-рессорные стали

- •4.3.4.2.Шарикоподшипниковые стали

- •4.3.4.3.Автоматные стали

- •4.3.4.4. Жаростойкие и жаропрочные стали и сплавы

- •4.4. Инструментальные стали

- •4.4.1. Углеродистые инструментальные стали

- •4.4.2. Легированные инструментальные стали

- •4.4.3. Быстрорежущие стали

- •4.4.4. Штамповые стали

- •4.5. Стали и сплавы с особыми свойствами

- •Глава 5 Медь и ее сплавы

- •5.1. Медные руды и пути их переработки

- •5.1.1. Обогащение руд флотацией

- •5.1.2. Получение медных штейнов

- •5.1.3. Переработка медного штейна

- •5.1.4. Рафинирование меди

- •5.2. Латуни

- •5.3. Бронзы

- •Глава 6 Алюминий и его сплавы

- •6.1. Руды алюминия

- •6.2. Производство глинозема

- •6.3. Электролитическое получение алюминия

- •6.4. Алюминиевые сплавы

- •Глава 7 Литейное производство

- •7.1. Литейные сплавы и их применение

- •7.2. Приготовление литейных сплавов

- •7.3. Литейные свойства сплавов

- •7.4. Способы изготовления отливок

- •7.4.1. Изготовление отливок в разовых песчаных формах

- •7.4.1.1. Изготовление литейных форм

- •7.4.1.2. Заливка литейных форм

- •7.4.2. Литье по выплавляемым моделям

- •7.4.3. Литье в оболочковые формы

- •7.4.4. Литье в кокиль

- •7.4.5. Литье под давлением

- •7.4.6. Центробежное литье

- •7.5. Общие принципы конструирования литых деталей

- •Глава 8 Обрабртка давлением

- •8.1. Виды обработки давлением и типы применяемого оборудования

- •8.1.1. Прокатка

- •8.1.2. Волочение

- •8.1.3. Прессование

- •8.1.4. Ковка

- •8.1.5. Штамповка

- •8.2. Физико-механические основы обработки давлением

- •8.3.Холодная штамповка

- •8.3.1. Высадка

- •8.3.2.Выдавливание

- •8.3.3.Объемная холодная формовка

- •8.3.4. Листовая штамповка

- •8.3.4.1. Разделительные операции

- •8.3.4.2.Формоизменяющие операции

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим

- •8.3.4.2.5. Раздача

- •8.4. Горячая объемная штамповка

- •8.5. Разработка чертежа поковки

- •Глава 9 Получение заготовок методами сварки

- •9.1.Сварка давлением

- •9.1.1. Контактная электрическая сварка

- •9.1.1.1.Стыковая контактная сварка

- •9.1.1.2.Точечная сварка

- •9.1.1.3.Шовная сварка

- •9.1.1.4.Конденсаторная сварка.

- •9.1.2. Диффузионная сварка

- •9.1.3.Сварка трением

- •9.1.4. Холодная сварка

- •9.2.Сварка плавлением

- •9.2.1.Электрическая дуговая сварка

- •9.2.1.1. Ручная дуговая сварка

- •9.2.1.2.Автоматическая дуговая сварка под флюсом

- •9.2.1.3. Сварка в среде защитных газов

- •9.3. Электронно-лучевая и лазерная сварка

- •9.4. Электрошлаковая сварка

- •9.5. Свариваемость металла

- •9.6. Технологичность сварных конструкций

- •9.7. Пайка

- •9.7.1. Материалы для пайки

- •9.7.2. Способы пайки

- •9.8. Контроль качества сварных и паяных соединений

- •Глава 10 Обработка заготовок деталей машин

- •10.1. 1. Кинематика резания

- •10.1.2. Методы формообразования поверхностей

- •10.2. Режим резания, геометрические параметры срезаемого слоя, шероховатость поверхности

- •10.3. Геометрические параметры режущего инструмента

- •10.4. Физическая сущность резания

- •10.5. Силовое взаимодействие инструмента и заготовки

- •10.6.Тепловые явления при резании

- •Глава 11 Инструментальные материалы

- •11.1. Требования к инструментальным материалам

- •11.2. Инструментальные стали

- •11.3. Твердые сплавы

- •11.4. Синтетические сверхтвердые и керамические материалы

- •11.5. Абразивные материалы

- •Глава 12 Обработка заготовок на токарных станках

- •12.1 Типы токарных станков

- •12.2. Режущий инструмент и приспособления для обработки заготовок на токарных станках

- •12.3. Обработка заготовок на токарных станках

- •Глава 13 Обработка заготовок на сверлильных и расточных станках

- •13.1.1 Типы сверлильных станков

- •13.1.2. Режущий инструмент и схемы обработки на сверлильных станках

- •13.1.3. Схемы обработки на сверлильных станках

- •13.2. Типы расточных станков

- •13.2.1. Режущий инструмент и схемы обработки на расточных станках

- •Глава 14 Обработка заготовок на фрезерных станках

- •14.1. Типы фрезерных станков

- •14.2. Режущий инструмент

- •14.3. Схемы обработки на фрезерных станках

- •Глава 15 Обработка заготовок на шлифовальных станках

- •15.1. Основные типы станков

- •15.2. Схемы обработки

- •15.3. Бесцентровое шлифование

- •Глава 16 Обработка заготовок на зубообрабатывающих станках

- •16.1. Профилирование зубьев зубчатых колес

- •Глава 17 Обработка заготовок пластическим деформированием

- •17.1. Сущность пластического деформирования

- •17.2. Чистовая и упрочняющая обработка пластическим деформированием

- •Глава 18 Отделочная обработка

- •18.1. Отделка поверхностей чистовыми резцами и шлифовальными кругами

- •18.2. Полирование

- •18.3. Абразивно-жидкостная отделка

- •18.4. Притирка

- •18.5. Хонингование

- •18.6. Суперфиниш

- •Глава 19 Пластические массы

- •19.1. Классификация пластмасс и способов их переработки

- •19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

- •19.3. Способы переработки пластмасс в детали в высокоэластическом состоянии

- •19.4. Получение деталей из жидких полимеров

- •19.5. Способы получения деталей из пластмасс в твердом состоянии

19.2. Способы переработки пластмасс в детали в вязко-текучем состоянии

Большое число пластмасс перерабатывают в детали в вязко-текучем состоянии. Наибольшее применение получили технологические способы прессования, литья, выдавливания и др.

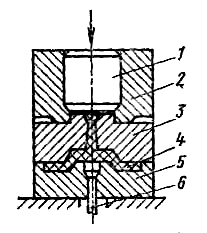

Получение деталей прессованием. Прямое прессование – один из основных способов переработки реактопластов в детали. Сущность процесса формообразования деталей заключается в следующем. В полость матрицы пресс-формы 3 (рис. 86, а) загружают предварительно таблетированный или порошкообразный материал 2.

Рис. 86. Схема прямого прессования

а – загрузка пресс-материала в пресс-форму; б – прессование детали;

в– извлечение детали.

При замыкании пресс-формы под действием усилия пресса пуансон 1 создает давление на прессуемый материал (рис. 86, б). Под действием этого давления и теплоты от нагретой пресс-формы материал размягчается и заполняет формообразующую полость пресс-формы. После определенной выдержки пресс-форма раскрывается и с помощью выталкивателя 5 из нее извлекается готовая деталь 4 (рис. 86, е).

Технологическое время прессования может быть сокращено за счет предварительного подогрева материала в специальных шкафах. Температура и давление прессования зависят от вида перерабатываемого реактопласта.

Пресс-форму обычно нагревают до требуемой температуры электрическими нагревателями и в некоторых случаях горячим паром. При прессовании рабочую температуру пресс-формы поддерживают постоянной с помощью автоматически действующих приборов.

Для загрузки в полость пресс-формы определенного количества прессматериала используют объемную дозировку или дозировку по массе. Прессуют гидравлических прессах. При выпуске большого числа используют прессы, работающие по автоматическому циклу.

Прямым прессованием получают детали средней сложности и небольших габаритных размеров из термореактивных материалов с порошкообразным и волокнистым наполнителями.

Литьевое прессование отличается от прямого тем, что прессуемый термореактивный материал загружают не в полость пресс-формы, а в специальную загрузочную камеру 2 (рис. 87). Под действием теплоты от пресс-формы прессуемый – материал превращается в вязко-текучее состояние и за счет давления со стороны пуансона 1 выжимается из загрузочной камеры 2 в полость матрицы пресс-формы через специальное отверстие в литниковой плите 3. После отверждения готовую деталь 4 извлекают из полости пресс-формы 5 с помощью выталкивателя 6.

Литьевое прессование позволяет получить детали сложной конфигурации с глубокими отверстиями, в том числе резьбовыми.

Рис. 87. Схема литьевого прессования

К недостаткам литьевого прессования по сравнению с прямым относится несколько больший расход пресс-материала, так как после окончания прессования в загрузочной камере остается часть необратимого пресс-материала.

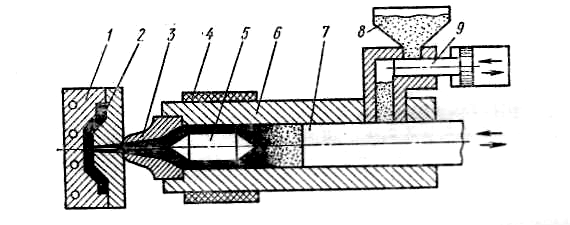

Литье под давлением является высокопроизводительным и эффективным технологическим способом массового производства деталей из термопластов. Перерабатываемый материал из загрузочного бункера 8 подается дозатором 9 в рабочий цилиндр 6 с электронагревателем 4 (рис.88). При движении поршня 7 определенная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 8 и литниковый канал – в полость пресс-формы 1, в которой формируется изготовляемая деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет расплав протекать тонким слоем у стенок цилиндра. Это ускоряет прогрев и обеспечивает более равномерную температуру расплава. При движении поршня в исходное положение с помощью дозатора 9 очередная порция материала попадает в рабочий цилиндр. Для предотвращения перегрева выше температуры 50÷700С в процессе литья пресс-форма охлаждается проточной водой. После затвердевания материала пресс-форма размыкается и готовая деталь с помощью выталкивателей извлекается из нее.

Рис. 88. Схема литья под давлением

Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами жесткости, с резьбами и т. д.

Для литья под давлением применяют литейные машины, позволяющие механизировать и автоматизировать процесс получения пластмассовых деталей. Производительность процесса литья в 20÷40 раз выше производительности прессования. Поэтому литье под давлением является одним из основных способов переработки пластических масс в детали.

Качество отливаемых деталей зависит от температур пресс-формы и расплава, удельного давления прессования, продолжительности выдержки под давлением и т. д.

Литьем под давлением получают также детали из отдельных видов термореактивных материалов (с хорошими вязкотекучими свойствами). При этом используют специальное оборудование и технологическую оснастку (пресс-формы).

Центробежным литьемполучают крупногабаритные и толстостенные детали, имеющие форму тел вращения (трубы, кольца, шкивы, зубчатые колеса и т. д.). Сущность технологического процесса заключается в том, что расплавленный полимер заливают в форму, которой задается вращательное движение. Под действием центробежных сил расплавленный полимер плотно прижимается к внутренней поверхности формы и при дальнейшем вращении затвердевает. Этот способ принципиально не отличаем от центробежного литья металлов.

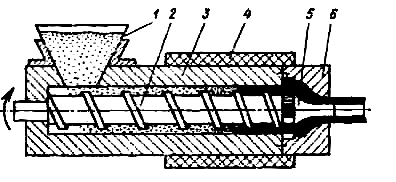

Получение деталей выдавливанием. Выдавливание широко применяют для получения труб различных профилей, лент и пленок для нанесения защитных оболочек на провода, кабели и т. д. Выдавливание осуществляют на специальных червячных машинах. Перерабатываемый термопластичный материал в виде порошка или гранул из бункера 1 попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2 (рис. 89). Червяк, имеющий нарезку с изменяющимися шагом и глубиной гребешков (резьбы) продвигает материал, перемешивает и уплотняет его. За счет передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в вязко-текучее состояние и непрерывно выдавливается через калиброванное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб. Размеры и профиль выдавливаемых заготовок определяются конструкцией головки и оправки. Для нанесения защитных покрытий из полимерных материалов через оправку пропускают соответственно проволоку или кабель.

Процесс выдавливания применяют также для получения полых изделий (бутылок, флаконов и т. д.). При изготовлении полых изделий выходящая из головки горячая труба зажимается в разъемной пресс-форме. Через оправку в трубу подается сжатый воздух, который и раздувает зажатый отрезок трубы в пресс-форме до требуемой конфигурации. Охлаждение происходит при полном контакте пластмассовой детали с внутренними стенками пресс-формы.

Рис. 89. Схема непрерывного выдавливания

Выдавливание является высокопроизводительным, автоматизированным и прогрессивным технологическим процессом. Данным способом перерабатывают до 65% термопластичных полимерных материалов.

Получение пленок и листов. Разновидностью способа непрерывного выдавливания является выдавливание пленок и листов из термопластичных мягких материалов (полиэтилена, полипропилена и др.). При получении пленок используют способ раздува. Расплавленный материал продавливают через кольцевую щель насадкой головки. Получают заготовку в виде рукава, которую раздувают сжатым воздухом до определенного диаметра. После охлаждения пленку подают на намоточное приспособление и сматывают в рулон. Способ раздува позволяет получить пленку толщиной до 40 мкм.

Для получения листового материала используют плоские щелевые головки шириной до 1600 мм. Выходящее из щелевого отверстия полотно проходит через валки гладильного и тянущего устройств, здесь же происходит предварительное охлаждение; окончательное охлаждение листа – на рольгангах. Готовую продукцию сматывают в рулоны или режут на листы определенного размера с помощью специальных ножниц. Листы пленки из более жестких термопластичных материалов, например из поливинилхлорида, получают преимущественно каландровым способом, сущность которого заключается в том, что размягченный материал пропускают между валками, в результате чего получают пленку (лист) заданной толщины (до 0,05 мм).