Профилирование рабочего колеса центробежного компрессора

.docМосковский Государственный Технический Университет

им. Н.Э. Баумана

Калужский филиал

___________________________________________________________

Ладошин А.М., Романова Е.А., Яковлев В.М.

Профилирование рабочего колеса центробежного компрессора

Методические указания по курсовому и дипломному проектированию.

Под редакцией: Землянского А.В.

___________________________________________________________

Калуга 2001

Настоящие методические указания по профилированию рабочего колеса центробежного компрессора предназначены для студентов МГТУ, выполняющих курсовые и дипломные проекты по газотурбинным двигателям и энергоустановкам. В указаниях использованы материалы учебных пособий [1 – 3] с учетом опыта работы авторов по проектированию ЦБК, а также опытные данные полученные в ЦИАМ, НИИД, КОБМ.

Оглавление

Ладошин А.М., Романова Е.А., Яковлев В.М. 1

Профилирование рабочего колеса центробежного компрессора 1

Методические указания по курсовому и дипломному проектированию. 1

Калуга 2001 2

Настоящие методические указания по профилированию рабочего колеса центробежного компрессора предназначены для студентов МГТУ, выполняющих курсовые и дипломные проекты по газотурбинным двигателям и энергоустановкам. В указаниях использованы материалы учебных пособий [1 – 3] с учетом опыта работы авторов по проектированию ЦБК, а также опытные данные полученные в ЦИАМ, НИИД, КОБМ. 3

Оглавление 4

Введение. 6

I. Профилирование рабочего колеса в меридиональном сечении. 7

II. Профилирование лопаток рабочего колеса с 2’ = 90 (активное колесо). 12

III. Профилирование лопаток рабочего колеса с 2’ < 90 («реактивное» колесо). 19

Список литературы 25

Введение.

Профилирование рабочих колес центробежных компрессоров производится в меридиональном и цилиндрическом сечениях.

В настоящее время имеется достаточно много подробных методик профилирования (Холщевников К.В., Бекнев В.С., Селезнев К.П. и др.). Все они, в той или иной мере, связаны с существующими технологиями изготовления рабочего колеса, которые постоянно совершенствуются. В связи с этим возникла необходимость уточнения некоторых положений методологии профилирования, а именно:

-

Профилирование вращающегося направляющего аппарата (ВНА) радиального колеса с комбинированной средней линией лопатки.

-

Профилирование скелетной линии реактивного колеса и наращивание на нее тела лопатки.

-

Профилирование радиального клинового диффузора с точным определением координат всех точек профиля.

Рассматривается также один из способов профилирования меридионального отвода рабочего колеса.

I. Профилирование рабочего колеса в меридиональном сечении.

Исходными данными являются:

D1 пер, D1 вт, 1’, ’1 вт – наружный и втулочный диаметры и углы лопатки во входном сечении колеса;

D2, b2, 2’ – диаметр , высота и угол лопатки в выходном сечении колеса;

В = (0,4 0,6) D2 – осевая протяженность колеса.

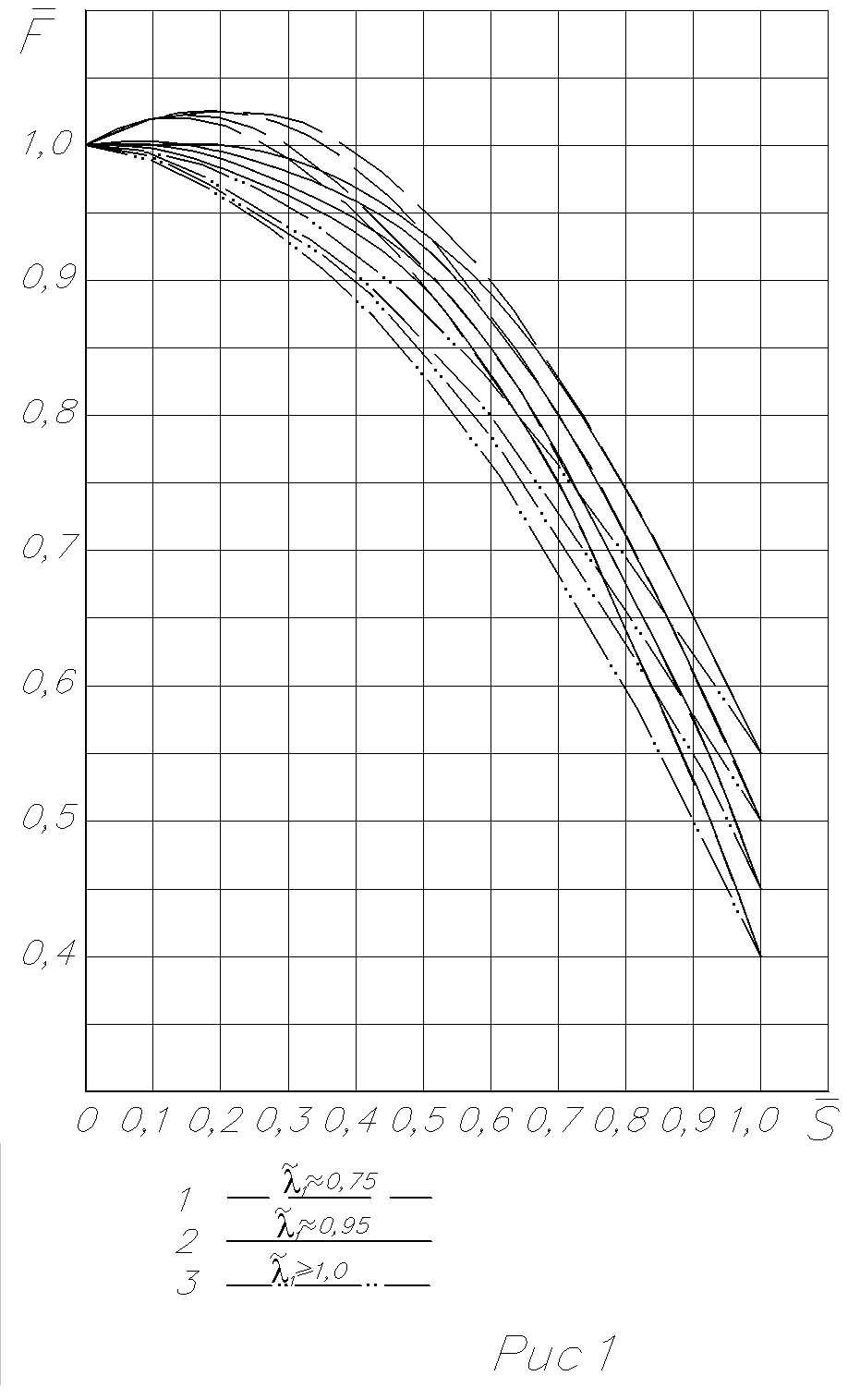

Профилирование

меридионального обвода может проводиться

различными методами [1, 2, 3]. При этом

задаются каким-либо видом кривой для

наружного обвода или средней линии

колеса (четверть окружности, парабола,

эллипс и т.д.) и некоторым законом

изменения кольцевых площадей вдоль

канала F = f (S), принятым из прототипа или

на основании обобщений многочисленных

экспериментальных данных. На рис. 1

показаны возможные варианты зависимости

![]() ,

где

,

где

![]() – текущее значение кольцевой площади;

– текущее значение кольцевой площади;

F1 – кольцевая площадь входного сечения;

![]() – относительная длина меридионального

обвода;

– относительная длина меридионального

обвода;

Si – текущая длина обвода, отсчитываемая от входного сечения;

Smax – полная длина обвода.

Кривые 1 и 2

принимаются для колес с низкими значениями

![]() (0,75

0,95), кривая 3 для колес с

(0,75

0,95), кривая 3 для колес с

![]() > 0,95.

> 0,95.

Если в качестве «базовой» линии используется кривая наружного обвода, то она должна удовлетворять следующим требованиям:

-

Кривизна линии на входе и выходе должна быть минимальной;

-

В середине (примерно в сечении выхода потока из ВНА) – максимальной;

-

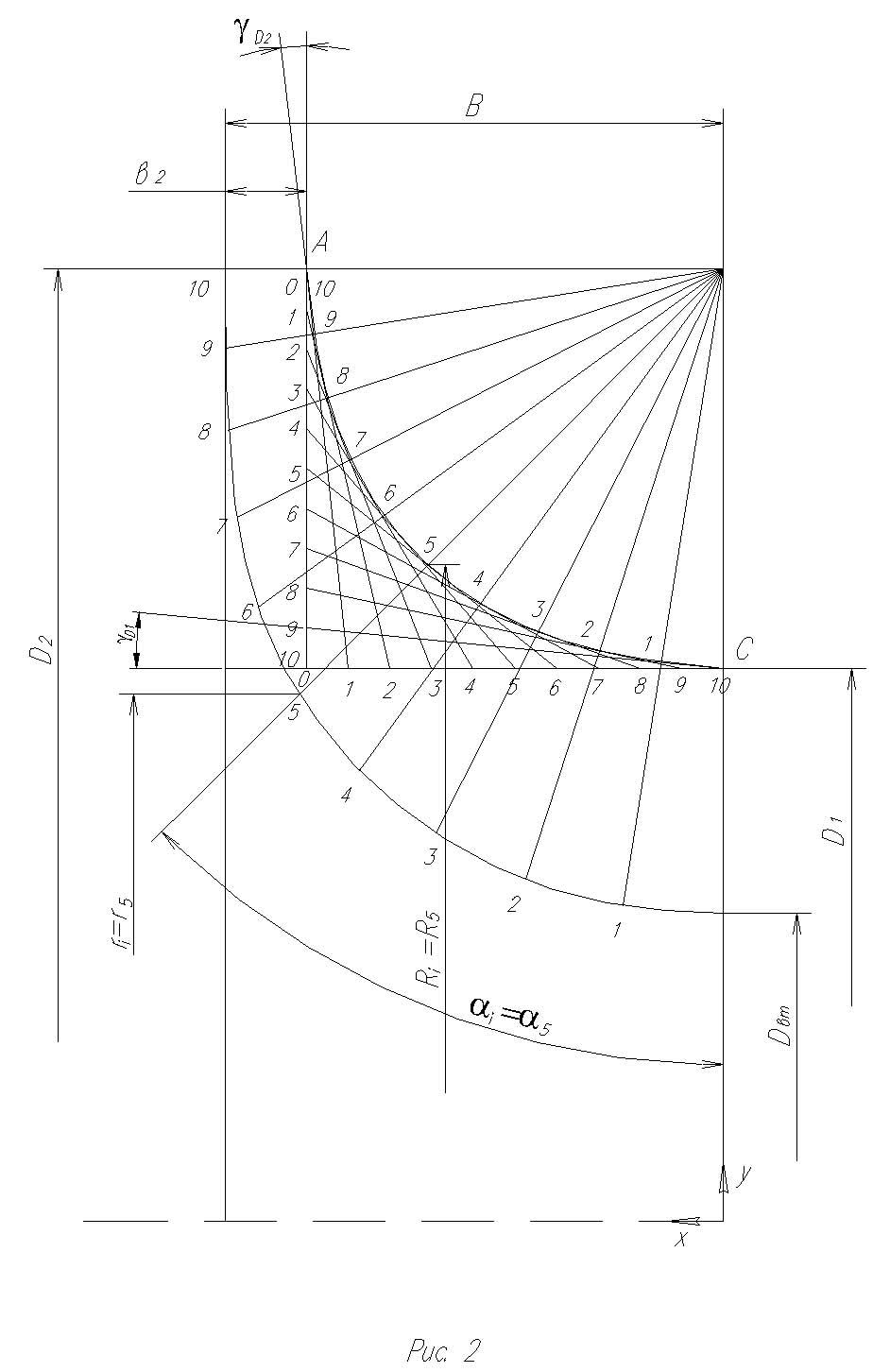

касательные к кривой в области входа и выхода должны иметь углы с горизонталью и вертикалью D1 = (0 5) и D2 = (0 10) соответственно (см. рис. 2).

Для получения линии наружного обвода используем графический метод построения параболы. Вертикальный и горизонтальный отрезки, проведенные из точек А (на диаметре D2) и С (на диаметре D1) делятся равное число частей (10 15). Точки нумеруются как показано на рис.2. Одноименные точки соединяются между собой. Около полученной ломаной линии проводится огибающая, которая является наружным обводом меридионального профиля рабочего колеса.

Для построения внутреннего обвода используем уравнение площади боковой поверхности усеченного конуса, предварительно разбив сектор в 90 на 10 15 равных частей, как показано на рис. 2.

![]() ,

м2.

,

м2.

где Ri и ri – наружный и внутренний радиусы i-го сечения;

i – угол при основании конуса i-го сечения.

Тогда

![]() ,

м,

,

м,

где ![]() ; F1

= кольцевая площадь на входе в колесо.

; F1

= кольцевая площадь на входе в колесо.

Величина

![]() определяется по зависимости

определяется по зависимости![]()

![]() ,

соответствующей расчетному значению

,

соответствующей расчетному значению

![]() ,

где Fвых

– кольцевая площадь выходного сечения

колеса (см рис.1). координатынаружнего

и внутреннего профилей рассчитываются

по формулам:

,

где Fвых

– кольцевая площадь выходного сечения

колеса (см рис.1). координатынаружнего

и внутреннего профилей рассчитываются

по формулам:

![]() ;

;

![]() .

.

Результаты расчетов сводятся в таблицу:

|

№ |

1 |

2 |

3 |

|

n–1 |

N |

|

xвн |

|

|

|

|

|

|

|

увн |

|

|

|

|

|

|

|

хнар |

|

|

|

|

|

|

|

унар |

|

|

|

|

|

|

II. Профилирование лопаток рабочего колеса с 2’ = 90 (активное колесо).

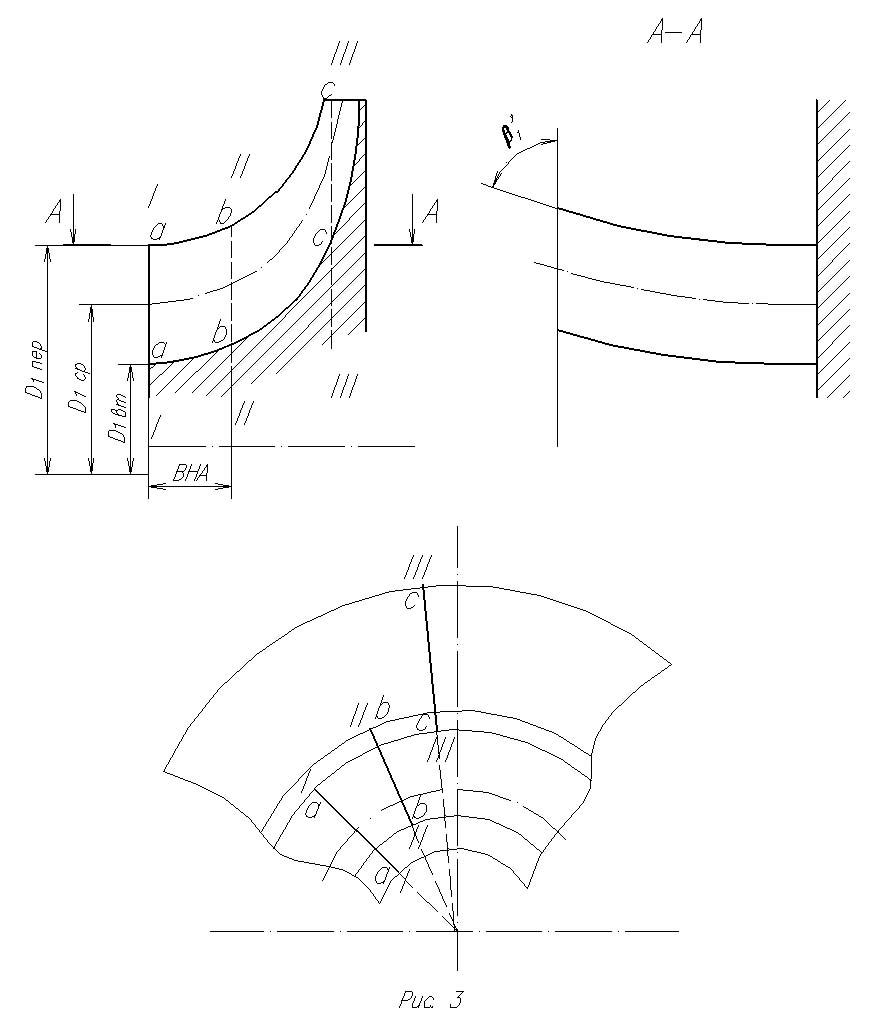

Такое рабочее колесо состоит из двух частей – профилированного ВНА и радиальной части колеса. Изготавливаться они могут как отдельно, так и за одно целое.

Осевая длина ВНА выбирается так, чтобы получить достаточно малый максимальный угол расширения канала и достаточно большой минимальный радиус кривизны в периферийном цилиндрическом сечении. Для получения нужной длины профилированного участка ВНА допускается совмещение поворота потока в тангенциальной и меридиональной плоскостях (см. рис. 3).

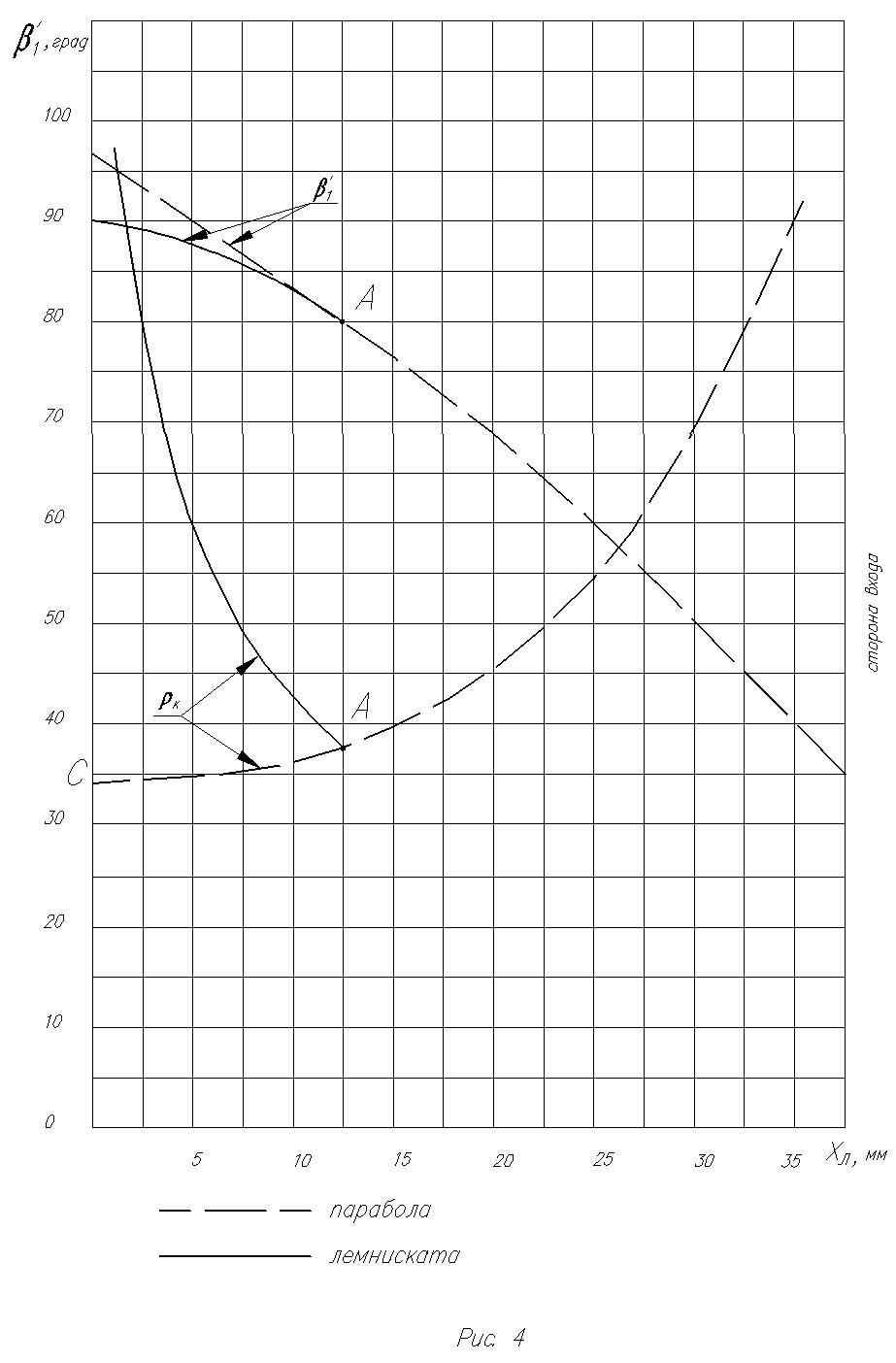

Наиболее благоприятной кривой, обеспечивающей плавное нарастание улов 1’ и i (углов расширения канала) является парабола, обеспечивающая при нач 4 max (9 11). Однако кривизна параболы непрерывно увеличивается и в месте стыковки с радиальной частью колеса происходит скачкообразное изменение кривизны (точка С на рис. 4).

В практике профилирования ВНА радиальных колес применяется комбинированная кривая – парабола в начальной части со стороны входа и лемниската со стороны стыка ВНА с радиальной частью колеса. Точка из соединения (т. А) определяется равенством радиусов кривизны лемнискаты (кл) и параболы (кп) кл = кп = ка.

В колесах с радиальными лопатками все остальные сечения на D1ср и D1вт не профилируются, так как они однозначно определяются цилиндрическим сечением на

D1пер и условием радиальности (средняя линия лопатки в сечении перпендикулярном оси вращения всегда ее пересекает (см. рис. 3)).

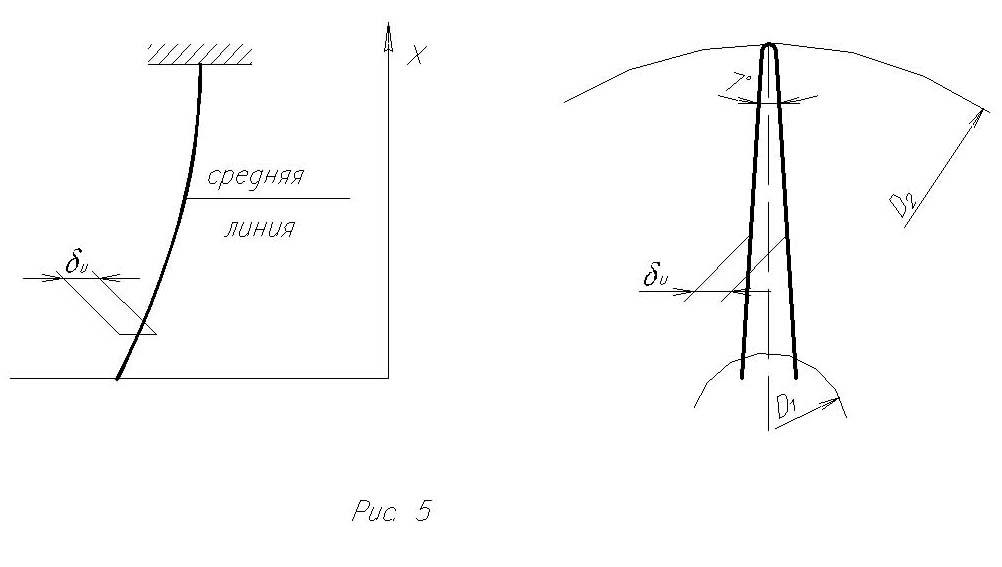

Поверхности

«спинки» и «корытца» лопатки определяются

заданием толщины и

в цилиндрическом сечении на диаметре

D1нар

в плоскости перпендикулярной

оси

вращения и углы клиновидности лопатки

в той же плоскости в виде зависимостей

и

= f(x)

и

= f(x)

(см. рис. 5).

оси

вращения и углы клиновидности лопатки

в той же плоскости в виде зависимостей

и

= f(x)

и

= f(x)

(см. рис. 5).

Задание толщины и и углов определяется условиями прочности и затенения проходной площади телом лопатки. Обычно = (2 4) в радиальном и осевом направлениях.

Такой способ профилирования поверхностей лопатки центробежных колес определяется технологией их изготовления. При фрезеровании лопаток заготовка подводится к кольцевой фрезе движением вдоль оси вращения и поворотом вокруг этой оси.

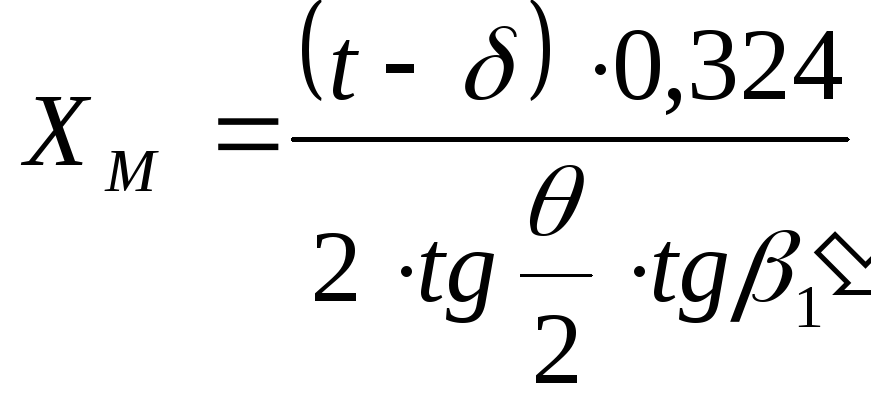

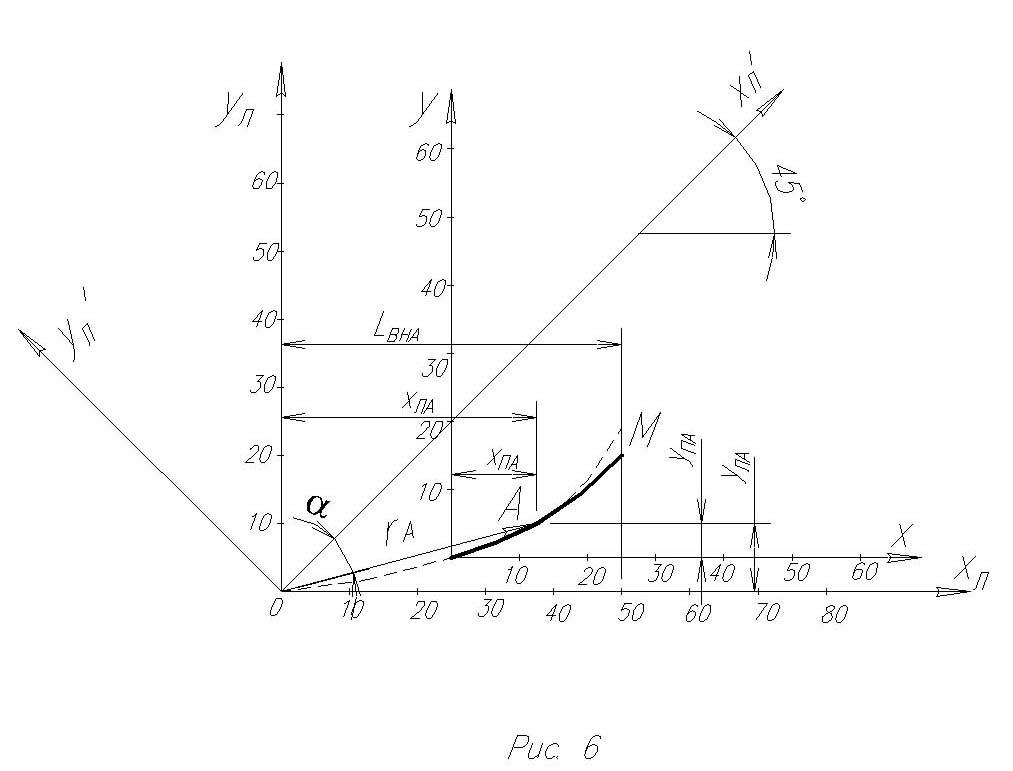

Координаты средней линии на диаметре D1нар определяются так:

-

Задается величина угла расширения канала = (9 11).

-

Определяется координата точки М на параболе, в которой 1 равен расчетному (см. рис. 6)

,

,

где ![]() – шаг на диаметре D1нар;

– шаг на диаметре D1нар;

– толщина лопатки;

zк – число лопаток профилированной части колеса.

-

Определяется параметр параболы

![]()

-

задается значение минимального радиуса кривизны к в точке соединения параболы и лемнискаты (т. А, рис. 6)

КПА = КЛА (0,15 0,18) D2

-

В системе координат параболы (х – у)

;

; ![]() .

.

-

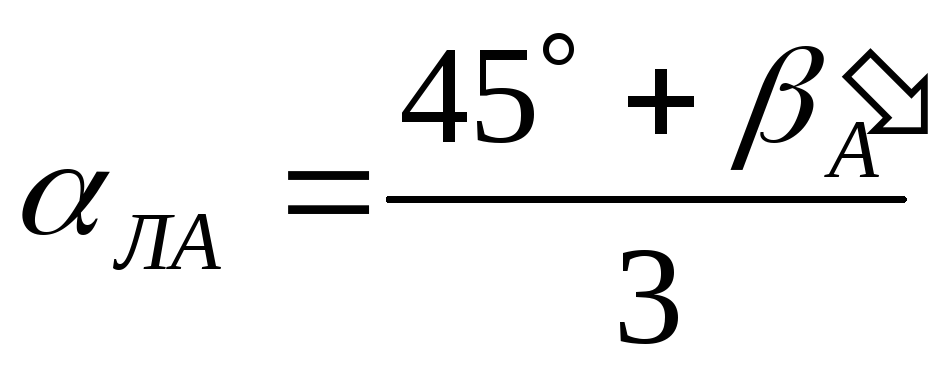

Угол наклона касательной в точке А к плоскости вращения

![]() ;

;

-

;

; -

Параметр лемнискаты при КЛА = КПА

;

; -

Координаты точки А в системе координат лемнискаты

![]() ;

;

![]() ;

;

![]() .

.

-

Длина ВНА LВНА = xЛА – xПА + xМ

Если длина ВНА получается не соответствующей заданным габаритам колеса, точка сопряжения должна быть смещена на меньшие радиусы кривизны.

-

Координаты средней линии лопатки на участке параболы между точками А и М в системе координат хЛ – уЛ.

![]() .

.

-

Координаты средней линии до точки А

![]() ;

;

![]() ;

;

![]() .

.

Величиной ri необходимо задаваться в диапазоне 0 < ri rЛА .

Вогнутая (корытце) и выпуклая (спинка) поверхности лопатки в периферийном сечении строятся с учетом принятого закона изменения толщины по длине ВНА.

Среднее и втулочное сечения строятся аналогично.

В заключении производится поверка углов расширения эквивалентных каналов всех рассмотренных сечений ВНА.

III. Профилирование лопаток рабочего колеса с 2’ < 90 («реактивное» колесо).

Применение в центробежных компрессорах рабочих колес «реактивного» типа (2’ < 90) позволяет получить высокий К.П.Д., особенно при степенях повышения давления *к = 5 6 и более, а также существенно большие диапазоны характеристики по расходу воздуха. Это обстоятельство потребовало разработки и внедрения новых методов профилирования межлопаточного канала, которые учитывают особенности пространственного течения воздуха в колесе.

В меридиональном сечении колесо профилируется так же, как и колесо с радиальными лопатками.

Профилирование лопаток производится в такой последовательности:

-

Задается изменение углов вдоль меридиональных линий (периферийной и втулочной) в виде

,

а также изменение толщины лопатки по

периферийному обводу и высоте лопатки.

,

а также изменение толщины лопатки по

периферийному обводу и высоте лопатки. -

По этим данным строится профиль лопатки и формируется межлопаточный канал

-

Рассчитывается изменение относительных скоростей по струям тока в канале.

-

Корректируются меридиональные обводы и зависимости

с тем, чтобы добиться желаемого изменения

скоростей по периферийному обводу,

так, чтобы выполнялось соотношение

с тем, чтобы добиться желаемого изменения

скоростей по периферийному обводу,

так, чтобы выполнялось соотношение

,

а коэффициент нагрузки

,

а коэффициент нагрузки

,

представленный в виде

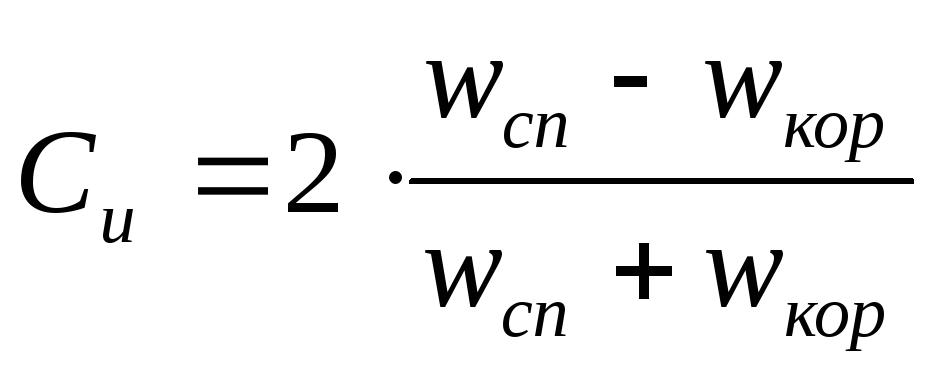

,

представленный в виде

был бы не более 0,65

0,67.

был бы не более 0,65

0,67.

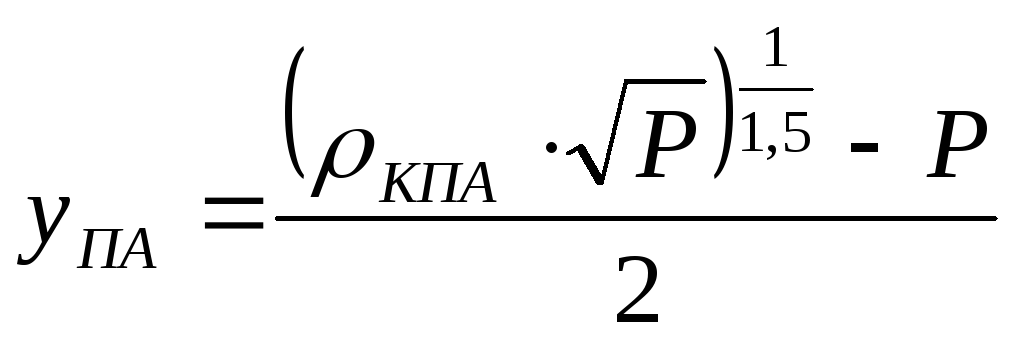

Здесь Р – перепад давления между «корытцем» и «спинкой», то есть между сторонами высокого и низкого давления.

Таким образом, реальное профилирование реактивного колеса – это итерационный расчетно-графический процесс, выполняемый с использованием мощных ЭВМ при решении трехмерной задачи течения вязкой сжимаемой жидкости в каждом варианте межлопаточного канала.

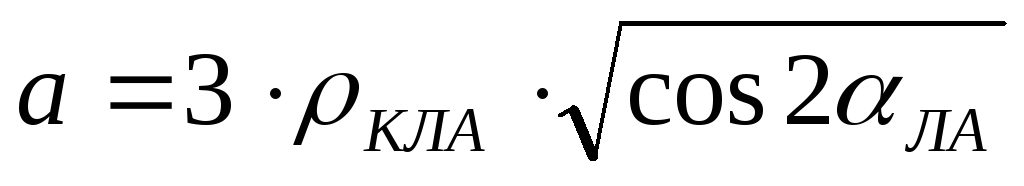

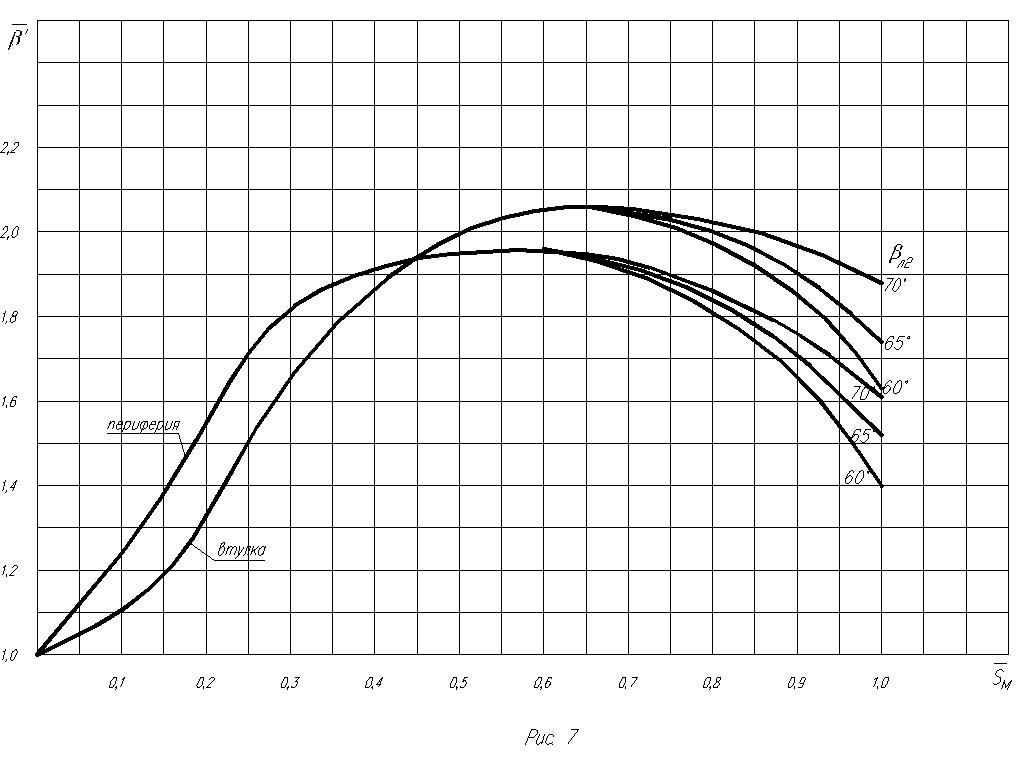

Задача профилирования

может быть существенно упрощена с

использованием обобщенных зависимостей

![]()

![]() ,

полученных по результатам профилирования

многих образцов реактивных колес (см.

рис. 7).

,

полученных по результатам профилирования

многих образцов реактивных колес (см.

рис. 7).

Используя эту

зависимость, строим график распределения

углов

по периферийному

![]() и втулочному

и втулочному

![]() обводам.

обводам.

При этом ![]() .

.

Для определения лопаточных углов во входном сечении 1, ср и вт рассчитываются углы потока

![]() ;

;

![]() .

.

Изменение с1u

по высоте лопатки входного сечения

определяется по принятому закону,

например

![]() ,

а изменение с1а

– по результатам расчета осевых скоростей

во входном сечении, то есть от величины

неравномерности с1а

(при

1).

,

а изменение с1а

– по результатам расчета осевых скоростей

во входном сечении, то есть от величины

неравномерности с1а

(при

1).

Для уменьшения углов поворота потока во входной части колеса вводятся положительные углы атаки

iвт = (3 5); iср = (1 3); iпер = (0 1);

тогда геометрические углы входа

1 = 1пер + iпер;

ср = 1ср + iср;

вт = 1вт + iвт.

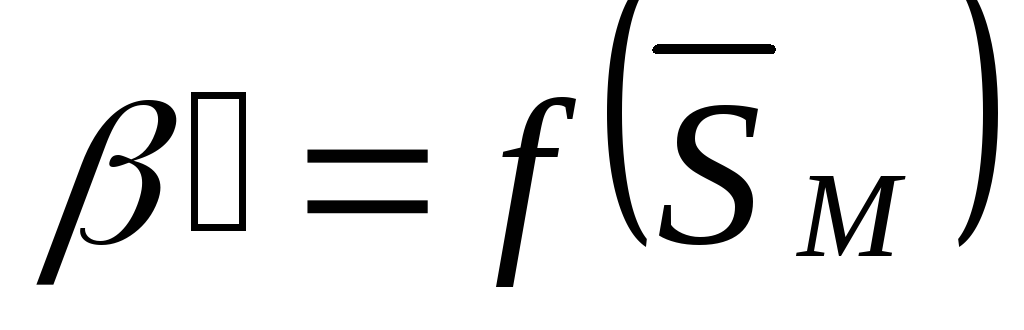

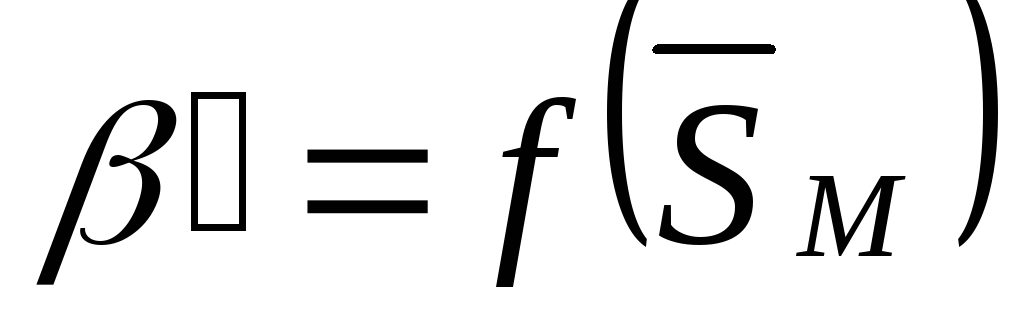

По результатам

профилирования меридионального сечения

(см. рис. 2) определяются значения SM

– расстояния между соседними точками

меридионального обвода (втулочного или

периферийного) и расстояния между ними

в окружном направлении

![]() ,

составляется таблица:

,

составляется таблица:

|

№ точки |

втулка |

периферия |

||||

|

SM |

|

Su |

SM |

|

Su |

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

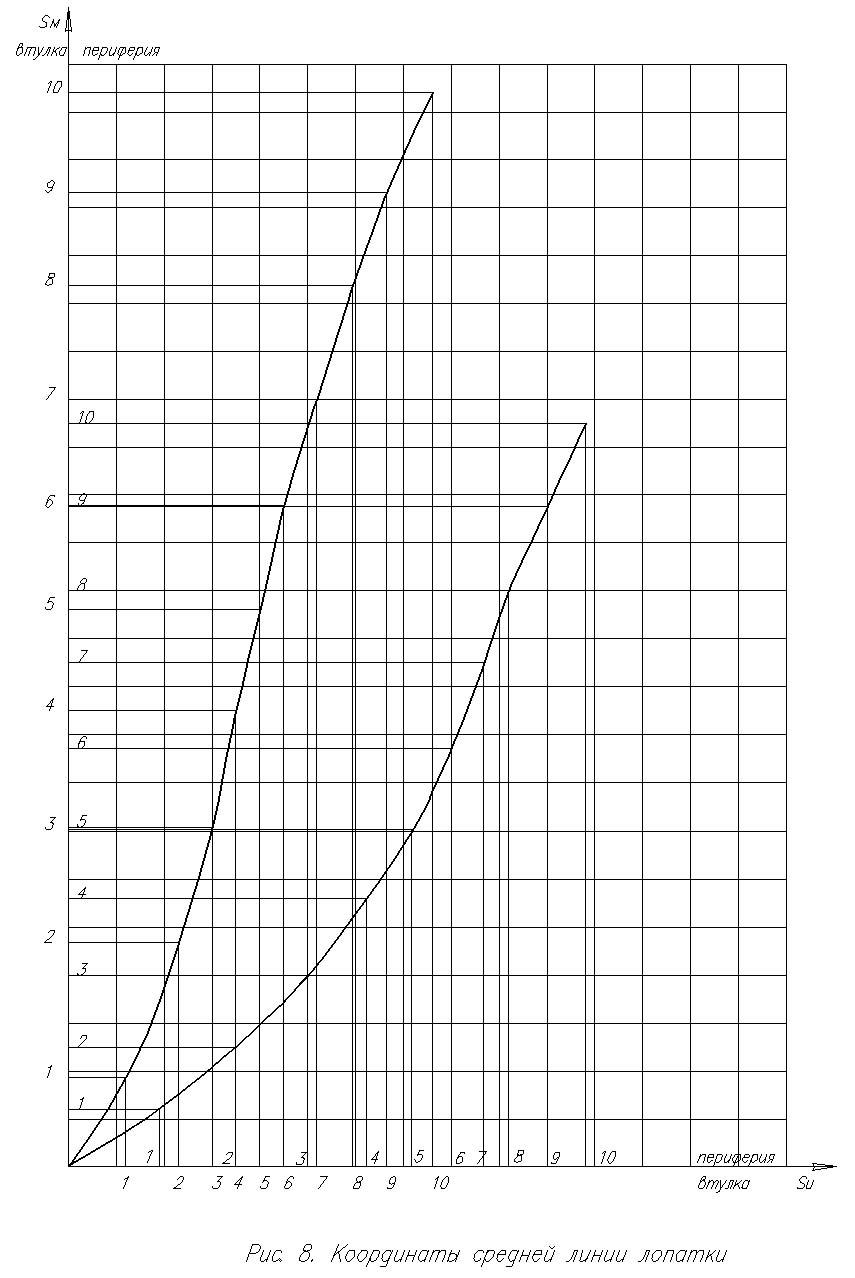

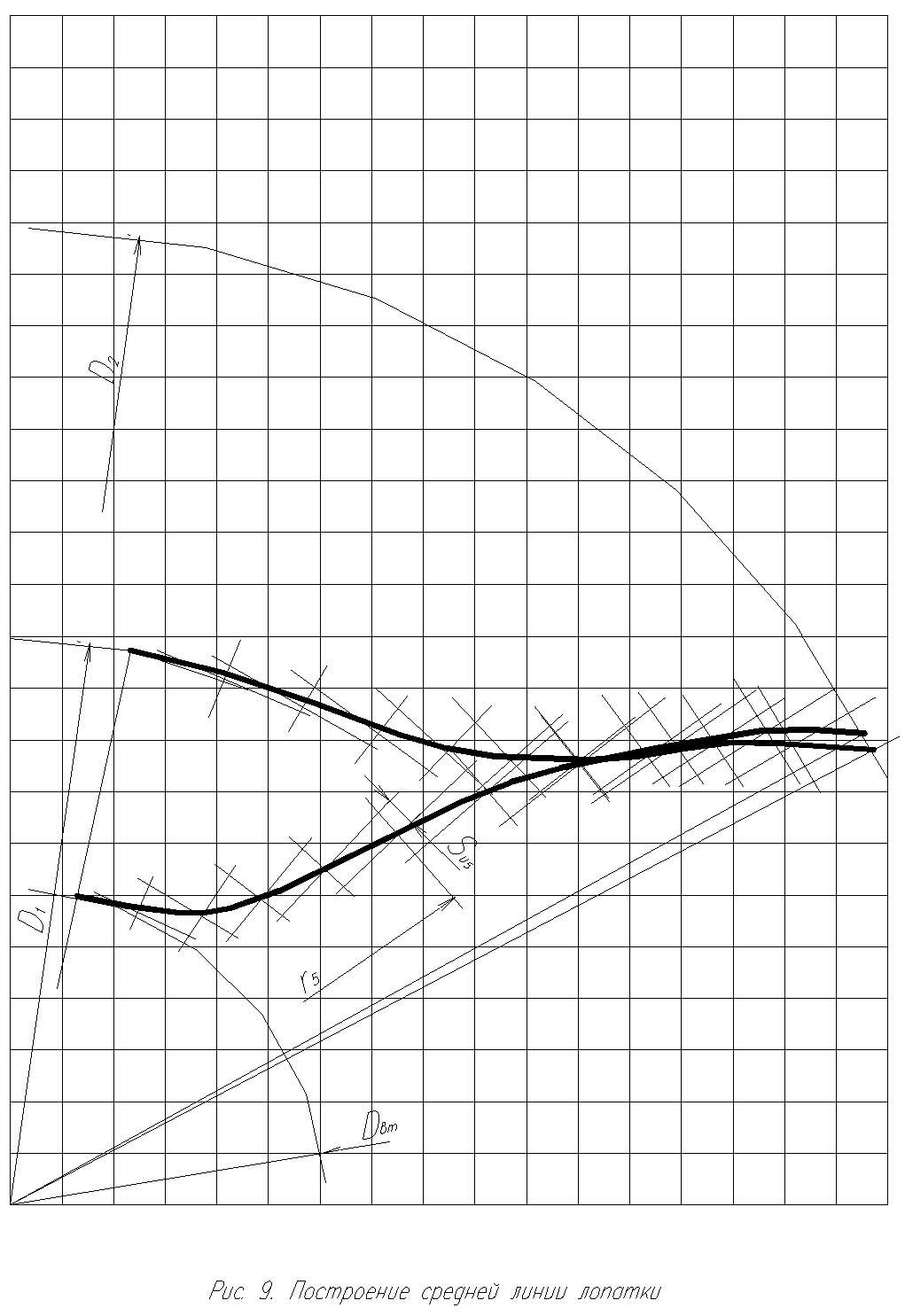

По зависимостям SМ = f(Su) (см. рис. 8) строится средняя линия лопатки, как показано на рис. 9.

Поверхности спинки и корытца получаются путем наращивания толщин на среднюю линию так же, как указано на рис. 5.

Список литературы

-

Бекнев В.С., Куфтов А.Ф. Расчет и проектирование центробежных компрессоров газотурбинных двигателей. – М.: МВТУ, 1985.

-

Селезнев К.П., Галеркин Ю.Б. Центробежные компрессоры. – Л.: Машиностроение, Ленингр. отд-ние, 1982, – 271с.

-

Холщевников К.В., Емин О.Н., Митрохин В.Т. Теория и расчет авиационных лопаточных машин: Учебник для студентов вузов. 2-е изд., перераб. и доп. – М.: Машиностроение, 1986, – 432 с.