Материаловедение_лабы

.pdfМАТЕРИАЛОВЕДЕНИЕ

Лабораторный

практикум

Министерство образования и науки Российской Федерации Балтийский государственный технический университет «Военмех» Кафедра технологии конструкционных материалов и ракетостроения

МАТЕРИАЛОВЕДЕНИЕ

Лабораторный практикум

Под редакцией Г.А. Воробьевой

Санкт-Петербург

2010

Составители: Г.А. Воробьёва, канд. техн. наук, проф.;

Е.Е. Складнова, канд. техн. наук, проф.; Ю.А. Петренко,

канд. техн. наук, доц.

УДК 620.22 (075.8) М34

Материаловедение: лабораторный практикум /

М34 Сост: Г.А. Воробьёва, Е.Е. Складнова, Ю.А. Петренко; под ред. Г.А. Воробьёвой; Балт. гос. техн. ун-т. – СПб., 2010. – 126 с.

Приведено описание 14 лабораторных работ по материаловедению. Каждая из них содержит формулировку цели, теоретическое обоснование, порядок выполнения, требования к содержанию отчета, вопросы для самопроверки. Необходимый справочный материал приведен в приложениях.

Предназначено для студентов 1 и 2-го курса всех специальностей.

УДК 620.22 (075.8)

Р е ц е н з е н т д-р техн. наук, проф. БГТУ О.Г. Агошков

Утверждено редакционно-издательским советом университета

©Составители, 2010

©БГТУ, 2010

ЛАБОРАТОРНАЯ РАБОТА № 1

ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ МЕТАЛЛОВ И СПЛАВОВ

1.1.Цель работы

1.Ознакомиться с устройством металлографического оптического микроскопа и освоить методику проведения микроструктурного анализа.

2.Изучить методы выявления зерна металла и определить его величину.

3.Оценить влияние размера зерна на прочностные свойства материалов.

1.2.Теоретическое обоснование работы

Строение металлов и сплавов, изучаемое с помощью различных типов микроскопов (оптических, электронных и ионных), называется микроструктурой. Изучение микроструктуры с помощью микроскопа является целью микроскопического анализа (микроанализа).

Микроанализ позволяет выявлять величину и форму зерен, субзерен, количество, размер и взаимное расположение отдельных фаз, наличие микродефектов.

В настоящей работе рассматривается только метод оптической микроскопии, широко применяемый в современных научных исследованиях и промышленности.

Макроскопическое поведение материала в конструкции (работоспособность) непосредственно зависит от особенностей его микроструктуры. Разработано большое число закономерностей, связывающих параметры микроструктуры материала с его физическими и механическими свойствами. Эти соотношения, выраженные в количественной форме, представляют собой метод контроля качества деталей машин. Изучение микроструктуры позволяет установить и объяснить причины изменения свойств сплавов в зави-

3

симости от изменения их химического состава, способа обработки, а также условий эксплуатации.

Количественный подход выявляет ту оптимальную структуру, которая в наибольшей мере соответствует условиям службы материала, поэтому он используется для входного контроля качества материала в промышленности.

Образец для микроанализа должен достоверно характеризовать анализируемый материал. Для этого из детали (или заготовки) вырезают не менее пяти образцов: два по краям, один из центра и два из средней части. Число исследуемых полей в каждом сечении должно быть достаточным для подтверждения статистической закономерности, т.е. не менее трех – пяти. Если микроструктура изменяется от точки к точке, то число наблюдений необходимо увеличить.

Выявление микроструктуры при микроанализе основано на различном воздействии химических реактивов (травителей) на отдельные составляющие структуры, что создает характерный рельеф на шлифе, дающий неодинаковое отражение света структурными составляющими, что и проявляется в их разной окраске. Изучение строения металлов и сплавов с помощью микроскопа возможно только при интенсивном отражении световых лучей от исследуемой поверхности. Поэтому исследуемая поверхность образца должна быть специально подготовлена. Образец, поверхность которого подготовлена для изучения микроструктуры, называется микрошлифом.

Таким образом, для микроанализа необходимы металлографический микроскоп и микрошлиф, имеющий хорошо полированную зеркальную поверхность исследуемого металла.

Химико-механический метод приготовления микрошли-

фов. Приготовление микрошлифа включает следующие операции: вырезку образца из исследуемого изделия, шлифование и полирование поверхности, выбранной для исследования, травление для выявления микроструктуры.

Шлифы должны иметь небольшие размеры. Наиболее часто используются шлифы цилиндрической формы диаметром 12…15 мм или квадратные сечением 12 × 12 мм. Высота образцов 10…15 мм. Поверхность образца, на которой должен быть приготовлен шлиф, предварительно выравнивается путем обработки на абразивном круге с периодическим охлаждением образца. Затем

4

образцы шлифуют на шлифовальных бумагах различных номеров с постепенным уменьшением крупности частиц абразива. Шлифование производится вручную или на механических станках. В первом случае бумага кладется на ровную поверхность, например стекло, во втором закрепляется на вращающихся дисках или лентах. При шлифовке на круге или бумагах необходимо периодически охлаждать образец водой, не допускать его разогрева и возможного изменения структуры поверхностного слоя. Шлифовку производят не менее чем в четыре – пять переходов на бумаге с зернистостью абразива от 150…160 мкм до микронной зернистости. При переходе на бумагу с меньшей зернистостью необходимо очистить образец, устранить риски предшествующей обработки. Шлиф поворачивают на 90° и шлифуют в направлении, перпендикулярном рискам от предыдущей бумаги, до тех пор, пока эти риски не будут полностью выведены. По окончании шлифования образец тщательно промывают водой, а затем полируют. Наиболее распространен химико-механический способ полирования на войлоке или сукне с водной суспензией оксидов металлов.

Механическое полирование ведется на вращающихся кругах, обтянутых грубым сукном (предварительное полирование) или фетром (окончательное полирование). При полировании натянутое на диск сукно сначала смачивают по всей поверхности водой, затем полировальной жидкостью, представляющей собой водную взвесь оксида алюминия, хрома или железа. Полирование производят в течение 50…80 с, периодически смачивая сукно полировальной жидкостью.

Химико-механическое полирование производят полировальным кругом, на котором вместе с абразивом нанесены химические вещества, ускоряющие полирование. Для полирования черных металлов применяют пасту ГОИ, состоящую из оксида хрома, стеарина, керосина, олеиновой кислоты и соды. После полирования поверхность шлифа должна быть зеркальной, без рисок (царапин). Готовый микрошлиф необходимо тщательно промыть водой и высушить фильтровальной бумагой.

Для выявления микроструктуры готовый микрошлиф подвергают травлению химическими реактивами. В качестве реактива для стали и чугуна наиболее часто используют 2…4%-ный раствор азотной кислоты в этиловом спирте.

Травление осуществляется так: в небольшую фарфоровую чашечку наливают реактив и в него погружают шлиф таким образом,

5

чтобы слой реактива равномерно покрыл его поверхность. Время травления шлифа зависит от химического состава сплава, его структуры и применяемого реактива. Продолжительность травления отожженной углеродистой стали в 4%-ном растворе азотной кислоты в спирте колеблется от 3 до 60 с. В большинстве случаев признаком травления является потускнение поверхности. После травления шлиф быстро промывают водой (лучше горячей) и сушат фильтровальной бумагой.

Если структура выявилась нечетко, то шлиф подвергают дополнительному травлению. Для более резкого выявления границ зерен феррита в малоуглеродистой стали рекомендуется производить операции полирования и травления несколько раз.

При потребности в большом количестве шлифов для пробоподготовки используются машины для автоматического и полуавтоматического их приготовления.

Металлографические микроскопы. Для изучения микро-

структуры металлов и сплавов широко используются металлографические оптические микроскопы, такие как МЕТАМ (рис. 1.1, а), дающие увеличение от 100 до 1500 раз. С их помощью можно различать структурные составляющие и фазы размером не менее 0,2 мкм, что соответствует максимальной разрешающей способности оптического микроскопа. В оптическом металлографическом микроскопе изображение формируется в отраженном свете.

Основными системами металлографического микроскопа являются оптическая, осветительная и механическая (устройство для перемещения предметного столика). Разрешающая способность микроскопа зависит от элементов оптики. Оптическая система включает в себя объектив, окуляр и ряд вспомогательных оптических элементов: зеркал, линз, призм и пр.

Объектив и окуляр – система линз, размещенных в отдельных корпусах. Объектив находится около микрошлифа, окуляр обращен к глазу.

Для количественной оценки структурных составляющих, например для измерения величины зерна, используют окулярмикрометр, представляющий собой окуляр, в который вставлена пластинка со шкалой (цена деления шкалы 0,01 мм при увеличении 100). На корпусе каждого окуляра и объектива указывается получаемое увеличение. Общее увеличение микроскопа равно произведению увеличений объектива и окуляра.

6

а)

б)

в)

(нетравленая)

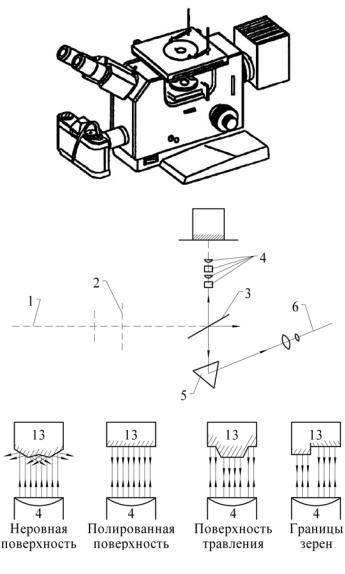

Рис. 1.1. Схема металлографического микроскопа: а – инвертированный микроскоп, б – схема хода лучей, в – образование изображений рельефных поверхностей

7

Компьютер и видеокамера представляют собой новый технический комплекс – анализатор изображений (АИ), позволяющий фиксировать наблюдаемые изображения и анализировать их для получения объективной количественной информации. Программное обеспечение современных АИ предоставляет широкие возможности для статистического анализа полученных данных измерений с построением количественных зависимостей. Анализаторы изображений могут использоваться для контроля технологических процессов по стандартам или другим нормативным документам.

На рис. 1.1, б представлена схема хода лучей. Световые лучи от лампы 1 через ряд линз и диафрагм 2 падают на прозрачную плоскопараллельную пластинку 3. Отразившись от нее, свет через объектив 4 освещает микрошлиф. Лучи, отраженные микрошлифом, проходят через объектив 4 и плоскопараллельную пластинку, после чего преломляются в призме 5 и отклоняются от вертикали на угол 75° и через окуляр 6 попадают в глаз наблюдателя или фо- то-, видеокамеру. Для изучения микроструктуры шлиф помещается исследуемой поверхностью вниз на предметный столик и перемещается с помощью винтов в горизонтальной плоскости. Фокусировка осуществляется с помощью винтов грубой и точной наводки.

На рис. 1.1, в показана схема отражения световых лучей от различной поверхности микрошлифов. При неровной поверхности большая часть падающих лучей рассеивается. На полированном нетравленом микрошлифе при рассмотрении в микроскоп можно определить только качество его изготовления (наличие рисок, царапин и пр.) и присутствие неметаллических включений (оксидов, сульфидов, нитридов, графита и др.).

Для более полного изучения микроструктуры сплава шлиф подвергают травлению. Выбор способа травления определяется природой сплава и целями исследования. Наиболее часто используют травление методом избирательного растворения составляющих микроструктуры. При таком способе границы зерен, обогащенные примесями и имеющие несовершенное кристаллическое строение, протравливаются сильнее. На них возникает значительное рассеяние (рис. 1.1, в), отраженные лучи не попадают в поле зрения микроскопа, поэтому границы зерен выявляются в виде темных линий.

8

Определение величины зерен сталей и сплавов. Одна из важ-

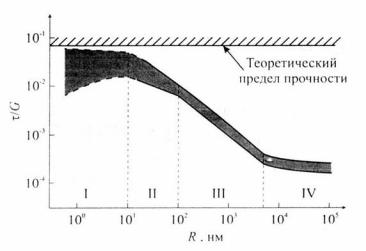

нейших задач металлографии – выявление зернистого строения металлических сплавов, от чего во многом зависят их механические и физические свойства. Известно, что металл с крупнозернистой структурой (или структурой, включающей одновременно крупные и мелкие зерна) обладает пониженными пластичностью и ударной вязкостью по сравнению с металлом, имеющим мелкозернистое строение. Поэтому для большинства конструкционных и инструментальных материалов крупнозернистая структура недопустима. Прочностные свойства материалов также зависят от размеров зерна. Обобщенная зависимость механических свойств от размеров объекта представлена на рис. 1.2.

Рис. 1.2. Обобщенная зависимость механических свойств материалов М/Е от определяющего размера объекта R*: заштрихована область наблюдаемых значений; верхняя граница – значения твердости, предела прочности, нижняя – предела текучести, усталости, износостойкости; I – плохо исследованная область с R* ≤ 10нм; II – наномасштабная область; III – микромасштабная область действия закона Холла - Петча; IV – область проявления статических масштабных эффектов, согласующихся с теорией Вейбула (Е – модуль Юнга)

Однако имеются и обратные примеры, когда укрупнение зерна является полезным. Например, технически чистое железо и электротехническая сталь, которые используются для изготовления сердечников трансформаторов, реле, электромагнитов, магнито-

9