dvs / Расчёт прочности 8ЧН 18_22

.doc|

|

3 Расчёт коленчатого вала

Коленчатый вал нагружается силами от давления газов, а также силами инерции поступательно движущихся и неуравновешенных вращающихся масс. В результате этого все элементы коленчатого вала испытывают переменные по величине и знаку напряжения изгиба и кручения. Периодически изменяющийся вращающий момент вызывает, кроме того, крутильные и продольные колебания вала, которые при резонансе могут привести к значительным дополнительным напряжениям и вызвать поломку коленчатого вала. Коленчатый вал дизеля 8ЧНСП 18/22 выполнен цельным. Схема коленчатого вала представлена на рис. 3.1.

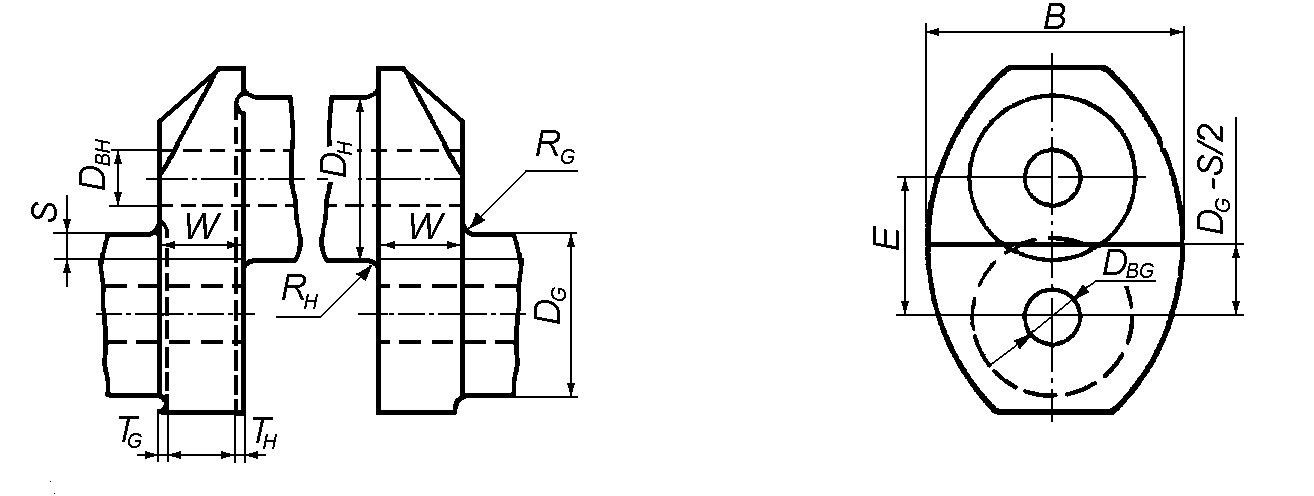

DH = 120 мм – диаметр шатунной шейки; DВН = 20 мм – диаметр отверстия в шатунной шейке, мм; RН = 5 мм – радиус галтели шатунной шейки; ТН = 2 мм – поднутрение галтели шатунной шейки; DG = 136 мм – диаметр рамовой шейки; DВG = 20 мм – диаметр отверстия в рамовой шейке; RG = 5 мм – радиус галтели рамовой шейки; ТG = 2 мм – поднутрение галтели рамовой шейки; E = 110 мм – расстояние между осями шеек, мм; S = 18 мм – перекрытие шеек, мм, S = (DH + DG)/2 - E; W = 40 мм и B = 128 мм – толщина и ширина щеки Рисунок 3.1 – Размеры кривошипа, необходимые для расчета коэффициентов концентрации напряжений

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.03 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Таблица 3.1 – Исходные данные для расчёта коленчатого вала

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.03 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

20 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

На основании расчёта радиальных сил R1, действующих на колено под воздействием газов и сил инерции, определяются величины максимального и минимального изгибающих моментов, МН·м Mb max = Rmax L1= 0,1508· 0,058 = 0,0087, Mb min = Rmin L1= -0,061·0,058 = 0,00354, а также максимальной и минимальной срезывающих сил, МН

Номинальный переменный изгибающий момент, МН·м MBN = ± 0,5 (Mb max – Mb min) = ±0,5 [0,0087 –(- 0,00354)] = ±0,00612. Номинальное переменное напряжение изгиба, МПа

где

коэффициент Ке = 1,0 для четырёхтактных дизелей. Номинальная переменная срезывающая сила, МН QN = ± 0,5 (Rmax – Rmin) = ± 0,5 [0,1508 –(-0,061)] = ± 0,1059. Номинальное переменное срезывающее напряжение, МПа

Переменное изгибающее напряжение в галтели шатунной шейки, МПа σBH = ± (αB σBN) = ± (0,6573189·111,95) = 73,587, где αB – коэффициент концентрации напряжений изгиба в галтели шатунной шейки αB=2,6914·f(s,w)·f(w)·f(b)·f(r)·f(dG)·f(dH)·f(t) = 2,6914·0,868838·0,9910911 · 0,2409651·1,097136· 1,018611·1,01906 · 1,033529 = 0,6573189, w = W/DH = 40/120 = 0,33333; s = S/DH = 18/120 = 0,15, где f(s,w) = -4,1883 + 29,2004 w – 77,5929 w2 + 91,9454 w3 – - 40,0416 w4+ (1-s)·(9,544 – 58,348 w + 159,3415 w2 – 192,5846 w3 + + 85,2916 w4) + (1 - s2) (-3,8399 + 25,0444 w – 70,5571 w2 + 87,0328 w3 – – 39,1832 w4) = –4,183 + 29,2004·0,33333– 77,5929·0,333332 + 91,9454·0,333333 – 40,0416·0,333334 + (1 – 0,15) ·(9,544 – 58,348·0,33333 + 159,3415·0,333332 – 192,5846·0,333333 + 85,2916·0,333334) + (1 – 0,152) (-3,8399 + 25,0444·0,33333 – 70,5571·0,333332 + 87,0328·0,333333 – 39,1832·0,333334) = 0,868838,

f(w)=2,179 w0,7171 = 2,179·0,333330,7171 = 0,9910911, b = B/DH= 205/120 = 1,7, f(b)= 0,684 – 0,0077 b – 0,1473 b2 = 0,684 – 0,0077·1,7– 0,1473·1,72 = 0,2409651, |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.03 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

21 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

r = RH/DH = 5/120 = 0,0417 f(r)= 0,2081r(-0,5231) = 0,2081·0,0417 (-0,5231) = 1,097136, dG = DBG/DG = 20/136 = 0,147; dH = DBH/DH = 20/120 = 0,167; f(dG)= 0,9993 + 0,27 dG – 1,0211 dG2 + 0,5306 dG3 = = 0,9993 + 0,27·0,147-1,0211·0,1472 + 0,5306·0,1473 = 1,018611, f(dH)= 0,9978 + 0,3145 dH – 1,5241 dH2 + 2,4147 dH3 = = 0,9978 + 0,3145·0,167 -1,5241·0,1672 + 2,4147·0,1673 = 1,01906, tH = TH/DH = 2/120 = 0,01667, tG = TG/DG = 2/136 = 0,0147. f(t)= 1 + (tH + tG)(1,8 + 3,2 s) = = 1 + (0,01667+ 0,0147)(1,8 + 3,2 · 0,15) = 1,033529. Переменное изгибающее напряжение в галтели рамовой шейки, МПа σBG = ± (βB σBN + βQ σQN ) = ± (0,21368·111,95+ 3,492918·12,91 = 69,015, где βB – коэффициент концентрации напряжений изгиба в галтели рамовой шейки; βB =2,7146·fB(s, w)·fB(w)·fB(b)·fB(r)·fB(dG)·fB(dH)·fB(t) = 2,7146·0,9606584· ·0,9784603·1,109292·0,07787·0,9339004· 0,9696861· 1,071529 = 0,21368,

где fB(s,w) = –1,7625 + 2,9821 w – 1,5276 w2 + (1-s) (5,1169 – 5,8089 w + + 3,1391 w2) + (1-s2) (–2,1567 + 2,3297 w – 1,2952 w2) = = –1,7625+2,9821·0,33333–1,5276·0,333332 + (1 – 0,15)(5,1169 – 5,8089·0,33333+ + 3,1391·0,333332)+(1-0,152)·(-2,1567 + 2,3297·0,33333– 1,2952·0,333332) = 0,9606584;

fB (w)=2,2422 w0,7548 = 2,2422·0,333330,7548 =0,9784603;

fB(b)= 0,5616 – 0,1197 b + 0,1176 b2 = 0,5616 – 0,1197·1,7 + 0,1176·1,72 = 1,109292;

fB(r)= 0,1908r(-0,5568) = 0,1908·0,0417 (-0,5568) = 0,07787;

fB (dG)= 1,0012 – 0,6441 dG + 1,2265 dG2 = = 1,0012 – 0,6441·0,147+ 1,2265·0,1472 = 0,9339004;

fB (dH)= 1,0012 - 0,1903 dH + 0,0073 dH2 = = 1,0012 – 0,1903·0,167 + 0,0073·0,1672 = 0,9696861;

fB (t)= 1 + (tH + tG) (1,8 + 3,2 s) = 1 + (0,01667+ 0,0147) (1,8 + 3,2 · 0,15) = 1,071529,

βQ - коэффициент концентрации напряжений среза в галтели рамовой шейки βQ =3,0128·fQ(s)·fQ(w)·fQ(b)·fQ(r)·fQ(dH)·fQ(t) = 3,0128·1,176283·0,8865248· ∙1,208333· 1,018816·0,8428084·1,071529 = 3,492918,

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.03 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

22 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

где fQ(s) = 0,4368 + 2,163 (1 - s) – 1,5212 (1-0,15)2 = 1,176283;

fQ (w)= w/(0,0637 + 0,9369 w) = = 0,33333/(0,0637 + 0,9369·0,33333) = 0,8865248; fQ (b)=- 0,5 + b = – 0,5 + 1,7 = 1,2; fQ (r)= 0,5331r(-0,2038) = 0,5531·0,0417 (-0,2038) = 1,018816; fQ (dH)= 0,9937 – 1,1949 dH + 1,7373 dH2 = = 0,9937 - 1,1949·0,167 + 1,7373·0,1672 = 0,8428084; fQ (t)= 1 + (tH + tG)·(1,8 + 3,2 s) = = 1 + (0,01667+ 0,0147) (1,8 + 3,2 · 0,15) = 1,071529,

Расчёт переменных напряжений кручения проводится отдельно для шатунной и рамовой шеек, имеющих наибольшие значения разности (tG max – tG min) и (tH max – tH min).

Шатунная шейка.

Номинальное переменное напряжение кручения, МПа

где MT – номинальный переменный крутящий момент, МН·м; MT = ± 0,5 (Mt max - Mt min) = ± 0,5 (0,01364 – (– 0,0055) = 0,00957; Mt max, Mt min – предельные величины крутящего момента, МН·м;

R = 0,11 – радиус кривошипа, м; Wр(H), - полярный момент инерции сопротивления площади поперечного сечения шатунной шейки, мм2

Переменное напряжение кручения в галтели шатунной шейки, МПа τН = ± αТ τN = 1,70946 · 28,24 = 48,0, где αТ – коэффициент концентрации напряжений кручения αТ = 0,8 f(r,s) f(b) f(w) = 0,8·1,768307·1,030454·0,2409651 = 1,70946, где f(r,s) = r(-0,332 + 0,1015) (1-s) = 0,0417 (-0,332 +0,1015) (1 – 0,15) = 1,768307; f(b) = 7,8955 –10,654 b +5,3482 b2 –0,857 b3 = = 7,8955 –10,654·1,7 +5,3482·1,7 2 – 0,857·1,7 3 = 1,033529; f(w) = w -0,145 = 0,33333 -0,145 = 1,172688. Эквивалентное переменное напряжение в галтели шатунной шейки, МПа

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. Инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. И дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.03 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

23 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Рамовая шейка.

MT = ± 0,5 (Mt max - Mt min) = ± 0,5 (0,01472 –(– 0,006719)) = 0,01072; Mt max, Mt min – предельные величины крутящего момента, МН·м;

R =0,11 – радиус кривошипа, м; Wр(G) - полярный момент инерции сопротивления площади поперечного сечения рамовой шейки, мм2

Номинальное переменное напряжение кручения, МПа

Переменное напряжение кручения в галтели рамовой шейки, МПа τG = ± βТ τN = 1,46313· 21,72 = 31,78, где βТ – коэффициент концентрации напряжений кручения βТ = 1,46313. Эквивалентное переменное напряжение в галтели рамовой шейки, МПа

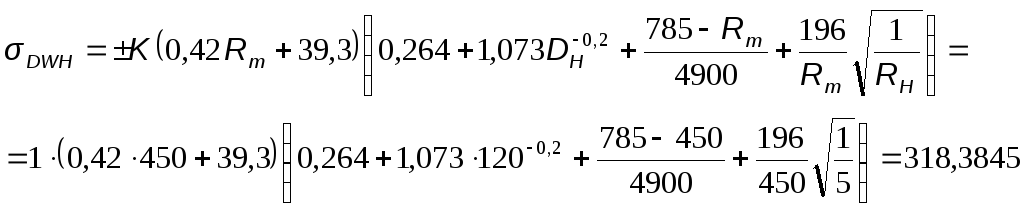

где σadd – дополнительные изгибающие напряжения, σadd = 30 МПа – для крейцкопфных дизелей. Предел выносливости материала для шатунной шейки, МПа

Предел выносливости материала для рамовой шейки, МПа

где K = 1,0 – коэффициент способа изготовления.

Результаты расчёта являются удовлетворительными, так как коэффициенты запаса удовлетворяют требуемым условиям прочности (>1,15). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.03 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

24 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

4 Расчёт втулки цилиндра

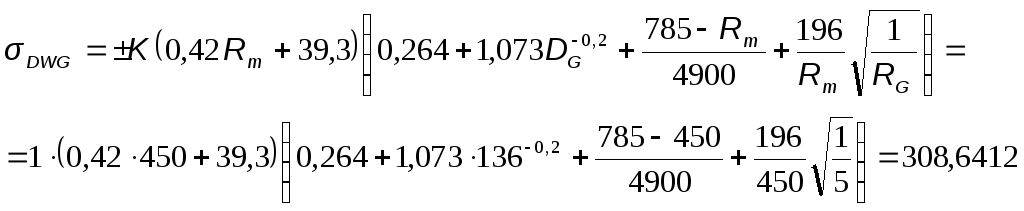

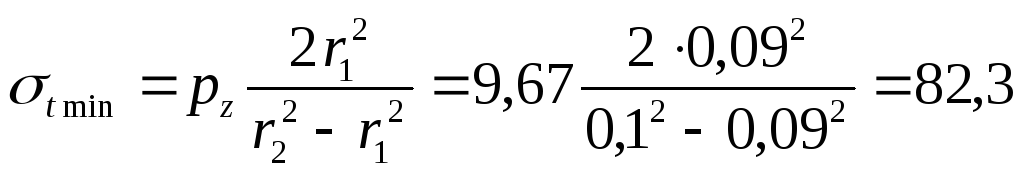

Механические напряжения Втулка цилиндра рассматривается как толстостенный цилиндр с постоянной толщиной стенки, подвергающийся равномерно распределенному явлению газов Рz. Наибольшие нормальные напряжения растяжения на внутренней поверхности втулки цилиндра, МПа:

где рz - давление сгорания, МПа; pz = 5,6 МПа; r1 = 0,09 м – внутренний радиус втулки цилиндра; r2 = 0,1 м – внешний радиус втулки цилиндра;

Наименьшие нормальные напряжения растяжения в тангенциальном направлении у наружной поверхности, МПа:

Нормальные напряжения сжатия в радиальном направлении на внутренней поверхности втулки, МПа: σr = – pz = –9,67. Нормальные напряжения в радиальном направлении на наружной поверхности втулки цилиндра равны нулю. Наиболее опасна, с точки зрения прочности, точка, лежащая у внутренней поверхности цилиндра.

Температурные напряжения во втулке цилиндра

Втулка рассматривается как полый цилиндр, у которого температура изменяется по толщине стенки симметрично относительно оси цилиндра и постоянна по длине втулки. Эквивалентное напряжение согласно теории предельных напряжённых состояний, МПа: σэкв = σt max – νs ·σr, где σt max - наибольшие нормальные напряжения растяжения на внутренней поверхности втулки цилиндра, МПа; σt max = 92,0 МПа; νs – коэффициент, характеризующий неодинаковость прочности материала на растяжение и сжатие, νs= 0,25 σэкв = 92,0 – 0,25·(–9,67) = 94,4 МПа. Эквивалентное напряжение на наружной поверхности втулки, МПа σэкв = σt min,

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.04 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

25 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

где σt min - наименьшие нормальные напряжения растяжения в тангенциальном направлении на наружной поверхности втулки цилиндра, МПа; σt min = 82,3 МПа. σэкв < [ σt min ] = 110 МПа.

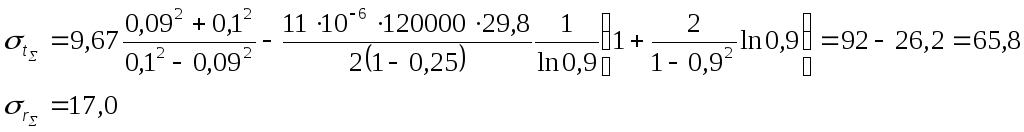

Температурные напряжения сжатия на внутренней поверхности втулки, МПа

σr

= 0;

Напряжения растяжения на наружной поверхности втулки, МПа

σr

= 0;

где α – коэффициент линейного расширения материала, град-1; α =11·10-6 град-1; E – модуль упругости материала, МПа; E=120 000 МПа; μ – коэффициент Пуассона; μ = 0,25; Δt = q·δ/λ – перепад температур по толщине стенки, К; Δt = 477573·0,01/160 = 29,8 q = a·ge·Neц·Qн/Fохл – тепловая нагрузка, кДж/(м2·ч); q = 0,15·0,218·42,8·42430/0,124344 = 477573 Fохл = π·D·l – площадь поверхности охлаждения, м2 Fохл = 3,14·0,18·0,22 = 0,124344; а – коэффициент, учитывающий долю тепла, отводимую во втулку; а = 0,2; δ = r2 – r1 – толщина втулки, δ = 0,01 м; К = r1/r2 – отношение радиусов внутренней и наружной поверхности стенки, К = 0,9; l – длина активной охлаждаемой части втулки, l = 0,22, м; D – диаметр втулки, D = 0,18 м; λ – теплопроводность материала втулки, λ = 160 кДж/(м·ч·К); Neц – цилиндровая мощность двигателя, Neц = 42,8 кВт; ge – удельный эффективный расход топлива, ge = 0,218, кг/(кВт·ч); Qн – низшая теплота сгорания топлива, Qн = 42 430 кДж/кг; Рассчитаем температурные напряжения сжатия на внутренней поверхности втулки, МПа σr = 0;

Рассчитаем температурные напряжения растяжения на наружной поверхности втулки, МПа

σr

= 0;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.04 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

26 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

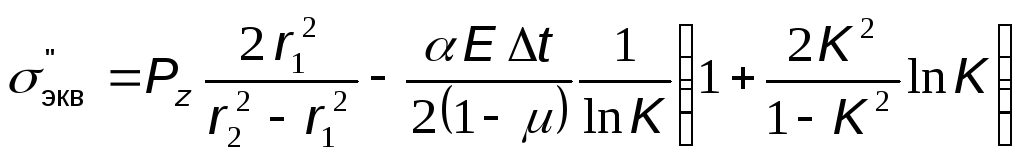

Суммарные напряжения

Считая, что наибольшие суммарные напряжения от сил давления газов и тепловые напряжения совпадают по времени, найдём суммарные напряжения во втулке цилиндра: а) на внутренней поверхности, МПа

б) на наружной поверхности, МПа

Полученные напряжения находятся в допустимых пределах 90 ÷ 110 МПа.

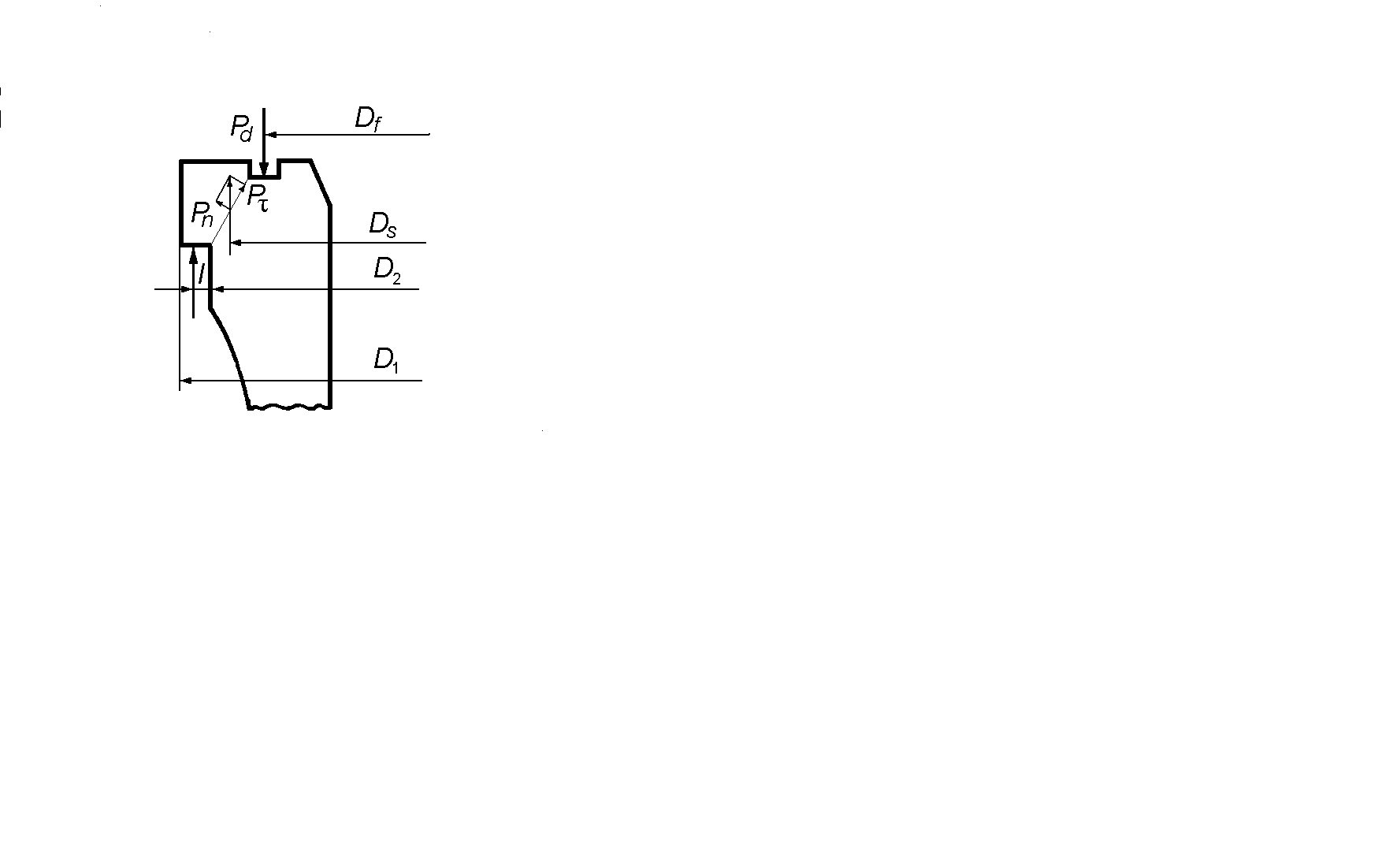

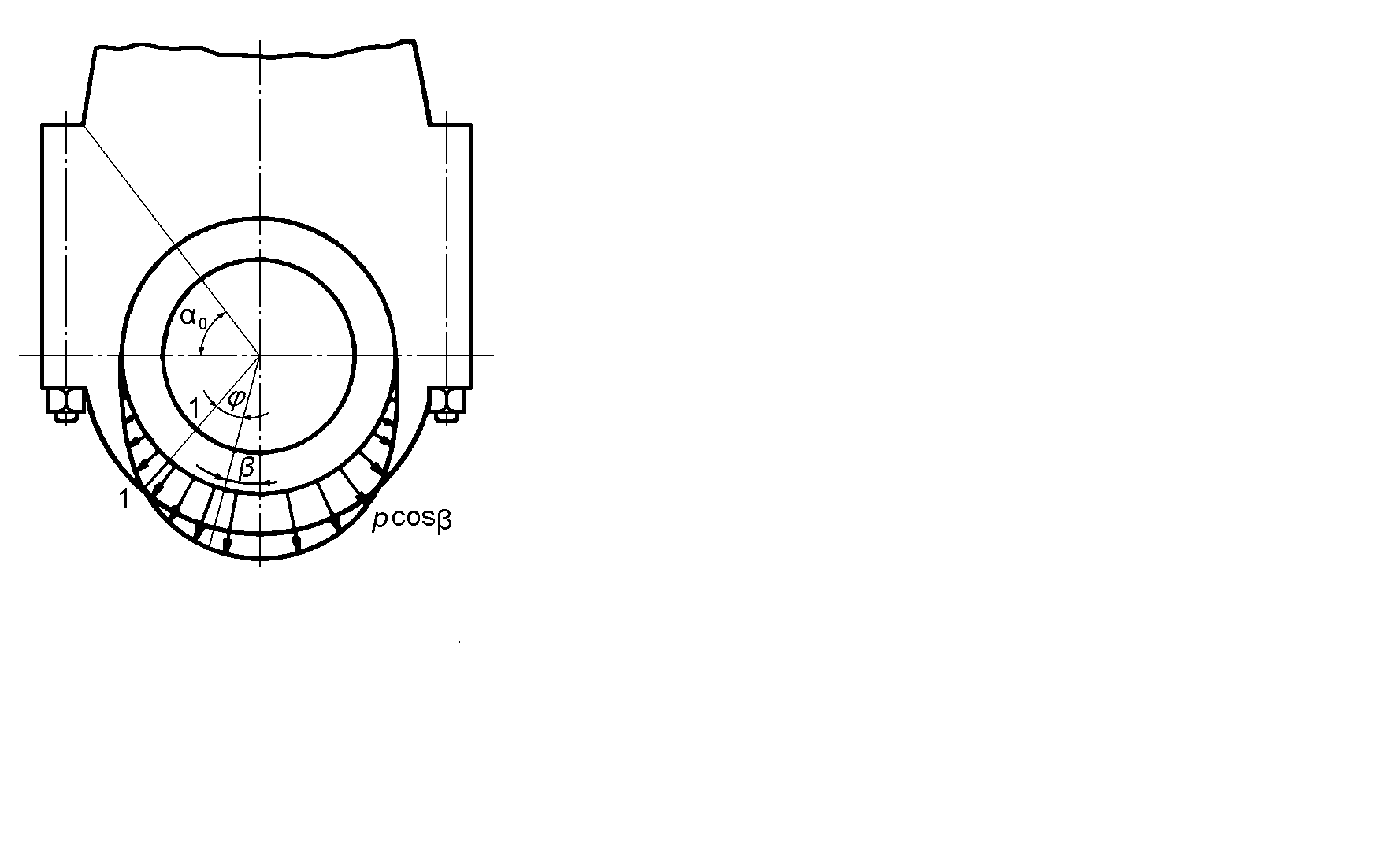

Расчёт опорного бурта втулки

Опорный фланец втулки подвергается усилию от затяжки крышечных шпилек, МН Pd = λ·pz· (π·Df2)/4, где λ – коэффициент затяжки, λ = 1,25; Df – средний диаметр уплотнительной выточки, м; Df = 0,21 м; Pd = 1,25·9,67·(3,14·0,212)/4 =0,418 МН. Сила затяжки Рd разлагается на нормальную и касательную, МН Рn = Pd · cos φ = 0,418 · cos 45º = 0,418 · 0,707 = 0,295 Рt = Pd · sin φ = 0,242 · sin 45º = 0,418 · 0,707 = 0,295

Рисунок 4.1 – Схема к расчёту опорного фланца |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.04 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

27 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Напряжение растяжения, МПа

где h = 0,03 м – высота опасного сечения, м; DS = 0,2 м – диаметр центра тяжести опасного сечения. Напряжения скалывания, МПа

Напряжения изгиба, МПа

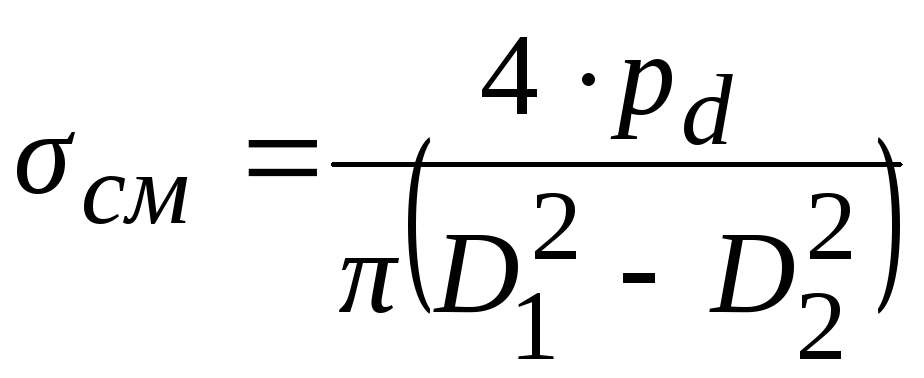

Напряжение смятия в опорном бурте фланца втулки, МПа

где pd – усилие затяжки шпилек, МН; pd = 0,418, МПа; D1 – внешний диаметр бурта втулки, м; D1 = 0,214 м; D2 – диаметр до стенки втулки под буртом, м; D2 = 0,22 м.

Удельное давление на опорной кольцевой выточке шириной b, МПа

Втулка цилиндра двигателя выдерживает механические нагрузки: σсм < [σсм] = 80 ÷ 100 МПа.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.04 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

28 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

5 Расчёт шатунного болта

Расчёт шатунного болта на статическую прочность

Напряжение растяжения при затяжке, МПа:

где

d1 = 3,4 - внутренний диаметр резьбы болта, см;

Рj - внешняя нагрузка, определяется по формуле, МН:

m = 4 – число шатунных болтов. Напряжения от внешней нагрузки Pj, , МПа:

Суммарные напряжения, МПа;

где ξ = 0,15 ÷ 0,30 – коэффициент внешней нагрузки;

Упрощенно для

болта постоянного сечения при

где λБ, λД - коэффициенты податливости болта и стягиваемых деталей соответственно; fБ - площадь поперечного сечения болта, см2; fБ - площадь поперечного сечения кривошипной головки шатуна, см2. Момент скручивающей нагрузки, действующей на стержень болта, возникающий за счёт трения поверхностей винтов нарезки болта и гайки, МН·м

Напряжение от кручения в нарезной части болта, МПа;

При действии на болт осевых нагрузок и крутящего момента запас статической прочности по пластическим деформациям |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № подл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.05 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

где

Допустимое значение запаса статической прочности.

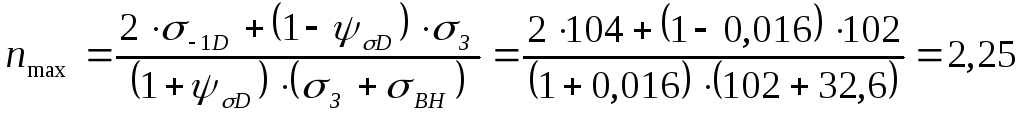

Расчёт шатунного болта на выносливость

Для шатунных болтов расчет на выносливость является основным. В процессе работы усилие затяжки резьбового соединения остается постоянным, и к этим напряжениям добавляются переменные напряжения от изменяющейся внешней нагрузки. Амплитуда переменных напряжений в резьбовой части болта, МПа;

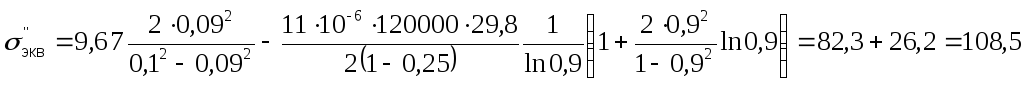

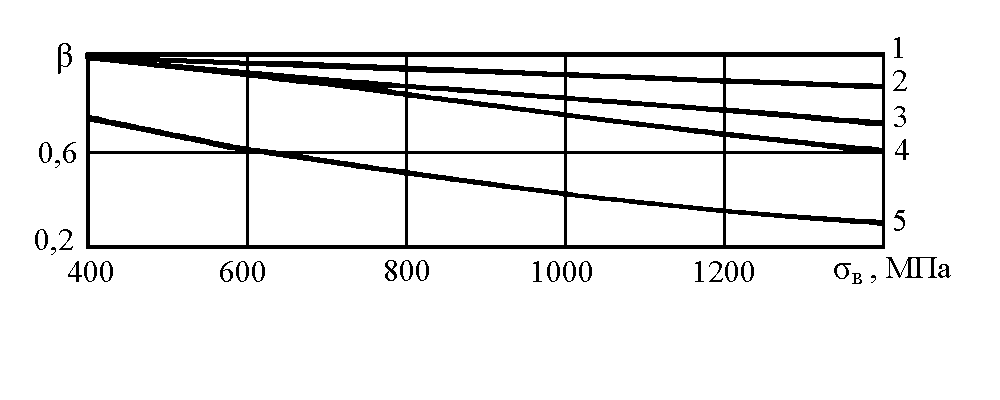

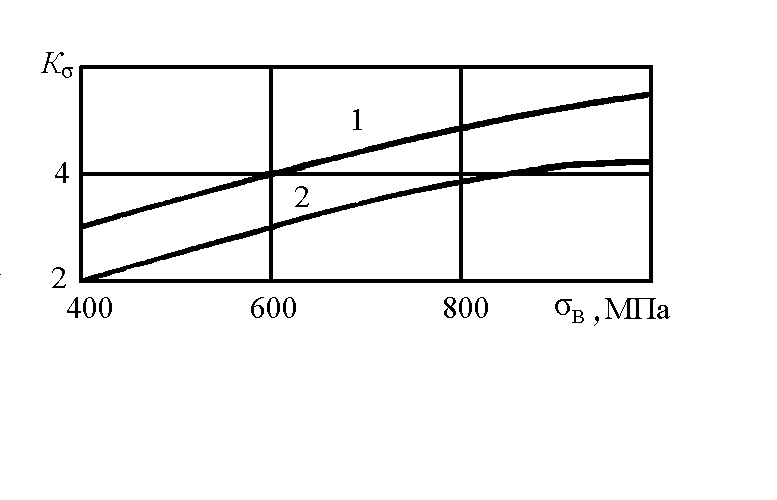

Запас прочности резьбового напряжения по переменным напряжениям зависит от предела усталости резьбового соединения. Коэффициента концентрации для резьбового соединения определяется по формуле;

где Кσ = 5 – теоретический коэффициент концентрации напряжений; εσ = 1,0 – коэффициент влияния абсолютных размеров;

1– полирование; 2 – шлифование; 3 – тонкая обточка; 4 – грубая обточка; 5 – наличие окалины Рисунок 5.1 – Влияние состояния поверхности на предел выносливости

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.05 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

30 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Рисунок 5.2 – Значение Kσ для болтовых соединений

Рисунок 5.3 – Значение εσ для болтовых соединений

Значения предела выносливости для материала детали и коэффициента асимметрии для детали;

где σ-1 = 650 – предел усталости материала болта на растяжение, МПа;

ψσ

- коэффициент, для углеродистых сталей

ψσ

≈ 0,1 ÷ 0,2; для легированных сталей ψσ

≈ 0,1– 0,2; (при кручении

Запас прочности резьбового соединения по переменным напряжениям;

Запас прочности по максимальным напряжениям;

Допустимые значение запаса прочности;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.05 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

6 Расчёт стержня шатуна

Расчет стержня шатуна на статическую прочность

Расчет проводится

на статическую нагрузку от максимального

давления сгорания

Допустимое

значение для шатунов из углеродистой

стали [ При степенях гибкости L/i 15÷40 (i – радиус сечения), имеющей место у шатунов дизелей, потеря устойчивости стержня шатуна в рабочих условиях исключается. Поэтому для судовых малооборотных дизелей расчет стержня на продольный изгиб выполнять не нужно.

Расчет стержня

на изгиб от сил инерции, действующих

в плоскости движения шатуна, можно

также не проводить, учитывая

незначительную величину возникающих

при этом напряжений, а также и то, что

эти напряжения по фазе не совпадают

с наибольшими напряжениями сжатия от

силы

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.06 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

32 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

7 Расчёт кривошипной головки шатуна

Расчет проводится для отъемной крышки головки шатуна. В качестве расчетного усилия P принимается условная сила заедания поршня (р 1÷1,5 МПа). При расчете крышки нижней головки шатуна принимаются следующие допущения (рис. 7.1):

Рисунок 7.1 – Расчетная схема кривошипной головки шатуна

– головка неразъемная, т.е. стык между крышкой и шатуном не раскрывается; – сечение головки постоянное и равно среднему сечению крышки; -средний диаметр головки равен расстоянию между шатунными болтами; -распределение давления от растягивающей силы изменяется по закону косинуса; -место заделки расположено под углом 40о к горизонтальной оси; -вкладыши деформируются вместе с головкой. Исходя из принятых допущений и рассматривая головку как брус малой кривизны, защемленный в сечении А–А, изгибающий момент и нормальная сила определяются в среднем сечении головки по формулам

где С = 0,35 м– расстояние между осями шатунных болтов; 0 = 40о - угол опасного сечения.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.07 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

33 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Напряжения изгиба в среднем сечении, МПа:

Напряжения изгиба

в среднем сечении крышки при

где С

– расстояние между шатунными болтами,

м;

Допустимое значение [] = 250 ÷ 500 МПа. Уменьшение горизонтального диаметра кривошипной головки шатуна за счет деформации, мм:

Деформация не превышает половины масляного зазора.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подпись и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Инв. № дубл. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. инв № |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подп. и дата |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

КП.204-266.02/2-2.180403.65.ПЗ.07 |

Лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

34 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подп. |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

.

.

,

,

,

,

,

,